花键变形与控制

文/郝以领,张延森,于明星·一拖(洛阳)铸锻有限公司

张浩·宁夏长庆石油机械制造有限责任公司

在生产实践中发现,不同的锻造方式,不同的热处理工艺,感应淬火后对花键的尺寸产生不同的变化。在新产品调试过程中出现的问题,本文主要介绍两种带渐开线花键的驱动轮轴,在感应淬火前、后出现的尺寸变化及解决方法。

锻造加工是依靠冲击或挤压的方式,将材料在不同的模具内,以塑性变形方式改变其形状但不改变其质量及材料成分的情况下,得到所要求的形状、尺寸及机械性质的零件。锻造加工可控制金属的流动及晶粒的结构,使得锻造的零件具有良好的机械强度及韧性,需要承受高负载及高使用频率的机械零件,通常采用的锻造方式有镦粗类和拔长类。对带盘的驱动轮轴,多采用大盘镦粗成形工艺;对不带盘的驱动轮轴,多采用杆部拔长成形工艺。中碳钢料进行锻造加工以后,必须实施淬火处理,以提高其表面硬度。本研究针对不同成形工艺的锻造毛坯,采用不同的热处理工艺条件实施淬火处理,分别观察显微组织、测试硬度,探索不同锻造方式及不同热处理工艺后零件尺寸的变化规律,并进行相应控制的方法,以保证产品尺寸符合图纸要求,供碳钢锻件淬火和机加工时参考。

探索方向

图1 是一种带盘的驱动轮轴产品,主要应用于工程机械,如平地机、装载机行走轮的驱动轴。淬火部位及层深、硬度要求:小端花键部位硬化层7 ~12mm(检测部位离端面5.5mm 处),表面硬度要求52 ~57HRC。加工精度要求:外花键跨棒距M值为71.93mm。感应淬火区域超过530mm。根据产品图的要求,设计了淬火工艺,通过编程可自动实现整个淬火过程,从装卡位置的上端开始淬火,采用扫描淬火、变速移动、选点停顿等手段,优化淬火过程,产品在试制过程中,发现花键尺寸的变形是最不易控制的。经过多次工艺优化,最终找到合适的淬火参数,减少了花键变形,弥补了线尺寸变化,保证了产品质量。

图1 产品装卡位置及淬火位置图

工艺方案

方案一

按工艺方案一做了5 件产品,铣花键后M 值要求71.93mm。实测71.92 ~71.88mm,热处理后实测发现跨棒距发生了较大变化,开始点花键M值在71.96 ~71.92mm,花键通规通,结束点花键M 值在71.87 ~71.85mm,花键止规止不住。花键硬化层形状见图2。

图2 花键硬化层形状

方案二

图3 淬火后的花键

方案三

根据花键热处理后尺寸变化规律和产品图硬化层位置要求,淬硬层从端面12.5mm 位置开始检测,所以,端面部位不淬火是符合图纸要求的。再次对该批样轴进行调试,主要是调整淬火开始点位置(微量上移)。同样做标识,测量淬火前后的M 值,这样处理的花键,硬化层形状检测如图4 所示。开始点的部位花键胀0.01 ~0.03mm,结束点的部位花键缩0.01 ~0.03mm。花键热处理前的M 值只要在71.88 ~ 71.90mm 之间,热处理后就是合格的。

图4 硬化层形状

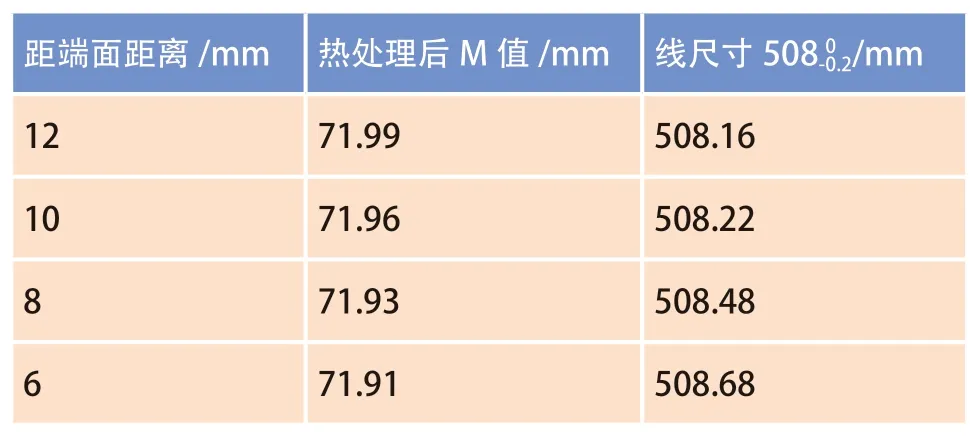

按照工艺方案三,产品感应淬火后,要用花键综合检规100%检测花键开始点变形量。为降低超差风险,先做4 件,主要是摸索不同加热始点位置对花键热处理后M 值的影响规律。测量结果如表1 所示,发现花键改变淬火始点后尺寸变化量是0.010~0.030mm,而不是从端面开始淬火的0.040~0.080mm。

表1 改变淬火始点后花键M 值

说明选择合适的加热开始点,也可以影响M 值的变化量,从而找到工艺优化点。按照这个思路,增加了取样数量,试验了20 件,做了分组标记,淬火后工件在台车回火炉中进行150℃回火,到温保温3h。降温出炉时发现,距端面6mm 处开始加热的样件有3 件出现端面环形裂纹。检测花键变形全部合格,检测有裂纹的工件主要是端面过烧造成的。8mm 开始位置和10mm 开始位置的无裂纹出现。这说明,加热开始点过长,M 值变大过多;加热开始点过短,M值变大较小,但有淬裂风险。选9mm 作为优化后的加热开始点是比较合适的,但又发现了线尺寸有较大的变化。经测量对比,变化规律见表2。

表2 线尺寸变化规律

优化后工艺及线尺寸控制

工艺优化后处理的花键变形控制在很小范围内,裂纹风险消除,经线尺寸的进一步摸索,基本都在变长0.4mm 左右,掌握了变化规律,问题就好解决了。具体优化措施如下。

⑴精车工序。设备采用数控车,工艺采用双顶尖定位,为了消除因中心孔深度误差引起的线尺寸变化,机床配置了马波斯量仪来提高定位精度。对已变长的零件增加精车端面工序,来保证线尺寸和安装距在图纸要求的公差内。对后续零件的处理方式是在零件热处理前的精车序,将该线尺寸提前减小0.4mm,加工到507.6mm,热处理后尺寸自动回归到50mm,保证了线尺寸的合规。

⑵热处理工序。优化了过程参数,由于淬火机床是PLC 控制,调整参数简单便捷,调整了扫描加热速度,降低加热开始点的扫描速度,提高花键终止点的扫描速度,这样由于端面温度高,塑性好,加热时尺寸膨胀可以向端面移动,组织应力可以沿轴向释放,冷却时组织转变的应力也可以减少,从而降低了M值的变化范围,检测胀量在0.010 ~0.015mm。压缩了跨棒距的变动范围,M 值更趋稳定。

⑶铣花键工序。采用数控花键铣床,机床数控系统采用FANUC 0i—MD 六轴控制数控系统,可靠性高,保护功能完善,配置了单向对刀装置。对花键一端胀一端缩的零件,可以实现热处理后修复。对个别花键一端胀一端缩的变量较大的零件,也可以采用热处理前插补铣,将花键加工成带锥度的,使热处理后M 值正好回归到公差范围内,强大的自动控制手段,为产品质量保证提供了坚强的支撑。

不带盘的花键轴的研究

图5 是一种不带盘的花键轴,是拖拉机用驱动轴,淬火后发现花键及线尺寸的变化又有所不同,经过20 件的精加工、淬火、回火、测量,发现热处理后的M 值是变大的,基本在0.01 ~0.03mm 间;而线尺寸是变小的,基本在0.15 ~0.2mm。和带盘的驱动轮轴变化相反,应该与锻造成形方式不同有关。带盘驱动轮轴的成形属于镦粗类成形,在锻造过程中,驱动轮轴的杆部是不发生形变的,它的成形主要是棒料聚集然后镦粗成形大盘;而不带盘的驱动轮轴,其成形工艺属于拔长类成形,在锻造过程中,杆部要经过拔长,发生形变。热处理后取样分析时通过观察金相组织发现,两种不同的成形方式在花键部位有很大差别。所以,可以采用对应的方法去控制M 值,其控制方法类同带盘驱动轮轴,不再赘述。当然,在开发过程中也出现了如图6 的淬裂现象,不在本文研究范围,有兴趣的同行,可以单独联系探讨。

图5 不带盘的花键轴

图6 特殊淬裂现象

结束语

通过多次试验,找出变形规律,分析变形原因,采取相应措施,控制或弥补变形量,满足了新产品开发节点,保证了批量生产的稳定性,降低了公司损失,希望对同行兄弟单位有所帮助或借鉴。