不同磨矿介质对细粒磁铁矿磨矿效果的影响

徐今冬, 余超, 陈晓锋, 吴彩斌*, 张忠祥

(1. 江西理工大学资源与环境工程学院,江西 赣州 341000; 2. 景德镇百特威尔新材料有限公司,江西 景德镇 333000)

目前,选矿领域中常用的磨矿介质主要有两类:一是早期使用的砾石、顽石等研磨介质,其作为卧式球磨机的磨矿介质时,存在介质 “携带”与“回流”现象[1-3],因此砾石或顽石的应用存在较大的局限性,现在很少使用;二是以钢球为代表的钢介质。钢球磨矿的基础理论研究(如钢球在磨机内径向分布规律[4-6]、最佳脱落角[7-8],以及磨损规律[9-11]等)和工业应用研究[12](如在生产中调节钢球配比改善磨矿效果[13-16])都非常成熟,但钢球磨矿一直存在矿物过磨和耗能较高的现象[17-18]。因此,寻找一种既能节能降耗,又能减少矿物过磨的新型磨矿介质,一直是磨矿工作研究的重点。

陶瓷球是近年才使用的新的磨矿介质,最初仅作为立磨机的再磨介质,最近又将其用于卧式磨机的细磨介质。在立磨机中,吴志强等[19]以陶瓷球为磨矿介质时,对磨矿速率与磨矿产品粒度特征以及磨矿过程的能耗进行研究,发现陶瓷球的磨细能力较其他磨矿介质更强。廖宁宁等[20]在对磨矿产品进行机理研究时发现,陶瓷球磨矿产品表面光滑,絮凝物较钢球减少。宁江峰等[21]进一步发现陶瓷球磨矿产品具有更大的扁平率和伸长率,更小的圆度和相对宽度,在后续的浮选过程中,可以使药剂与气泡更好地吸附在矿物表面,提高矿物可浮性。在卧式球磨机中,FANG 等[22]在工业应用中证实了陶瓷球磨矿产品的粒度分布改善明显,不仅降低了平均粒径,减少了钨的过粉碎现象,同时还使球耗降低了60%,达到了节能降耗的效果。

目前,虽然陶瓷球的研究有一定深入,但在黑色金属矿的磨矿作业中还暂未有学者进行过系统的研究,并且如今铁矿石作为战略基础资源[23-24],为系统探明陶瓷球在黑色金属矿中的细磨性能,本文分别进行了入磨粒度、球径、充填率、磨矿浓度实验[25],全面了解磨矿介质对磨矿产品粒度组成的影响,并通过响应曲面法分析球径、充填率、磨矿浓度3 因素及其交互作用来研究对磨矿产品细度的显著性影响。

1 实验部分

1.1 实验样品

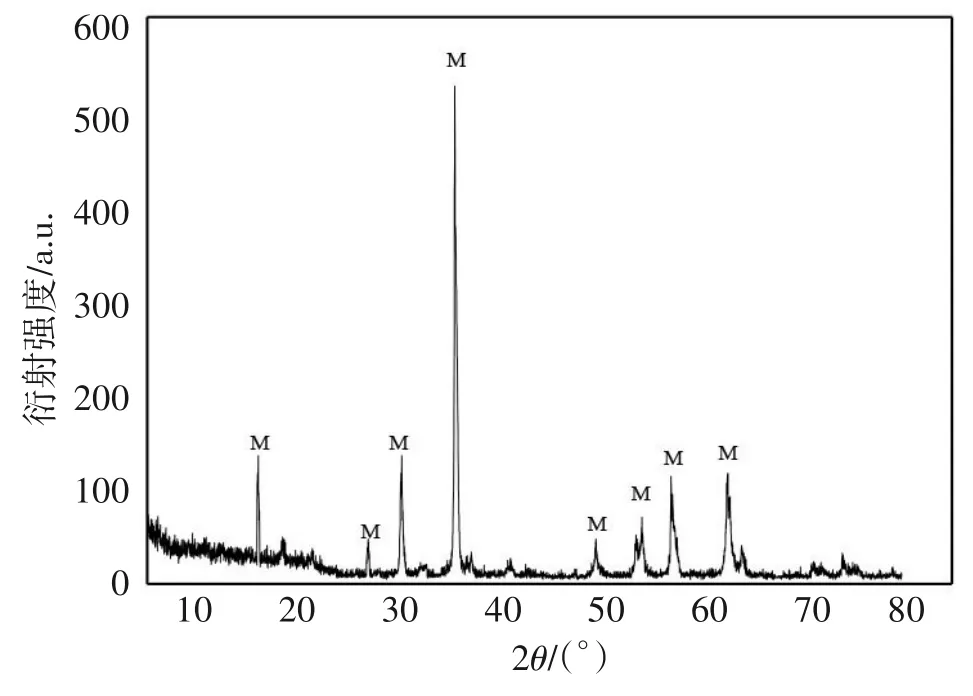

所用磁铁矿来自石家庄灵寿县森耀矿厂,莫氏硬度为5.5~60,通过化学多元素分析化验和XRD(见图1)对矿物进行分析,磁铁矿纯度为98.45%。实验时,将磁铁矿破碎筛分制备成3 种粒级,分别为0.038~<0.074 mm、0.074~<0.15 mm、0.15~<0.3 mm。

图1 磁铁矿X射线衍射分析Fig.1 X-ray diffraction analysis of magnetite

1.2 磨矿介质

分别采用单一球径的钢球和陶瓷球作为磨矿介质,钢球由钢诺新材料有限公司生产,堆容重为4.85 g/cm3;陶瓷球由景德镇百特威尔新材料有限公司生产,堆容重为2.2 g/cm3。钢球与陶瓷球的球径均为20、22、24、25、26、28、30 mm。

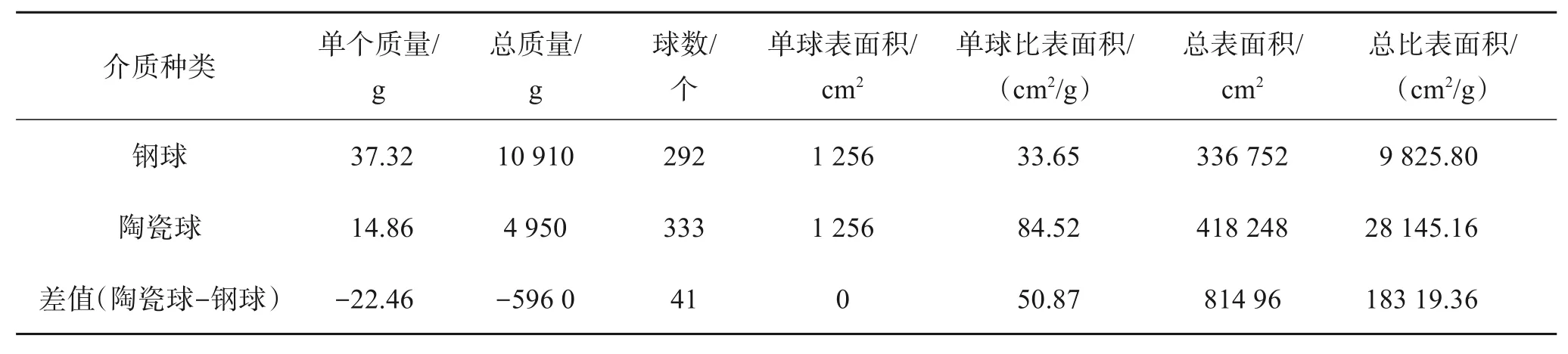

以30%充填率、20 mm 球径的钢球与陶瓷球为例,磨矿介质物理性能如表1所列。

表1 钢球与陶瓷球的物理性能Table 1 Material performance of steel ball and ceramic ball

1.3 实验方法

实验在由武汉探矿生产的XMB-Ф200×240 球磨机中进行单因素磨矿实验,分别改变入磨粒度、球径、充填率、磨矿浓度,研究两种介质下不同磨矿条件对磨矿产品粒度组成的影响。

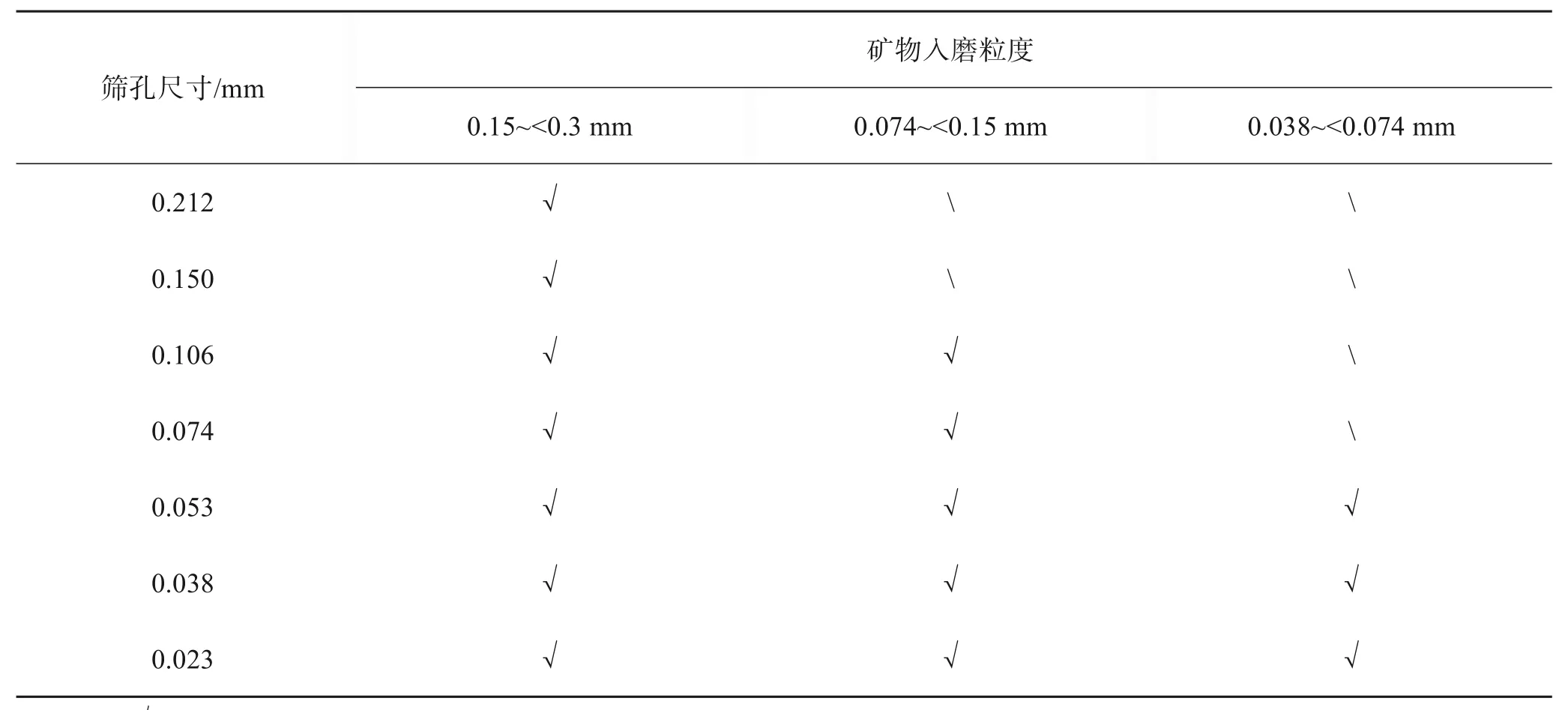

将500 g 磁铁矿样品加入球磨机内,在98 r/min的转速下研磨180 s,将磨矿后的矿物按照不同粒级进行逐次筛分,筛网尺寸见表2,将筛分后的产品进行烘干、称重。

表2 矿物分离尺寸Table 2 Separation size of mine sample

为了对比钢球与陶瓷球分别作为磨矿介质时对磁铁矿的磨矿效果,选择磨矿技术效率、磨矿单位能耗、磨矿噪音等参数进行比较。

磨矿技术效率(E)的表达式如下:

式(1)中:γ为磨矿产品中<0.074 mm 粒级的含量数值,单位%;γ1为给矿中<0.074 mm 粒级的含量数值,单位%;γ2为给矿中<0.023 mm 粒级的含量数值,单位%;γ3为磨矿产品中<0.023 mm 粒级的含量数值,单位%。

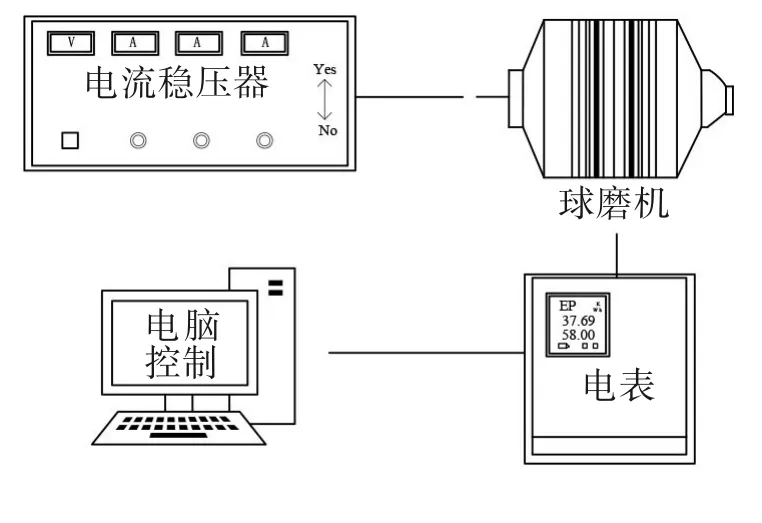

能耗测试是通过电脑连接功率表,对球磨机空载以及负载时所消耗的功率进行测定(如图2 所示)[26]。磨矿所需的比能量主要由磨矿时间、磨矿样品质量、磨矿的平均有用功率决定,其表达式如下:

图2 球磨机能耗记录设备Fig.2 Ball mill energy consumption measurement and recording equipment

式(2)中:Ecs为磨矿的比能量数值,单位kWh/t;m为磨矿样品质量数值,单位g;t为磨矿时间数值,单位min;106为磨矿样品质量从g 到t 的转换系数;3 600 为磨矿时间从s 到h 的转换系数;P为磨矿的平均有用功率数值,单位kW,其表达式如式(3):

式(3)中:P1为负载的有用功率平均值,单位kW;P0为空载的有用功率平均值,单位kW。

噪音测试采用AS-K8 系列数字式噪音计对磨矿过程产生的噪音进行记录,见图2。

2 结果与讨论

2.1 入磨粒度对磨矿指标的影响

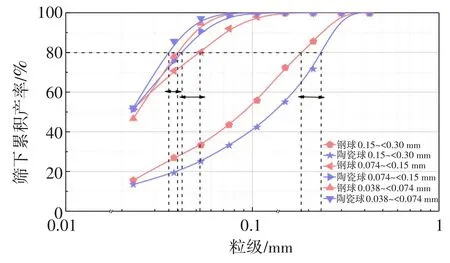

入磨粒度是影响矿物磨矿指标的重要内在因素之一,合适的入磨粒度有助于矿物达到更好的磨矿指标[27]。3 种粒度磁铁矿在钢球与陶瓷球分别为磨矿介质时的负累积粒度分布曲线见图3。

图3 采用不同介质时3种粒级磁铁矿筛的负累积曲线Fig.3 Negative cumulative curve chart of three types of granular magnetic ore sieve under different grinding ore media

由图3 可知,在相同的磨矿介质下,磁铁矿磨矿产品P80(P80指磨矿产品80%能够通过的粒度,mm)随着入磨粒度的减小而减小,并且P80变化幅度也逐渐减小。如陶瓷球作磨矿介质时,3种粒度磨矿产品P80分别为0.233、0.042、0.036 mm。

当磨矿介质球径和充填率均相同时,钢球破碎力明显大于陶瓷球。对于入磨粒度为0.15~<0.30 mm 磁铁矿,钢球介质下γ<0.074mm(γn:各产物中小于筛孔尺寸的含量,%)为43.47%,陶瓷球介质下γ<0.074mm为33.11%,比陶瓷球高10.36%。当入磨粒度降至0.074~<0.15 mm 时,陶瓷球研磨表面积大的优势完全显现,其γ<0.074mm达到98.48%,钢球介质下γ<0.074mm为92.01%,比钢球高6.37%;入磨粒度降至0.038~<0.074 mm 时,钢球介质下γ<0.074mm为78.11%,陶瓷球介质下γ<0.074mm为85.63%,比钢球高7.52%。

2.2 球径对磨矿指标的影响

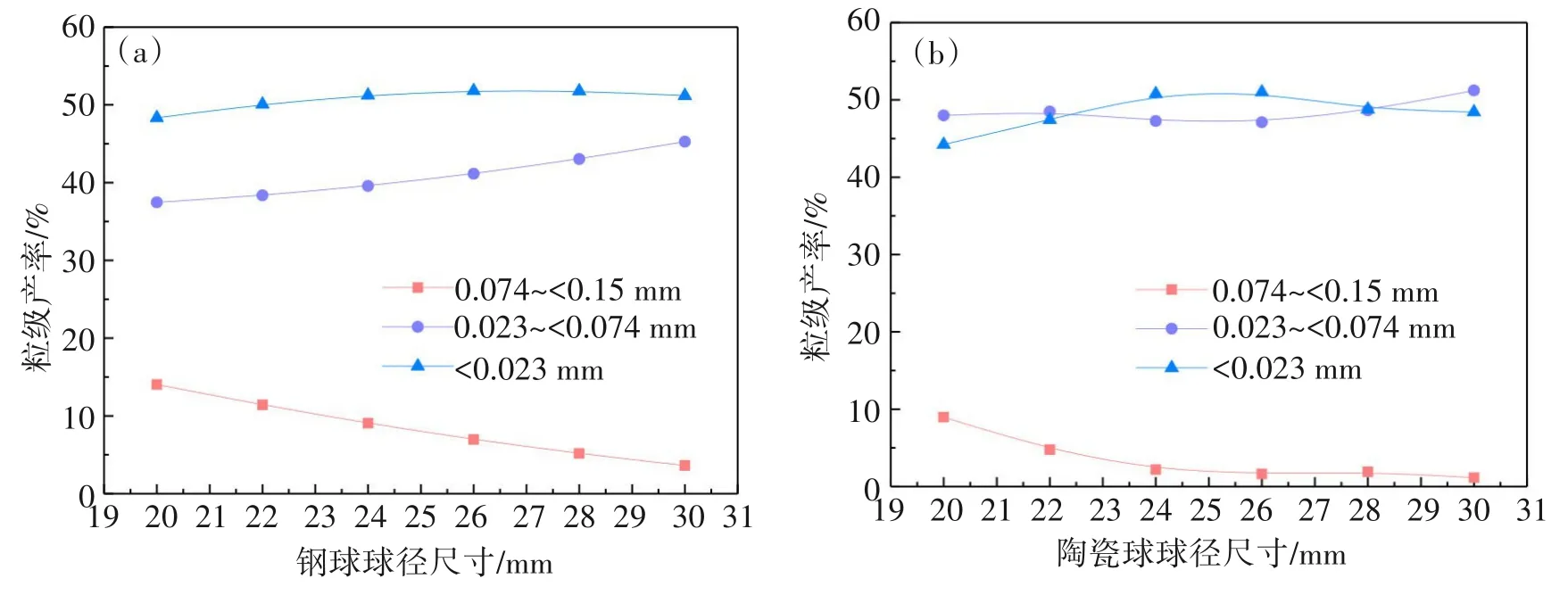

球径决定了破碎力的大小,也决定矿物的过粉碎程度。在入磨粒度0.074~<0.15 mm 和不同球径(20、22、24、26、28、30 mm)下进行磨矿实验,2 种介质条件下的磨矿产品粒度组成见图4。

图4 不同球径下磁铁矿磨矿产品粒度组成分布:(a)钢球;(b)陶瓷球Fig.4 Particle size distribution of magnetic mineral milling products under different ball diameters: (a) steel ball;(b) ceramic ball

由图4 可知,无论是钢球还是陶瓷球,磨矿产品粒度组成特性随球径的变化规律一致。磨矿条件相同时,球径越大,介质破碎力也随之增强,磨矿产品中γ(0.074~<0.15mm)逐渐减少,γ(0.023~<0.074mm)逐渐增加,γ<0.023mm则呈先增加后减少的变化趋势。但是,陶瓷球为磨矿介质时,γ(0.074~<0.15mm)降低速度大于钢球,如介质球径为20 mm 时,陶瓷球磨矿产品中γ(0.074~<0.15mm)为8.97%,钢球为14.04%,相差5.07%。

另一方面,陶瓷球的过磨现象也得到缓解。当采用相同球径20 mm 时,陶瓷球磨矿产品中γ<0.023mm为44.22%,钢球为48.33%,低4.11%。当采用相同球径30 mm 时,陶瓷球磨矿产品中γ<0.023mm为48.43%,钢球为51.18%,低2.75%。陶瓷球的磨矿产品粒度分布显著优于钢球。

综合考虑3种粒径产品含量,陶瓷球与钢球的较优球径为30 mm,后续实验采用30 mm 球径进行磨矿实验。

2.3 介质充填率对磨矿指标的影响

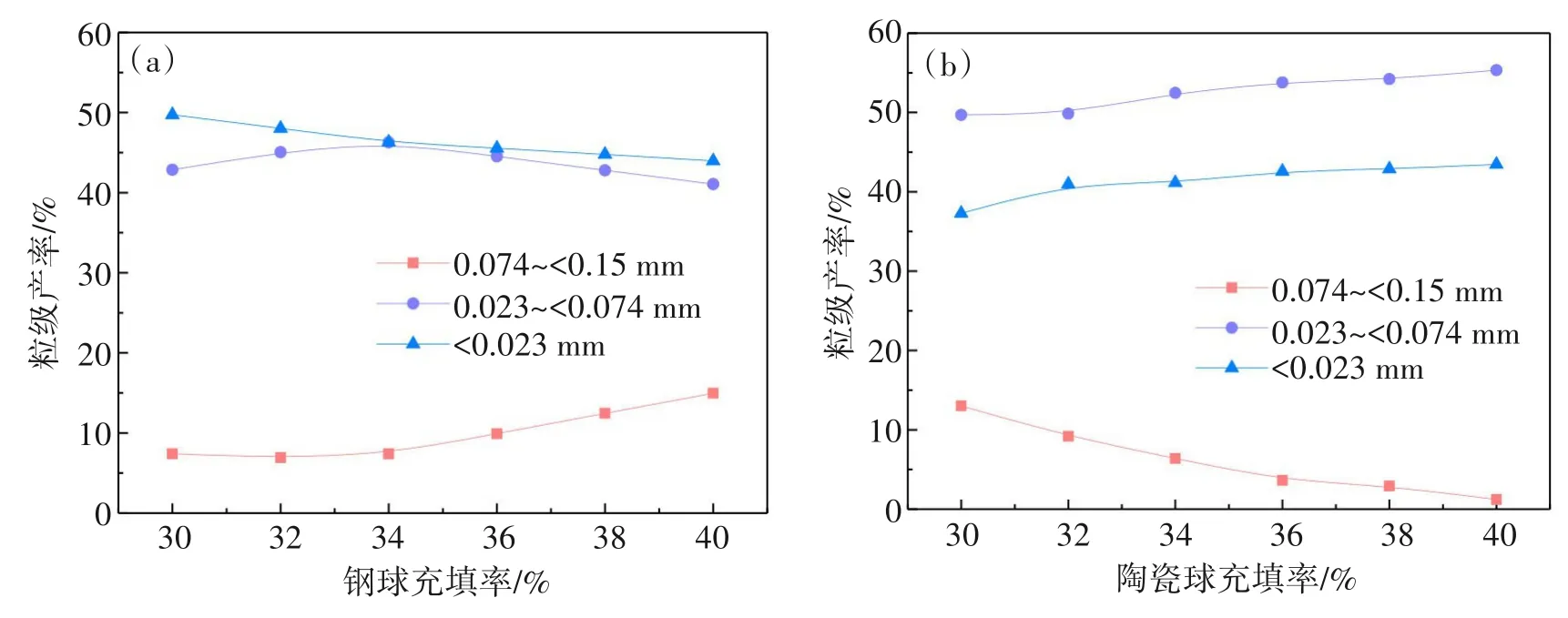

介质充填率的高低对磨矿产品粒度组成具有重要影响。在球径30 mm、入磨粒度0.074~<0.15 mm、充填率分别为30%、32%、34%、36%、38%、40%条件下进行磨矿实验,2种介质下磨矿产品粒度组成见图5。

图5 不同充填率下磁铁矿磨矿产品粒度组成分布图:(a)钢球;(b)陶瓷球Fig.5 Particle size distribution of the magnetic mineral milling products under different filling ratios:(a) steel ball;( b) ceramic ball

由图5 可知,随着充填率增加,陶瓷球磨矿产品粒度组成特性与钢球呈现相反的变化规律。当充填率从30% 增加至40% 时,陶瓷球磨矿产品中γ(0.074~<0.15mm)含量从13.02%降低至1.22%,而钢球磨矿产品却是从7.41%升高至14.97%。这与2 种磨矿介质比重密切相关。钢球比重较大,充填率提高会使得磨机内部的磨矿介质增加,磨机内钢球较多时靠近磨机中心位置的钢球只能发生蠕动,使得钢球与矿物的有效碰撞和破碎概率降低。陶瓷球比重小于钢球,在磨机运转时,磨机内的陶瓷球均随着磨机一起转动,充填率提高增大了陶瓷球与磁铁矿之间的接触概率,并且单个陶瓷球的比表面积比钢球大50.87 cm2/g(表1),有助于矿物磨细。

在相同充填率下,陶瓷球磨矿效果也显著优于钢球。如充填率为34%时,陶瓷球和钢球磨矿产品中γ(0.074~<0.15mm)、γ(0.023~<0.074mm)和γ<0.023mm粒径含量分别为6.40%、52.47%、41.13%和7.42%、46.28%、46.30%,陶瓷球与钢球相比分别低1.02%、高6.19%和低5.17%。当充填率为40% 时,陶瓷球和钢球磨矿产品中γ(0.074~<0.15mm)、γ(0.023~<0.074mm)和γ<0.023mm粒径含量分别为1.22%、55.32%、43.46%和14.97%、41.06%、43.97%,陶瓷球与钢球的相比分别低13.75%、高14.26%、低0.51%。对于陶瓷球,充填率达到40%时磨矿效果较好;对于钢球,充填率为34%时磨矿效果较好。

2.4 磨矿浓度对磨矿指标的影响

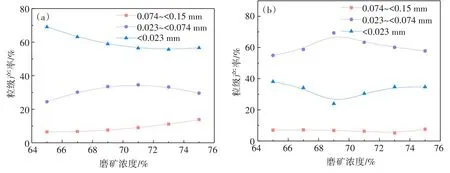

磨矿浓度影响矿浆环境的黏度、流动性以及矿物颗粒在矿浆中的受力情况[28],进而影响磨矿细度。在球径30 mm 和磨矿浓度65%、67%、69%、71%、73%、75%条件下对入磨粒度0.074~<0.15 mm 进行磨矿实验,2种介质磨矿产品粒度组成见图6。

图6 不同磨矿浓度下磨矿产品粒度组成分布:(a) 钢球;(b) 陶瓷球Fig.6 Particle size distribution of the magnetic mineral milling products under different grinding ore concentrations:(a) steel ball; (b) ceramic ball

从图6可以看到,磨矿浓度对不同介质的影响效果也是不同的。随着磨矿浓度的增加,钢球磨矿产品中γ(0.074~<0.15mm)是逐渐增加的,γ(0.023~<0.074mm)呈现先上升后下降的,γ<0.023mm是先下降后上升的。而陶瓷球介质下γ(0.074~<0.15mm)则几乎不随磨矿浓度的变化而变化,γ(0.023~<0.074mm)与γ<0.023mm的变化规律却是一致的。

当磨矿浓度相同时,陶瓷球磨矿产品中γ(0.023~<0.074mm)比钢球显著增多,γ<0.023mm比钢球显著减少。当磨矿浓度为65%时,陶瓷球和钢球磨矿产品中γ(0.023~<0.074mm)粒径含量分别为54.91%、24.47%,陶瓷球比钢球增加30.44%;γ<0.023mm粒径含量分别为38.13%、69.04%,陶瓷球比钢球下降30.91%。陶瓷球可减轻过磨现象再次得到证实。

由图6 可见,陶瓷球对磨矿浓度比钢球影响更大,且陶瓷球与钢球磨矿均存在最佳磨矿浓度点,陶瓷球为69%,钢球为71%。此时陶瓷球和钢球磨矿产品中γ(0.074~<0.15mm)、γ(0.023~<0.074mm)和γ<0.023mm粒径含量分别为6.71%、69.35%、23.94% 和9.03%、34.54% 和56.43%,陶瓷球与钢球最佳值相比,γ(0.074~<0.15mm)与γ<0.023mm分别下降2.32%和32.49%。

2.5 最佳磨矿条件对比

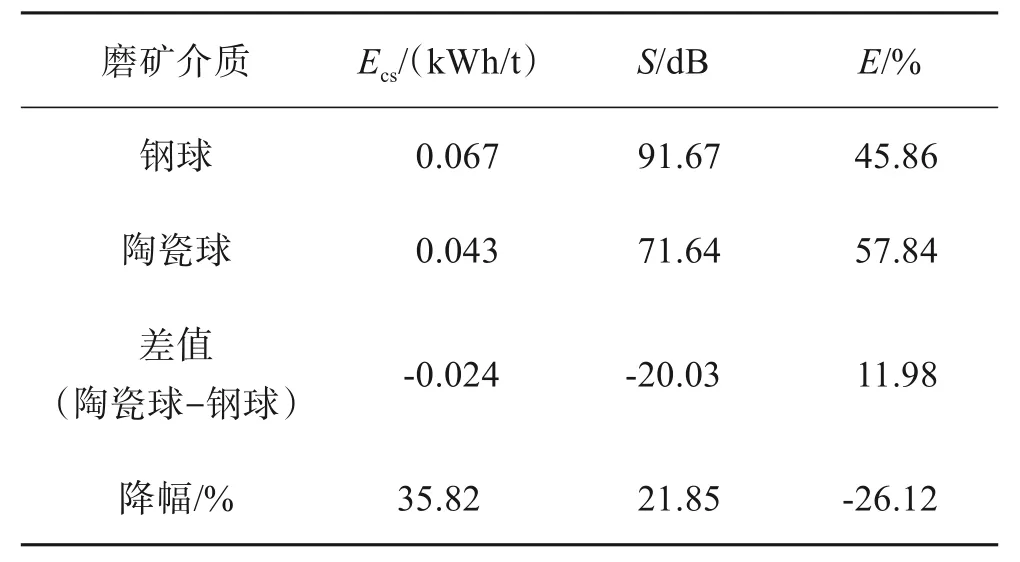

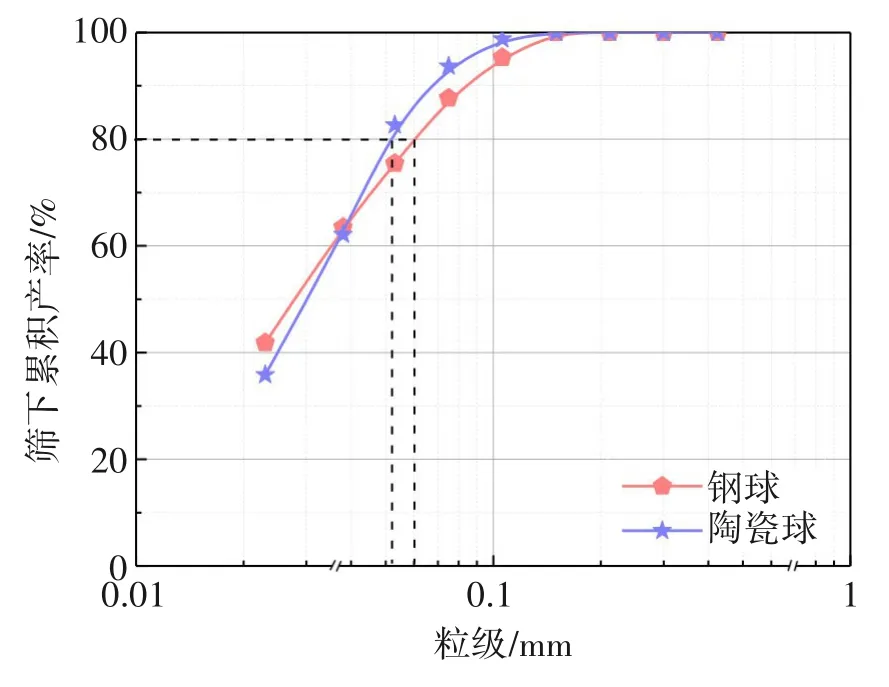

在钢球球径30 mm、充填率34%、磨矿浓度71%,陶瓷球球径30 mm、充填率40%、磨矿浓度69%条件下,分别对入磨粒度0.074~<0.15 mm 进行磨矿180 s,记录磨矿过程产生的能耗和噪音值。2个介质下磨矿产品粒度组成负累积曲线如图7所示,磨矿技术效率(E)、运行比能耗(Ecs)和磨矿噪声值(S)对比见表3。

表3 不同介质磨矿下磨矿能耗、磨矿噪声和磨矿技术效率对比Table 3 Efficiency comparison of milling energy consumption, grinding noise and grinding technology under different grinding media

图7 最佳磨矿条件下陶瓷球与钢球磨矿产品粒度分布Fig.7 Particle size distribution of ceramic and steel ball milling products under the best grinding conditions

由图7 可知,在最佳磨矿条件下,陶瓷球的磨细能力优于钢球,陶瓷球磨矿产品中P80为0.052 mm,γ<0.074mm为93.66%;而钢球的P80为0.060 mm,γ<0.074mm为87.70%。陶瓷球磨矿产品中γ<0.023mm为35.82%,钢球磨矿产品中γ<0.023mm为41.84%,比钢球低6.02%。

由表3 可见,与钢球相比,陶瓷球磨矿过程比能耗下降35.82%,噪声降低21.85%,磨矿技术效率增加26.12%。这说明陶瓷球还具有节能降耗和降低噪音的优点。

2.6 磨矿因素显著性的影响

为了探究球径、充填率及磨矿浓度以及三者交互作用对磨矿细度γ<0.074mm的影响显著性,采用响应曲面法对磨矿效果进行分析,其中,球径、充填率及磨矿浓度的最大值与最小值分别为:25、35 mm;35%、45%;65%、70%。 响应曲面图及等高线见图8。

由图8可见,γ<0.074mm的响应曲面与等高线的形状能够反映因素变量对响应值的影响和因素之间交互作用的显著性,即曲面越陡,因素的影响越显著;等高线形状为椭圆形或曲面曲率越大时,因素之间的交互作用越明显[29-31]。由图8(b)、图8(d)和图8(f)可知,球径与充填率交互作用对磨矿细度γ<0.074mm的影响最为显著,其次是充填率与磨矿浓度的交互作用,其中球径与磨矿浓度的交互作用对磨矿细度γ<0.074mm的影响不显著。由图8(a)与8(c)可见,球径对应的曲面相对较陡,说明球径对γ<0.074mm的影响比充填率、磨矿浓度显著。由图8(c)可见,充填率对应的曲面相对较陡,说明充填率对γ<0.074mm的影响较磨矿浓度显著[32]。因此,球径,充填率以及磨矿浓度对磨矿细度的影响显著性大小顺序为:球径>充填率>磨矿浓度;3种因素之间的交互作用对磨矿细度的影响显著性大小顺序为:球径与充填率交互作用>充填率与磨矿浓度交互作用>球径与磨矿浓度交互作用。

3 结 论

1)入磨粒度、球径、充填率以及磨矿浓度等因素变化,均会影响矿物磨矿产品粒度组成特性。当入磨磁铁矿粒度小于0.15 mm时,陶瓷球的磨矿效果显著优于钢球。

2)与钢球相比,陶瓷球的最佳磨矿条件为球径30 mm、充填率40%、磨矿浓度69%,此时陶瓷球磨矿产品中P80为0.052 mm,γ<0.074mm为93.66%。

3)陶瓷球磨矿时,具有节能、降耗、降噪、减轻过磨等优异性能。与钢球相比,γ<0.023mm下降32.49%,能耗下降35.82%,噪声降低21.85%,磨矿技术效率增加26.12%。

4)陶瓷球为磨矿介质时,球径对磁铁矿磨矿产品γ<0.074mm的影响达到高度显著性,其次是充填率与磨矿浓度;交互作用对磁铁矿磨矿细度的影响显著性大小顺序为:球径与充填率>充填率与磨矿浓度>球径与磨矿浓度。