金能煤业大断面软岩巷道围岩控制技术与应用

董 豪

(霍州煤电集团金能煤业有限公司,山西 忻州 035100)

1 工程地质条件

1.1 工作面概况

金能煤业主采2#煤层,煤层埋深+210~+341 m,煤层厚度0~13.04 m,平均9.8 m,煤层倾角7°~28°,平均12°。煤层顶底板情况见表1。

表1 煤层顶底板结构

目前掘进一采区回风上山,巷道开口标高+1210 m,沿顶掘进,巷道东部设皮带和轨道上山,南部为井田边界。巷道设计断面为矩形,宽5.4 m,高4.3 m,断面积20.8 m2,设计施工长度1306 m。

1.2 围岩地质力学测试

对一采区回风上山围岩地应力进行了测试,得出巷道附近围岩应力场以水平应力为主,其中最大水平应力为7.8 MPa,垂直应力为5.7 MPa,最小水平应力为3.5 MPa。最大水平应力的方向为N57.2° E,与巷道掘进方向的夹角为45°,对巷道围岩的稳定性有一定影响。

1.3 工作面周围的水文地质条件

1)二叠系山西组砂岩裂隙含水层

山西组由砂岩、泥岩及煤层组成,砂岩裂隙含水,含水层主要位于2 号煤层以上,岩性以中细砂岩为主,厚30~50 m,是2 号煤层直接充水含水层。山西组含水层埋藏较深,砂岩裂隙不发育,地下水补给条件差,含水性弱,主要以淋水形式出现。

2)中奥陶统上马家沟组灰岩岩溶裂隙含水层

静止水位标高+1370~+1410 m,奥灰底板距2#煤层顶板190~390 m,奥陶系灰岩含水较为丰富。岩溶裂隙发育,含水层渗透性及导水强,地下水补给、运移、贮存条件良好,在有构造破坏、采动裂隙及导水陷落柱沟通的情况下,可能对巷道掘进带来威胁。

综上所述,巷道沿煤层顶板掘进,而顶板为泥岩或砂质泥岩,属于软弱岩层,受顶板含水层淋水影响极易变形,加之水平应力的影响,导致围岩变形破坏加重,尤其是顶板表面的围岩变形难以控制。因此,需对原有的支护方案进行优化,保证巷道安全高效掘进。

2 软弱顶板围岩控制机理分析[1-4]

2.1 围岩强度测试

在工作面采集了顶板泥岩试样及煤体试样进行物理力学测试,测试结果见表2。

表2 围岩强度测试结果

由测试结果可知,巷道煤体及泥岩的平均抗压强度分别为10.663 MPa、15.432 MPa,平均抗拉强度分别为0.449 MPa、0.749 MPa,强度均较低,属于软弱围岩。

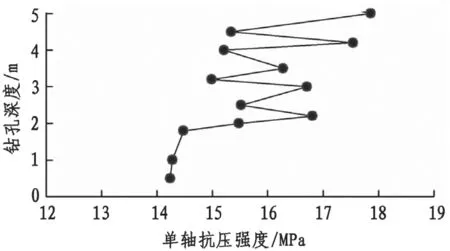

为分析顶板泥岩不同层位的强度特征,采用钻孔触探法在现场对顶板泥岩层的强度进行了原位测试,测试结果如图1。

图1 顶板泥岩强度测试曲线

由图1 可知,泥岩层的整体强度不高,尤其0~2 m 内的浅部泥岩岩层强度下降明显,抗压强度为14 MPa 左右,2~5 m 范围的深部泥岩层强度在15~18 MPa 之间,因此,需着重加强对顶板浅部及表面围岩的控制。

2.2 锚杆托板对围岩的控制作用

1)建立模型

为分析锚杆托板对围岩的控制作用,采用FLAC3D数值模拟软件,依据一采区回风上山巷道的实际赋存条件建立模型,模型尺寸为:长×宽×高=50 m×50 m×20 m。根据工作面埋深,在模型顶部施加5.1 MPa 的垂直应力以模拟覆岩压力,通过位移边界条件对模型四周和底部进行约束,煤岩体的破坏准则统一采用Mohr-Coulomb 本构模型,煤岩体的物理力学参数按表3 进行赋参。

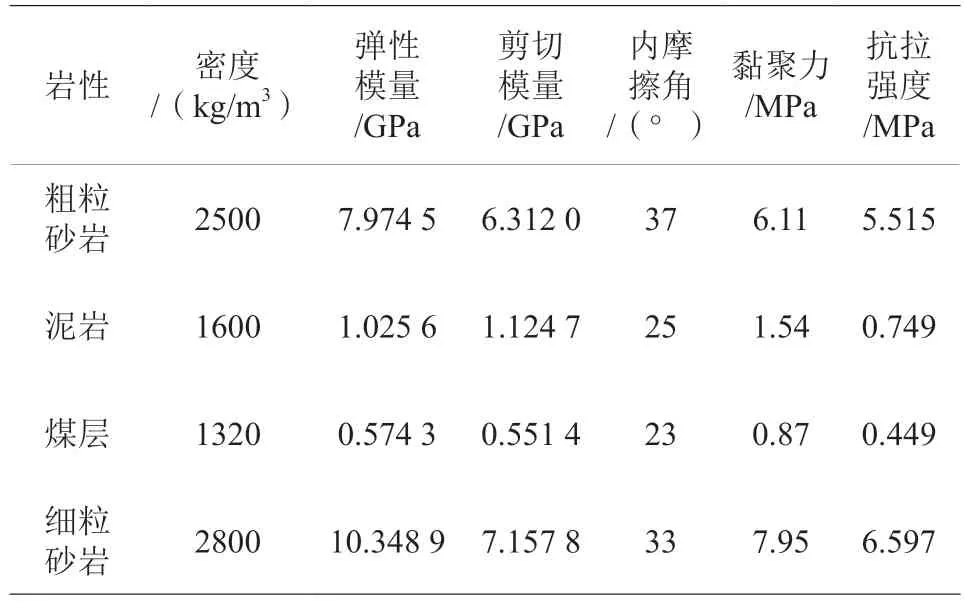

表3 煤岩体物理力学模拟参数

共设置2 种模拟方案,对比井下常用2 种托板的支护效果。方案一的锚杆托板尺寸为:150 mm×150 mm×10 mm,方案二的锚杆托板尺寸为:250 mm×250 mm×10 mm。模拟时,锚杆预紧力均为50 kN,锚索托板尺寸均为:300 mm×300 mm×14 mm,锚索预紧力均为150 kN。

2)模拟结果分析

图2 为不同锚杆托板尺寸下顶板表面应力分布特征。由图2 可知,锚杆托板尺寸为150 mm×150 mm×10 mm 时,每根锚杆的压应力区呈圆形分布,但范围较小,且彼此不连通,相互独立,而锚索的压应力区与附近锚杆压应力区的叠加范围也较小,对顶板围岩整体的控制效果较差;锚杆托板尺寸为250 mm×250 mm×10 mm 时,每根锚杆的压应力区呈方圆形分布,应力范围明显扩大,且彼此应力连通,并与锚索的压应力区形成了一定的叠加效应,对围岩的控制效果较好。由模拟结果可知,增大锚杆托板的尺寸可以提高锚杆预应力在顶板中的范围,改善支护构件间围岩的受力状态,进而提高整体顶板的稳定性。

图2 不同锚杆托板尺寸下顶板表面应力分布特征

3 软弱顶板围岩支护方案

3.1 锚杆螺纹及扭矩确定

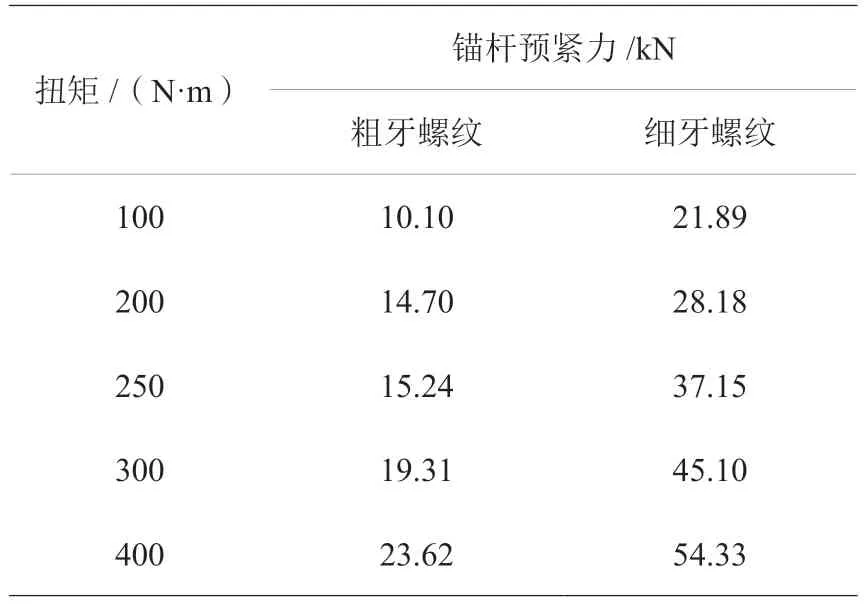

原支护中锚杆尾端为粗压螺纹,螺纹间距为3 mm,为保证锚杆预紧力不低于50 kN,将锚杆尾端改为螺纹间距为1.5 mm 的细牙螺纹。不同螺纹下的锚杆扭矩与预紧力关系转化见表4。

表4 锚杆扭矩与预紧力对照表

由表4 可知,锚杆预紧力随着扭矩的增加呈线性增长,当扭矩达到400 N·m 时,粗牙螺纹的锚杆预紧力为23.62 kN,远小于设计要求,而细牙螺纹的锚杆预紧力达到了54.33 kN,能够满足预紧要求。为便于现场施工,提高支护效率,确定锚杆扭矩不低于400 N·m。

3.2 巷道支护方式

巷道采用“锚杆锚索”联合支护。锚杆选用Φ22 mm×2400 mm 左旋无纵筋螺纹钢筋锚杆,锚杆尾端为细牙螺纹,杆体屈服强度不低于500 MPa,采用250 mm×250 mm×10 mm 的高强度托板,均垂直于巷道顶板布置,每根2 条树脂锚固剂,顶锚杆“六·六”布置,间排距为1000 mm×1000 mm,帮锚杆“五·五”布置,间排距为900 mm×1000 mm,锚杆预紧扭矩不低于400 N·m。全断面铺金属网,并用14#联网丝双股连接一道,每道不少于3 圈。

锚索选用1×7 股高强度低松弛预应力钢绞线Φ17.8 mm×4300 mm,锚索锁紧力不低于180 kN,间排距2000 mm×2000 mm。锚索选用规格300 mm×300 mm×14 mm 的钢板做为托板。锚索支护紧跟迎头,锚索长度根据顶板岩性而定,确保锚入稳定岩层不小于2.0 m。具体支护设计如图3。

图3 巷道支护断面图(mm)

喷射砼的强度等级为C20,喷厚不低于120 mm,铺底和水沟混凝土强度等级为C15。

4 应用效果分析

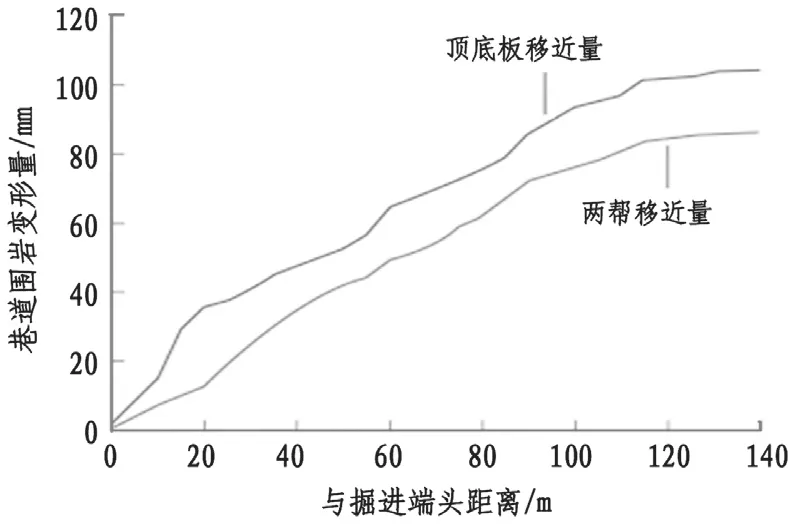

为分析评价软弱围岩支护方案的效果,在掘进过程中采用十字布点法对巷道围岩的变形进行监测,监测结果如图4。

图4 掘进期围岩移近量变化曲线

由图4 可知,掘进初期,围岩变形量增长幅度较大,在距掘进端头120 m 后逐渐趋于平稳,其中顶底板的最大移进量为104 mm,两帮的最大移进量为86 mm,均在允许变形范围内,且顶板围岩整体较完整,满足矿井安全高效生产需求。

5 结论

1)通过现场调研及测试得出,金能煤业一采区回风上山掘进面的煤体及顶板泥岩强度较弱,在水平应力及含水层裂隙水的影响下稳定性较差。

2)通过FLAC3D数值模拟软件分析了不同锚杆托板对围岩的控制效果,得出锚杆托板尺寸为250 mm×250 mm×10 mm 时,可有效改善支护构件间的围岩受力状态,进而提高整体顶板的稳定性。

3)锚杆尾端采用细牙螺纹时,在400 N·m 的扭矩下,锚杆预紧力可达到54.33 kN,远高于同扭矩下的粗牙螺纹,能够满足预紧要求。

4)根据模拟结果及现场实际条件对支护方式进行了设计,现场应用结果表明:巷道顶底板的最大移进量为104 mm,两帮的最大移进量为86 mm,取得了良好的控制效果。