榆家梁煤矿薄煤层智能化工作面关键技术应用

宋国利

(北京天玛智控科技股份有限公司,北京 101320)

榆家梁43207 工作面平均采高1.48 m,操作人员每天需要跟随采煤机在工作面来回6 趟。工作面长200 多米,操作人员通常跑两趟就精疲力尽,致使采煤效率较低。工人在生产时需要长期蹲行,对工人的身体健康很不利。榆家梁煤矿通过智能化技术的应用,实现液压支架自动跟机、采煤机自动截割、工人在顺槽三岗合一借助巡检机器人、电缆拖拽技术实现远程监控[1],将工人从低矮的劳动空间、繁重的任务中解放出来,实现工作面少人、甚至无人。

1 概况

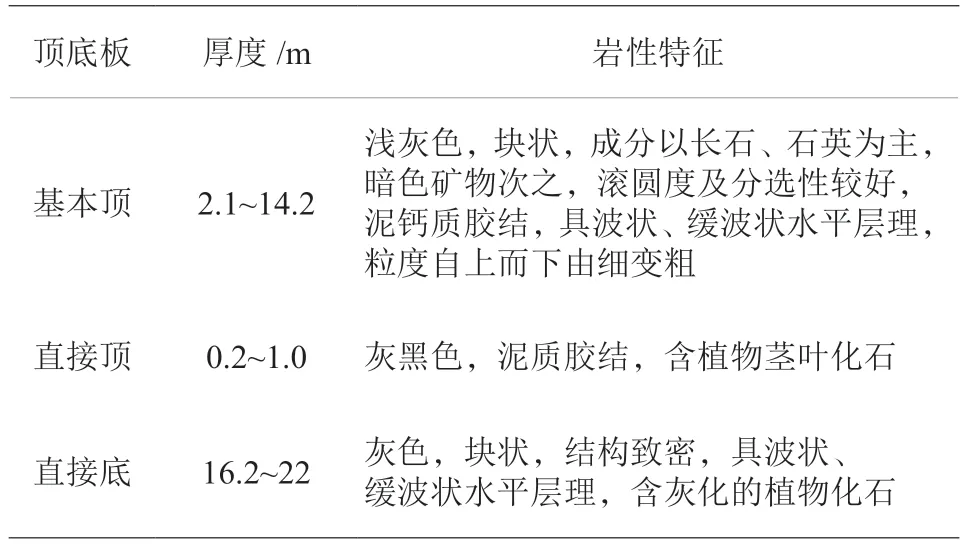

43207 工作面南北方向布置,由北向南推进,工作面宽211.02 m,运顺推进长度2 298.4 m,回顺推进长2 308.8 m。可采区范围内顶板以粉砂岩为主,次为中、细粒砂岩,大部属较稳定型(Ⅱ),局部属不稳定性(Ⅰ)。底板多为泥岩及粉砂岩,致密块状,抗压强度413 kg/cm2,弹性模量7.02×104kg/cm2,稳定性较好。煤层顶底板特征见表1。

表1 煤层顶底板特征表

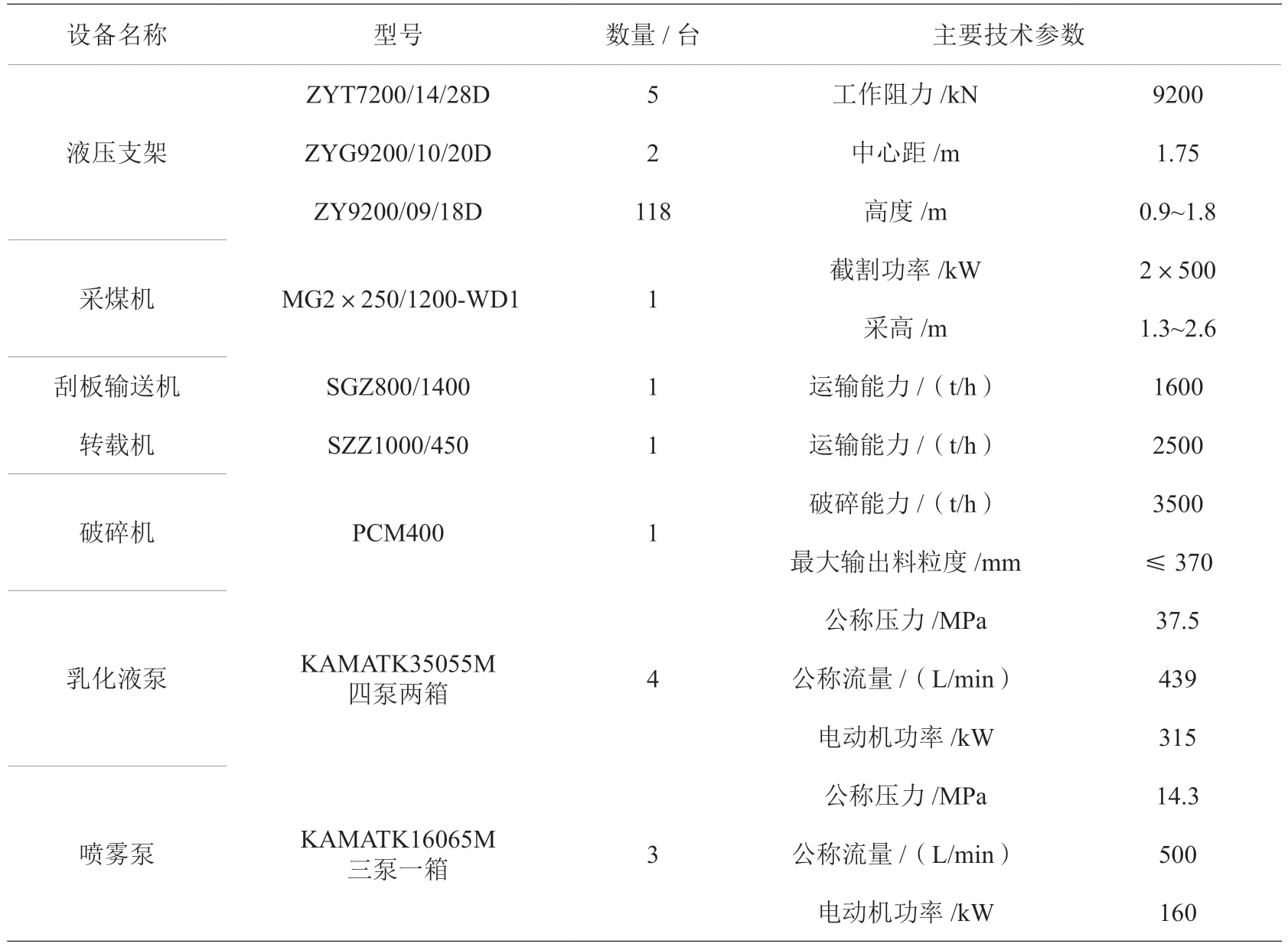

43207 工作面平均采高1.48 m,采用倾斜长壁后退式综合机械化采煤法,全部垮落法处理采空区。43207 工作面设备配套明细见表2。

表2 43207 工作面设备配套明细表

2 智能化工作面关键技术

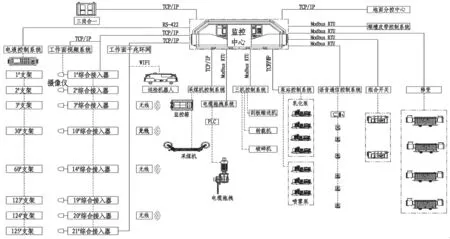

43207 工作面主要由电液控制系统、工作面视频系统、工作面千兆环网、巡检机器人、采煤机控制系统、电缆拖拽系统、三机控制系统、泵站控制系统、语音通信控制系统、组合开关、移变、顺槽皮带控制系统、三岗合一、地面分控中心等14 个子系统组成[2],如图1。

图1 工作面自动化系统图

2.1 液压支架自动跟机技术

43207工作面电液控制系统采用网络型控制器,实现实时工业以太网通信,解决了电控系统总线带宽低、通信速率慢的问题。结合低频感知、无线定位技术,与煤机牵引数据融合,实现中部无人、两端头辅助监控的全工作面液压支架自动跟机技术[3]。

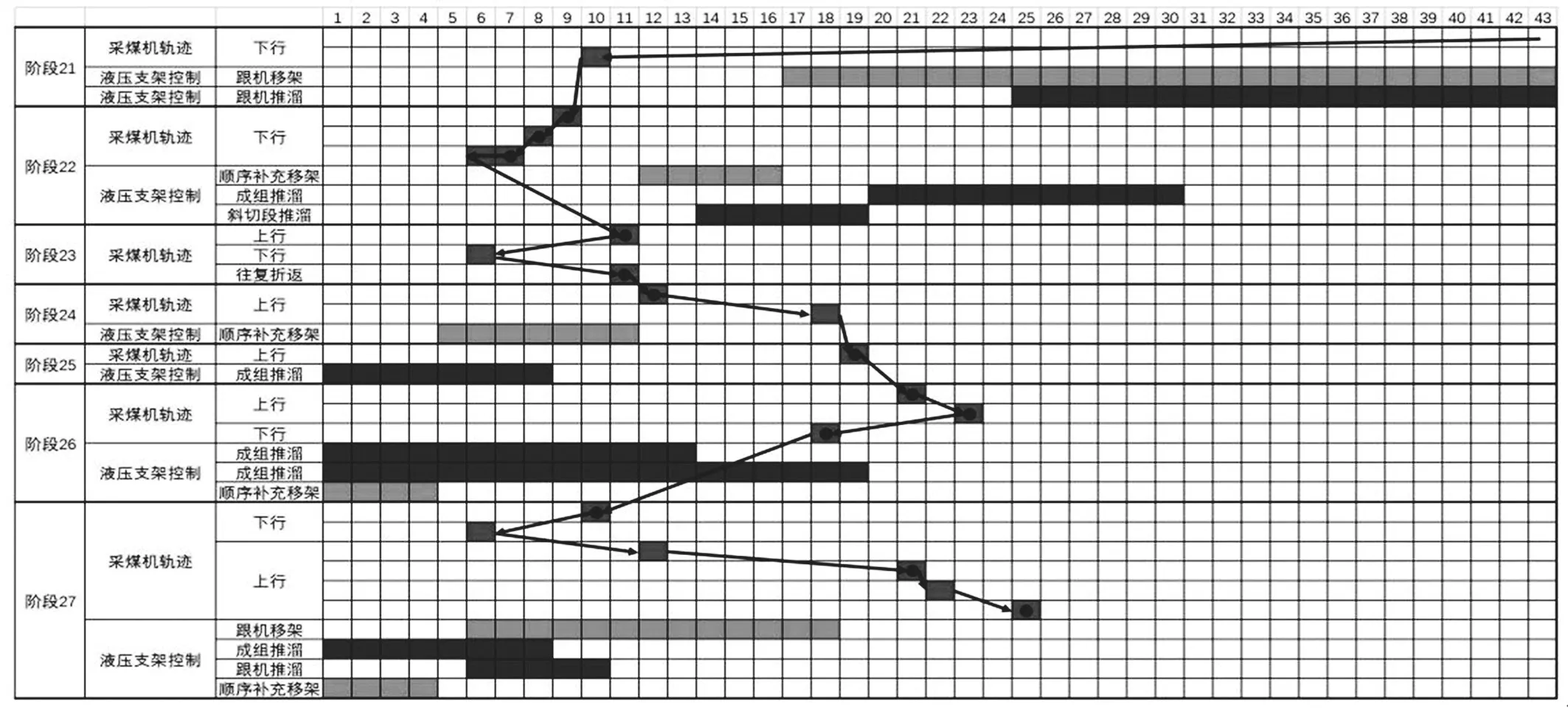

43207 工作面安装电控支架125 架,采用端部割三角煤斜切进刀方式,双向割煤。采煤机下行向机头割煤→滞后后滚筒3 架跟机移架(降柱、移架、升柱)→当采煤机运行至机头6#架时,触发补充移架从13#~11#架→移架后触发14#~17#支架区间自动推出蛇形段(分两次推完)→采煤机割至机头后,反向上行至10#架(扫底煤2 次)→采煤机割至机头后反向上行斜切进刀至15#架时,触发6#~10#支架区间自动移架(6 号支架先于7、8、9、10 号支架完成自动移架)→采煤机上行到达17#架时,由1#向6#架执行一次成组推溜(推溜方向为由1#向6#)→采煤机继续上行至20#架时,由1#架向17#架推溜,1#~5#架推溜结束后进行自动移架(移架顺序1#→5#)→采煤机割至机头后反向上行至10#架(扫底煤2 次)→采煤机割透三角煤完成扫煤后继续上行正常割煤(正常中部跟机)→从6#架开始跟机移架→从机头1#架向机尾跟机推溜→端头架推溜结束后,1#~5#架补充移架(顺序:1#→5#)。上行跟机工艺同理,下行跟机工艺如图2。

图2 采煤机下行支架自动跟机工艺图

2.2 采煤机规划截割技术

43207 工作面采煤机采用MG2X250/1200-WD型大功率薄煤层采煤机,按照示范刀所记录的工作方向与位置参数、速度参数、姿态参数、滚筒高度轨迹,进行智能化运算,形成记忆截割模板,在自动截割过程中不断修正误差,实现采煤机对应精确位置的自动调高、卧底、加速和减速、急停等功能,满足工作面的斜切进刀、割三角煤、倒退扫底等工艺。自动运行的采煤机在长度为300 m 的工作面上,其行走位置控制精度小于±5 cm,滚筒截割高度的稳态重复误差小于±1.5%[4]。

采煤机规划截割分为两部分:一是生成采煤机截割模板,且截割模板随时可修正。采煤机与自动化主机通信获取规划截割模型、工艺数据,并执行相应的截割模型规划控制。二是采煤机具有智能调高控制功能,采煤机控制系统通过接收上位机下发的采高规划截割模板,在采煤机自动截割运行过程中,对采煤机左右滚筒采高沿煤层分布自动调节,进行自适应精准控制下的自动割煤。在自动规划截割的运行过程中,上位机可同时通过自动化通信接口对采煤机采高及行走进行人工干预[5]。

2.3 工作面巡检机器人技术

43207 工作面配置有工作面巡检机器人,在刮板输送机电缆槽外侧布置有双轨巡检轨道。通过在巡检轨道之间加装压缩弹簧,保证在刮板输送机推溜过程中始终保持轨道平稳过渡,实现巡检机器人无障碍全工作面行走。在巡检机器人内安装有视频、音频、环境监测等各种传感器,实现对工作面复杂环境下设备、采场空间状况的实时感知。

1)巡检机器人具有WiFi 技术与5G 技术双通信组合技术,具备强实时可控性和多维信息获取能力,可以及时发现综采工作面生产过程中存在的问题。

2)巡检机器人搭载两个微型摄像仪、一个云台摄像仪和一个红外热成像、瓦斯传感器等实现图像、瓦斯采集功能,能够将工作面现场环境状态上传到地面分控中心。

3)巡检机器人在巡检模式下对工作面采煤机位置、采煤机滚筒温度和环境数据等实时感知,解决了薄煤层工作面采高受限、劳动强度大、视频覆盖不全等难题,可替代人工实现跟机巡检、快速巡检和自主巡检。

2.4 采煤机电缆拖拽技术

43207 工作面平均采高1.48 m,采煤机在机头割三角煤时电缆铠甲会出现来回层叠加,最多时能达到三层,电缆容易滑出电缆槽,造成安全生产事故。为解决此问题,配套了电缆拖拽系统。采煤机电缆拖拽系统由机械结构、电气控制系统组成,机械部分包括驱动部、中间轨道、牵引小车、回转部、链条等。电缆拖拽系统通过在刮板运输机机尾安装驱动部,使用链牵引的方式带动拖揽小车与采煤机电缆同步运行。所有设备均布置于电缆槽内,通过链条形成闭环回转运动,链条拖动拖揽小车在刮板运输机电缆槽中往复运动,通过与采煤机行走同步控制实现电缆的同步拖拽,保证采煤机电缆在折返时没有叠层。

采煤机电缆拖拽系统电气部分由PLC、变频器、编码器、拉力传感器等组成。PLC 通过实时采集煤机速度、方向和拉力传感器等数据,控制变频器输出,对牵引电机进行调速,以达到跟机运行的目的。正向运行时,PLC 根据拉力大小调整速度,小车牵引电缆主动运行。反向运行时,煤机牵引电缆行走,小车在PLC 控制下从动跟机运行。PLC 数据通过工作面环网经光电转换传输到监控中心,或通过矿井环网传输到地面分控点的上位机,对系统进行远程监测监控。

2.5 三岗合一

43207 工作面在机头马蒂尔处安装三岗合一监控中心,经过工作面千兆环网和井上下万兆专网与地面服务器通信,实现对工作面各设备的远程实时控制,从而达到控制台电工、马蒂尔司机、机头看护工三岗合一,每班可减少两名岗位工,提高了生产效率。三岗合一可实现以下功能:

1)实现工作面设备(采煤机、液压支架、刮板输送机、转载机、破碎机、泵站、移变、组合开关)数据的集成,在三岗合一监控中心对综采设备的远程监测、显示。

2)实现在三岗合一监控中心对刮板输送机、转载机按照煤流顺序“一键”启停功能,具有单设备远程启停功能和集中控制功能。

3)实现在三岗合一监控中心对采煤机、液压支架、泵站远程控制功能。

4)实现工作面视频集中显示功能。

3 效果

43207 工作面采用智能化开采技术实现了全工作面液压支架自动跟机,采用煤机滚筒智能调高、数字化割煤,辅助远程视频监控实现采煤机自主割煤。配合刮板输送机、转载机、破碎机联锁启停控制技术以及乳化泵的单泵、多泵联动控制功能,实现了生产期间工作面无人的常态化生产模式。

借助巡检机器人跟机巡检、采煤机电缆拖拽自动拖缆以及三岗合一监控中集中控制,生产班工作面作业人员由原来的3 人减为无人,由原来的单班12 刀提升到13.5 刀,生产效率提升了10%,达到了减人增效的目的。