选煤厂带式输送机智能调速系统研究

刘剑红

(山西焦煤能源集团股份有限公司西铭矿选煤厂,山西 太原 030053)

西铭矿选煤厂现役带式输送机型号为TD-45,额定运输量500 t/h,额定功率45 kW,额定转速1480 r/min,带宽1000 mm,额定带速 2.0 m/s,带长159.5 m,带高5.065 m,倾角8.55°。实际生产过程中,带式输送机变频启动并稳定运行后,保持工频频率运行,常处于轻载或空载状态,加剧了转动机械部件和胶带的机械磨损,降低了输送机的使用寿命,严重阻碍了选煤厂输煤系统的经济运行[1-2]。利用机器视觉技术和智能控制技术实现带式输送机煤流量信息的一站式感知,为带式输送机智能调速提供重要参考依据。

1 智能调速原理

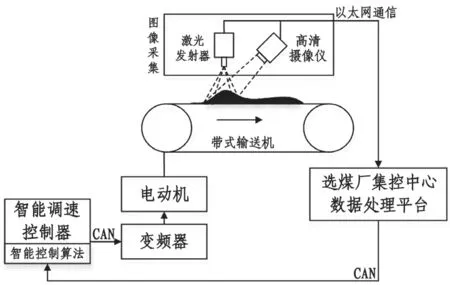

在带式输送机皮带上方安装激光发生器和高清摄像仪,发出的激光投射于煤流表面,可获得煤流轮廓的二维数据,每幅图像中包含1 条激光条纹图案。高清摄像仪实时采集包含激光条纹图案的煤流图像并通过以太网通信发送至选煤厂集控中心数据处理平台,完成实时煤流量的分析、计算和显示[3-4]。同时,选煤厂集控中心数据处理平台将计算出的煤流量信息以CAN 总线通信模式传送给智能调速控制器。在智能调速控制器内部嵌入智能控制算法,根据煤流量信息以及变化趋势计算实时运行频率,并将计算出的实时运行频率传送给变频器,控制变频器按照该频率驱动电动机运行,达到带式输送机根据煤流量信息实时智能调速的目的。选煤厂带式输送机智能调速原理如图1。

图1 选煤厂带式输送机智能调速原理

2 煤流量检测方案

2.1 煤流量检测流程

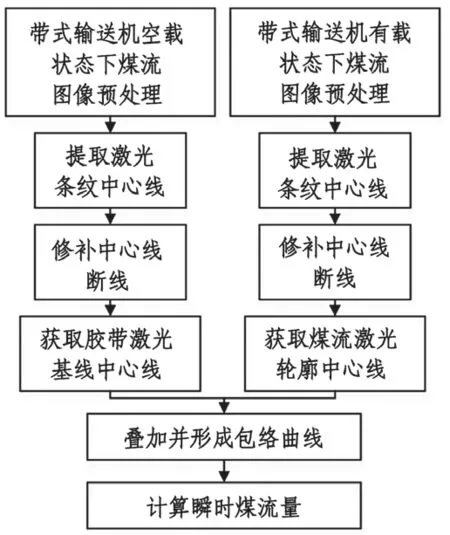

在带式输送机正上方距胶带H1处安装激光发生器,与激光发生器水平距H2处且倾角为β安装高清摄像仪。激光发生器发射的激光投射于煤流表面形成含激光条纹的煤流图像,高清摄像仪实时采集激光条纹煤流图像后通过以太网发送至集控中心。集控中心数据处理平台对接收到的煤流图像进行预处理、修补残缺线条等,形成封闭的包络曲线并计算该曲线内的瞬时煤流量。详细流程如图2。

图2 选煤厂瞬时煤流量检测流程

2.2 煤流图像预处理

高清摄像仪获取的激光条纹煤流图像亮度较高,保留激光条纹基础上将煤流图像转换为灰度图像。煤流量图像预处理分三步[5-6]:1)提取图像感兴趣区域:滤除图像中孤立噪声点。2)阈值分割:采用最大类间方差法对煤流图像进行自适应阈值确定,按照图像的灰度特性将煤流图像分为背景、目标两部分。分割后的煤流图像保留了激光条纹图像,还包含部分高亮光斑噪声。利用FindContours 函数对分割后的图像进行轮廓外接并形成矩形图像。3)去除异常噪声:以矩形图像中心位置为基准,定义低于50 像素为异常光斑噪声并滤除。

2.3 煤流量图像断线修补

煤流量图像断线修补即采用方向模板法提取煤流量图像中的激光条纹中心线并对断线进行修改,达到提高煤流量检测精度的目的[7-8]。方向模板法对煤流量图像断线修补时复杂程度适中,处理速度快,满足带式输送机煤流量检测的准确性、实时性要求。

2.4 煤流量计算

煤流量图像封闭包络曲线内像素点个数与带式输送机额定负载时煤流量图像封闭包络曲线内像素点个数的比值定义为煤流量百分比P,则该时刻带式输送机的瞬时煤流量可定义为式(1):

式中:Q为带式输送机的额定煤流运输量;Qs为带式输送机的瞬时煤流运输量。

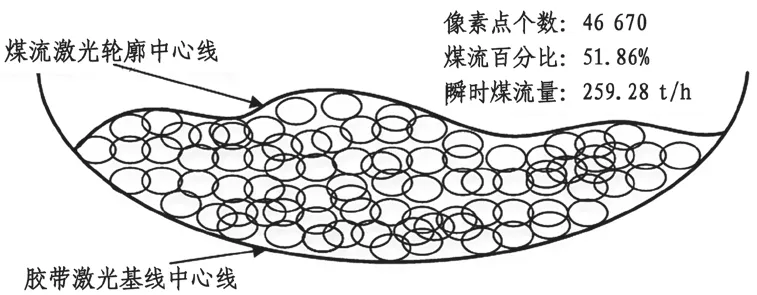

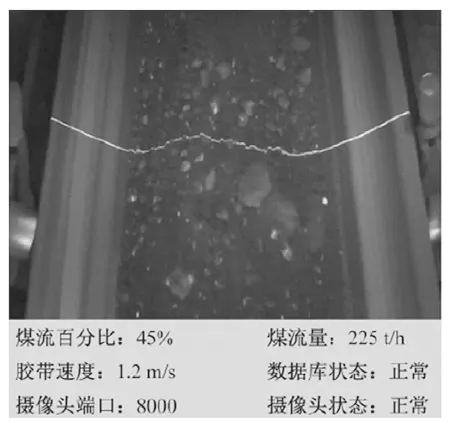

已知西铭矿选煤厂TD-45 型带式输送机额定煤流运输量为500 t/h,煤流量图像封闭包络曲线内像素点为90 000,时刻t时获取的煤流量图像封闭包络曲线内像素点为46 670,则该时刻的煤流量百分比为51.86%,瞬时煤流量为259.28 t/h,如图3。

图3 瞬时煤流量计算结果

3 变频调速方案

3.1 变频调速控制原理

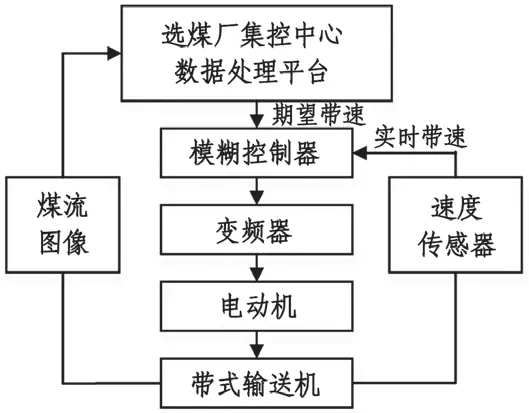

为实现带式输送机稳定运行状态时的实时调速,智能调速控制器根据前述计算出的瞬时煤流量输出变频器实时运行频率,进而实时调节电动机转速。变频调速控制原理如图4。选煤厂集控中心数据处理平台接收到煤流图像后,处理、分析并计算出期望带速。模糊控制器根据期望带速与速度传感器反馈的带式输送机实际带速值的差值以及差值变化率调节变频器的输出频率,达到动态、智能调节带式输送机带速的目的。定义期待带速为V1,实时带速为V0,最大带速为Vmax。当V1>V0时减速运行;当V1<V0时加速运行;当V1=V0时匀速运行;当V1>Vmax时,触发煤流量超限报警。

图4 变频调速控制原理

3.2 模糊控制器设计

设计模糊控制器,将带式输送机期望带速与实时带速的偏差以及偏差变化率定义为模糊控制器的输入信号,输出信号为变频器运行频率;采用模糊PID 控制器结构后按照定义输入/输出模糊集、定义输入/输出隶属度函数、建立模糊控制规则、模糊推理、反模糊化流程进行设计,通过调节变频器运行频率调节电动机转速,进而调节带式输送机的运行带速。

4 试验分析

4.1 煤流量检测分析

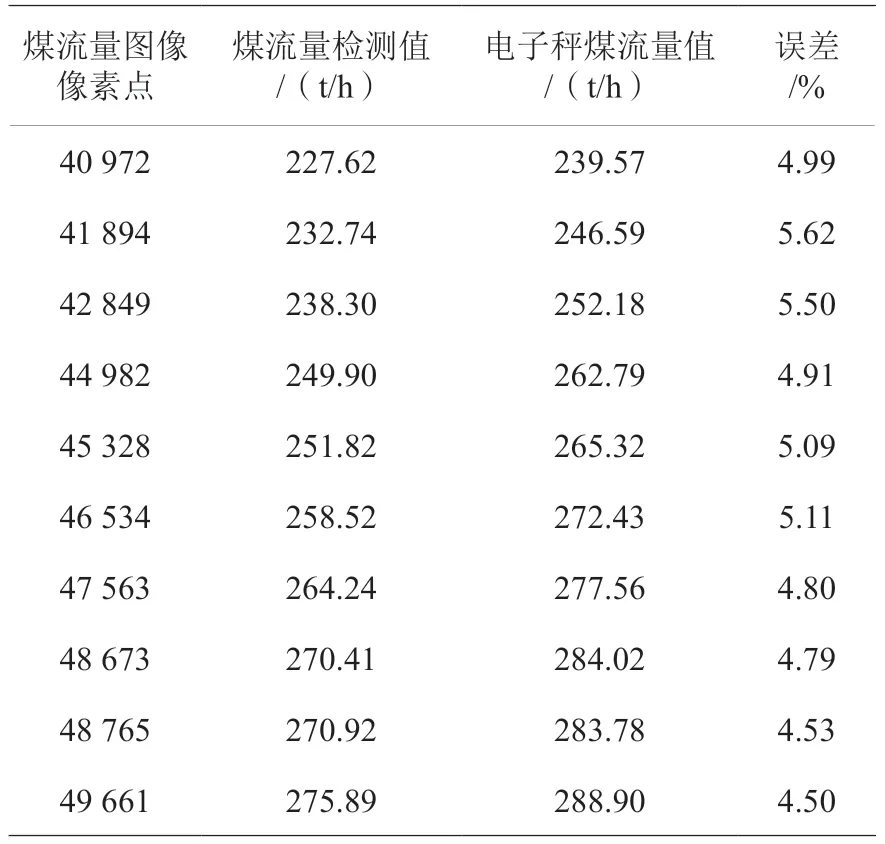

以西铭矿选煤厂TD-45 型带式输送机为对象,进行智能调速方案试验。选取带式输送机实际运行过程中10 个时间段的煤流量作为检测对象,每个时间段各取1 张煤流量图像进行煤流量检测;用电子秤法检测该时间段内煤流量并取算术平均值作为对比标准,验证本文中提出的煤流量检测方法的准确性。煤流量检测结果见表1。本文中提出的煤流量检测方案与实际值的误差保持在5%左右,误差平均值为4.984%,准确性较高。

表1 带式输送机煤流量检测数据

4.2 变频调速分析

由选煤厂集控中心数据处理平台处获取的半载状态煤流量图像以及满载状态煤流量图像如图5 以及图6 所示,不同煤流量时的带速不同,可实现根据煤流量图像进行智能调速。

图5 半载状态煤流量图像

图6 满载状态煤流量图像

4.3 应用效果分析

西铭矿选煤厂带式输送机应用智能调速系统后,带速可根据实时煤流量动态加速、减速或者恒速运行,未发生“以大拉小”、轻载或者空载状态,达到了智能调速的目的。带式输送机运行时,转动机械部件的机械磨损、胶带的打滑磨损、跑偏磨边、纵向划伤等情况得到了明显改善。另外,该带式输送机节电效果明显,应用该智能调速系统前2021 年3 月至9 月月均消耗电量为88 957 kW·h,应用该智能调速系统后2022 年3 月至9 月月均消耗电量为77 951 kW·h,节电幅度为12.37%,每月节约电量为1.1 kW·h,以0.65 元电费计算,年节约电费8.58 万元。

5 结语

1)基于机器视觉技术获取带式输送机煤流量图像,对图像进行预处理、断线修补,统计煤流量图像封闭包络线中的像素点个数,进而计算出该时刻的瞬时煤流量。经试验分析,基于该方案计算出的瞬时煤流量的误差约5%,准确性较高。

2)根据计算出的瞬时煤流量,基于模糊变频控制技术对带式输送机进行智能变频调速,实现了带式输送机稳态运行时的智能调速和节能降耗。