铜街-曼家寨露天矿山卡车智能调度方法研究

崔帮全 杨 超 王焰伟

(云南华联锌铟股份有限公司)

选择公路汽车运输方式的露天矿山,其运输车辆数量和运行成本分别占矿山设备总数和生产总成本的50%左右,且运输与铲装作业是紧密联系的上下环两大工序,属半连续生产模式,因此,提高铲运设备间的工作配合度是降低生产成本和提高台效的关键[1]。生产组织过程中,确保车铲比均衡和生产调度有序是繁杂的线性方程组求解过程。借助GPS 卡车智能调度系统,可实现快速、精准计算[2-3]。本研究在充分实践的基础上,以铜街-曼家寨露天矿山为实际案例,详细介绍不同工况条件下的车辆高效智能调度方法。

1 矿山生产组织概况

铜街-曼家寨矿山为山坡露天矿,1 080 m以上台阶高度为15.0 m,1 080 m 以下台阶高度为10 m,采用组合台阶陡帮开采,5~6个台阶组合为1个工作组,组内自上而下分台阶轮流开采,作业平台工作线垂直于矿体走向布置并沿矿体走向循环推进,采掘带长度约为1 000 m,宽度30 m,单循环推进宽度80~100 m,上下2 个台阶间布置2~3 台铲装设备。间隔100 m 以上同时采剥作业,剥离产生的废土遵循高土高排、低土低排原则,运至东部排土场或东帮废石破碎站;矿岩平均运距3.0 km,排土场内实现多个段高同时排土,矿区东帮设置1 290 m 平台~1 180 m 排土场、1 170 m 平台~1 060 m排土场(1 065 m废石破碎站)和1 080 m平台~970 m排土场3条主运输公路拉运废土;采场内任一作业平台均设置有支线联络道至主运输公路,且3条主道路间通过折返式的运输联络道互通,但车辆在不同装卸载点之间通行时,道路重合率仅10%左右。

矿山按组合台阶的分段要求分布为1 260~1 340 m、1 125~1 185 m、1 230~1 290 m、1 010~1 080 m 4 个工作面作业,每个组内分布2 台(或3 台)铲装设备装车;作业工作面工作参数按最大车型设置,分别配置15 m³电铲+100 t级矿用卡车和4.5 m³挖机+60 t级矿用卡车组合生产,平均装载时间3 min,车辆循环1 次20 min;平均车铲比为6,电铲故障时,也会将100 t 级矿用卡车分派至4.5 m³挖机处装车,特调整挖掘机工作机台高度不低于2.8 m,使得特殊情况下,小铲配大车时满载率达0.95以上。

2 智能调度方法确立

智能调度流程如图1所示。

2.1 调度准则及模型建立

矿山生产物流的完整循环为“卸载—空车返回—装载—重载运输”;而智能调度系统的指令分配发生于空车返回阶段[4],系统依据运距-速度的函数关系可逐台测算得出卸载完成后的车辆到组内任意1台铲装设备处装车的时间,其计算式为

式中,Tx为车流中排序第X目标车辆完成装载的时间,h;S为系统选定的最优路径的计算点至装载点的道路长度,km;V为系统捕获的运输车辆平均时速,km/h;S∕V为目标车辆到达装载点的时间,h;t1为系统捕获的目标装载设备对该目标车辆的平均装车时间,h;tx-1为排序第X-1目标车辆完成装载的时间,h。

由于矿山作业现状和铲运设备的管理重点不同,有的矿山对汽车的倚重程度更大,希望将汽车派往预计能最早得以装车的那台电铲;而有的矿山认为电铲价值更高,等待装车时间浪费更大,希望将汽车派往具有最小饱和度的电铲,因此便有“最早装车法、最大汽车法、最大电铲法、最小饱和度法”等不同的调度准则,选用何种调度准则完全取决于矿山对其装运设备的优先权设置[5]。

2.2 智能调度方法选择

由于卡车调度系统的调度对象是铲装及运输设备,而调度对象的运行轨迹和作业模式与露天采矿方法及排土场堆排方式密切相关[6-7],按照调度对象的分组模式及计算方法划分为下列调度方法。

(1)全境界组合智能调度。把境界内所有工程设备归入到1个组内,规划车流量和比对完成装载时间的最小值,并入网内的全部车辆和挖机均能形成匹配关系。其特点是限制条件少,求得最优解的可能性最大,但其计算量较大且结果变化频率高,单台设备的状态和速度的改变均会导致全系统内车辆的调度指令发生变化,对驾驶人员的配合度要求较高,适合于采用全境界开采法和工作帮台阶依次轮流开采法的露天矿山。

(2)分组智能调度。分组智能调度是按装卸点间运输路径共通性最大和目标装载设备相对集中2个原则人工预先分组,将相邻台阶的铲装设备合并为智能调度组,组内铲装设备同平台作业最佳且最远不超过3个台阶,组内铲装设备间应设置联络通道贯通,方便车辆在2个目标点间短距离调动。此方法只有组内的铲运设备遵行匹配关系,大幅减少计算工作量,且指令变化频率低,适用铲装设备相对分散的组合台阶轮流开采法和分区开采法的露天矿山。

(3)循环智能调度。循环智能调度的计算原则和目的是减少设备空载运行率,其原理是将对向布置的2 台挖机及运输车辆划分为1 个小组,车辆则在2 台挖机处交替装车,运行中不做任何装载时间测算和优化,循环至调度模式结束。此方法通常需要满足不同物料的卸载点对向方位设置,并能够在其卸载点临近处布置铲装设备,满足上述条件的南北循环或上下循环调度原理共通。

2.3 智能调度模式下的车流优化分配方法

由于运行过程中车辆并非匀速运行,且前1台车辆的运行状态及速度变化均影响目标车辆调度结果,过程中优化频次的确定必不可少,车辆空载返回途中,终端数据采集器实时收集并上传设备运行速度等数据,按照优化测算频次,可划分为全路段实时优化测算和间断性优化测算2种方式[8-9]。

(1)全路段实时优化测算法,即空载返回至目标装载点的全程内进行跟随系统获取信息的频次测算,车辆信息每变化一次系统便测算一次结果,直至车辆到达目标装载点为止;具有优化计算频次多、准确度高,但指令更改频繁且容易存在车辆调头的特点。

(2)间断优化测算法,即将空载返回运输道路划分为N个段别,单段别长度取公用道路总长度的1/5左右,系统仅在运输车辆经过分界点时,获取运行参数并进行测算,该分界点称成为“二次计算点”,最后一个“二次计算点”应布设在组内装载点道路的分叉点前方的位置,方便操作员在最后岔路口前接收调度指令且避免车辆调头现象;此方法具有计算量小、指令单一、使用容易的优点,且不会出现车辆调头现象。

3 矿山工程应用

铜街-曼家寨露天矿山采用组合台阶轮流陡帮开采的采矿方法,生产组织中倾向于为铲装设备留足富裕时间,以便挖机可利用装车的空隙时间平整作业面及甩运90°以外的物料而达成小角度装车。该卡车智能调度系统选择最早装车法原则,建立智能调度模型,过程中依据作业场景,搭配分组智能调度和循环智能调度,空车返回途中采用“二次计算点”间断优化测算进行车流优化分配调度,矿山同时布置有3~4个智能调度组,各组分别工作、互不干扰。

3.1 同型号设备分组智能调度工程应用

采场西帮1 330 m 平台和1 340 m 平台分别布置1 台4.5 m³挖机剥离,2 台铲装设备高差为10 m,水平距离相距200 m 左右;废土拉运至1 220 m 排土场卸载,运距3.8 km;运输道路共用率达90%左右,单次循环时间30 min。测算得车铲比为7,其生产组织方式为1台4.5 m³挖机+7台60 t级矿用卡车,固定派车。

本次采用分组智能调度模式运行,2 台同型号的装载设备+13 台矿用卡车合并为智能调度A 组,在共用的运输道路上间隔700 m设置1个“二次计算点”进行车流优化分配,2台挖机的日均剥离量达1.0万m³,和原14 台运输车辆拉运量持平,其挖机台时效率达230 m³/h,60 t 级运输车辆台时效率达152 m³·km/h,此模式挖机和运输车辆台效同比例提升。

3.2 非同型号设备分组智能调度工程应用

采场1 185 m 平台安排1 台15 m³电铲和1 台4.5 m³挖机剥离,2台铲装设备间距约200 m,废土均拉运至1 065 m 旋回破碎站,运距3.0 km,单次循环时间20 min,其车铲比为6,生产组织方式为15 m³电铲+6 台100 t 级矿用卡车和4.5 m³挖机+6 台60 t 级矿用卡车,固定派车。

本次分组智能调度模式将2 台铲装设备+5 台100 t级+5台60 t级矿用卡车合并为智能调度B组,并将电铲的优先级设置为“最高”,挖机的优先级设置为“中”,同等优化结果下大型的电铲优先装车,同比固定派车减少1台100 t级矿用卡车和1台60 t级矿用卡车,但工作量持平。电铲的台时效率提高至584 m³/h,60 t级矿用卡车台效达160 m³·km/h,其它工程设备台效略微提升,此模式下电铲和车辆台效均有所提升,但电铲台效提升幅度大于组内其它工程设备。

3.3 循环智能调度工程应用

露天矿山西帮1 100 m标高设有选矿车间破碎站及原矿堆场,而矿山东帮1 065 m 标高设置有废石破碎站,采场东帮1 080 m 平台安排4.5 m³的1#挖机,铲装矿石拉运至原矿堆场,运距2.0 km,固定配车5 台60 t 级卡车;在西帮1 070.0 m 平台安排4.5 m³的2#挖机,铲装废土拉运至1 065 m 废石破碎站,运距2.5 km,固定配车5台60 t级卡车。

由于作业环境符合物料卸载点对角布置的前提条件,2 台挖机合并为循环智能调度组,设定原矿堆场至2#挖机,和1 065 m 废石破碎站至1#挖机处绕行道路分别为S1 和S2,实测长度约500 m,其车辆运行模式改变为1#装载点→原矿堆场→途径S1→2#装载点→1 065 m 废石破碎站→途径S2→1#装载点,组内每1 台矿用卡车均循环往复作业,其运距增加22%,但矿用卡车空载率减少80%,60 t 级矿用卡车台时效率提高至209 m³·km/h,安排7台60 t级矿用卡车即可完成原工作任务,此模式下运输车辆台效提升幅度大于挖掘设备。

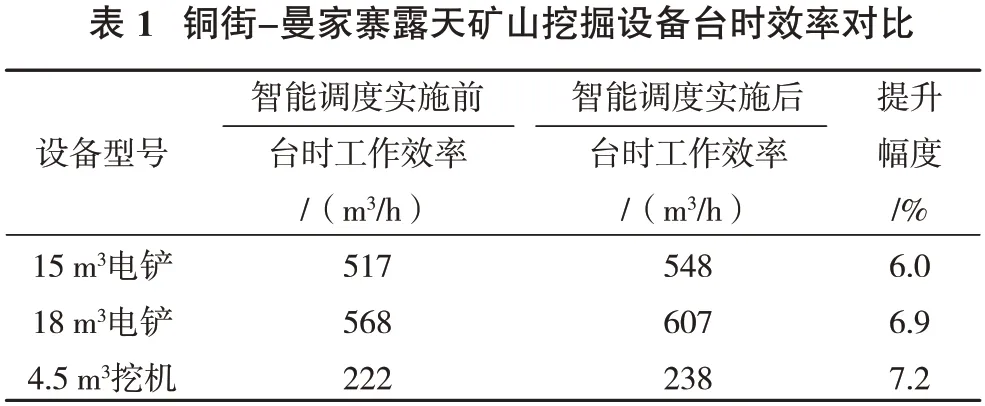

铜街-曼家寨露天矿山自2019年以来,始终结合矿山工作环境选用上述3种智能调度方法组织生产,并持续优化工艺参数,操作方法配合调度系统的推广应用,使得矿山工程设备台时效率得到较大提高(表1、表2)。

在智能调度模式下,设备不仅台时效率提升,其运输车辆等待装车的时间亦得到大幅降低,其中分组智能调度模式下的设备待装车时间降低幅度达60%,待装车时间占工作时长的比例最低降至1%。不同智能调度模式下的待装车时间占工作时长比例对比如图2所示。

4 结论

(1)铲装和运输两大工序的生产效率均得到同步提高,铲装设备平均台效提高6.7%,运输设备平均台效提高7.8%,且最早装车法为调度准则建立的智能调度模型,运输车辆台时效率提高比铲装设备大。

(2)露天矿山卡车智能调度系统应结合矿山管理现状及开采方法,建立调度模型和选择调度方法,作业面分散的露天矿山宜选取分组智能调度,作业面较为集中的矿山应选用全境界组合智能调度方法。

(3)对于初期使用智能调度系统组织矿山生产的企业而言,优先选择间断优化测算法进行车流优化分配,以确保驾驶人员能快速适应智能调度方法。