紫外吸收剂UV-1164的工艺开发

姬金岭 孙立娇 黄姗珊 赵 慧 史成阳 王运良

(佳木斯大学 药学院, 黑龙江 佳木斯 154007)

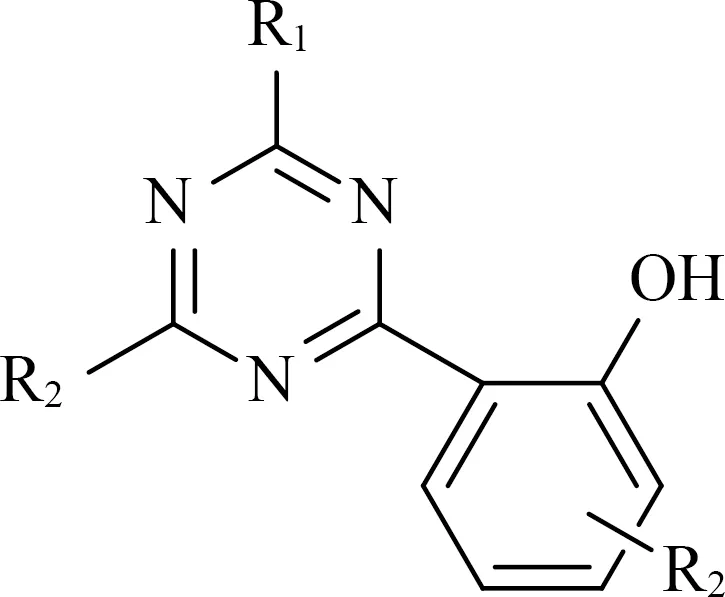

紫外吸收剂UV-1164具有三嗪结构母核,通过官能团的取代使其结构中含有一个邻羟基取代基团[1],结构式如图1。紫外吸收剂UV-1164具有非常低的挥发性,与聚合物及其它添加剂相容性好,是目前市面上吸收能力最强、吸收范围最宽的一类产品,适用于聚甲醛、聚酰胺、聚碳酸酯、聚乙烯、聚醚胺、ABS树脂和聚甲基丙烯酸甲酯等,特别适用于尼龙和工程塑料。具有无毒、不易燃、不易爆、不腐蚀、贮存稳定性好的特点[2]。

图1 紫外吸收剂UV-1164结构

目前,国内对UV-1164的需求量约为1 000 t·a-1,并以每年20%的增长率持续增长。国内生产厂家的供应量为300 t左右,其余以中间体或成品进口,市场需求量大。紫外吸收剂UV-1164市场供应价每吨约为30万元,有较大的利润空间[3]。

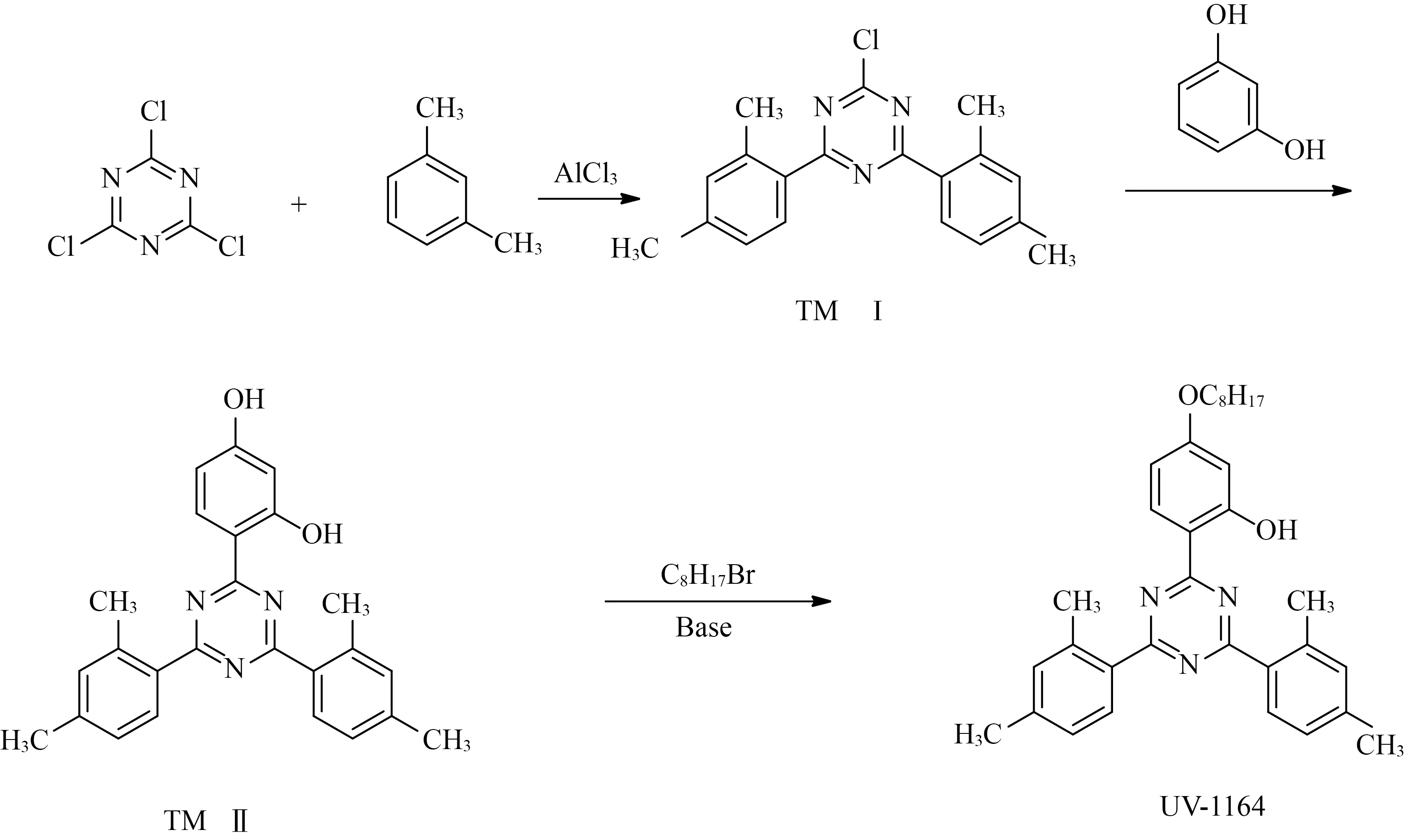

文献中紫外吸收剂UV-1164合成工艺的区别主要在于关键中间体2-(2,4-二羟基苯基)-1,3,5-均三嗪(TM Ⅱ)的合成。TM Ⅱ主要有4种合成途径:直接烷基化法,当芳香基团选用间二甲苯时,其产物和收率理想,此方法不足之处在于反应时间长,生成副产物[4];间接烷基化法,此方法步骤繁琐,不易操作且耗时长[5];整合成环法,此方法只能用于合成对称性好的化合物,应用范围狭小[6];格氏偶联法,此法易于把控投料比例,但温度不易把控,制备过程中自身偶联副产物多且难以除去。

本研究采用直接烷基化法合成关键中间体TMⅡ,并对合成工艺进行优化。

1 实验部分

1.1 试剂

间二甲苯、三聚氯氰,济南普莱华化工有限公司;间苯二酚、无水三氯化铝、氯代苯、乙酸乙酯,山东巨和生物技术有限公司;浓盐酸,石油醚,天津市凯通化学试剂有限公司;二氯甲烷,天津博迪化工股份有限公司。以上原料均为分析纯。

1.2 实验室小试

将无水三氯化铝12.31 g(66.75 mmol)与氯代苯(30 mL)于冰浴下搅拌溶解,加入浓盐酸0.44 g(11.92 mmol),搅拌10 min。依次加入三聚氯氰5.60 g(30.36 mmol)、间二甲苯6.16 g(58 mmol),维持温度在0~5 ℃,反应3 h。薄层色谱(TLC)监测反应进程,反应结束后,所得TM Ⅰ不经分离,直接进行下一步反应。

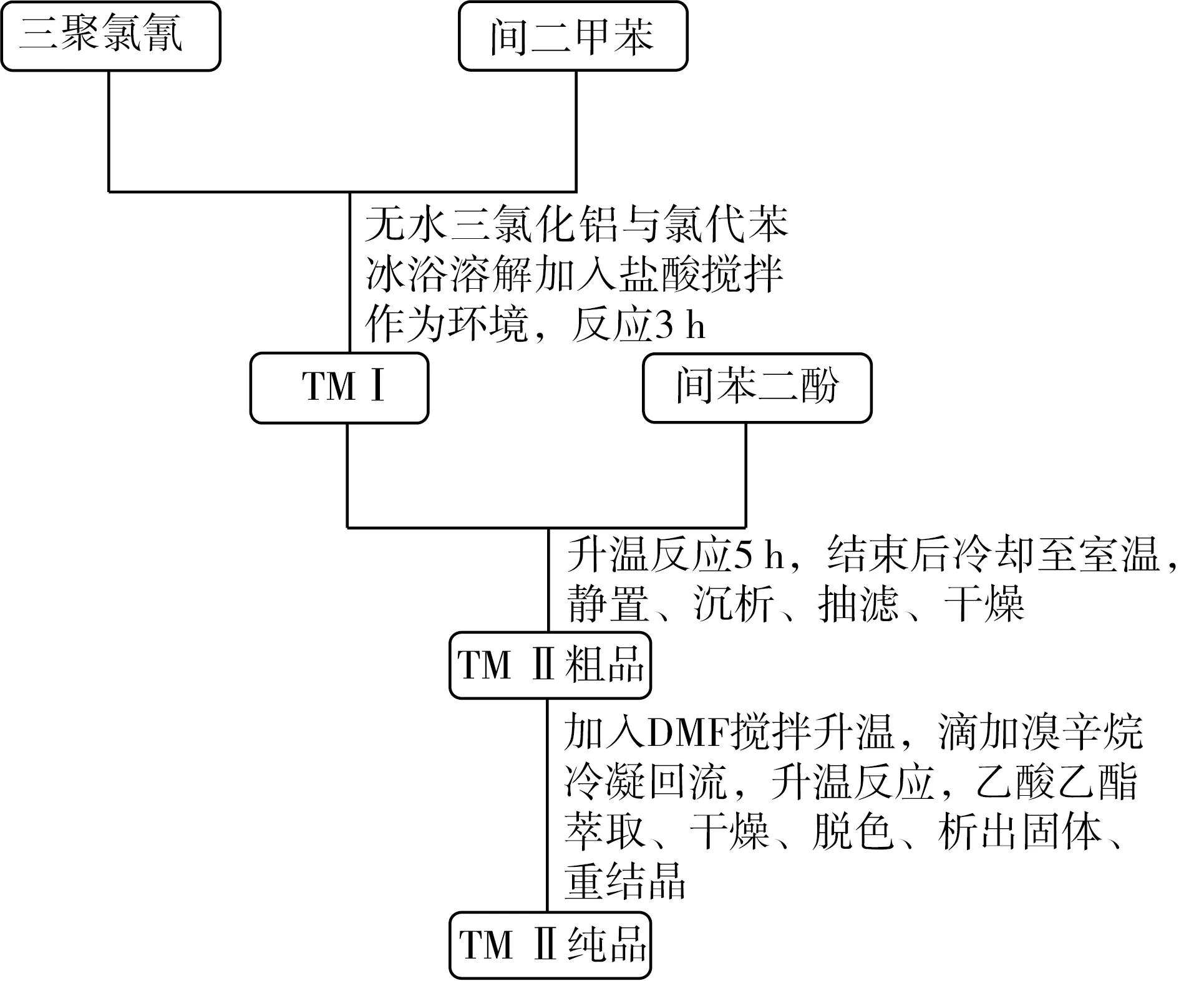

将温度升高至50 ℃,加入间苯二酚3.68 g(33.40 mmol),升温至85 ℃,反应5 h,TLC监测反应结束,将反应液冷却至室温,向反应液中加入碎冰79 g、水75 g、浓盐酸3.10 g。搅拌2 h后,静置、沉析、抽滤、干燥,得到粗品。粗品用乙酸乙酯-石油醚重结晶,得纯品TM Ⅱ,产率为83%,具体合成路线如图2。

图2 紫外吸收剂UV-1164合成路线

将干燥的TM Ⅱ 10 g加入到100 mL N1N-二甲基甲酰胺(DMF)中,室温搅拌下加入无水碳酸钾11.31 g,体系升温至70 ℃,用恒压滴液漏斗滴加溴辛烷14.36 g,滴加完毕后,反应2 h,经TLC监测,反应结束后,加水200 mL,用10%HCl中和至中性,然后用乙酸乙酯萃取,饱和食盐水洗涤,无水硫酸钠干燥,减压浓缩得到深黄色油状液体,用20 g硅胶吸附脱色后得到浅黄色油状液体,慢慢析出固体,经异丙醇重结晶后得到浅黄色固体纯品紫外吸收剂UV-1164。

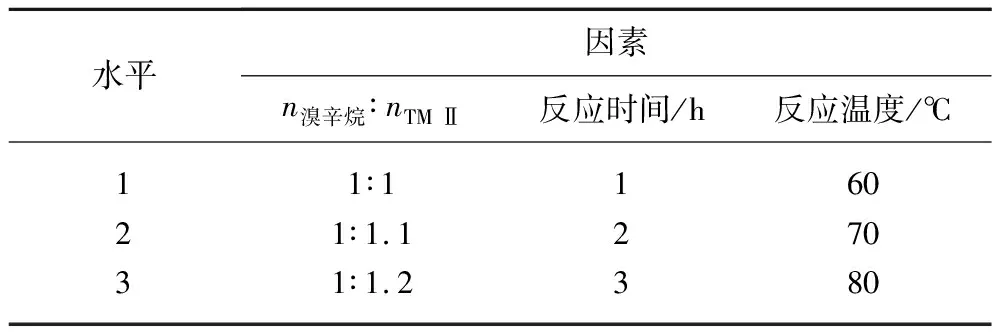

在紫外吸收剂UV-1164合成过程中,反应物物质的量比n溴辛烷∶nTM Ⅱ、反应时间、反应温度对产物产率产生较大影响,通过正交实验对其进行研究优化。每个因素取3个水平,因素与水平如表1所示。

表1 紫外吸收剂UB-1164合成正交实验因素水平表

1.3 正交实验

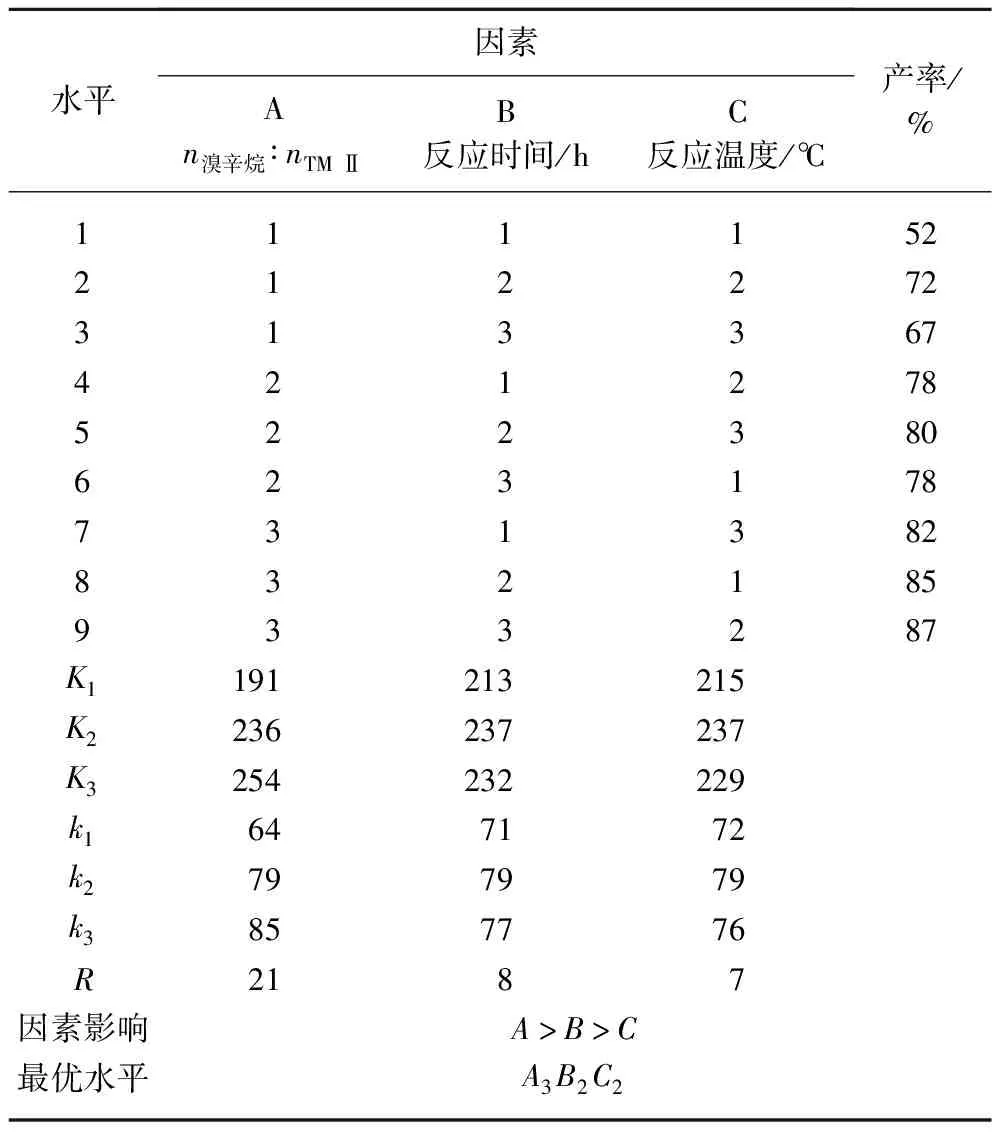

以产率为评价标准,进行正交实验设计,结果如表2所示。

表2 正交实验优化结果

由表2可以看出:(1)以紫外吸收剂UV-1164产率为指标,影响反应产率因素的主次关系为:A(反应物物质的量比n溴辛烷∶nTM Ⅱ)>B(反应时间)>C(反应温度);(2)反应物物质的量比n溴辛烷∶nTM Ⅱ对目标产物的产率影响较大,但所选定的工艺条件处于水平上限值,无法判断在A3水平时是否为最优条件;(3)B存在水平上限值B2,即2 h为合成的最优反应时间;(4)C存在水平上限值C2,即70 ℃为合成的最优反应温度。

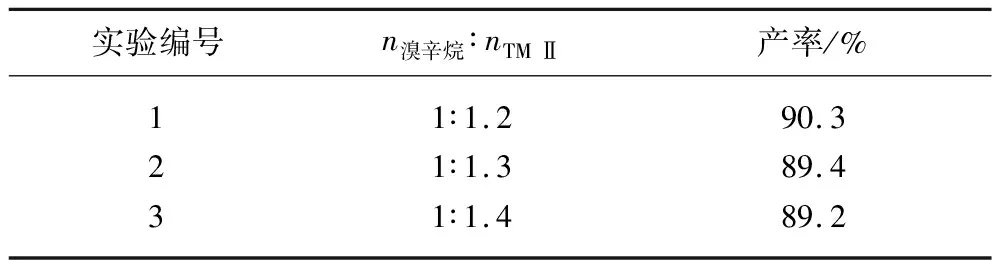

为了进一步探讨因素A对产率的影响。对因素A的水平数进行增设,在B2C2工艺下进行考察,其结果如表3所示。

表3 因素A增设实验结果

由表3可知,随着反应物物质的量比逐渐增大,产物产率变化不明显,综合考量,选择反应物物质的量比小、产率相对较高的反应物物质的量比为最优,选择1∶1.2为最优反应物物质的量比。

2 中试放大试验

中试放大试验的主要目的是优化紫外吸收剂UV-1164的生产工艺,根据实验室正交实验所得最优方案开展产品的中试生产,中试放大工艺流程见图3。

图3 中试放大工艺流程

向反应釜中投入无水三氯化铝2 kg、氯代苯5.50 L,夹层中通入冷冻盐水,搅拌溶解后加入浓盐酸0.059 kg、三聚氯氰0.92 kg、间二甲苯1.01 kg,温度控制在0~5 ℃,持续搅拌反应3 h。温度升至50 ℃,加入间苯二酚0.17 kg后,升温至85 ℃,反应5 h,将反应釜冷却至室温,将物料转移至酸析釜,加入碎冰3.64 kg和水3.70 kg、浓盐酸0.14 kg,搅拌2 h,静置、沉析、离心、干燥,得到粗品。粗品在结晶釜中用乙酸乙酯-石油醚重结晶,得纯品TM Ⅱ。

将干燥的TM Ⅱ 1.85 kg、DMF 18.49 L加入反应釜中,室温搅拌下加入2.09 kg无水碳酸钾,加热至70 ℃,加入2.65 kg溴辛烷,升温至110 ℃,回流反应2 h。反应结束后,放出粗品,加入37 L水,用10% HCl中和至中性,乙酸乙酯萃取,饱和食盐水洗涤,无水硫酸钠干燥,减压浓缩得到深黄色油状液体,用3.70 kg硅胶吸附脱色后得到浅黄色油状液体,慢慢析出固体,经异丙醇重结晶后得到浅黄色固体纯品,产率为88%。

3 讨论

通过对紫外吸收剂UV-1164合成制备的研究,实验中后处理避免了目标产物的二次提纯,减少了反应产物的损失;避免了两步反应进行后期的萃取过程中对萃取剂的回收,及对反应溶剂的回收;避免了因实验操作不当,导致化学药品污染,造成的药品浪费。在放大试验中,产率没有明显的变化,说明此方法适用于大批量生产。

4 结论

作者通过正交实验对紫外吸收剂UV-1164的合成工艺进行优化,所得优化结果:反应物物质的量比n溴辛烷∶nTM Ⅱ为1∶1.2,反应时间为2 h,反应温度为70 ℃,平均产率达90%,是适合于放大生产的合成方法。与以前的工艺相比,一锅法减少了反应的操作步骤,减小了反应操作带来的误差,可大批量生产,有较好的工业化应用价值。