原位热脱附技术在土壤三氯乙烯污染治理中的应用研究

孙雅琼

(潍坊优特检测服务有限公司,山东 潍坊 261041)

引言

将原位热脱附技术应用于土壤污染治理中,具体来说是通过搭建加热井,加热待修复场地,当冷点监测井的温度趋于目标温度值后,维持恒温状态一定时间,并同时动态记录污染物在冷凝液体中的具体含量,以此确定是否完成治理修复。结合大量资料来看,目标温度与污染物去除间存在正相关规律,但温度升高,耗能也随之增加,不符合资源优化利用目标。因此,相关人员需设计试验确定最佳目标温度,以此兼顾成本和治理效果的控制要求。在获取最佳目标温度后,将其作为最冷点处土壤的升温目标温度,引入单位面积能耗,以升至目标温度所用时间为指标,分析能够满足最大化治理土壤三氯乙烯的热源排布方案。

1 试验设计

1.1 试验台搭建

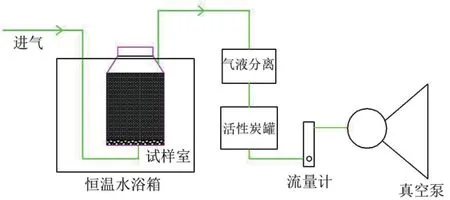

本文所搭建的试验台由试样、加热和尾气处理系统构成(见图1),其中,主要仪器及其规格型号为:真空泵:SY-1 300,0~120 L/min;流量计:LZB-4WB,0.3~3 L/min;活性炭罐:2 000 mL高硼硅玻璃罐;气液分离罐:500 mL的GL45高硼硅玻璃罐;恒温水浴箱:±5~100 ℃,400×300×200 mm,HH-601;试样室:7×16 cm玻璃罐。

图1 原味热脱附土壤目标加热温度试验台原理图

1.2 原料准备

配置污染土壤,三氯乙烯的浓度为10 000 mg/kg,在干净无污染的棕色广口瓶中分别注入一级蒸馏水、无水乙醇和三氯乙烯,具体量分别为22.25 mL、5 mL、2.75 mL;再将60 mL广口瓶瓶塞塞紧后,摇匀;并在试验前加入过饱和的TCE溶液[1]。

1.3 基本步骤

基本流程为:装填土样→加热土样→采集样本→检测样本→固废处理。

按照一层200目钢丝网、一层粒径8 mm的厚1.5 cm级配砂石、一层200目钢丝网、一层土样的形式,将所有原料填入试样室中。并将装填完成的试样室在阴凉处放置约24 h,待其老化完成后,放置在恒温水浴箱中的支架上。将进出气口阀门和真空泵打开,转动流量计控制旋钮,以恒定流速完成试验。试验期间,温度设定为50 ℃、70 ℃和80 ℃。每组试验中,每间隔1 h进行一次采样,共采集4次数据。采样过程中,要在真空泵关闭后,将密封阀关闭,等到内部气流稳定后,用不锈钢勺取5 g样本。借助质谱法和气相色谱法检测样本中的三氯乙烯含量,并使用酒精清洗烧杯、量筒、不锈钢采样勺、试样室等二次利用仪器,以达到固废处理标准。

2 治理修复效果分析

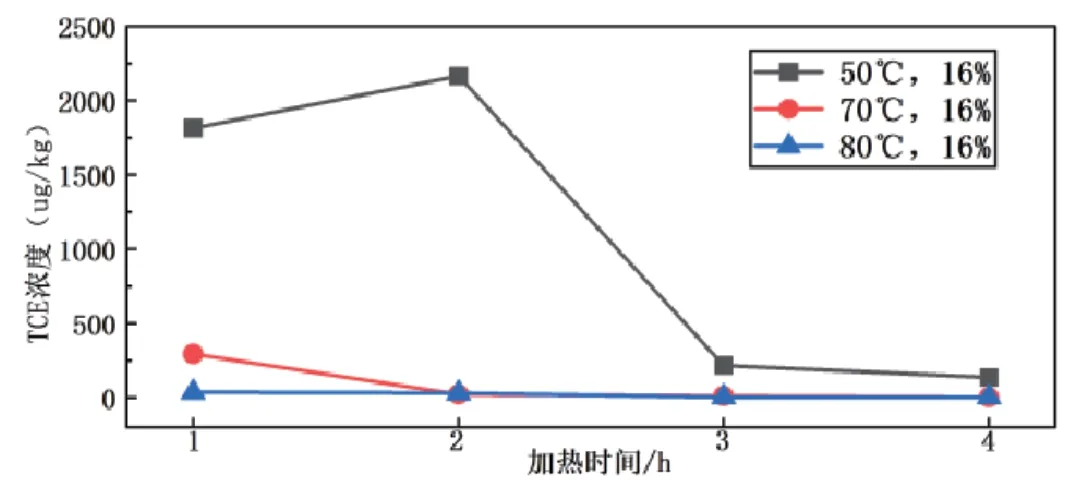

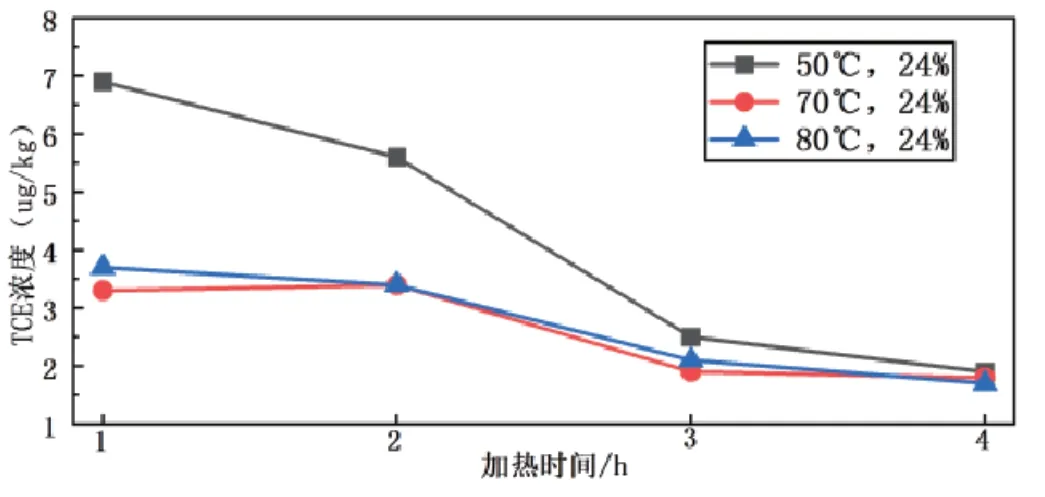

图2、图3分别为16%、24%含水率下,不同温度条件土壤中三氯乙烯浓度随时间变化曲线。

图2 16%含水率下,不同温度条件土壤中三氯乙烯浓度随时间变化曲线

图3 24%含水率下,不同温度条件土壤中三氯乙烯浓度随时间变化曲线

2.1 含水率的影响

结合图2、图3可以看出,三氯乙烯浓度随着加热时间的增加而下降,且整体在某一时间后趋于稳定变化状态。在含水量对浓度的影响方面可发现以下规律:在同一加热时间和温度下,随着含水率的增加,土壤中三氯乙烯的浓度逐渐下降,说明高含水率对于去除三氯乙烯起到促进作用。出现以上结果的原因是:当含水量增加时,三氯乙烯与水更易形成共沸化合物,此时化合物沸点低于三氯乙烯纯物质状态,更加有助于去除污染物。进一步分析发现,在50 ℃状态下,不同含水率的污染物去除量均较小,而当温度升至70 ℃时,单位时间去除量明显增加。温度继续上升至80 ℃时,相较于加热温度为70 ℃的去除效果差别不大。

2.2 温度的影响

结合图2、图3可以看出,三氯乙烯浓度随着加热温度不断升高而下降,且出现拖尾现象。在50 ℃加热温度下,对比加热1 h和2 h的浓度,可以看到出现了短暂的上升情况。出现以上情况的原因是:开始对试样室进行加热时,三氯乙烯在负压抽提作用下转移至试样室上部,同时因有机质和矿物质会吸附污染物,造成液相污染物大量集中于试样室上部土体中,使得浓度升高。随着试样室内的温度逐渐升高,三氯乙烯以气相状态存在,在负压抽提作用下,其浓度逐渐下降,达到去除污染物的效果。

对比70 ℃、80 ℃与50 ℃加热环境下的试验结果,可以看出温度较高时气液分离罐中存在大量冷凝液。该液体的主要物质为共沸化合物,产生此种化合物后,液相转变为气相物质的效率加快,促使土壤中的三氯乙烯被快速去除。

对比70 ℃、80 ℃与50℃加热环境下三氯乙烯的最终剩余量,可以看出在70 ℃、80 ℃的温度条件下,污染物剩余量低于50 ℃下的剩余量,说明在温度较高的状态下,三氯乙烯去除能力提升。但与含水量影响土壤中三氯乙烯含量变化的规律类似,在加热时间继续延长时,总体浓度变化幅度微小[2]。

2.3 确定目标加热温度

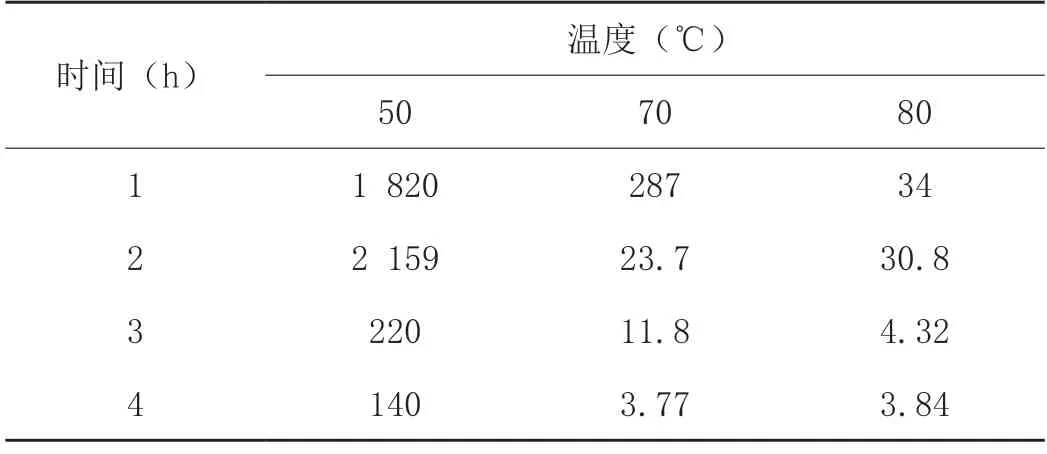

本文以含水率为16%时,试样室加热温度为50 ℃、70 ℃和80 ℃下的三氯乙烯浓度变化为研究对象,列出逐时变化数据,具体见表1。

表1 不同土壤温度下三氯乙烯的浓度 单位:μg/kg

通过读表,可以发现加热温度由50 ℃升至70 ℃,污染物浓度分别减少1 533 μg/kg、2 135.3 μg/kg、208.2 μg/kg、136.23 μg/kg,分别下降了84.2%、98.8%、94.6%、97.3%。说明温度由50 ℃升至70 ℃的过程中,去除三氯乙烯的效果十分显著。加热温度由70 ℃升至80 ℃时,除1 h及3 h外,2 h及4 h的三氯乙烯浓度相对增加,但是增加幅度并不大。例如:在第2次检测中,浓度增加7.1 μg/kg,增长率接近于30.0%,说明在土壤温度由70 ℃升至80 ℃时,去除效果将不随温度变化出现大幅变化,作用变化效果不显著。在含水率变化的试验中,污染物去除规律与加热环境变化的规律基本相同,因此,基于对能耗的考量,原位热脱附技术应用于土壤三氯乙烯污染物去除的最佳目标温度为70 ℃。

3 土壤加热数值模拟

本节仿真模拟以固体传热模块下的多孔介质传热模型为基础,遵从相应传热规律。

3.1 模型建立

传热控制方程为:

其中,qv为内热源强度;T为土壤温度;λ为导流系数;c为比热容;ρ为密度。

材料物料参数:土壤比热容:2 000 J/kg·k;导热系数:1.39 w/m·k;密度:183 kg/m3;砂石比热容:1 100 J/kg·k;导热系数:1.00 w/m·k;密度:1 650 kg/m3。

初始条件设定为热脱附修复系统热源运行的第0时刻,取初始时刻温度T1~T9的平均值,确定为120 ℃。实验中将圆柱形热源以相互对称形式设置在圆筒外围,间隔120°。加热终止时间为700 h。

3.2 参数与加热效果的关系

本文经有效性分析后,探究不同热源排布方式、间距和温度对加热效果的影响。

首先,在热源排布方式方面,实验中的热源间距设定为2.5 m,加热井直径为100 mm,热源温度为700 ℃,分别在正六边形和正三角形热源分布中心区域,包覆6个和9个热源。经模拟发现,正六边形热源排布方式的温度分布均匀程度弱于正三角形的热源排布方式,升温效果相对不明显,700 h后,正六边形热源所在土壤最冷点的温度升至100 ℃,正三角形区域的温度升至300 ℃。说明利用正三角形的热源排布方式将促使温度快速上升,提高土壤修复质量。

其次,在热源排布间距方面,实验中热源以正三角形排布方式布置,间距设定为3 m和4 m,待加热土壤尺寸为17×17 m和22×22 m,分别加热700 h进行模拟。经模拟,在加热700 h后,间距为3 m的热源,其受热中心处温度变化幅度较大,最终为180 ℃;间隔4 m的热源,其受热中心处温度变化幅度缓于3 m,最终为100 ℃。说明按照3 m间隔布置热源可达到温度分布均匀、加热效果佳的目的[3-4]。

最后,在热源温度方面,实验中热源以正三角形排布方式布置,间距设定为3 m,热源温度分别设置为400 ℃和600 ℃,待加热土壤的尺寸为20×20 m,分别加热700 h。经模拟,在加热700 h后,热源温度为400 ℃的土壤最终上升至80 ℃,热源温度为600 ℃的土壤最终上升至120 ℃。说明热源温度与土壤温度上升间存在正相关关系,即热源温度越高,土壤温度上升幅度越大[5]。

3.3 热源布置优化

相关人员结合3.2中的仿真模拟结论优化实践工程中的热源布置方式,并考虑工程修复成本的影响。为确定在不同工程条件下的最优布置方式,本文设置正三角形排布方式、初始热源为700 ℃、分别间隔2 m、2.5 m、3.0 m、3.5 m、4.0 m、4.5 m的土壤加热条件。经模拟,间隔为2 m、2.5 m、3.0 m、3.5 m、4.0 m、4.5 m的土壤加热至70 ℃,所需时间分别为104 h、183 h、280 h、398 h、542 h、715 h。说明增大热源间距将延长土壤达到设定温度的时间。而在治理修复土壤的过程中,工程成本消耗的主要阶段为升温和保温环节,且保温环节的能耗为定值,因此,控制成本的关键在于控制加热能耗。为优化热源间距参数,加入单位面积能耗指标,本文设计6组以12根加热棒组成的正三角形加热区域,分别形成22.5 m2、35.5 m2、50.5 m2、69.0 m2、90.0 m2、115.0 m2的有效加热面积;求出在升温阶段的单位面积能耗,分别为226.3 kW/m2、213.1 kW/m2、205.2 kW/m2、201.8 kW/m2、203.7 kW/m2、204.3 kW/m2。由此可见,以间隔为3.5 m布置热源,可实现最低治理修复能耗。如若实际工程耗时较长,则可以以间隔为3.0 m布置热源,缩减加热升温周期。

4 结论

综上所述,本文通过设计原位热脱附技术应用于土壤三氯乙烯污染物去除的试验,通过探究含水率和温度影响,最终确定了最佳目标温度为70 ℃;且在治理过程中,将700 ℃热源以正三角形布置方式间隔3.5 m排列,能够实现最低能耗。