液晶面板制作中配向膜涂布前清洗技术

张 帆 宋金林 施利君 胡 磊

苏州晶洲装备科技有限公司,江苏苏州,215000

1 引言

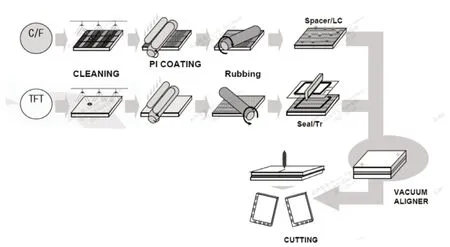

随着液晶显示面板在显示器领域的不断发展,液晶显示面板在行业中的竞争也越来越激烈。液晶产品拥有量不断增大和使用的普及,使人们对液晶显示产品在响应时间、对比度、广视角及低功耗等方面的显示品质上,也提出了更高的要求。如今响应时间、残像等显示特性已成为全世界学术研究的重点。薄膜晶体管液晶显示器(thin film transistor liquid crystal display,TFT-LCD)是由液晶显示面板和电路板及背光组件组合而成。液晶显示面板由阵列(array)背板、彩色滤光膜(color filter,CF)背板、两背板中的液晶及封框胶组成。因此,液晶显示面板制作工艺包括Array工艺、CF工艺和成盒(cell)工艺,其中成盒工艺为在阵列基板和彩色滤光膜基板上涂布配向膜,待其固化后,在阵列或彩色滤光膜基板上进行封框胶涂布和液晶滴入,在真空条件下阵列基板和彩色滤光膜基板进行对盒,并通过紫外光和加热使液晶呈现规律排布及封框胶固化[1]。其过程如图1所示。

图1 Cell工艺流程

其中,配向膜涂布工艺是在TFT基板及CF基板上涂布上配向膜材,可使液晶分子在上部形成取向,使其具备一定的预倾角,使液晶面板随着开关电压来实现液晶的定向偏转,实现各种色彩的呈现。液晶分子在玻璃基板表面液晶取向层上的不同排列直接影响显示功能,而液晶配向层作为液晶的基载层与液晶直接接触。因此,液晶配向层表面液晶分子的排布一定程度上受配向层性能的影响,进而,显示器的对比度、响应时间等显示特性也受到影响。所以形成质量较好的配向膜层就显得尤为重要。

2 配向膜涂布工艺制作

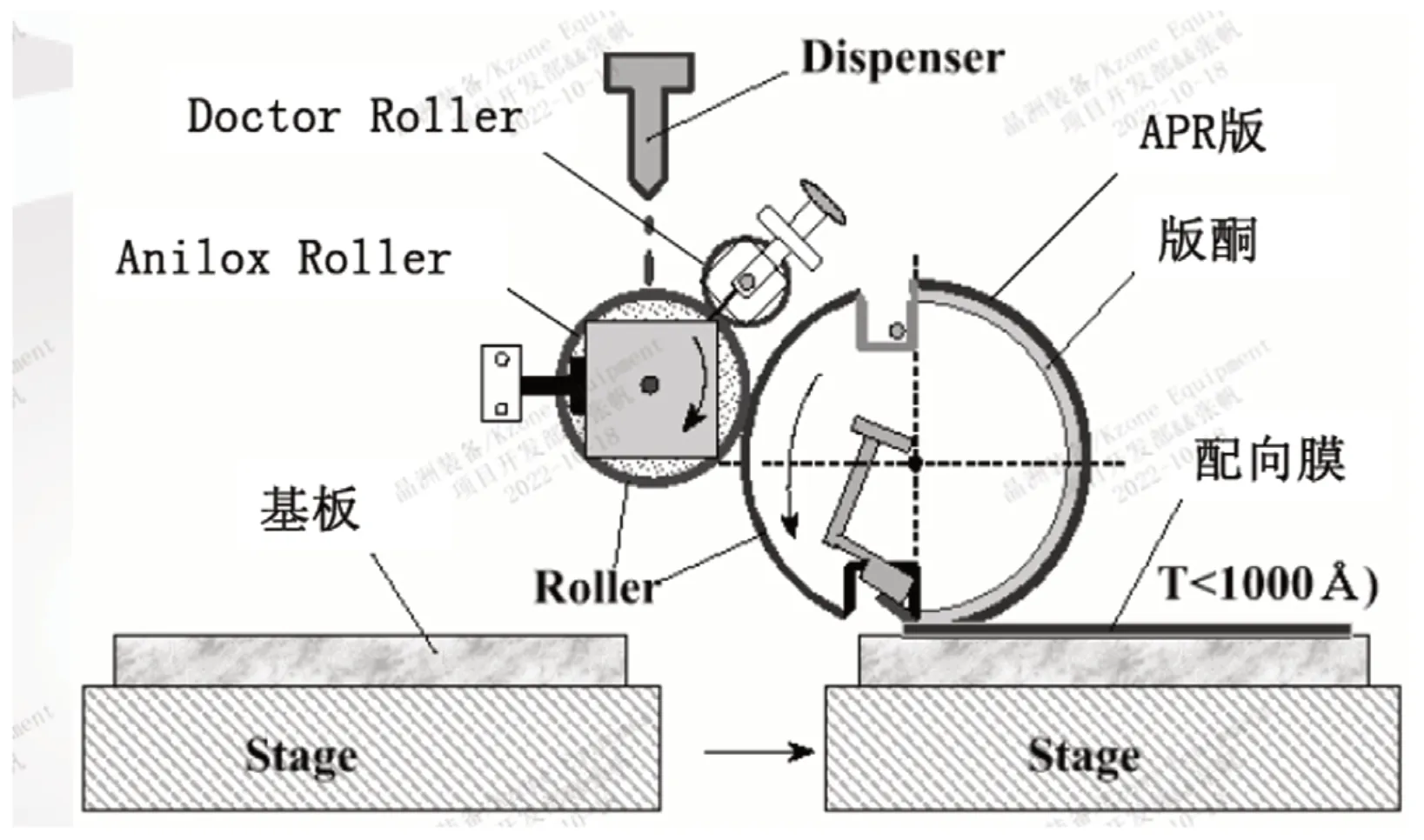

平板显示中液晶显示的生产技术不断提高,市场需求量急速增长,为了提高LCD产品质量,把好生产过程的工艺关,成盒工艺中配向膜涂布质量的好坏直接影响成盒质量,从而影响LCD质量。配向膜涂布工序流程如下:前清洗→红外/紫外(IR/UV)清洗→聚酰亚胺(PI)涂布→预固化→主固化。其中前清洗的目的是去除基本表面异物;IR/UV清洗可以实现对基板的深层洗净;PI涂布是将PI液印刷到基板表面,如图2所示;预固化可以通过加热使配向膜中的溶剂部分挥发,使PI初步成膜,另外配向膜在未干燥时易吸附异物,为了防止黏附异物,需要进行预干燥处理;主固化目的是进一步使配向材中的溶剂全部挥发,并且配向材发生脱水反应而固化,形成配向膜[2]。

图2 PI Coating示意

配向膜涂布的原理是通过转印的方式将配向膜印刷到TFT/CF基板上。其中,版酮:用于安装感光树脂(APR)版;Doctor Roller(Blade):刮胶辊(刮刀),目的是使均胶辊(Anilox Roller)上的PI液均匀;均胶辊:用于将PI液涂到APR板上,上有小坑成网状排布,目的是使PI液涂布均匀。

配向膜涂布工艺产生的主要不良有配向膜漏印、膜厚不均、脱膜、异物、划伤。其中脱膜、异物、划伤不良与涂布前清洗相关性较大。脱膜问题主要原因是涂膜附着力或层间结合力差。造成这种现象的原因主要是对底材处理不当,表面残留油污、水等物质;或者是底材表面浸润性不佳,影响自身附着力和层间结合力。此外,异物和划伤产生的原因也有很大一部分是由于涂布前基板材料清洗不良,造成颗粒残留[3]。

3 几种实用的清洗方法

选择哪种清洗方式及如何配合使用,首先要分析和了解待清洗基板的污染物来源和种类。配向膜涂布基板的污染物主要来源于涂布工艺制作、基板搬运、储存过程,主要污染物有尘埃粒子、纤维纸屑、有机油污、无机盐、残留物、残留水痕等。因此,对基板的清洗,除了要清洗各种固态颗粒物和污迹,还有改善基板表面亲和力,降低接触角。总体来说配向膜涂布前清洗的目的为:①去除颗粒异物;②去除化学污染物;③对基板进行表面处理。想要获得比较好的清洗效果,需要配合化学清洗、物理清洗、干法清洗等多种清洗方法来对基板表面进行处理[4]。

3.1 化学清洗

化学清洗的目的是去除多量的有机污染物,基于对液晶面板污染物的分析,工艺上使用更多的是中性洗剂,主要成分为非离子表面活性剂(1%~20%)、醇类(1%~10%)(溶剂)及水。正是由于非离子表面活性剂具有在水中不电离的特点,决定了它在某些方面较离子型表面活性剂优越,如在水中和有机溶剂中都有较好的溶解性,在溶液中稳定性高,不易受强电解质无机盐和酸、碱的影响,且非离子表面活性剂在固体表面上不发生强烈吸附,而阴离子、阳离子表面活性剂在清洗过程中可能会在基板上存在吸附现象,清洗掉污渍的同时本身又引入新的污渍,不利于后续的工艺效果。

化学洗剂在清洗机的应用中通常使用浓度为1%~2%,温度为40 ℃左右,通过电导率或浓度计来监测供液槽体的浓度,洗剂使用寿命在生产中通过管控使用时间或处理基板片数来进行控制。

3.2 物理清洗

3.2.1 滚刷清洗

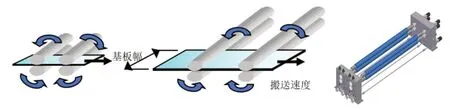

对于一些顽固性污渍或在基板表面吸附比较紧的粒子,用滚刷的方式很容易把它们去除。利用滚刷在一定压入量的条件下在基板表面旋转时产生的机械剥离力将异物粒子除去。它除去的主要是大的异物粒子。试验证明,滚刷对于直径>5 μm的粒子的去除率可达92%以上。滚刷刷毛材质多为尼龙610、612,对于一些敏感膜层聚乙烯醇(PVA)材质也有一定的应用。刷毛缠绕方式采用带式或多股螺旋式。在玻璃基板上下成对使用。通过伺服电机分别控制单根滚刷的转速和对基板的压入量。通常压入量在+5~-3 mm可调,转速在60~600 转/min可设置。滚刷装置示意见图3。

图3 滚刷装置示意

使用滚刷清洗在实际应用中需要注意的是保持滚刷的清洁度。由于滚刷的结构导致了它比较容易“藏污纳垢”,在设计时一般会在滚刷前后配置适当喷淋,防止滚刷干燥且能一定程度将刷下来的粒子冲洗掉。另外,滚刷使用一段时间后,刷毛也会出现不同程度的磨耗,同时滚刷内部金属轴的水平度也会出现偏移。实际生产中会根据滚刷使用情况做定期更换,一般建议3~6个月为宜[5]。

3.2.2 二流体清洗

二流体清洗是利用高压液体和气体混合所产生的气泡,在基板表面破裂瞬间所产生的冲击力,将颗粒物(particle)从基板表面剥离,主要针对粒子大小是1~5 μm,去除率可达95%以上。

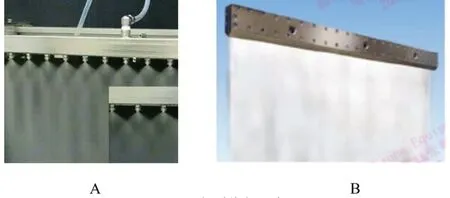

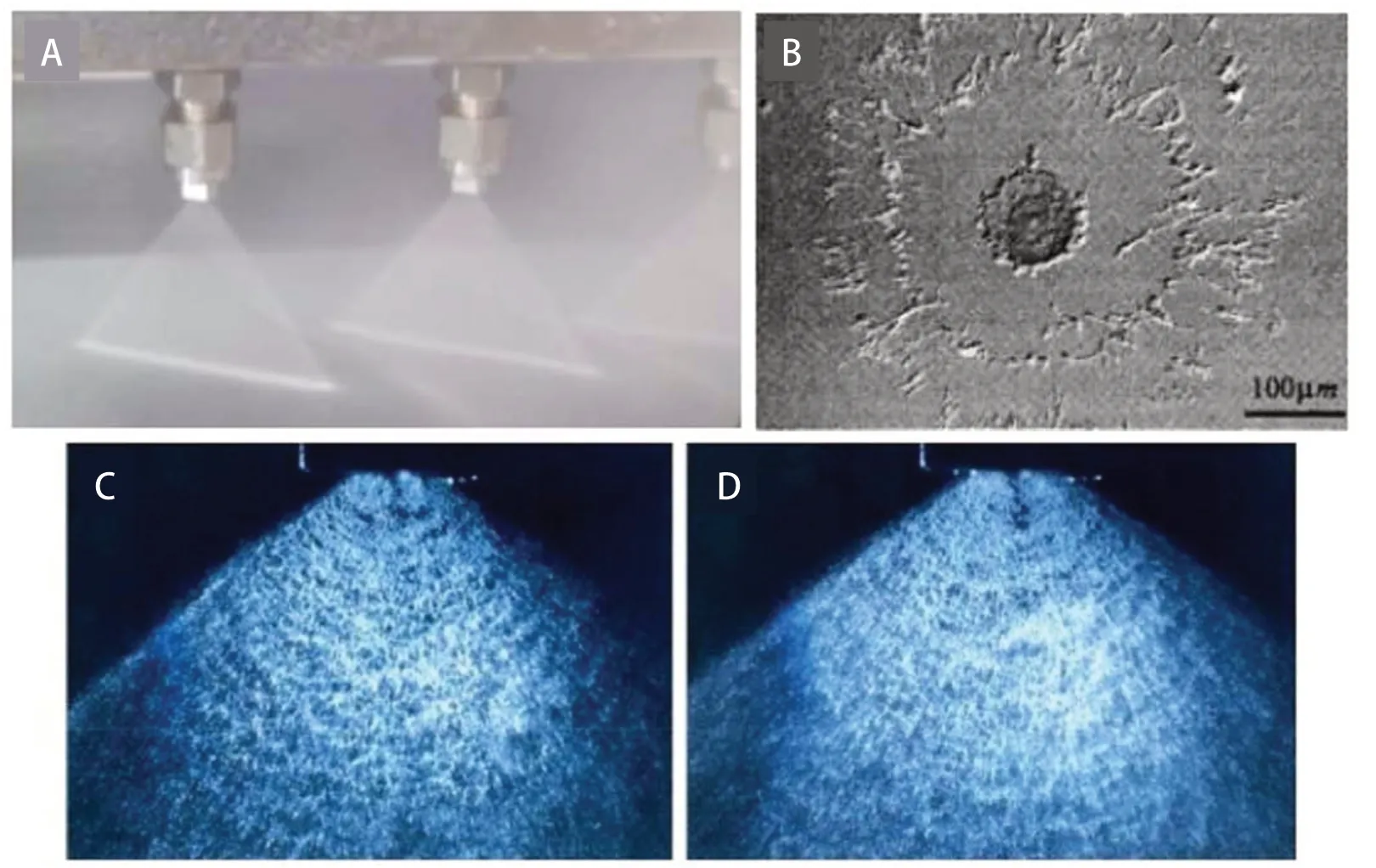

二流体清洗主要有两种形式,一种是喷嘴形式,即喷嘴式喷射装置(Nozzle Type Bubble Jet),采用多颗二流体喷嘴并排安装,在喷嘴处接通水和压缩空气;另一种是刀体形式,即狭缝式喷射装置(Slit Type Bubble Jet),刀体结构为整体制作,喷射效果如液刀,刀体两侧分别接通水和气,均匀性好且打击力较大,是Nozzle Type BJ的升级版,性能更佳,但相对成本较高。目前随着工艺要求的提升,Slit type BJ的使用更广泛一些。两种二流体喷洒见图4。

图4 两种二流体喷洒示意A.Nozzle Type BJ;B.Slit Type BJ。

3.2.3 超高压清洗(HPMJ)

在常温以液体形成存在的所有物质中,除水银外,水的表面张力是最大的。在常温下水的表面张力高达72 mN/m。在TFT-LCD制程中的各种水清洗工艺中,必须使用高纯度的去离子水(deionized water,DIW)作为主要的清洗液,以保证基板表面最低的离子残留量。用常压水清洗时(0.1~0.3 MPa),基板上的水在高表面张力作用下会形成一层水膜,水膜覆盖了基板表面上的微小粒子和污迹,由于水膜的保护作用,降低了水对基板的清洗效果。

HPMJ清洗系统就是为了突破这种水膜保护而发展研制的清洗装置,其原理为,清洗液被压缩到3~15 MPa后,通过微喷射喷嘴喷出,形成大量几微米到几十微米的微粒化液滴,并以极高速度和密度连续地喷洒冲击清洗基板表面,清洗性能卓越,远优于二流体和普通高压喷淋,但成本很高。同时搭配二氧化碳(CO2)气体,可有效降低水的电导率。试验证明,HPMJ对1~10 μm大小的粒子的去除率可达96%以上[6]。HPMJ喷洒见图5。

图5 HPMJ 喷洒示意

3.3 干法清洗

3.3.1 准分子紫外清洗(EUV)

紫外线光照清洗也是FPD清洗工艺中常用的一种清洗方式,利用有机化合物的光敏氧化作用去除黏附在材料表面上的有机物质,从而达到提升物体表面的润湿性和粘合强度,得到具备稳定表面性能的基板材料的目的。

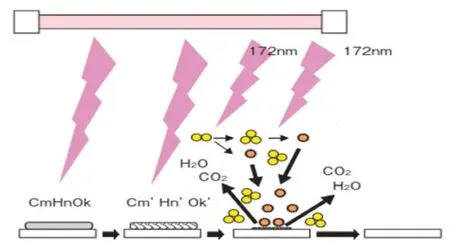

紫外光波长范围100~400 nm,目前使用较多的有两种规格,一种是低压水银UV,波长184.9~253.7 nm;另一种是准分子UV(EUV),波长172 nm。原理是紫外光激发空气中的氧气(O2)分解为臭氧(O3)和活性氧原子(O),臭氧又可以进一步分解为氧气和活性氧原子,在活性氧原子作用下,有机污染物被分解为二氧化碳、二氧化氮、水等易挥发小分子物质被除去。图6为EUV反应机制。低压水银UV处理基板的速度约为EUV的5倍,能耗为其3倍,且处理后基板温度较高(>100 ℃),而EUV基板<50 ℃;并且前者处理后易产生有机微粒子,处理前后需要搭配高压单元,而EUV处理不需要。故目前平板显示器生产工艺中EUV的使用更广泛一些,当然其成本投入要高于低压水银UV[7]。

图6 EUV反应机制

3.3.2 超声波干式清洗(ultra sonic dry-clean)

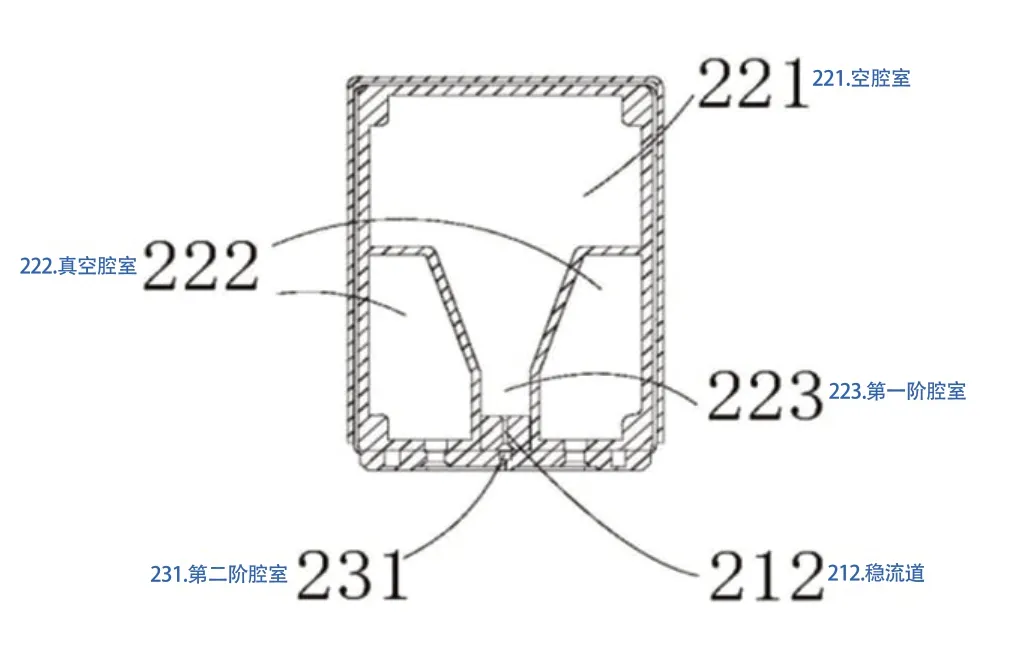

超声波干式清洗技术是一种利用高速气流和超声波协同作用,对待清洗件(如半导体器件、玻璃或硅基板等微米)亚微米级别污染物进行清洗的技术。超声波干式清洗一般包括三大系统:空气循环系统;清洗件传送系统;超声清洗头。

空气循环系统利用负压作用将新鲜过净化后的空气不断吸入后输入清洗头压力腔,同时利用离心力将内部空气不断送出。清洗件传送系统是将待清洗件传送给超声波清洗头,一般采用滚轴传动方式。

核心部件是超声波清洗头,目前主流设计是:采用内置超声波增幅器,利用超声波空气在大小约0.3 mm的出口处体积迅速膨胀,达到一种“微型爆炸”的效果。高速气流和超声波的协同作用使污染物微粒脱离被清洗物件表面,再利用超声波的反射作用将污染物粒子带动起来,由清洗头的真空吸附腔吸走并分离,这种清洗方式杜绝了清洗剂对环境造成污染[8]。

超声波干式清洗机根据处理基板颗粒物的大小来分,主要有两种模式:真空超声真空(VUV)和超声真空超声(UVU),其中VUV型对粒径为3 μm的污染物的去除率可达96%~99%,UVU型对粒径为1.6 μm的污染物的去除率可达96%~99%。图7为VUV超声波干式清洗机的工作原理。

图7 VUV型干式超声波清洗机的工作原理[9]

4 清洗方法的比较与选择

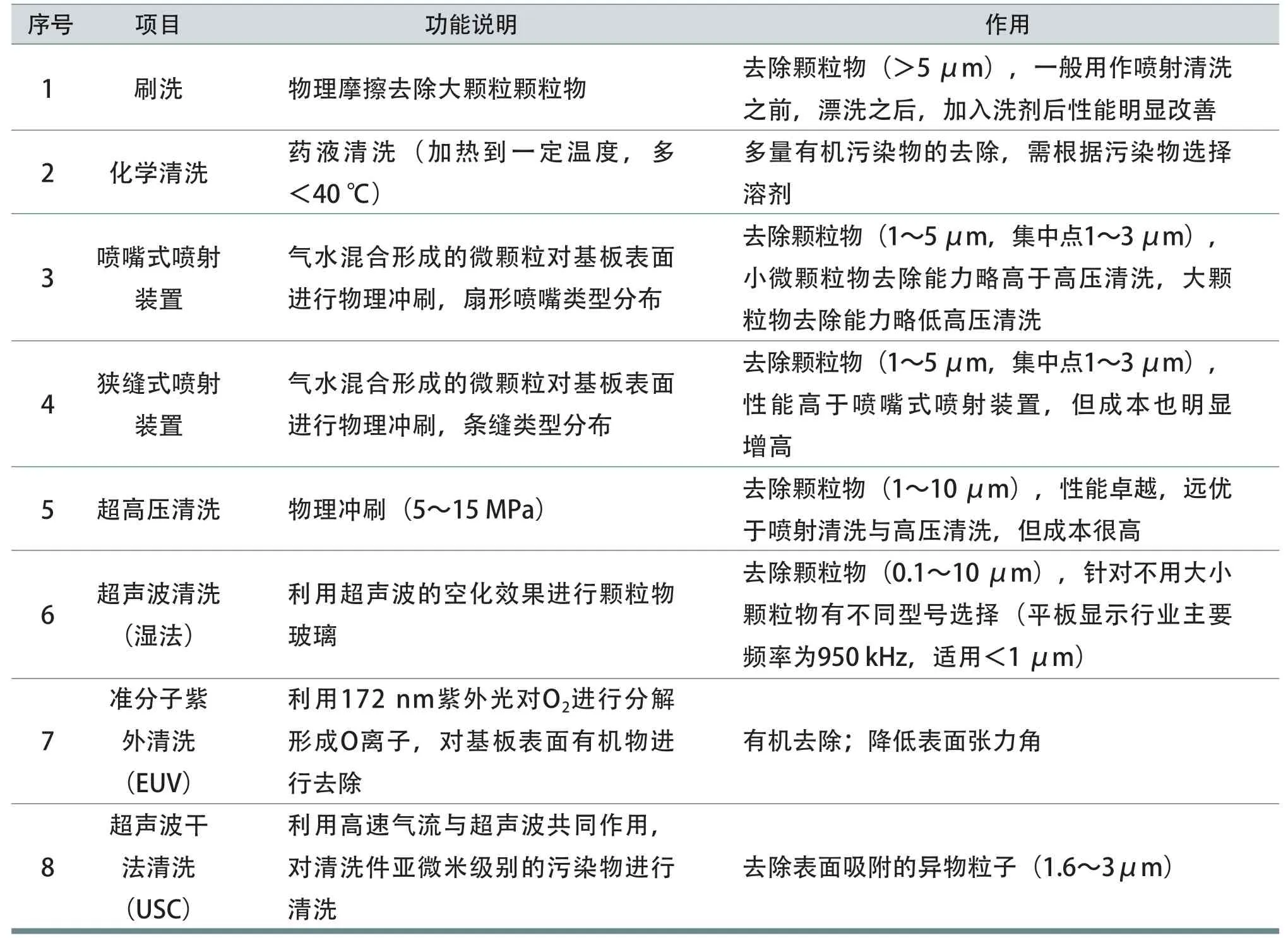

以上几种清洗方法不仅在原理上各不相同,清洗污染物的种类、粒径大小和效果也各不相同。表1对几种涉及的清洗方法进行了归纳和比较。

表1 各种清洗方法比较表

不同的清洗模组单元配置,在设备投资的成本方面相差很大。产线设备投资要求做到性价比最优,所以必须根据生产线的整体工艺需求指标来选择清洗工具,从而得到最优化的产线配置。比如,根据产品的工艺指标管控程度不同,可以选择不同的清洗模组搭配:

(1)相对工艺指标低的扭曲向列型液晶显示器(TN-LCD)清洗线设备:入料→化学清洗+刷洗→二流体清洗→HPMJ清洗→空气风刀干燥→红外干燥→EUV清洗→冷却→出料。

(2)相对工艺指标高的低温多晶硅(LTPS)、有机发光二极管(OLED)清洗设备:入料→EUV清洗→化学清洗+刷洗→二流体清洗→HPMJ清洗→兆声波水洗(可选)→空气风刀干燥→红外干燥→EUV清洗→USC清洗(可选)→冷却→出料。

5 结论

综上所述,在液晶显示器的配向膜涂布前清洗过程中,选择何种清洗方法及不同清洗模组之间如何搭配,必须以产品的定位为基础,根据产品的工艺指标管控来选择合适的设备配套,并且配合相关的工艺参数,才能在保证产品质量的基础上兼顾投资经济性的要求,任何过高或过低的配置要么影响经济性要么影响产品质量。