N-月桂酰基丙氨酸钠的绿色合成工艺研究

史立文 李帮国 裴壮壮 李忠红 刘炜康 魏 振 雷小英 洪玉倩

1.赞宇科技集团股份有限公司,浙江杭州,310000;

2.河南赞宇科技有限公司,河南鹤壁,458000

N-酰基氨基酸盐是一种典型的绿色表面活性剂,具有来源天然、表面性能好、刺激性低、复配性好和生物降解性好等优点,近年来被越来越多的应用于日用化学品、纺织助剂、农业助剂及生物医药等多种生产生活领域[1-4]。目前工业上生产N-酰基氨基酸盐主要采用水相法肖顿-鲍曼缩合工艺[5],该法以脂肪酰氯为原料,与氨基酸盐在水溶液中发生酰胺化反应制得。脂肪酰氯易水解导致产品副产物皂含量增高,使用酰氯生成等摩尔的NaCl副产物,酰氯原料来源的绿色性较差,均是水相法肖顿-鲍曼缩合工艺目前所存在的弊端和亟待解决的问题[6-8]。因此,开发新的N-酰基氨基酸盐合成路线及工艺,以更好地适应该类产品的大量需求是目前重点关注的方向。

N-酰基氨基酸盐的合成方法主要有化学法[9-11]、酶法[12-13]、化学-酶法[14]以及发酵法[15-16],酶法、发酵法等依赖于生物技术的发展,受限于酶的高成本和生物法普遍存在的产率偏低的问题,短时间内较难实现规模化生产,化学法仍是主要研究方向。化学法除传统的肖顿-鲍曼缩合工艺外,目前较为关注的有酯类化合物如油脂或甲酯酰胺化合成[10-11],转化率较低及未反应物的移除问题使得该法暂未推广。而采用脂肪酸与氨基酸直接脱水缩合工艺,仅生成副产物水,合成路线更加绿色,该法最早见于1975年Takizawa的专利报道[17],随后Woodbury等[18]对方法进行了改进,通过氮气保护和不断脱除反应中的水来提高了产率,而未能从根本上克服该法副产物含量高及产品色泽深的问题。曾平等[19]以月桂酸和N-甲基牛磺酸钠为原料,液体石蜡作为溶剂,硼酸作为催化剂,合成了N-月桂酰基甲基牛磺酸钠,因溶剂的使用仍需必要的后处理,使得成本偏高而未被推广。

笔者以月桂酸、丙氨酸和固体氢氧化钠(以下称固碱)为原料,在无溶剂体系下,通过特定的加料顺序和过程控制,在高温和氮气保护条件下合成得到了N-月桂酰基丙氨酸钠,利用FT-IR及ESI-MS确认了该产物的结构及组成,考察了搅拌条件、反应物摩尔比、中和剂用量、反应温度及时间对合成结果的影响。

1 实验部分

1.1 仪器与试剂

傅里叶红外光谱仪,FTLA 2000-104,ABBBomem Incorporation。高效液相色谱-质谱联用仪,Orbitrap Exploris 240,赛默飞世尔科技(中国)有限公司。

月桂酸(>99%,工业级),赞宇科技集团股份有限公司。L-丙氨酸(>99%,食品级),武汉盛瑞生物科技有限公司。氢氧化钠(颗粒状,AR);双氧水(30%,AR);石油醚(30-60℃,AR);硫酸(AR);无水硫酸钠(AR);国药集团化学试剂有限公司。

1.2 合成方法

采用特定的加料方式,首先在烧瓶底部加入定量固体颗粒状氢氧化钠(以下称固碱)作为反应中和剂,随后在氢氧化钠层上加入定量丙氨酸,最后在丙氨酸层上加入月桂酸,升温反应,通入氮气,依据带出水分判断反应进程。反应温度控制在160~200 ℃,至体系不再有水生成视为反应终点,加水配制为30%固含量的产品水溶液,调节pH值为7.5~8.5,加入少量双氧水在65~70 ℃进行漂色,反应完成后取样检测。

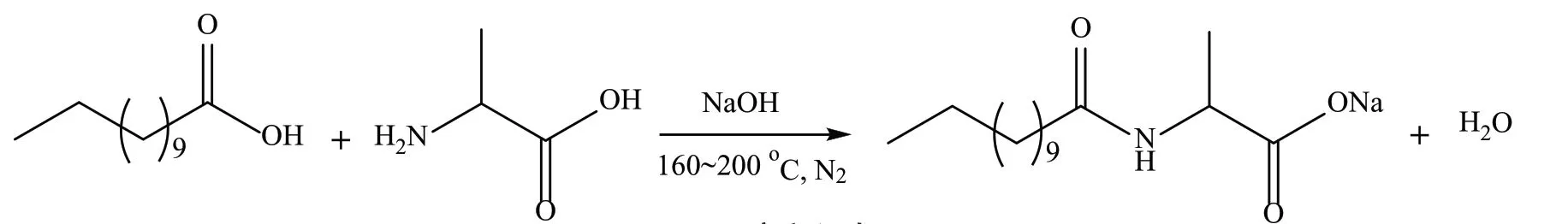

月桂酸与丙氨酸的酰化反应属于SN2亲核取代反应,反应方程式如图1。丙氨酸的氨基作为亲核试剂进攻月桂酸的羰基碳,并在碱性条件下脱水生成产物。特定加料顺序及过程控制手段,一方面保证少量碱作为中和剂缓慢释放从而促进反应进行;另一方面月桂酸与氢氧化钠发生接触极易发生皂化反应,羧酸盐较羧酸的酰化能力更弱,反应不可逆且不再生成主产物N-月桂酰基丙氨酸。反应过程月桂酸与固碱通过丙氨酸层的有效隔绝,避免了月桂酸的皂化副反应,并使固碱缓慢释放以促进反应进行。

图1 反应方程式

1.3 分析方法

反应产物主要为N-月桂酰基丙氨酸钠和副产物皂(月桂酸钠)的混合物,皂含量可反映主副产物的含量,故本文采用测定皂含量来判断反应结果。采取酸化-萃取-重量法测定产品中皂(月桂酸钠)含量。准确称取5~10 g样品,加入100 ml 50%乙醇溶解,稀硫酸溶液调至体系至甲基橙指示剂变色,转移至分液漏斗。在分液漏斗中加入100 ml石油醚,充分振荡后静置分层,将水层转移至另一分液漏斗中,再用25 ml石油醚萃取2次,合并石油醚层,用50%乙醇洗至甲基橙指示剂显中性。醚层经无水硫酸钠干燥后,挥去石油醚,在室温下吹入空气除去残留石油醚,记录醚层挥干瓶前后的差重,依据萃取出月桂酸重量与取样重量计算得到产品的皂含量。

1.4 表征方法

红外光谱(FT-IR):采用压片法测定合成产品在4000~500 cm-1范围内的红外光谱图。

电喷雾质谱(ESI-MS):使用电离源ESI-,毛细管电压3.5 V。

2 结果与讨论

2.1 产品的结构表征

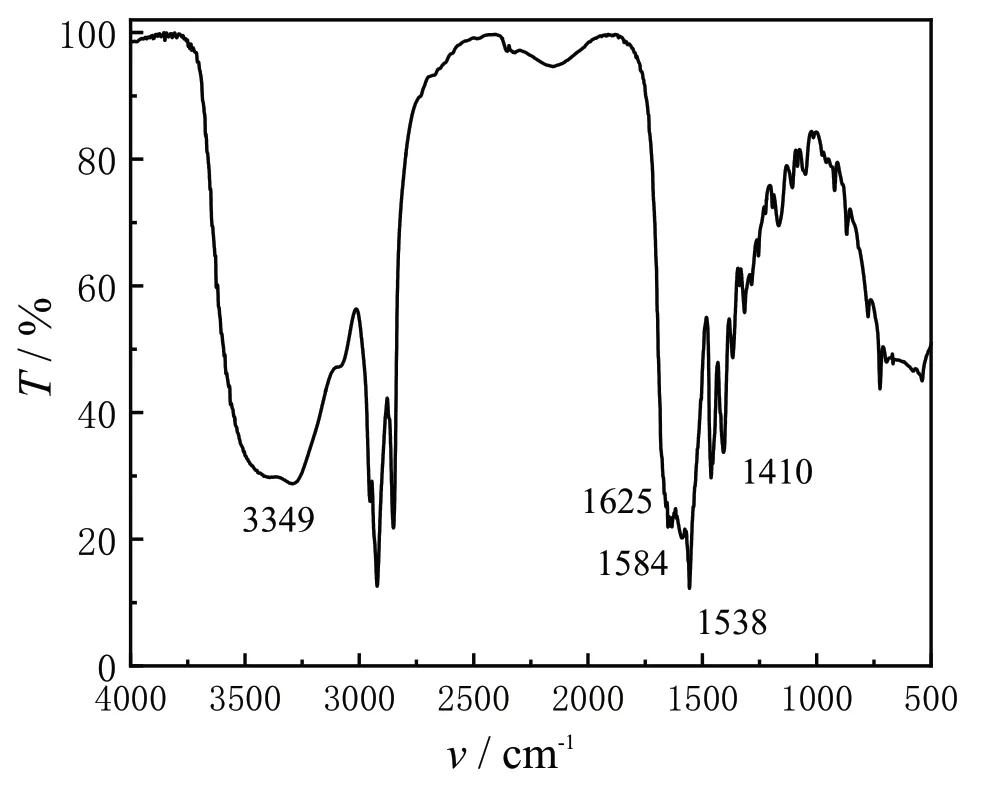

图2为N-月桂酰基丙氨酸钠产品的FT-IR图,可以看出在1625 cm-1处出现酰胺键C=O伸缩振动吸收峰;在3349 cm-1和1538 cm-1处分别出现酰胺N-H伸缩和变形振动吸收峰;在1410 cm-1处出现C-N伸缩振动吸收峰;在1584 cm-1处为-COONa基团的羧酸吸收振动峰,结合红外谱图可以基本确认产品主要产物为N-月桂酰基丙氨酸钠。

图2 N-月桂酰基丙氨酸钠的FT-IR图

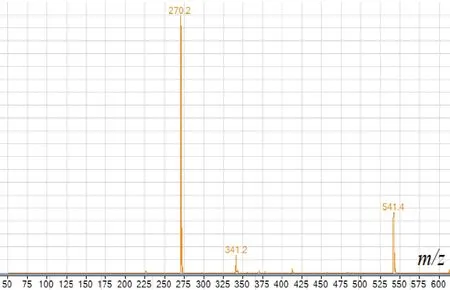

图3为N-月桂酰基丙氨酸钠的ESI-MS质谱图,负离子模式下N-月桂酰基丙氨酸钠反映为N-月桂酰基丙氨酸的负离子形式,对照N-月桂酰基丙氨酸的分子量271,m/z=270证明产品主要产物为N-月桂酰基丙氨酸钠。另外m/z=341离子峰应为月桂酸与两分子丙氨酸缩合产物,对照N-月桂酰基丙氨酸再与一分子丙氨酸缩合得到的N-月桂酰丙氨酰丙氨酸分子量342。结果充分证明了主要合成产物为N-月桂酰基丙氨酸钠。

图3 N-月桂酰基丙氨酸钠的质谱图

2.2 工艺方法探究及优化

2.2.1 物料混合形式的考察

为研究脂肪酸直接一步法合成N-酰基氨基酸盐的绿色可行的工艺方法,笔者仅基于无溶剂体系下的实验进行研究。最初考察了月桂酸与中和后的丙氨酸钠直接反应,结果发现,体系中水分生成后与表面活性剂及月桂酸体系发生乳化,使体系黏度变大,不利于反应进一步推进,最终月桂酸转化率低,产品皂含量在8.00%以上。因此,笔者将丙氨酸与月桂酸的直接反应,而丙氨酸中氨基的亲核能力弱于丙氨酸钠,适当的碱的补充对于反应具备必要性。如文中1.2中所述,采取了特定的加料顺序及搅拌控制,通过固碱的缓慢释放,推进反应进行的同时以保证反应体系稳定避免乳化,从而获得较好的实验结果。

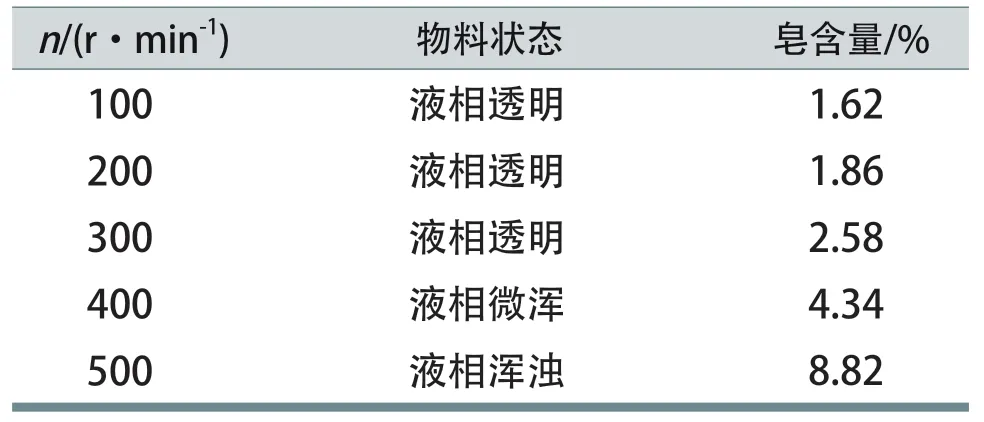

物料的状态与混合方式直接影响化学反应的效率及竞争反应的结果。控制合成过程中仅搅拌体系中液相,尽可能防止固液相的物理混合,保持体系较好的分层。固定反应物摩尔比月桂酸∶丙氨酸∶固碱 = 1.00∶1.10∶1.00,180 ℃下反应18~24 h,调节机械搅拌为不同转速,观察物料搅拌状态,并对合成产品的皂含量分析,结果如表1。

表1 搅拌速度对反应过程及结果的影响

结果发现,转速较高时,对体系物料状态扰动大,固碱与月桂酸直接接触增加,皂化副产物增高。可以看出转速在300 r/min以下时,液相澄清透明,对应产品的皂含量明显降低,且转速越慢,反应结果越好。因此,该工艺的控制方式应为尽可能慢的转速,保证固碱的缓慢释放,推动反应平缓进行。

2.2.2 反应摩尔比的考察

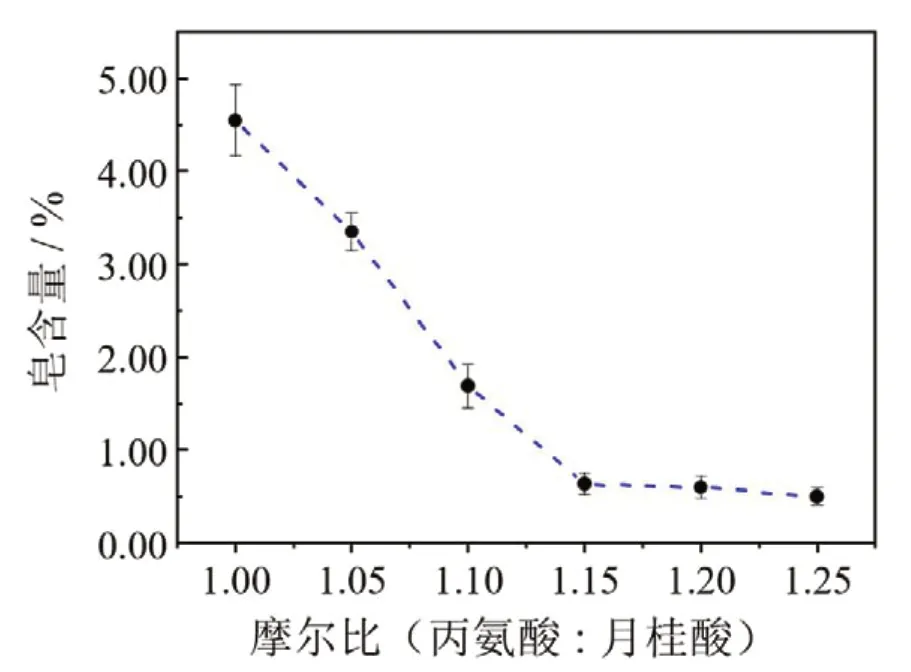

反应摩尔比直接影响反应的转化率及工艺方法及经济性,对月桂酸与丙氨酸、固碱的反应摩尔比进行探究。固定搅拌速率为100 r/min,反应温度180 ℃,月桂酸∶固碱=1.00,改变丙氨酸投料量,平行实验并分析产品中皂含量,实验结果如图4。

图4 丙氨酸摩尔比的影响

结果发现,随着丙氨酸的摩尔比增大,皂含量逐渐降低,原因是丙氨酸与月桂酸反应量不足时使得月桂酸与固碱的皂化副反应增加。因此,应适当加大丙氨酸的投料量以保证主产物的转化率,结果表明丙氨酸摩尔比在1.15时,可基本保证皂含量维持在较低水平。

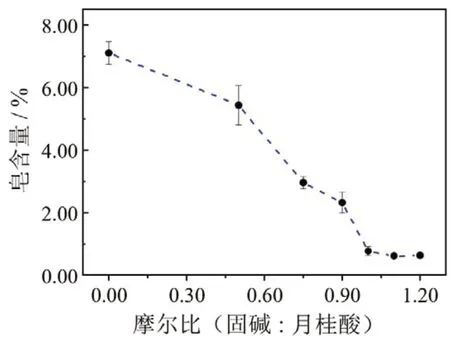

进一步考察中和剂固碱的用量,固定搅拌速率为100 r/min,反应温度180 ℃,月桂酸∶丙氨酸 =1.00∶1.15,改变固碱投料量。平行实验并分析产品中皂含量,实验结果如图5。

图5 固碱摩尔比的影响

结果发现,无固碱加入时产品皂含量即未反应月桂酸的含量较高,随着固碱的用量增加,产品的皂含量不断减少,固碱摩尔比在1.10时,产品皂含量最低,继续增加固碱量影响很小,说明在文中的控制方法下,实现了碱的缓慢释放,同时证明了碱在体系中推进反应进行的必要性。

2.2.3 反应温度及时间的考察

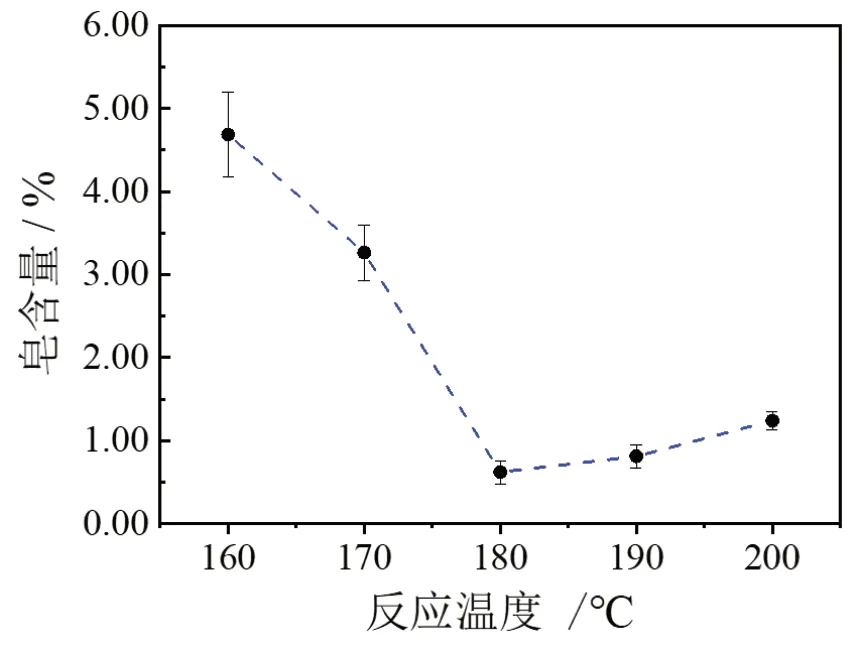

反应温度直接影响脱水酰胺化反应的速率。固定搅拌速率为100 r/min,反应摩尔比为月桂酸∶丙氨酸∶固碱=1.00∶1.15∶1.10,调整反应温度并考察,实验结果如图6。结果表明,随温度的增加皂含量明显下降,皂含量到180 ℃时到达最低值0.62%,随后温度继续升高皂含量有所增加。

图6 反应温度的影响

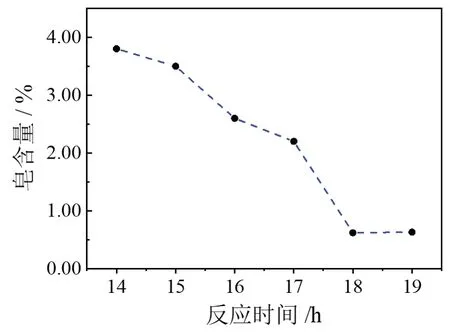

跟踪优化条件下皂含量随反应时间的变化,未反应月桂酸在文中检测方法中也以皂的形式被检出,以皂含量的变化表征实际反应进程,实验结果如图7。结果表明,在温度为180℃,摩尔比月桂酸∶丙氨酸∶固碱=1.00∶1.15∶1.10的条件下,反应需18 h使月桂酸反应完毕。

图7 反应时间的影响

3 结论

以月桂酸、丙氨酸和氢氧化钠为原料,通过特定加料顺序和搅拌控制,避免了碱与月桂酸直接接触发生皂化反应,同时保证了氢氧化钠中和剂的缓慢释放来推进酰胺化反应进行。对物料混合形式、摩尔比、温度等条件优化后,得到最佳反应条件为摩尔比月桂酸∶丙氨酸∶固体氢氧化钠=1.00∶1.15∶1.10,180 ℃下反应18 h,此时N-月桂酰基丙氨酸钠产品中皂含量低至0.62%。

该工艺直接采用脂肪酸为原料,无需酰氯化等中间工艺路线,工艺流程更短,符合N-酰基氨基酸盐的绿色合成工艺开发理念。该法无溶剂使用,通过合理的过程控制手段,克服了传统脂肪酸酰胺化工艺产品皂含量高、色泽深的缺点,可为脂肪酸直接合成N-酰基氨基酸盐的绿色工艺研究提供思路。