硅光电倍增管偏置补偿电源电路设计

李飞,庞晓东,徐陈勇

(公安部第一研究所北京中盾安民分析技术有限公司,北京 102200)

硅光电倍增管(SiPM)是一种半导体光子探测器,其性能特点与传统的光电倍增管PMT(Photomultiplier Tube)相当。SiPM 具有固态传感器的实际优势,它由许多个工作在盖革模式下的雪崩二极管APD(Avalanche Photo Diode)组成。目前的SiPM 器件普遍存在击穿电压随温度漂移的问题,温度又影响其增益,同时增益又与其偏置电压有关,所以温度的变化最终对图像的重建、能量的分辨率造成影响[1-2]。

传统的温度补偿方法为信号幅度补偿,即通过温度传感器获取并分析探测器能量测量结果随温度变化的规律,设定校正系数,达到校正测量结果的目的[3-5]。此外,还通过低温制冷以及特定稳压二极管等进行温度补偿,以上方式由于复杂的电路设计、大体积和高成本而大大降低了其普遍实用性,该文为了减少甚至消除温度变化引起的增益漂移,设计了可随环境温度实时调节变化的SiPM 补偿电压系统,实现了偏置电压的相对稳定。

1 系统设计

1.1 SiPM简介

硅光电倍增管(SiPM)在盖革模式下偏置时,产生的光电流与已激发的微电池数量成比例[6-7]。SiPM的增益G定义为每个检测到的光子产生的电荷量,是过电压和微电池电子电荷的函数:

式中,ΔV为过电压,C为单个APD 在雪崩放电时的等效电容,q为电子电荷。Vbias为加在SiPM 的偏置电压,Vbr为击穿电压,即SiPM 耗尽区产生的电场强度足以产生盖革放电的偏置点。

暗计数率(DCR)主要是在活性体积中产生的热电子的计数,每个暗计数都是热产生的电子在高场区域引发雪崩的结果,DCR 是有效面积、过电压和温度的函数。如果阈值可以设置在单光子水平之上,那么噪声引起的错误触发可以显著减少[8]。

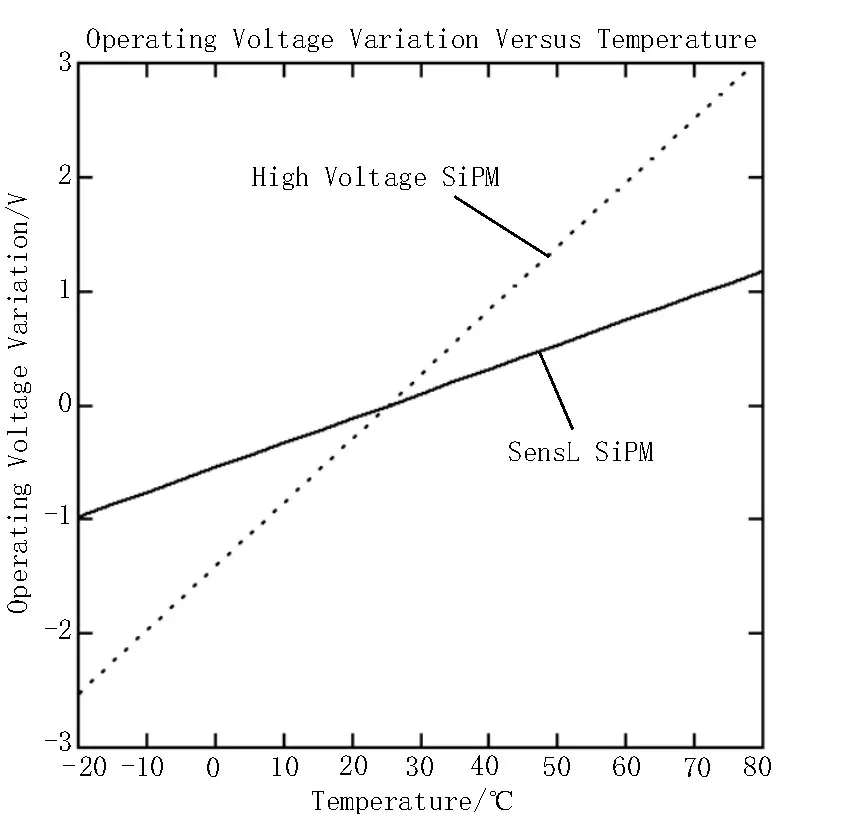

SiPM 温度和电压的关系如图1 所示,要使SiPM相对稳定地工作,系统必须提供稳定的过电压或者使设备工作在稳定的温度下。

图1 SiPM温度和电压关系

1.2 系统搭建

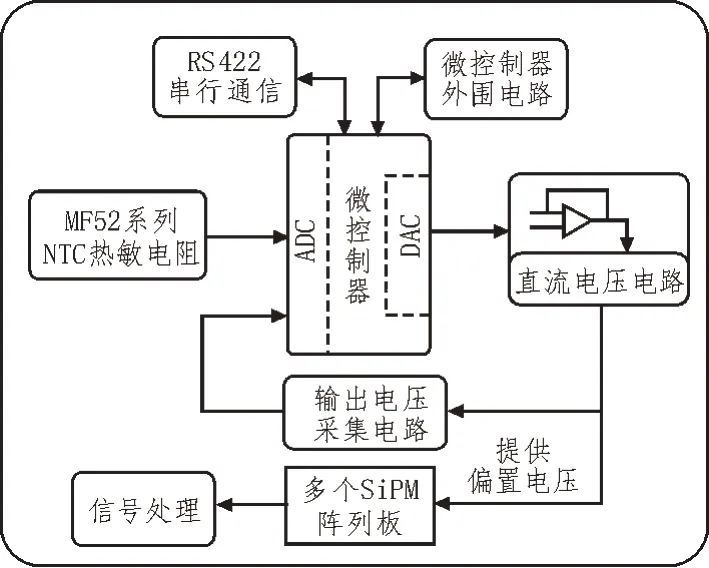

硅光电倍增管偏置补偿电源电路系统框图如图2 所示,该系统主要是由微控制器(STM32L151)、片上12 位的ADC、12 位的DAC、MF52 系列NTC 热敏电阻、直流电压电路、输出电压采集电路以及微控制器外围电路组成。

图2 电源电路系统框图

微控制器通过ADC 采集MF52 系列NTC 热敏电阻器值,经过温度计算公式确定当前温度的变化程度,最终通过DAC 输出对应的电压值来调节偏置电压电路,从而实现温度和偏置电压电路的线性关系,RS422 串行通信电路主要输出当前的温度值,通过串口打印功能进行实时温度监控。

2 硬件电路设计

偏置补偿电源电路主要是由温度探测和电压校正放大两部分组成。温度探测器件紧贴SiPM 阵列板,通过微控制器控制ADC 实时读取探测器电阻值,并根据微控制器中预设的温度增益曲线实时校正输出数据,调整电压校正放大电路输出的电压,最终输出稳定、线性的电压值。

2.1 温度探测

NTC 是负温度系数热敏电阻,是由Mn-Co-Ni 氧化物充分混合后烧结而成的陶瓷材料制备而来,其电阻值对温度变化敏感。随着本体温度的升高,NTC的电阻值呈非线性下降,这是NTC的特性[9-10]。

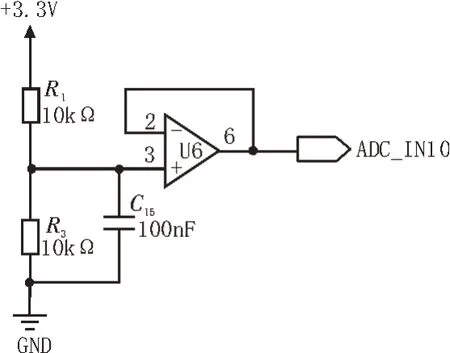

温度采样电路中高精度分压电阻R1的选择主要由两个方面决定,第一由于分压电阻会影响温度区间的分辨率,所以需要关注实际使用的是高温区还是低温区。第二由于流过NTC 的电流是有限的,需要选择合适的分压电阻确保NTC 自身流过额定的电流值[11-12]。温度采样最简单实用的电路如图3 所示。

图3 温度采样电路图

根据热敏电阻的温度计算公式RT=R×EXP(B×(1/T1-1/T2))可以得到温度T1与电阻RT的关系[13]。

T1和T2代表开尔文温度,RT是热敏电阻在T1下的阻值,R是热敏电阻在T2常温下的标称阻值,B是热敏电阻的固有参数(3 950K)。通过电阻分压计算,最终得出ADCIN10=R3/(R1+R3)×212,其中,212代表了ADC 的分辨率。

2.2 直流电压电路

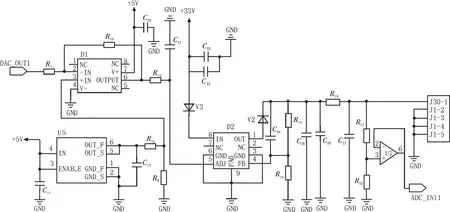

由于SiPM 需要的偏置电压精度较高,电压调整率小于0.1%,输出电压纹波小于1%。因此,设计的直流电压电路如图4 所示,由基准电压源U5、低输入失调电压的精密运算放大器D1、线性低压降的可调节电压跟踪稳压器D2、高精度电阻以及具有低ESR的陶瓷电容器组成。电压拓扑电路图如图4 所示。

图4 电压拓扑电路图

基准电压源U5 采用T1 公司生产的低漂移、低功耗、低温度系数的REF3433 小尺寸系列芯片,输出电压为3.3V,初始精度为±0.05%。差分输入选用OPA330(CMOS 运放、轨到轨输入和输出),它具有超低的输入失调电压和低噪声,可以保证电压的输出精度。差分运算的OPA330 其中一个引脚接入由基准电压源提供的参考电压,运放的另一输入引脚连接微控制DAC 输出电压,经过运算后得到合理的调整电压。即通过运放输入端“虚短”和“虚断”的特性计算得出差分运放的传递函数:

差分运放的输出最终接入稳压器的VADJ输入端,对稳压器输出电压进行线性反馈调整。

电压电路采用的线性稳压器D2 选用T1 公司生产的TPS7B4254-Q1 芯片,该芯片具有宽输入电压范围、±4 mV 超低输出跟踪容差、±160 mV 输出电流能力等优点。稳压器D2 通过外部电阻分压器将OUT 和FB 引脚连接在一起,输出电压VOUT=VADJ×(1+R14/R15)。其中,C24电容为前馈电容器,主要用来保持环路稳定。

2.3 微控制器和电压采集电路

2.3.1 输出电压采集电路

微控制器将稳压器输出电压通过电阻分压后再进行另一路ADC 采集,主要是将采集到的实际输出电压在微控制器内部进行转换,将理论输出电压和实际输出电压进行对比校正,电路图如图4 所示。假设反馈采样电压在AD 转换后得到的电压为:

事先测出各个温度下的电阻值,并将它们写成表格的形式存入到STM32 内部存储器中,后续根据不同温度读取不同的值。

2.3.2 微控制器

微控制器选用ST 公司低功耗的32 位芯片STM32L1,该芯片集成了高性能ARM Cortex-M3 RISC 内核,最高工作频率为32 MHz,有6 个通用定时器、多个USART 以及片上集成12 位的ADC 和DAC 等优点。

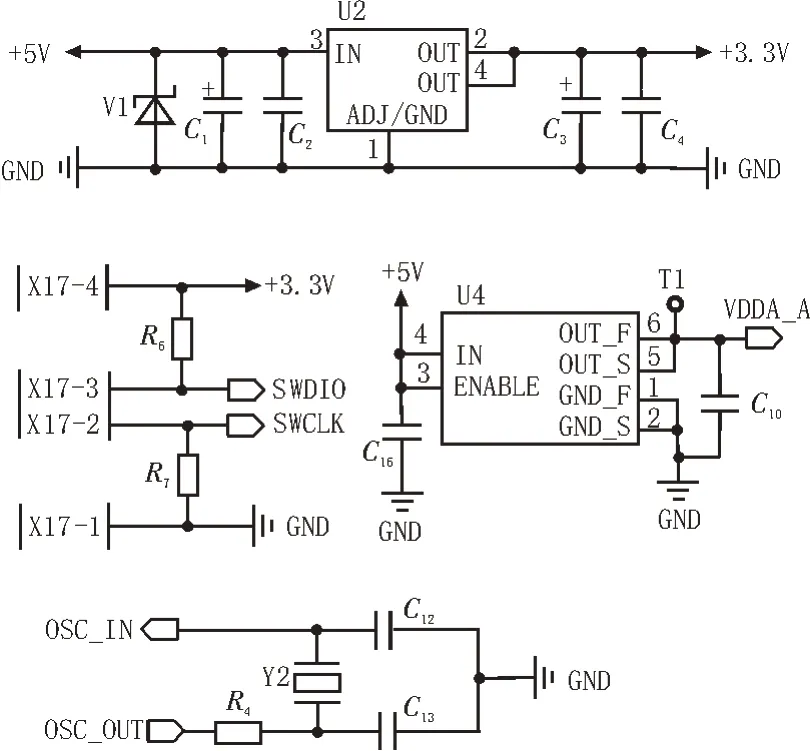

微控制器采用TI 公司生产的LM1117 芯片提供3.3V 供电电压,采用外部8 M 晶振,通过在芯片周围增加不同电容进行滤波[14],微控制器内部ADC 参考电压由外部高精度参考电压源芯片REF3433 提供。微控制器采用SWD 方式进行在线调试和程序下载。微控制器供电以及外围部分电路如图5 所示。

图5 微控制器供电以及外围电路

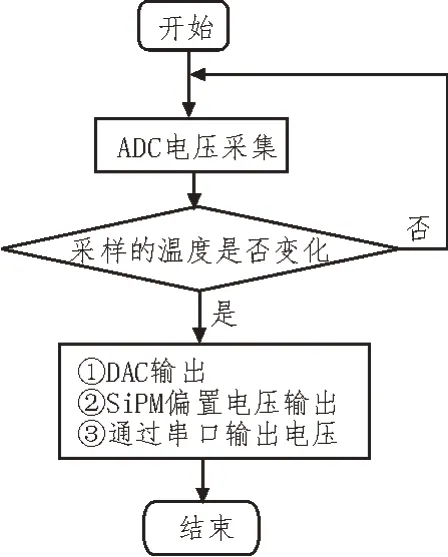

微控制器内部采用时间轮询法,通过ADC 采集当前热敏电阻值,通过数据列表将电阻值转换为对应的温度,同时将对应的温度换算成该温度下SiPM所需的偏置电压,其次将当前采集到的SiPM 偏置电压分压值转换为同一度量单位,前者作为给定值,后者作为测量值,进行PID 运算,得到校正电压值,最终通过DAC 引脚进行输出,通过控制线性稳压器D2 实现了对SiPM 偏置电压的精密调整。同时,通过串口将温度和电压进行固定频率(1 s/次)输出,方便工作人员监控。微控制器简易流程图如图6 所示。

图6 微控制器简易流程图

2.4 RS422串行通信

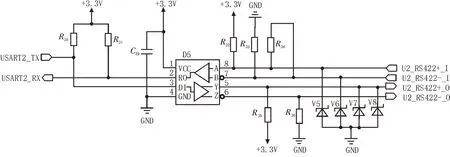

串行通信芯片选用SIPEX 公司生产的SP3490E型收发器进行数据通信,它是一种全双工数据接口,点对点进行通信[15-16]。该芯片ESD 耐压值为±15 kV,芯片和微控制器连接的接收和发送信号引脚采用4.7 kΩ的上拉电阻,以增加抗干扰和防静电的能力,每对差分信号间采用120 Ω电阻进行阻抗匹配,信号线上采用820 Ω电阻。每对差分信号线通过双向瞬态抑制二极管P4SMA18CA 进行保护,将过冲电压箝位于一个预定值,有效地保护电子芯片不受损坏。串行通信电路拓扑图如图7 所示。

图7 串行通信电路拓扑图

3 主要性能测试

3.1 直流电压电路测试

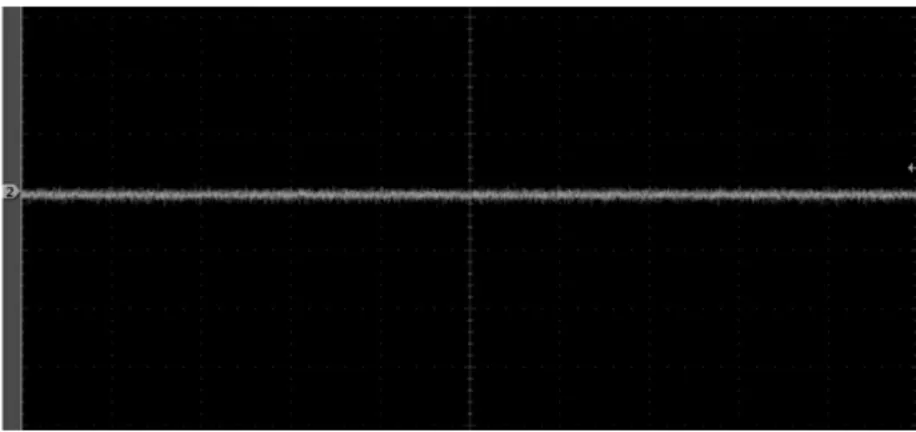

将热敏电阻更换为精密可调电阻器,使线性稳压器输出稳定的电压值,使用高精度万用表,每隔5 min 进行输出电压测量,连续测量2 h,测量电压记录如表1 所示,测量电压的平均值为26.803V,最大偏差仅为0.02%,电压值范围为0~50 min。稳压器输出电压纹波电压小于1%,如图8 所示。

表1 测量电压记录

图8 稳压器输出电压纹波

3.2 上位机数据监控

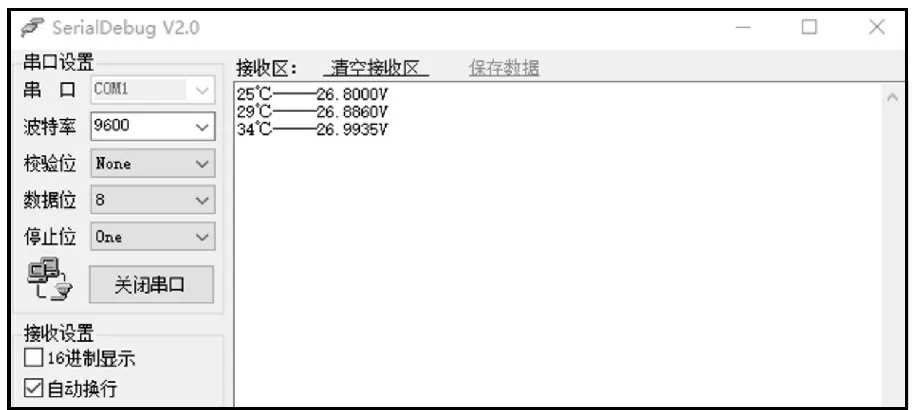

微控制器通过RS422 串行通信接口将当前测试的温度和电压以固定时间间隔1 s 进行输出,此处仅在串口调试助手进行显示,如图9 所示。

图9 温度电压显示

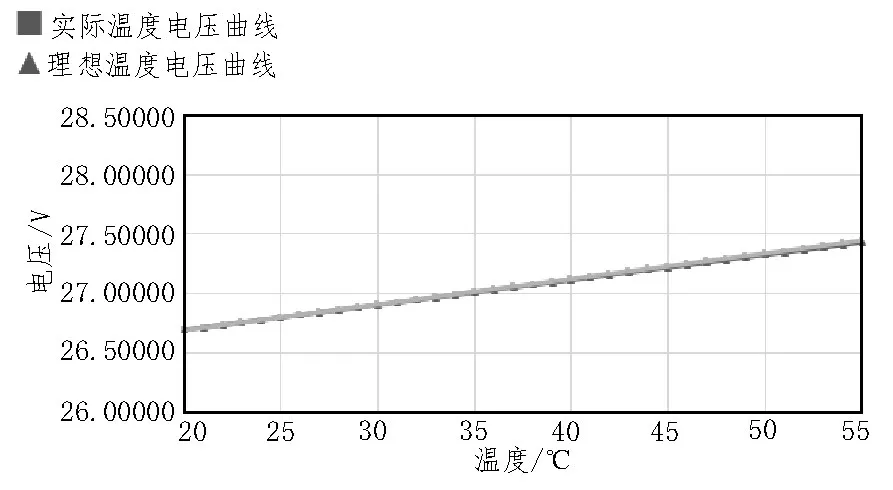

3.3 直流电压电路效果测试

该设计采用onsemi 公司生产的C 系列8×8 硅光电倍增管阵列,光敏面积为6 mm,其增益可达106,理想工作电压范围为26~27 V。根据数据手册查阅可知,这款SiPM 线性温度系数为21.5 mV/℃,根据公式Vout=KR×T+Vbias进行计算,理想输出电压与温度的线性拟合方程为Vout=0.021 5×T+26.8 V,根据线性方程描绘出理想线性曲线。在不同温度下对设计电路进行输出测试,每隔5 ℃进行测量,数据记录后描绘曲线,从线性拟合结果来看,二者的线性相关系数为0.999 16,结果表明线性度很好。SiPM 电压温度线性曲线如图10 所示。

图10 SiPM电压温度线性曲线

4 结论

该文采用热敏电阻作为采样电阻,设计了具有温度补偿功能的SiPM 偏置电源电路,并进行了相关测试和实验,实验结果表明,该设计中输出的电压稳定可靠,电压温度变化曲线和理想曲线有很好的契合度。最终结果表明,该系统能补偿温度变化引起的输出电压漂移,进而提高了探测器偏置电压的稳定性。此外,该设计可通过简单修改稳压器输出分压电阻和调节比较器反馈电阻的方法,为不同偏置电压需求的电路提供对应的电压。该设计方法操作方便简单,具有很强的实用性。