数控机床闭环智能监控系统的设计

李丛俭

(华北机电学校, 山西 长治 046000)

0 引言

智能传感器、数字化控制等相关技术及计算机网络的快速发展,加快了生产制造业的智能化、网络化进程。数控机床在实际生产过程中,由于监控及数据采集方法不足,限制了生产线的智能化发展[1]。基于此,不同类型数控机床监控系统应运而生,其中CPS(信息物理融合系统)架构可实现物理世界与信息空间间的有效融合[2]。通过CPS 构架,数控机床智能监控系统可解决目前计算机技术、控制技术的局限性,实现数控加工过程监控的智能性、高效性及实时性。当前国内外相关机构对数控机床监控CPS 的理论分析及实际应用进行了一定研究,但由于CPS 理论研究不足,关于智能监控CPS 设计尚无理论体系指导,在一定程度上限制了智能监控CPS 的发展[3]。对此,基于CPS 体系设计了数控机床智能监控系统。

1 CPS 及监控技术分析

1.1 CPS 分析

CPS 为物理世界、信息空间之间相互融合及交互的全新研究方向,其由物理设备、网络设备及计算机设备等融合为一体,为实现共同工作目标,所有设备协同合作。CPS 较传统数据采集系统、嵌入式系统具有自制性、多维度开放性及系统融合性等特性[4]。

将物理实体抽象于信息系统是实现CPS 物理世界与信息空间融合的基础。针对当前深度融合存在问题,国内外相关研究人员进行了大量研究,从多角度提出CPS 应用方法,黎小华等基于嵌入式装置计算资源的有限性,将CPS 抽象为控制层、服务层、环境层三层结构[5];王云等基于系统实际执行组件及感知组件间的数据交换,提出了包括决策层、网络层、感知控制层的CPS 构架[6]。

1.2 数控机床监控系统存在问题

当前传感器、高性能驱动及数字控制等技术的飞速发展,给数控机床监控技术带来新的考验。由于客户需求不同,柔性小批量制造成为主要生产形式,但当前数控机床控制架构多为批量生产线形式,难以满足多样化的小批量需求,因此小批量定制制造将逐步取代批量生产线制造[7]。与传统批量制造监控系统不同,柔性制造系统在车间活动信息组织、信息变换及车间工作智能指导、智能评定等方面对监控技术具有较高要求;此外,数控机床随着制造技术的发展,呈现智能化、自主化趋势,一方面要求数控机床实时采集监测状态信息,另一方面通过机器学习、大数据分析等技术评估、响应状态信息,基于响应,控制机床动作。传统监控系统以监测为主,在机床动作控制方面较弱,无法实现双向控制[8]。因此,数控机床监控系统亟需全新体系构架,以满足智能化、个性化制造要求。

2 CPS 体系结构

2.1 智能监控系统分析

本文数控机床监控系统采用面向服务的结构体系,综合监控CPS 特性及CPS 策略,根据实际加工需要,利用网络、信息、计算机方面CPS 的相关技术,完成数控机床工作状态、加工过程、刀具状态及加工工件四个维度监控,并基于此通过加工过程的数据智能化分析、可视化三维复现、异常情况预警等实现加工过程的刀具自动更换、误差自动补偿等控制,自动处理加工中的异常情况。因此,文中面向CPS 的数控机床监控系统较传统监控系统具有生产过程实时监测、自治性较高及实施智能控制更加精准的特点。

2.2 智能监控系统设计

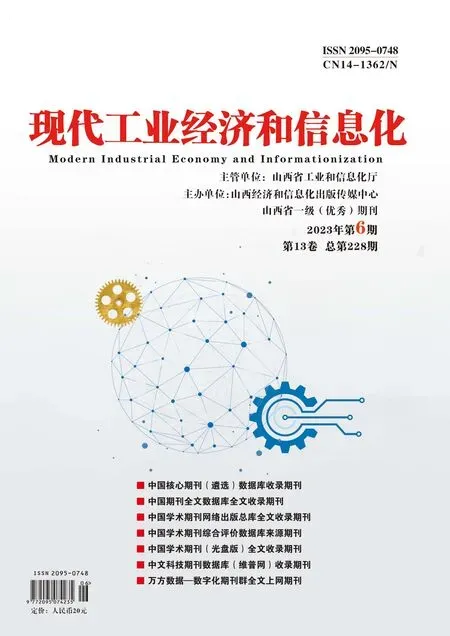

基于CPS 抽象构架,针对传统数控机床监控系统存在问题,设计了基于“信息采集—数据分析—策略决策—动作控制—信息反馈”的闭环数控机床智能监控系统,如图1 所示。该体系由决策应用层、网络层及感知控制层三部分构成。

图1 CPS 架构数控机床智能监控系统

2.2.1 感知控制层

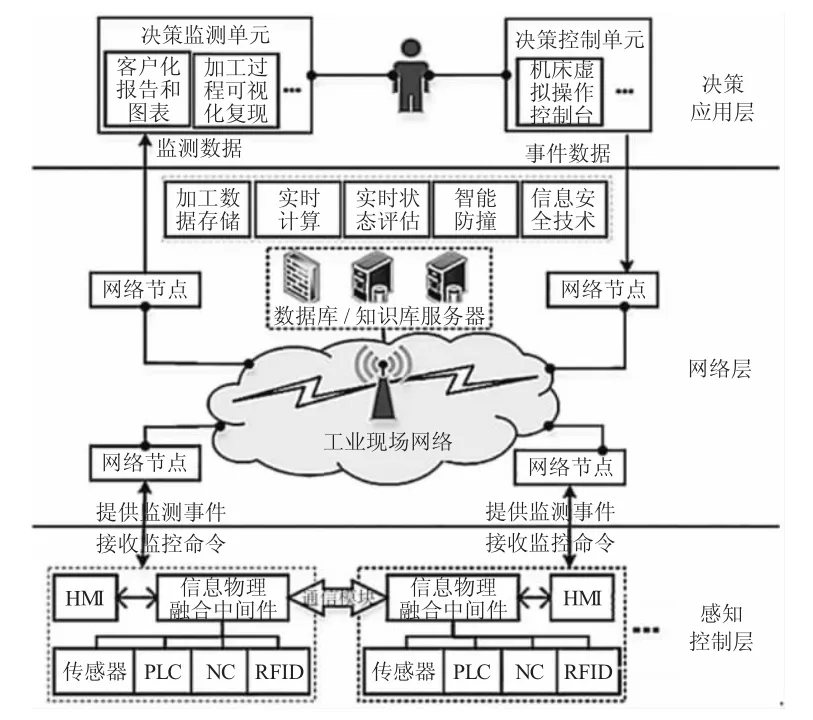

感知控制层可实现物理世界与信息空间的高效融合,其不仅满足远程控制、数据信息采集及通信等功能,而且具有特征提取、数据清洗等智能应用特性[9]。基于此,设计数控机床信息物理融合中间件,如图2 所示。

图2 数控机床信息物理融合中间件

中间件由命令处理程序、控制器、可视化图库、数据采集管理、设备驱动程序、应用接口及通讯服务构成。控制器作为管理核心,采取MVC 设计模式,对模块的整体的逻辑、数据及规则进行直接管理,一方面将实时采集数据变换为视图命令或处理模型,另一方面根据控制指令,对数控机床的工艺参数进行调整,进而确保数控机床的及时控制及管理。可视化图库以人机界面图形库的方式实现了工作人员查看远程控制指令及机床实时工作状态,完成人机的信息交互。设备驱动程序一方面完成RFID、NC、PLC、传感器等部件的数据信息收集,另一方面实现与其他中间件的通信,该部分设计有GPIO、IPV6、IPV4、ZigBee 四种通信驱动程序,以满足异构网络互联。数据采集管理完成设备驱动程序中传感器数据、加工参数等与工件加工有关的工程数据提取。应用接口实现按照用户需求调取应用模型,提供数据清洗、特征提取等智能应用。通信服务采用基于XML 的访问协议。

数控机床信息物理融合中间件可实现联网数控装置的高效协调。一方面,将有关数控装置相关联,实现局域网内中间件对数据冗余进行处理,降低网络层带宽损耗。另一方面网络层监控指令通过中间件协调控制数控装置,提高了生产线的智能化及集成化,实现了柔性小批量生产。

2.2.2 网络层

网络层一方面可为决策应用层提供实时数据信息,确保了数据分析结果的可靠性;另一方面为感知控制层提供海量数据储存,作为CPS 架构核心,在智能监控系统中具有平台作用[10]。云平台基于虚拟技术,通过整合网络分布资源,强化储存、计算能力,为此本文采用云平台,实现加工信息的智能分析及海量存储。数控机床中间件通过SOAP 封装监测数据信息,并将其发送与基于云平台的知识库、海量数据库、实时数据库,实现生产过程监控及历史数据留存。基于此,通过数据分析、数据管理、模式识别、深度学习、机器学习、过程可视化等智能数据分析及储存技术,实现数控机床的智能化、自动化控制。

2.2.3 决策应用层

决策应用层面向工作人员,由决策控制单元及决策监测单元组成。决策控制单元可为工作人员提供数据分析结果,工作人员通过网络将控制指令发送与联网数控机床,实现机床的远程控制[11]。决策监测单元包含三维可视化复现、加工过程仿真、客户化报告等功能。可视化复现可实现工作人员对全部联网机床工作状态进行监测,提高工作人员的判断力及感知力。

此外,面向CPS 的数控机床智能监控系统具有无线通信功能,可通过PC、智能手机查看及控制联网机床工作状态,使各机床均成为网络节点,加快了无人化生产线进程。

3 智能监控系统的应用

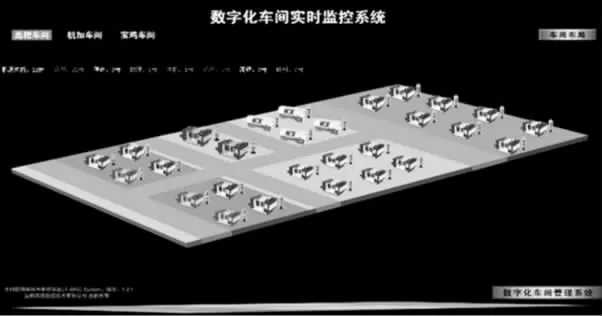

蓝天开放总线式数控系统满足高精、高速、复合及网络化开发需求,如图3 所示。监控系统采用C/S构架与B/S 构架相结合的形式,如图4、图5 所示,在满足加工信息实时采集的前提下,精准判定数控机床运行工况,提取异常信息,并依据异常状态处理及响应规则进行反馈控制。

图3 蓝天总线开放式数控系统网络化平台

图4 B/S 构架图

图5 C/S 构架图

当前,文中设计系统已实现了数控装置的集中控制、实时数据采集、过程仿真、程序传输、故障分析、信息统计等功能,基于对数控机床联动坐标控制、动态解析坐标轴耦合关系及移动部件精准建模,完成了数控机床动/静部件的交互控制及动态加载。实际加工中对机床刀具参数、原点设置等信息采集及毛坯、工装状态自动化检测,自动建立虚拟运行环境,通过采集高实时度运行数据,实现实际加工的高仿真度、超低时延的可视化三维复现。

系统基于对加工状态精准评估,智能化提取加工中的例外及异常信息,综合已构建的状态异常响应及处理机制,实现了加工状态异常评估、时间智能预测、状态异常自动预警等功能,大幅提升了数控机床加工的智能化监控水平。

3 结论

基于CPS 应用策略,通过蓝天数控系统网络化平台,设计了包含网络层、感知控制层及决策应用层的智能监控系统,较大程度上提升了数控机床加工的智能化监控水平。但当前面向CPS 构架的数控机床智能监控系统尚存在网络实时性不高、状态监控技术匮乏等问题。因此,为实现数控技术与CPS 的进一步融合,需突破目前控制方式、计算模型及通信技术限制,从理论及技术方面对该技术进行进一步的研究。