基于CEL方法油箱跌落过程结构动态应力分析

刘振光 何兴云 王永勤

摘要:空投车辆着陆过程的冲击应力分布状态影响空投车辆油箱的服役可靠性。针对空投车辆跌落过程油箱结构的冲击应力规律研究,建立了充油75%的油箱有限元模型,采用CEL方法对油箱进行流固耦合计算,结合实车空投试验,分析了油箱本体动态应力分布以及液体状态。结果表明:跌落冲击过程,油箱壳体与内部隔板翻边搭接位置处应力最大;油箱底部橡胶缓冲垫是降低油箱结构动态应力的有效形式,缓冲垫接触面积达到原来的四倍,油箱结构动态应力下降10 MPa。研究结果对空投车辆油箱服役可靠性提升有重要的理论指导,也可为空降车空投结构设计与校核提供理论依据。

关键词:跌落冲击;动态应力;CEL方法;流固耦合

中图分类号:TH122 文献标志码:A doi:10.3969/j.issn.1006-0316.2023.03.002

文章编号:1006-0316 (2023) 03-0008-07

Structural Dynamic Stress Analysis of Fuel Tank During Dropping Process

Based on CEL Method

LIU Zhenguang,HE Xingyun,WANG Yongqin

( Jianglu Electromechanical Group Co., Ltd., Xiangtan 411100, China )

Abstract:The impact stress distribution state during the landing process of airdrop vehicles restricts the service reliability of lightweight fuel tank of airdrop vehicles. In order to study the impact stress of the fuel tank structure during dropping process of airdrop vehicle, the finite element model is established. Fluid-solid coupling analysis of the fuel tank is carried out using CEL methods. Combined with the real vehicle drop test by giving the tank 3m/s of the initial drop impact velocity, the dynamic stress distribution and liquid state of the tank body are obtained by simulation. The results show that the maximum stress is at the overlapping position of the fuel tank shell and the inner diaphragm flange. Using rubber cushion at the bottom of oil tank can reduce the dynamic stress of oil tank structure effectively. When the contact area of the cushion is 4 times of the original, the dynamic stress of the oil tank structure decreases by 10 MPa. The results can provide a basis for lightweight design and verification of airdrop structure and important theoretical guidance for lightweight design of airdrop vehicle fuel tank.

Key words:drop impact;dynamic stress;CEL method;fluid-solid coupling

空降車油箱固定在空降车车架上,是空降车的动力源,它的服役可靠型直接影响空降车作战及安全性能。空投着陆过程中,空降车与地面会发生碰撞,产生巨大的冲击应力[1]。空降车油箱固定在空降车车架上也不可避免地承受该碰撞产生的冲击应力,这种冲击应力可能会使空降车油箱的某些结构损坏,降低空降车油箱的服役可靠性。受制于空投车辆着陆过程油箱冲击应力分布规律的缺失,空降车油箱设计一直未能破解重量限制与可靠性要求高的矛盾,也使得高载重性能的空降车设计技术一直有待突破。研究空投车辆油箱着陆过程的冲击应力分布规律对设计高服役可靠性的空降车油箱具有重要意义。

在空降车空投动态冲击方面,杨占华等[2]考虑降落伞的缓冲作用,建立气囊-车体的动态冲击分析模型,分析了空降车的着陆过程。空降车冲击分析方法主要是结合测试数据,采用动态有限元方法,利用LS-DYNA软件平台开展[3-4]。然而,空降车油箱内含燃油液体,涉及流固耦合作用,它的特征是燃油与油箱壁这两种介质相互作用时间较长,但产生的相对位移有限,这种特征导致分析过程更加复杂。为了考虑油箱的流固耦合作用,孙长周等[5]通过对边界条件线性化处理,结合流体速度势的Laplace方程,采用分离变量法求解了流体与固体耦合边界值。空投车结构较复杂,采用分离变量法求解流固耦合问题很难实现[6]。采用试验是一种有效研究手段,但空降车的空投试验成本较高、安全性低且试验周期长,这种手段代价太大。计算机仿真是替代试验测试的常用方法,具有成本低、灵活性高和可重复性等优点,是研究空降车着陆缓冲过程的有效手段。但是传统的空降车空投动态冲击分析方法也很难直接应用于空降车油箱的跌落过程高速冲击分析,因此需要建立有效的空降车油箱降落过程动态冲击分析模型,以开展降落过程油箱的动态应力分析。

本文考虑空降车下降过程油箱的流固耦合作用,采用CEL(Coupled Eulerian-Lagrangian,耦合欧拉-拉格朗日)方法,建立油箱及容积75%的油(液体)流固耦合模型,结合实车空投试验数据,分析3 m/s初始冲击速度下空降车油箱降落缓冲过程的动态应力分布以及液体状态,为高服役可靠性的空降车油箱设计提供理论指导,推动高载重性能的空降车设计技术的进步。

1 CEL方法及水动力学模型

有限元的显式动态求解方法能求解包含接触、碰撞行为的非线性动力学问题,特别适用于高速冲击问题求解,可用于油箱跌落过程的高速冲击分析。将油箱的液体晃动通过引入水动力学行为的状态方程进行描述,结合有限元的显示动态求解方法,可以求解含液体的油箱高速冲击问题。

1.1 CEL方法

拉格朗日分析中[7],节点由材料确定,单元随材料变形而变形,而在欧拉分析中,节点是固定的,单元不会发生变形。欧拉分析中材料在单元间可以流动,能有效解决包含流体流动在内的极端变形问题,是液体晃动、气体流动等问题分析的有效方式。但欧拉单元只有少部分被材料充满,大部分是部分填充或空单元。因此,进行欧拉分析时,必须在每个增量步中进行欧拉材料的边界和单元边界计算,判断分析中液体可能流动的区域。Abaqus/Explicit中CEL方法结合了合欧拉-拉格朗日方法的特点,通过计算每个单元中的欧拉体积分数(Eulerian Volume Fraction,EVF)确定网格中物质流动的轨迹,再由欧拉-拉格朗日接触的定义与求解,捕捉到材料的流固交界面,进而求解分析。

1.2 水动力学模型

将液态燃油介质近似等效于水介质,假设流体为不可压缩的粘性流体,其流动为层流流动。采用线性US-UP Hugoniot形式的Mie- Grüneisen状态方程描述水介质的体积响应[9]。作为能量线性函数描述的Mie-Grüneisen状态方程,在假设速度和粒子速度之间存在线性关系的情况下,可以表示为:

式中:P为液体介质压力,MPa; 为与密度相关的雨贡纽(Hugoniot)压力; 为液体介质密度,T/mm3; 为格林爱森(Grüneisen)比; 为比内能; 为与密度相关的雨贡纽比能; 为初始条件下的材料常数; 为水密度,T/mm3; 为体积压缩应变。

式中: 为线性冲击波的波速,mm/s;S为剪切应力偏量;UP为粒子速度;US为与UP相关的系数; 为小名义应变下的体积弹性模量,即 =K。

式(6)定义了流体静止状态体积响应特性和流体介质体积强度。假设流体为牛顿流体,其体积响应与剪切响应独立不相关,则流体粘性剪切应力可描述为:

式中: 为流体的动力粘度,N·s/mm; 为流体的应变率偏量。

根据上述模型,对空降车油箱所承液体介质材料进行定义,空降车油箱液体介质基本参数设置为: =9.8×10-10 T/mm3, =1.53×109 mm/s,S=0, =0, =1×10-9 N·s/mm。

2 油箱流固耦合数值建模

2.1 几何模型

油箱模型如图1所示,由橡胶隔振垫、油箱本体、油箱容积75%的柴油(空投油箱装油量)、刚性地面、绑带及部分车体组成,油箱通过绑带与部分车体固定,模拟降落过程时,初始设置车体与刚性地面的间隙为2 mm,用于模拟油箱瞬间与地面刚性冲击接触。

2.2 计算模型及计算数据

本文运用Hypermesh进行前处理,包括几何模型处理和网格划分,用ABAQUS软件进行仿真计算。分析中采用的单位系统为SI(mm),即mm、N、MPa。橡胶隔振垫和部分车体结构厚度尺寸较大,适合采用C3D8R实体单元模拟;油箱本体及绑带属于薄板件(厚度方向尺寸不足以布置3到4层单元),宜采用壳单元模拟。单元数量合计114100。欧拉部件只有一种单元类型EC3D8R,即八节点线性欧拉六面体单元,故液体欧拉域采用该单元模拟,图示欧拉域尺寸需要覆盖液体可能运动区域。有限元模型如图2所示。

模型材料力学性能参数如表1所示。橡胶材料采用超弹性本构模型Mooney- Rivlin[8],其C10取值0.36、C01取值0.09,(C10、C01为Rivlin系数,没有具体的物理意义),水动力学模型参数按照本文1.2节设置等效介质的状态方程。

2.3 空降车着陆缓冲工况

空降车的着陆缓冲过程分为三种工况[9-10]:如表2所示。

不同工况下,空降车着陆触地瞬间,气囊具有6~8 m/s的下落速度。常用装备只能承受3~4 m/s的着陆冲击速度,出于安全性考虑,必须通过气囊缓冲将空降车接触地面时的速度减至3 m/s以下。因此,空降车着陆接触地面的速度不会超过3 m/s。分析的初始和边界条件可设置为:车架为刚性地面固定;将油箱本体、柴油液体、橡胶垫、绑带及部分车体等刚性地面以上的部分赋予3 m/s的初始冲击速度,撞击刚性地面;边界条件如图3所示。利用CEL方法求解油箱流固耦合动力学响应过程,仿真时长设置为50 ms。此外,空降车油箱通过橡胶隔振垫连接固定在空降车车架上,占车架的平面空间较小(不到10.8%),空降车着陆在气囊缓冲和本身质量分布下为车底着陆,因此碰撞过程将油箱橡胶隔振垫所在表面先着陆。

3 油箱结构动态应力仿真结果

3.1 结构改进前

在整個着陆缓冲过程中,油箱本体结构动态Mises应力分布如图4所示。可以看出,结构动态应力随时间在变化,结构与地面从接触到反弹(0~8 ms)这段时间内出现最大动态应力值,最大Mises应力为202.6 MPa,对应时刻8 ms,出现在油箱底面与隔板翻边搭接位置处。随着结构反弹(脱离地面),应力呈无规律状态变化,各时刻最大应力值位置也在变化,这是箱体内部液体剧烈晃动反作用于油箱本体结构的结果;各时刻最大应力位置发生在油箱壳体与隔板翻边搭接位置以及壳体四周棱边位置,局部区域Mises应力值均超过了5A06材料的屈服极限强度155~168 MPa,存在发生塑性变形甚至开裂的可能性。

在整个空投过程中,油箱内液体状态如图5所示。可以看出,整个跌落冲击过程,内部液体呈现向上炸开的形式,由于油箱内部隔板以及结构本身不是完全对称的,又伴随出现左右晃动现象;最终,随着液体激烈晃动充满整个箱体空间,液体的流动状态综合反作用于油箱壳体,使得壳体局部应力过大。

3.2 结构改进后

由以上分析结果可以看出,油箱底面与隔板翻边搭接位置处局部区域Mises应力值高达202.6 MPa,超过材料的屈服强度极限。为此,将油箱底部橡胶隔振垫接触面积增大至原来的4倍,如图6所示。

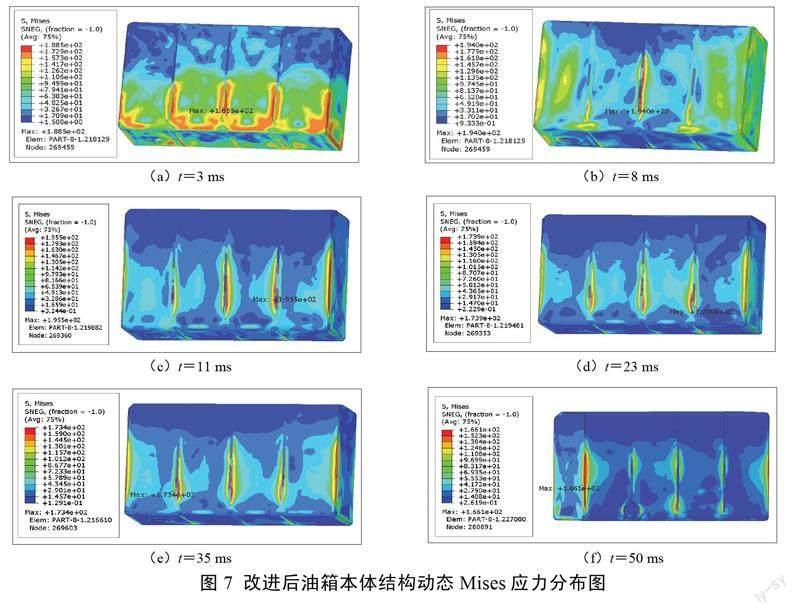

调整隔振垫方案后,在整个跌落冲击过程中,油箱本体结构动态Mises应力分布如图7所示。可以看出,油箱壳体底面应力值得到很大的改善,各时刻不再出现最大应力值;其次,结构在0~8 ms这段时间,相较改进前油箱结构动态应力值降低约10 MPa。虽然结构应力值有所改善,但油箱本体动态Mises应力值还是超出5A06材料的屈服强度,为此建议油箱结构材料选择6系铝合金,满足空投要求且便宜。

4 结论

本文针将空降车油箱,采用CEL方法计算其流固耦合动力响应,通过仿真得到油箱结构动态应力随时间的变化规律,明确了空降车油箱最大应力产生位置,提出增加油箱底部橡胶缓冲垫降低油箱结构动态应力的有效方法,为空降车空投结构强度校核提供了一种很好的解决思路和依据。车体以及重要部件安装支架等均可采用本文方法进行空投强度校核。

参考文献:

[1]候典荟,王宏岩. 空降车着陆缓冲过程结构强度分析方法研究[J]. 兵工学报,2012,33(12):1430-1435.

[2]杨占华,刘春生,李军,等. 空降车着陆缓冲过程动态建模与仿真[J]. 兵工学报,2022,43(Z1):27-34.

[3]付新华,汪君,陈勇,等. 战车载人空投着陆缓冲过程仿真模型研究[J]. 振动与冲击,2021,40(24):57-64.

[4]李建阳,宏岩. 空降车着陆缓冲过程车体动态应力仿真研究[J]. 装甲兵工程学院学报,2010,24(3):25-28.

[5]孙长周,黄佳佳,周琴平. 圆柱形容器在液体作用下的模态计算及影响规律研究[J]. 应用力学学报,2021,38(5):2079-2083.

[6]干梁,许锋. 飞机废水管路流固耦合动力学仿真分析[J]. 机械,2019,46(4):16-21.

[7]张绍伟,李世林,叶林青,机械控制式CFM56发动机VBV系统建模[J]. 机械,2019,46(2):25-29.

[8]唐瑞,张日升,李梦阳,等. 直压式筒体密封性能自动化检测装置的设计[J]. 机械,2019,46(2):63-67.

[9]王晓辉,褚学森. 基于ABAQUS显式CEL方法的球体入水数值研究[J]. 船舶力学,2018,22(7):838-844.

[10]洪煌杰,王红岩,李建阳,等. 空投装备缓冲气囊匹配设计与仿真计算研究[J]. 装备环境工程,2017,14(5):1-7.

收稿日期:2022-09-19

基金项目:军委科技委项目(18-H863-03-2T-003-009-02)

作者簡介:刘振光(1987-),男,江西上饶人,硕士研究生,工程师,主要研究方向为结构振动控制、结构仿真分析,E-mail:492954562@qq.com。*通讯作者:何兴云(1979-),男,湖南湘潭人,正高级工程师,主要研究方向为特种车辆总体技术,E-mail:hexinyun_jl@126.com。