两种刀具下进给速度对ER8车轮表面完整性的影响

朱崇飞 蔡卫星 李波 蔡晓君 彭金方 朱旻昊

摘要:研究了菱形和Φ25硬质合金两种刀具下进给速度对ER8车轮表面完整性的影响,并用X射线残余应力仪、硬度仪、扫描电子显微镜和三维表面輪廓仪检测不同进给速度加工车轮轮缘的残余应力值、硬度值、表面微观形貌及粗糙度值。结果表明:在进给速度从0.05 mm/r增加到0.1 mm/r,再增加到0.2 mm/r的过程中,菱形刀片加工后产生的残余应力值分别增长了179%和164%。在进给速度从0.2 mm/r增加到0.4 mm/r的过程中,Φ25硬质合金刀片加工后产生的残余应力值增长了397%。两种刀具加工后的硬度值在200~300 HV之间。在相同进给速度下,菱形刀片加工后的表面纹理宽度和深度均比Φ25硬质合金刀片加工后的表面纹理宽度和深度要大,且进给速度越大,纹理宽度和深度相差越大。

关键词:高铁轮对;车削刀具;进给速度;表面完整性

中图分类号:U270.33 文献标志码:A doi:10.3969/j.issn.1006-0316.2023.03.006

文章编号:1006-0316 (2023) 03-0034-07

The Impact of Feed Speed of the Two Types of Tools on the Surface Integrity of the ER8 Wheel

ZHU Chongfei1,CAI Weixing1,LI Bo2,CAI Xiaojun2,PENG Jinfang3,ZHU Minhao2

( 1.CRRC Qingdao Sifang Co.,Ltd., Qingdao 266111, China;

2.School of Materials Science and Engineering, Southwest Jiaotong University, Chengdu 610031, China;

3.State Key Laboratory of Traction Power, Southwest Jiaotong University, Chengdu 610031, China )

Abstract:The influence of the feed rate of rhombus and Φ25 cemented carbide on the surface integrity of ER8 wheels is studied. X-ray residual stress tester, hardness tester, scanning electron microscope and three- dimensional surface profiler are used to detect the residual stress value, hardness value, surface microstructure and roughness value of the wheel rim processed at different feed speeds. The results show that when the feed rate is increased from 0.05 mm/r to 0.1 mm/r, and then to 0.2 mm/r, the residual stress value of diamond inserts increases by 179% and 164%, respectively. During the process of increasing the feed rate from 0.2 mm/r to 0.4 mm/r, the residual stress value after machining of Φ25 carbide inserts increases by 397%. The hardness values of the two tools after machining are between 200~300 HV. At the same feed speed, the width and depth of the surface texture after processing the diamond insert are larger than those after processing by the Φ25 carbide insert, and the greater the feed speed, the greater the difference between the width and depth of the texture.

Key words:high-speed rail wheelset;turning tool;feed rate;surface integrity

车轮是高速列车的核心走行部件,长期服役于重载荷、热负荷交互耦合的极端环境下,苛刻的使役条件对车轮的可靠性与安全性提出了重大挑战,对车轮的服役性能与安全性能提出了更高要求[1-2]。近年来,以新材料和新设备为代表的新技术不断发展,车轮整体研发、生产加工和制造的水平也取得了长足进步[3]。随着400 km/h级高速列车关键技术的进一步突破,对车轮的综合性能要求越来越高,但目前高速列车车轮的实际应用状况还不够理想,还存在着疲劳损伤、裂纹和多边形等问题,应当更加深入研究高速列车车轮的生产加工对其性能的影响,找出其影响规律以提高车轮整体的强度、硬度、韧性和疲劳寿命。李秋泽等[4]分别实测了高速动车组用ER8和ER8C车轮材料的化学成分、金相组织、疲劳特性和疲劳裂纹等数据,综合分析了两种材质车轮的服役性能。谢华勇等[5-8]阐述了残余应力的产生机理及发展现状,通过测量不同进给速度加工后的零件残余应力值,得出进给量对残余应力的影响规律,从而提出优化工艺控制已加工表面残余应力,提高车削加工表面质量。张东初等[9-10]通过测量不同加工工艺的粗糙度值,采用数理统计和回归分析的方法分析影响表面粗糙度的因素。姜增辉等[11]采用单因素法分析进给量对刀具磨损的影响,得出增加轴向和每齿进给量均会加剧刀具磨损,但增加每齿进给量的加剧效果更低的结论。目前,不同刀具下进给速度对ER8车轮表面完整性影响的研究较少。

本文以高速列车常用的ER8材质车轮为试验对象,使用菱形刀片和Φ25硬质合金刀片两种不同的刀具,在不同进给速度下对车轮进行车削加工,对成形表面进行残余应力、硬度和SEM(Scanning Electron Microscope,扫描电子显微镜)形貌及粗糙度检测。通过分析比较得到两种刀具下进给速度对ER8车轮表面完整性的影响。为高速列车ER8车轮生产加工工艺的优化提供参考和依据。

1 试验材料与方案

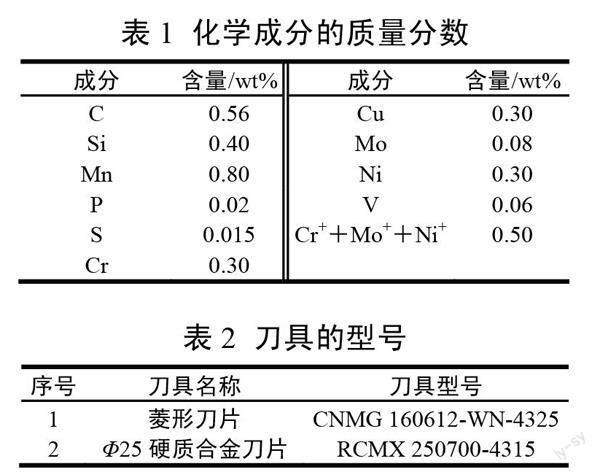

ER8材料具有强度高、硬度大和韧性优良的特点,是目前高速列车车轮采用最广泛的材料。本次试验选择1:1比例的ER8材质车轮(退火态),ER8材质是EN 13262[12]中的标准牌号,其化学成分的质量分数如表1所示。使用菱形刀片和Φ25硬质合金刀片在ER8车轮轮缘上进行车削加工,两种刀具的型号如表2所示。

为准确反映出两种刀具下进给速度对ER8车轮表面完整性的影响,切削速度vc和切削深度ap需要保持不变。在车削加工过程中,设置vc=140 m/min,ap=0.2 mm,进给速度fn分别为0.05 mm/r、0.1 mm/r、0.2 mm/r、0.4 mm/r、0.6 mm/r、0.8 mm/r和1.0 mm/r。车削加工完成后,运用X射线残余应力仪、硬度仪、SEM以及白光干涉仪检测ER8车轮轮缘的残余应力值、硬度值、表面微观形貌和粗糙度值。

2 试验结果及分析

2.1 残余应力分析

使用X射线残余应力仪(μ-X360n)沿ER8车轮轮缘车削加工区域进行测量,每隔45°测量一点,共测8个点,取平均值作为最后的测量结果,如图1所示。

可以看出,两种刀具在七种不同进给速度下的残余应力值既有压缩残余应力,也有拉伸残余应力,当进给速度较小时为压缩残余应力,进给速度较大时为拉伸残余应力。在进给速度从0.05 mm/r增加到1.0 mm/r的过程中,加工ER8车轮表面的残余应力值均呈现先上升后稳定的趋势。菱形刀片加工的ER8车轮表面残余应力在进给速度从0.05 mm/r增加到0.1 mm/r,再增加到0.2 mm/r的过程中,残余应力值分别为-372 MPa、294 MPa和775 MPa,分别增长了179%和164%,上升趋势非常明显;在进给速度从0.2 mm/r增加到1.0 mm/r的過程中,残余应力值则保持相对稳定。Φ25硬质合金刀片加工的ER8车轮表面残余应力在进给速度从0.05 mm/r增加到0.2 mm/r和从0.4 mm/r增加到0.8 mm/r的这两个阶段内均呈现小幅稳定上升趋势;在进给速度从0.2 mm/r增至0.4 mm/r时,残余应力值分别为-193 MPa和574 MPa,增长了397%,呈现大幅度的迅速增长。由此可知,菱形刀片加工的ER8车轮残余应力会受到较小进给速度的影响,而Φ25硬质合金刀片加工的ER8车轮残余应力则会随着进给速度的增加而不断增长。

车削加工时,ER8车轮与刀具相互作用,ER8车轮表层金属受到切削力和切削热的共同作用,发生程度不同的塑性变形,如果产生的切削热过大,还会使ER8车轮表层金属发生相变,都会导致残余应力的产生[13]。过大的残余应力还会影响ER8车轮的性能和寿命,所以需要根据使用的刀具选择合适的进给速度,以降低残余应力。

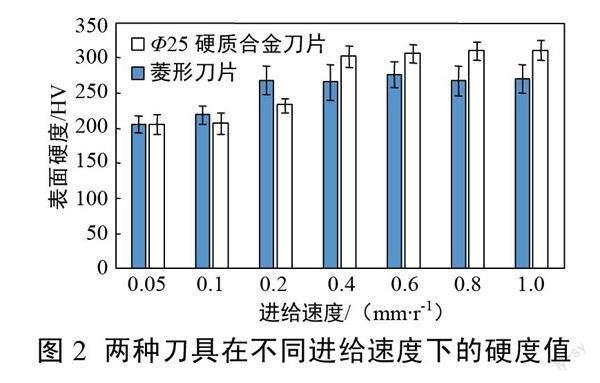

2.2 硬度分析

使用里氏硬度仪(TH10)测量ER8车轮轮缘车削加工区域的硬度,测量时选择维氏硬度(HV)模式,测量位置及测量点数与残余应力相同。测得结果如图2所示。可以看出,两种刀具在七种不同进给速度下的硬度值均在低进给速度下呈现小幅度上升趋势,在中高进给速度下趋于动态稳定,数值约为260 HV(菱形刀片)和300 HV(Φ25硬质合金刀片)。进给速度从0.05 mm/r增加到0.2 mm/r,菱形刀片加工的硬度从205 HV增加到268 HV,增加63 HV,增长幅度30.73%;进给速度从0.05 mm/r增加到0.4 mm/r,Φ25硬质合金刀片加工的硬度从204 HV增加到302 HV,增加98 HV,增长幅度48.04%。所以随着进给速度的增加,菱形刀片加工的ER8车轮硬度上升速度相对Φ25硬质合金刀片要更快一些,但是增长的幅度较低。

2.3 剖面硬度分析

为了进一步探讨两种刀具下进给速度对车轮剖面硬度的影响,在车轮轮缘加工区域截取10×10×10 mm大小的试样,利用维氏显微硬度仪(HVS-30)从试样剖面表层开始测量硬度,每隔10 μm测量1个点,沿剖面纵深方向测量16个点,得到剖面硬度曲线如图3和图4所示。

可知,菱形刀片加工进给速度从0.05 mm/r增加到0.2 mm/r,剖面硬化层从37 μm增加到45 μm,增长幅度为21.62%;Φ25硬质合金刀片加工进给速度从0.05 mm/r增加到0.4 mm/r,剖面硬化层从35 μm增加到43 μm,增长幅度为22.86%。相同进给速度下,菱形刀片加工的硬化层比Φ25硬质合金刀片加工的硬化层厚1~5 μm。同时,进给速度越小,剖面靠近硬化层部分的基体硬度波动越小,更加稳定。

2.4 表面形貌及粗糙度分析

使用扫描电子显微镜(JSM-6610LV)和三维光学显微镜(3D Optical,Bruker, Contour GT-K)分别对菱形刀片和Φ25硬质合金刀片加工的ER8车轮表面车削纹理和三维形貌进行观察。结果如图5~7所示。

可以看出,两种刀具在不同进给速度下加工ER8车轮轮缘,刀具切削形成的致密沟槽和切削挤压形成的棱脊均匀分布在ER8车轮表面,进给速度越大,车削纹理宽度和深度越大。在相同进给速度下,使用菱形刀片加工形成的车削纹理相较于Φ25硬质合金刀片加工形成的车削纹理,其沟槽更深,棱脊更加凸起,车削纹理宽度和深度更大。在进给速度从0.05 mm/r增加到1.0 mm/r的过程中,菱形刀片和Φ25硬质合金刀片加工的车削纹理宽度分别增长了0.95 mm和0.97 mm;车削纹理深度分别增长了38.54 mm和9.53 mm。

为进一步探究两种刀具在不同进给速度下车削加工后的ER8车轮表面光洁度,对ER8车轮轮缘加工区域进行粗糙度测量,每种车削加工参数测量3个点,取平均值作为最后结果,测量结果如图8所示。

由图8可以看出,在进给速度从0.05 mm/r增加到1.0 mm/r的过程中,使用菱形刀片和Φ25硬质合金刀片加工的ER8车轮表面粗糙度值均逐渐增大,菱形刀片加工产生的粗糙度值增长速度远大于Φ25硬质合金刀片的。当进给速度为0.05 mm/r时,菱形刀片和Φ25硬质合金刀片加工产生的粗糙度值分别为0.639 μm和0.42 μm;当进给速度为1.0 mm/r时,菱形刀片和Φ25硬质合金刀片加工产生的粗糙度值分别为48.248 μm和11.785 μm;分别增长41.609 μm和11.365 μm。

由于菱形刀片车削时的加工前角比Φ25硬质合金刀片小,所以菱形刀片车削加工纹理的沟槽和棱脊都显得更加尖锐,沟槽底部和棱脊顶部距离更大,表面粗糙度更大。

3 结论

(1)对比两种刀具在七种不同进给速度下的残余应力值,菱形刀片只对低进给速度加工的ER8车轮残余应力有较为明显的影响,而Φ25硬质合金刀片加工的ER8车轮残余应力则随着进给速度的增加而提升。

(2)使用菱形刀片加工ER8车轮,车轮表面硬度受到进给速度的影响较小,能够得到较为稳定的表面硬度;而使用Φ25硬质合金刀片加工ER8车轮则能在较大进给速度下获得更高的硬度。

(3)在相同进给速度下,菱形刀片比Φ25硬质合金刀片加工形成的车削纹理深度更大,导致表面粗糙度也更大。所以在相同进给速度下,使用Φ25硬质合金刀片加工能够获得更小的粗糙度和更好的表面光潔度。

参考文献:

[1]丛韬,韩建民,陈刚,等. 高速动车组新材质车轮性能研究[J]. 中国铁道科学,2018,39(1):75-81.

[2]苏世怀,赵海,江波,等. 中国高速车轮产品质量性能研发应用进展[J]. 钢铁,2018,53(11):1-7.

[3]谢毅,肖杰. 高速铁路发展现状及趋势研究[J]. 高速铁路技术,2021,12(2):23-26.

[4]李秋泽,韩俊臣,谌亮,等. ER8C和ER8材质高速动车组车轮的服役性能[J]. 西南交通大学学报,2021,56(6):1311-1318.

[5]谢华永,卢振伟,张玉玲. 硬车削进给量对加工表面应力的影响[J]. 轴承,2014(9):20-21.

[6]贾春燕. 机加工中残余应力的产生和处理[J]. 机械,2010,37(z1):78-80.

[7]杨昊,王西斌,解丽静,等. 难加工材料硬态干车削中切削参数对残余应力的影响[J]. 制造业自动化,2012,34(5):30-33.

[8]朱耿磊,张涛,董龙龙. 切削加工表面残余应力研究综述[J]. 工具技术,2021,55(9):9-17.

[9]张东初,裴旭明. 加工工艺对表面粗糙度及疲劳寿命的影响[J]. 中国机械工程,2003,14(16):1374-1377.

[10]邹德志,李骏,徐卉,等. 表面粗糙度对疲劳寿命的影响分析[J]. 汽车工艺与材料,2021(6):42-45.

[11]姜增辉,孙晋亮,王书利,等. 进给量对高速轴向车铣TC4钛合金刀具磨损的影响[J]. 组合机床与自动化加工技术,2016(10):26-28.

[12]CEN. Railway applications-Wheelsets and bogies-Wheels- Product requirements:EN 13262[S]. 2004.

[13]詹斌,陈文琳,刘宁. 切削加工残余应力的有限元分析[J]. 工具技术,2008,42(2),23-27.

收稿日期:2022-06-15

基金项目:校企合作项目(SF/JG-吕字-2021-085)

作者简介:朱崇飞(1985-),男,山东青岛人,硕士,工程师,主要从事轮对检修技术工作,E-mail:zhuchongfei@qq.com。*通讯作者:彭金方(1984-),男,四川成都人,博士,副研究员,主要研究方向为金属材料安全服役及其损伤防护,E-mail:pengjinfang@swjtu.edu.cn。