柱端设置L形连接件滑移摩擦节点单层钢框架抗震性能研究

李成玉,马延港,陈焰周,吴东平

(1. 武汉科技大学 城市建设学院,湖北 武汉 430065; 2. 中南建筑设计院股份有限公司,湖北 武汉 430071;3. 武汉科技大学 城市更新湖北省工程研究中心,湖北 武汉 430065)

0 引言

在建筑绿色化、工业化和信息化推进下,装配式钢结构建筑迎来蓬勃发展[1]。模块化钢结构是装配式钢结构建筑工业化进程中的一项新兴技术[2],在工厂预制,现场进行机械化安装,与传统施工模式相比,可大幅度提高施工质量,缩短施工周期。现有的钢结构连接方式主要有柱贯通式、梁贯通式和隔板贯通式,柱贯通式和隔板贯通式已有大量的研究[3-4],粱贯通式由于行业规范等原因研究相对较少。但随着分层装配式钢结构的发展,梁贯通式以其装配快捷、布置灵活和预制率高等优点开始逐渐被研究。贾元荣等[5]对分层装配式支撑钢框架工程设计进行了研究;WANG等[6]对两个足尺仅受拉同心支撑梁贯通式钢框架进行了拟静力试验;DU等[7]对梁贯通式钢框架梁柱节点进行研究;CHEN等[8]通过试验研究发现梁贯通式节点具有更好的滞回性能。

大量震害表明:由于楼板效应和双向地震等原因的影响[9-10],在地震作用中,框架结构易形成柱铰破坏机制,引起层间变形集中的“薄弱层”破坏,“强柱弱梁”机制中的“强柱”并没有起到预期的核心关键构件的作用[11-12]。QU等[13]通过设置摇摆核心来减轻低层和中层钢同心支撑框架中的层间位移集中和薄弱层破坏;LI等[14]通过试验研究发现在梁贯通式结构中设置连续柱可有效地减小地震作用下低层建筑的最大层间位移和层间位移集中程度。

由地震造成大量建筑的损伤或倒塌,导致人员的伤亡和巨大财产损失,让社会和人们难以接受,迫使现代抗震理念从基于延性抗震设计模式向基于低损伤抗震设计模式转变。研究表明:在结构中设置摩擦连接可以有效耗散地震能量,减少梁柱等主体结构的损伤。MACRAE等[15]提出采用摩擦连接作为钢框架柱脚耗能器的概念,该柱脚在震后几乎没有永久性损伤,是一种较为理想的低损伤减震构造;BORZOUIE等[16]利用外露式柱脚底板的转动特性,提出了一种利用摩擦耗能的新型柱脚;LATOUR等[17]通过试验研究证明了摩擦装置可以有效耗散地震能量,减少结构损伤;FREDDI等[18]提出了双向摩擦耗能自复位摇摆钢柱脚,通过摩擦板有效耗散地震能量;HOU等[19]研究了一种新型的柱脚连接节点,通过角钢将柱和底座连接,在地震时将损伤集中在角钢上,减少柱的损伤;CALADO等[20]通过试验表明强震作用下损伤能集中在耗能保险丝上,梁柱等主要构件保持弹性;王宇亮[21]研究表明应设置碟形垫片以保证预紧力的稳定,使阻尼器工作性能良好;李成玉等[22-23]提出了一系列滑移摩擦节点,并设置到柱和框架中,通过试验和有限元模拟,证明滑移摩擦节点可有效耗散地震能量,使梁柱等主体结构保持弹性。

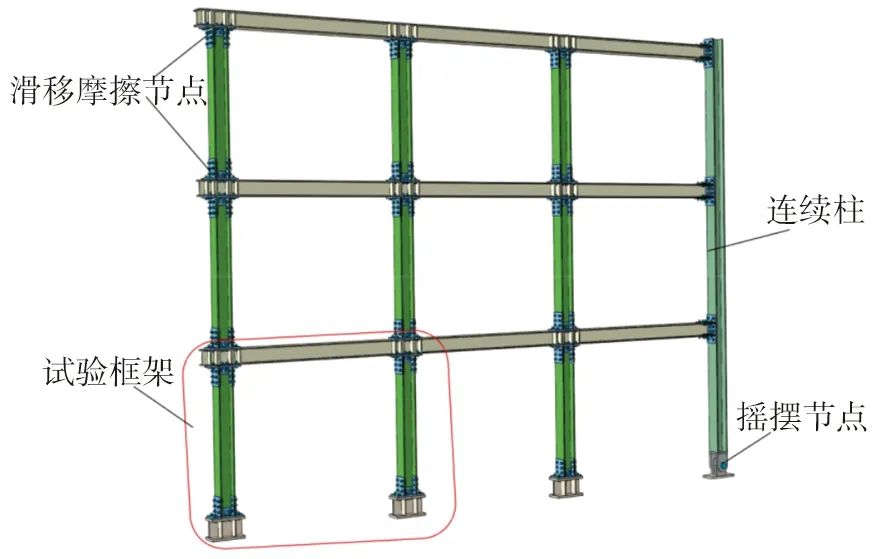

基于已有研究,为了使框架钢结构在地震作用下避免出现局部失效模式,以及降低主体结构损伤程度,课题组融合连续柱和滑移摩擦节点,提出了内置连续柱的柱端设置滑移摩擦节点分层装配式钢框架结构体系,如图1所示。柱端设置L形连接件滑移摩擦节点(L-shaped connectors slip friction joints,LCSFJ),在地震作用下通过LCSFJ滑移摩擦和连接件的屈服进行耗能,使梁柱等主体结构保持弹性,仅通过更换连接件,就能实现快速修复。本文提取上述体系中的单层单跨钢框架子结构,通过试验和有限元模拟对其抗震性能进行研究。

图1 连续柱分层装配式钢框架体系Fig. 1 Continuous column layered fabricated steel frame system

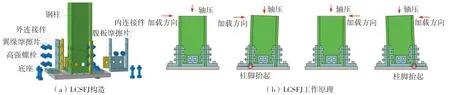

1 LCSFJ构造与工作原理

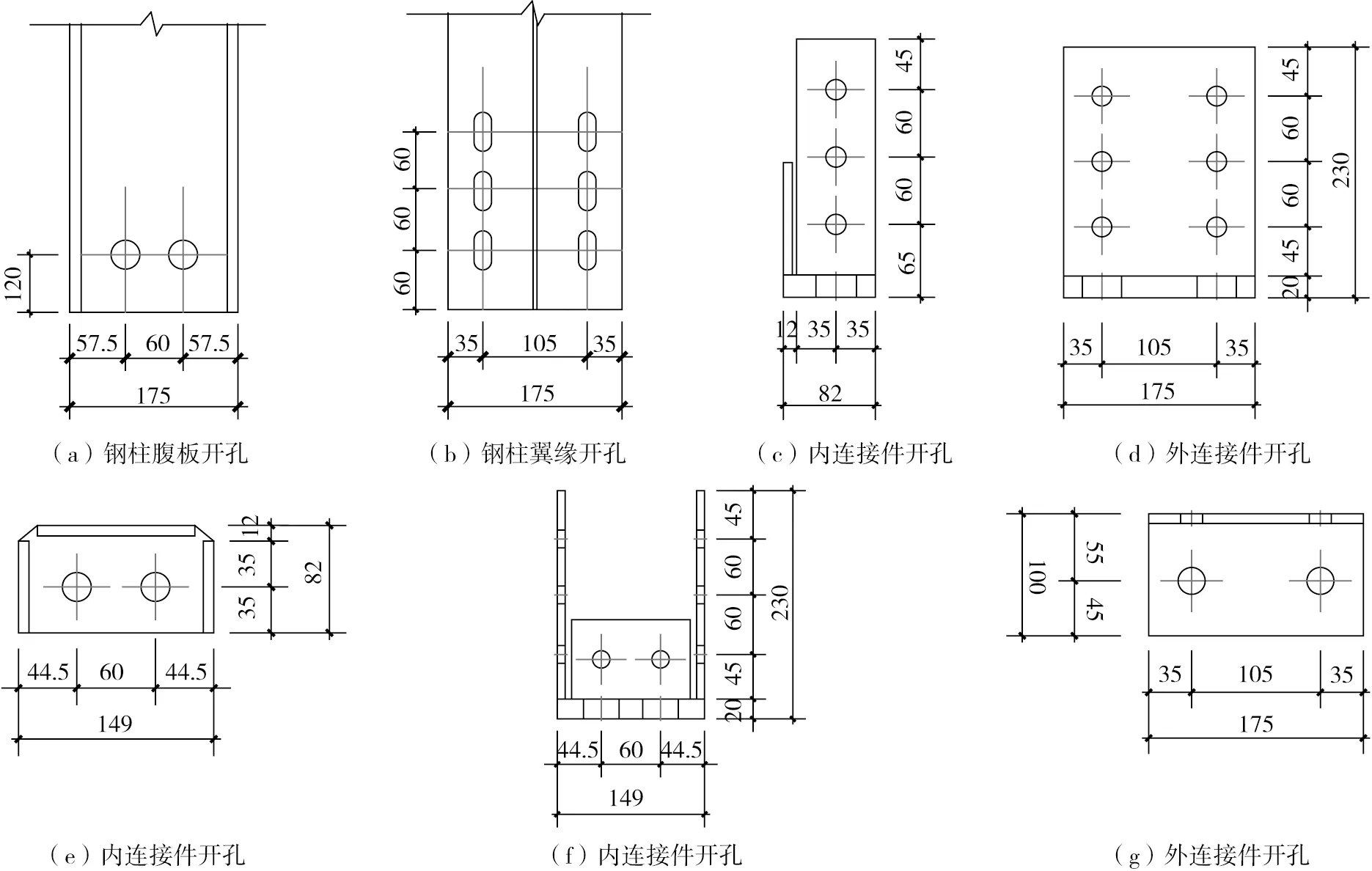

LCSFJ构造形式如图2所示。钢柱翼缘与腹板分别开有满足于节点转动的长圆孔和大圆孔,L形连接件的竖直肢和钢柱翼缘(腹板)、水平肢与底座或梁下翼缘通过高强螺栓连接。为了使节点拥有更稳定的摩擦耗能,在连接件和钢柱之间放置黄铜摩擦片,连接件和黄铜摩擦片均开标准圆孔。由于柱头节点和柱脚节点构造一致,现以柱脚节点为例说明LCSFJ工作机制如图2(b)所示。在小震作用下,节点不发生转动;在较大震作用下,钢柱绕受压侧翼缘转动,受拉侧翼缘抬起,钢柱受拉侧翼缘(腹板)与黄铜摩擦片之间产生滑动摩擦,从而实现滑移摩擦来耗散地震能量。在此过程中,合理设置滑移起滑力阈值,可使框架梁和柱基本保持弹性状态。地震结束后,通过更换连接件即可实现结构的快速修复。

图2 L形连接件滑移摩擦节点Fig. 2 L-shaped connection slip friction joints

2 试验设计

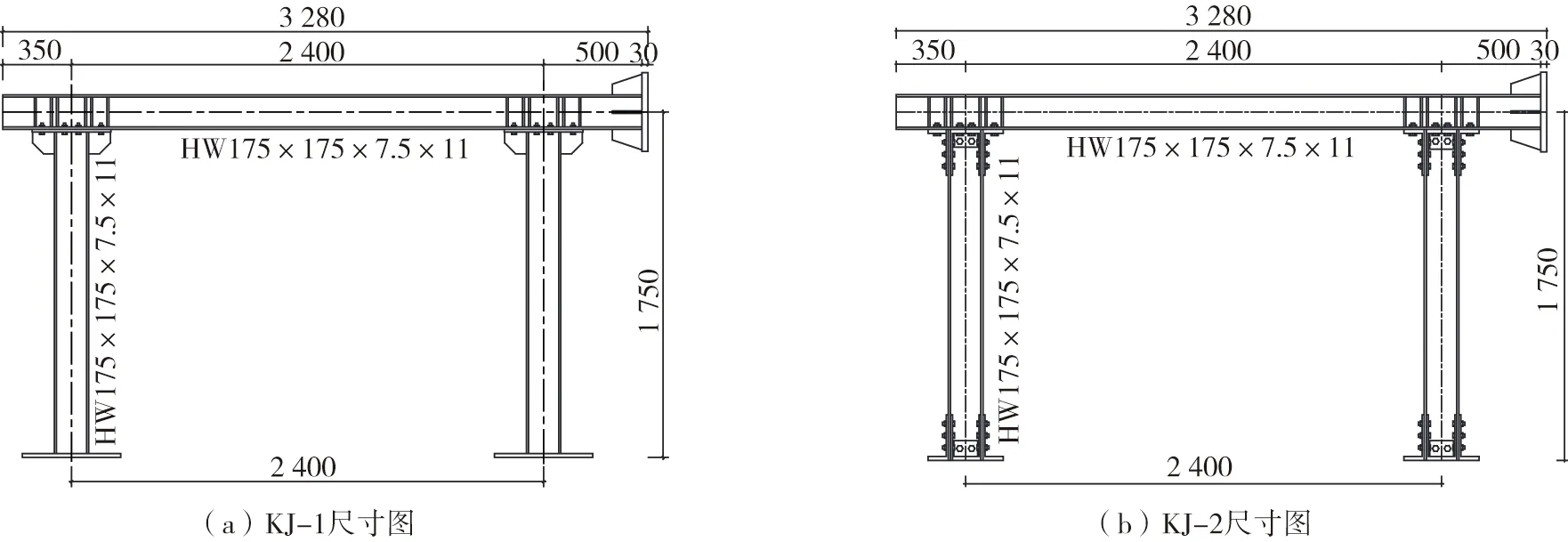

2.1 试验设计及板件材性

按照1∶2缩尺设计制作两个单层单跨的钢框架试件,试件KJ-1为普通框架试件,试件KJ-2为柱端设置LCSFJ的钢框架试件,如图3所示。两个框架均采用梁贯通式,框架尺寸与梁柱截面均相同,跨度2 400 mm,高度1 750 mm,所有试件柱和梁截面均HW175 mm×175 mm×7.5 mm×11 mm,试件各主体构件采用Q355B,梁和连接件的连系螺栓采用10.9级M20的摩擦型高强螺栓,螺栓预紧力为155 kN。图3、图4、图6以及图21中单位为mm。

图3 试验试件Fig. 3 Test specimens

图4 节点详图Fig. 4 Joint details

LCSFJ详图如图4所示。连接件采用Q355B,钢柱和连接件采用10.9级M16高强螺栓连接。为保证LCSFJ在未滑移阶段,具有足够的连接强度,使连接件和钢柱整体共同受力;在滑移阶段,能够通过滑移摩擦进行耗散能量。因此,施加螺栓预紧力85 kN[25]。为使螺栓预紧力保持稳定,更好的发挥LCSFJ的性能,所以螺栓一端使用碟形垫片[21]。

根据《金属材料拉伸试验室温试验方法》(GB/T 228.1—2021)[27]的有关规定对型钢的翼缘和腹板以及连接件进行材性试验,结果见表1。

表1 试验材性参数表Table 1 Parameters of specimens

2.2 加载及测试方案

试验加载装置如图5所示。框架柱底座采用8.8级M24高强螺栓与大底座相连,大底座通过地锚螺栓锚固。竖向荷载采用200T液压千斤顶施加在分配梁上,再通过铰支座传递给框架柱顶,液压千斤顶顶部与反力架横梁间设有水平滑动装置,以满足水平位移;框架水平荷载通过电液伺服作动器施加,作动器最大行程为150 mm,最大荷载为500 kN;为防止框架发生平面外失稳,在框架周围设置有防护装置。

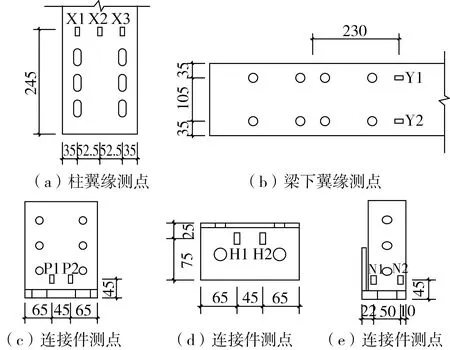

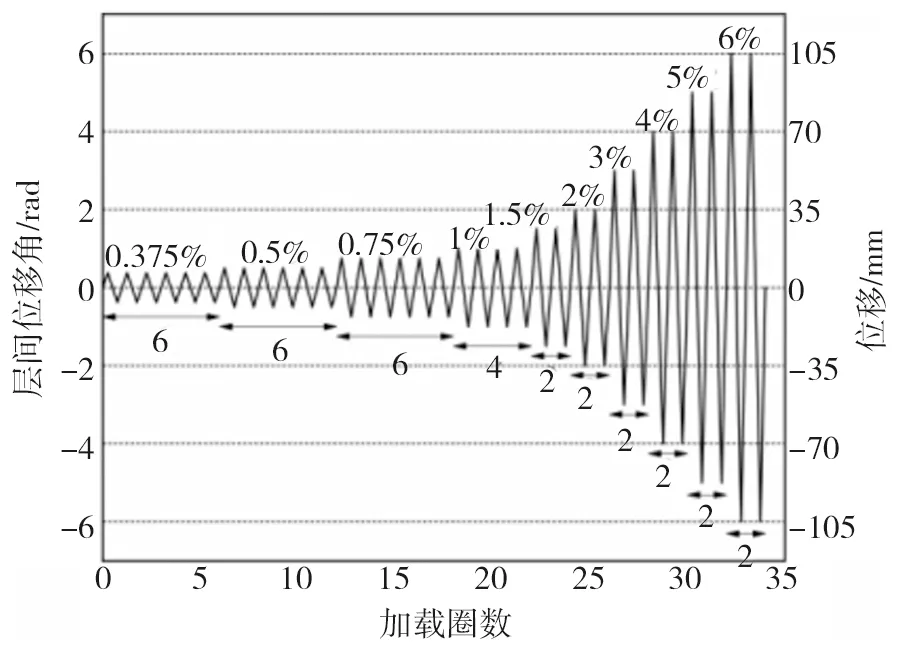

在框架内侧梁下翼缘、左侧梁端(与作动器运动方向一致)以及框架柱反弯点处布置位移计测量结构在水平荷载下位移和竖向变形。通过粘贴应变片来监测测点应变状态,测点布置如图6所示。根据美国AISC抗震规范规定[26],以层间位移角控制加载,加载制度如图7所示。实际加载时采用各层间位移角对应的位移进行加载,前三级加载每级循环6次,第四级加载循环4次,之后每级循环2次,加载至第十级(层间位移角6%rad)停止加载。竖向荷载采用液压千斤顶施加,对应钢柱轴压比0.2[7]。试验前,对试件进行预加载,检测实验装置与测量设备的工作是否正常。

图6 应变测点布置图

图7 加载制度

3 试验结果与分析

3.1 试验现象

试件KJ-1在前六级加载结束时,试件无明显变化;在水平位移加载至第七级第一循环正向52.5 mm(层间位移角3%rad)时,柱脚处翼缘发生屈曲变形;加载至第九级第一循环正向87.5 mm(层间位移角5%rad)时,柱脚处腹板发生鼓曲;加载至第九级第一循环负向87.5 mm(层间位移角5%rad)时,右侧柱顶翼缘发生变形。加载至第十级第二循环负向105 mm(层间位移角6%rad)停止试验,柱脚屈曲严重,柱顶翼缘轻微屈曲,框架梁无明显损伤变形,试验结束时形态如图8所示。

图8 试件KJ-1的试验现象 图9 试件KJ-2的试验现象

试件KJ-2在第三级第二循环9 mm(层间位移角0.075% rad)加载结束时,试件各部件均处于弹性阶段;在第四级(层间位移角1%rad)加载结束时,未出现明显的滑移现象;试件在第五级第一循环26 mm(层间位移角1.5% rad)时,柱脚LCSFJ出现滑移;试件在第六级第一循环35 mm(层间位移角2% rad)时,柱顶LCSFJ发生明显滑移;继续加载,节点处滑移量逐渐增加。加载至第十级第二循环负向105 mm(层间位移角6% rad)停止试验,框架梁和柱均未发生明显损伤变形,试验结束时构件形态如图9所示。

试验加载结束后,对试件KJ-2左柱脚LCSFJ拆除,如图10所示。可以观察到内外连接件和黄铜板均有明显滑移痕迹,框架柱和连接件表面附着大量的黄铜粉,螺栓孔周围最为显著;连接件竖直肢发生弯曲变形;梁柱等主要构件未出现明显变形。

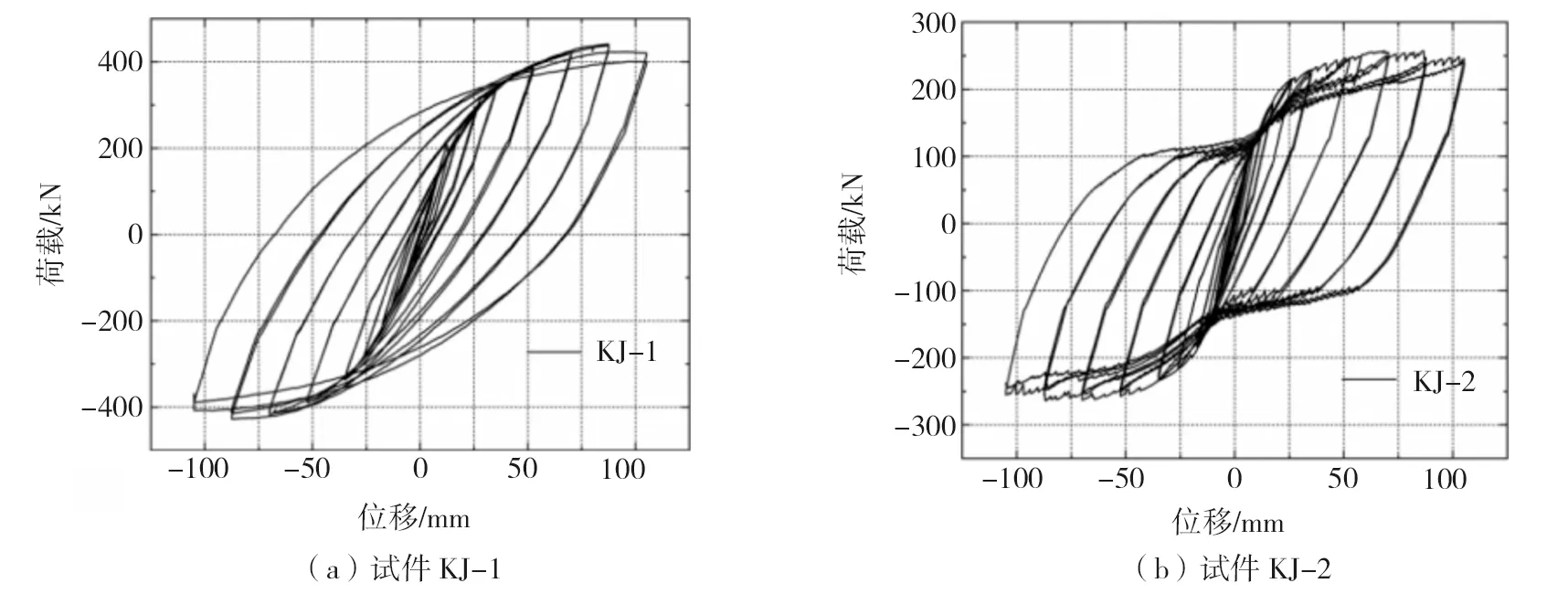

3.2 滞回曲线

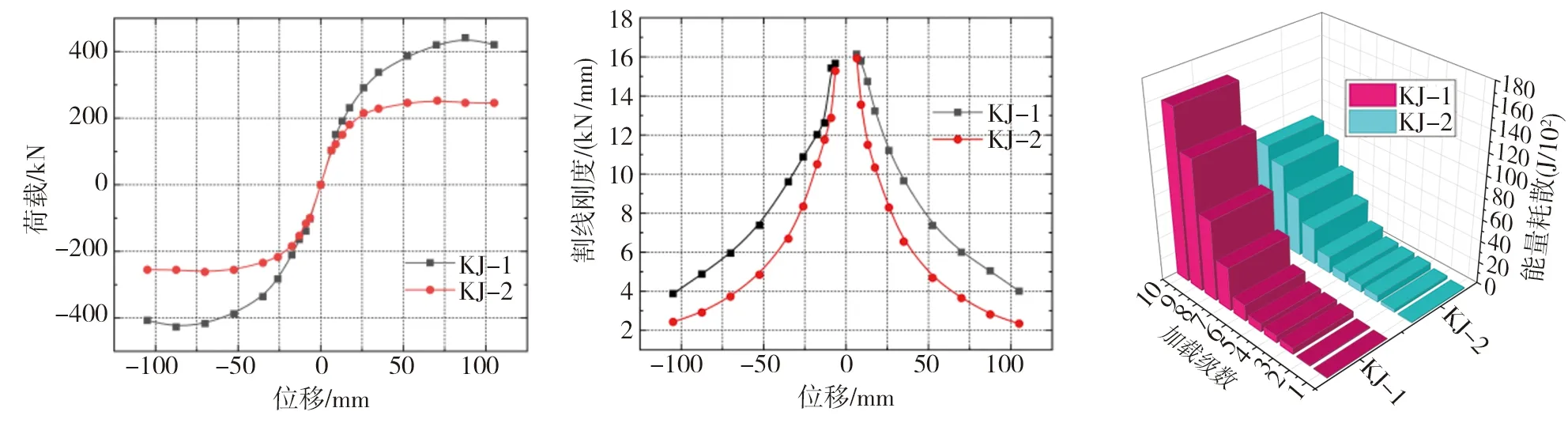

从图11中可以看出:试件KJ-1和KJ-2的滞回曲线饱满,表现出良好的耗能能力。试件KJ-1正向加载到第九级87.5 mm(层间位移角5% rad),水平承载力达到最大值,由于柱脚屈曲发展,之后承载力出现退化;在同级循环加载下,框架承载力有明显退化;正负向滞回曲线基本对称。在加载初期,试件KJ-2处于弹性阶段,滞回曲线几乎重合为一条直线,随着水平加载位移的增加,滞回环面积逐渐变大。滞回曲线出现“捏拢”现象,表明了在加载过程中节点出现滑移。由于节点在滑移过程中出现摩擦“振动”,因此滞回曲线部分段上有轻微“抖动”现象。试件KJ-2由于滑移摩擦耗能和连接件塑性耗能,滞回曲线上出现较长的平台段;同级循环加载下,承载力无明显退化;正负向滞回曲线表现出良好的对称性。

图11 试验滞回曲线Fig. 11 Hysteretic curves of specimens

3.3 骨架曲线

试件的骨架曲线如图12所示。试件KJ-1在前四级加载时,处于弹性状态,承载力上升缓慢,试件KJ-1在加载至第五级(层间位移角1.5% rad)时,柱脚进入塑性强化阶段,承载力上升加快,加载至第九级(层间位移角5% rad)试件KJ-1达到峰值荷载,加载至第十级(层间位移角6% rad),由于柱脚屈曲严重,承载力出现明显下降。在试件KJ-2加载至第五级(层间位移角1.5% rad),试件KJ-2的节点开始滑移,承载力上升缓慢;继续加载,水平承载力平稳,无明显退化。

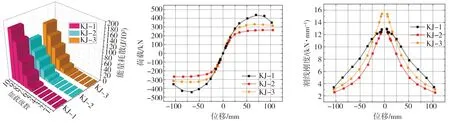

图12 骨架曲线 图13 刚度退化曲线 图14 滞回耗能

3.4 刚度退化曲线

试件的抗侧刚度可以通过割线刚度来表示,图13给出了2个试件在加载过程中的刚度变化趋势。试件KJ-1和试件KJ-2的刚度退化趋势基本一致。试件KJ-1在加载初期,处于弹性状态,刚度下降较快,逐渐进入弹塑性再到塑性破坏阶段,割线刚度下降趋势逐渐变慢。试件KJ-2加载至第五级(层间位移角1.5%rad)之前,柱脚处LCSFJ未发生转动,结构整体也处于弹性状态,刚度下降较快,在节点开始发生转动后,节点处开始摩擦耗能,试件的刚度下降趋势减缓,试验加载后期,试件KJ-2的滑移逐渐稳定,割线刚度曲线的斜率逐渐变小。

3.5 累计耗能曲线

试件的能量耗散如图14所示。由图14可知:试件KJ-1加载至第六级(层间位移角2% rad)时,钢柱未发生塑性变形,耗能较小;加载至第七级(层间位移角3% rad)后,柱脚发生屈曲变形,试件耗能明显增加。试件KJ-2在加载前期,各部件处于弹性,耗能较小;加载至第六级(层间位移角2% rad),柱脚和柱顶节点发生滑动,通过滑移摩擦、以及连接件屈服进行耗能,耗能明显增加;试验结束后,框架柱和梁未发现损伤,说明通过节点的滑移摩擦和连接件屈服可以有效耗散地震能量,并有效避免主体结构发生损伤。

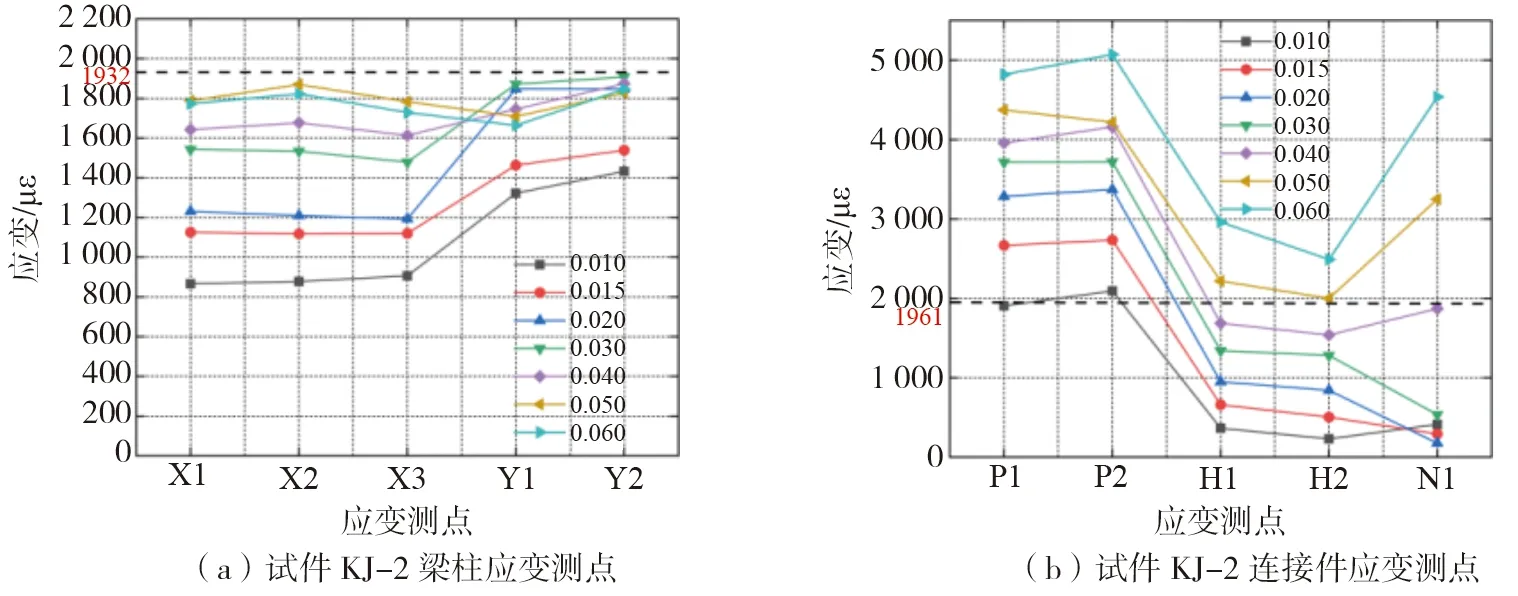

3.6 试件KJ-2应变分析

本文共提取了10个应变点的数据进行分析各构件应变曲线如图15所示。X1-X3为试件KJ-2柱翼缘上的应变测点,Y1-Y2为梁柱连接处梁下翼缘的应变测点,P1-P2为外连接件竖直肢上的应变测点,H1-H2为外连接件水平肢上的应变测点,N1为内连接件竖直肢上的应变测点。具体布置位置如图6所示。

图15 应变曲线Fig. 15 Strain curves

由材性试验测得梁柱主要板件的最低屈服强度为398 MPa,经计算当测点应变超过1932 με时,认为测点位置处进入塑性;连接件最低屈服强度为404 MPa,经计算当测点超过1961 με时,认为该测点进入塑性。从图中可以看出:无论是柱还是梁上的测点值都未超过1932 με,说明梁柱都处于弹性状态,连接件上的测点在加载过程中均超过1961με,进入塑性。

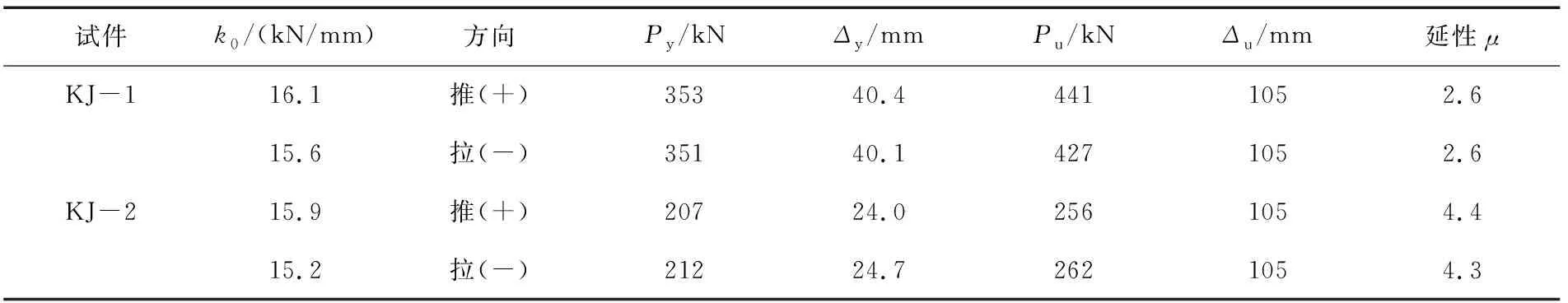

3.7 其他性能指标分析及整体结构受力分析

对试验数据处理可获得各试件的初始刚度k0、屈服荷载Py、屈服位移Δy、极限荷载Pu、极限位移Δu及延性系数μ=Δu/Δy,相关数据见表2。试件KJ-2的延性系数μ大于3.0,满足最低抗震性能限值要求,表明节点试件具有良好的延性和耗能能力。

表2 试件拟静力试验主要性能指标Table 2 Main performance indicators of all specimens

L形连接件滑移摩擦节点钢框架的传力路径为梁翼缘弯矩通过高强螺栓传递至L形连接件和框架柱上,此时L形连接件主要承受弯矩,高强螺栓主要承受剪力,框架柱承受部分弯矩和轴力,和普通装配式钢框架 仅由框架柱承受端板传递的弯矩不同。L形连接件滑移摩擦节点钢框架受力较为合理,通过设置L形连接件使竖向轴力主要由框架柱承担柱弯矩和剪力主要由L形连接件承担,改善柱内力分布,保护框架柱免受塑性损伤。

4 有限元分析

4.1 有限元建模

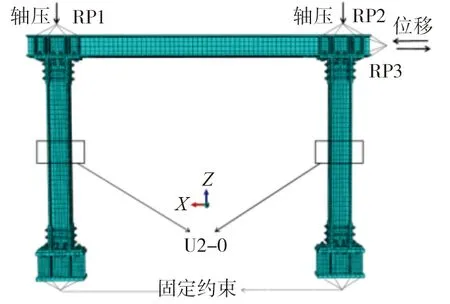

采用ABAQUS有限元软件中C3D8I单元建模,模型几何尺寸和加载制度等与试验完全相同,钢材本构采用二折线型的弹性-强化模型,力学性能见表1,由摩擦试验测定的摩擦系数为0.45。采用网格划分时,为保证计算效率和精度,对柱脚、梁柱连接处和L形连接件的网格进行了细化,尺寸约为10 mm,框架梁的网格尺寸为40 mm,框架柱的网格约为40 mm。边界条件与试验一致,在框架梁两端截面的几何中心设置参考点,梁端截面耦合到参考点上一端以位移控制施加水平位移,对框架进行平面外位移的约束,在柱顶位置对应的梁上翼缘进行耦合,用以施加轴向压力,在底座位置耦合,施加固定约束。网格划分和边界条件如图16所示。

图16 有限元模型Fig. 16 Finite element model

4.2 试验验证

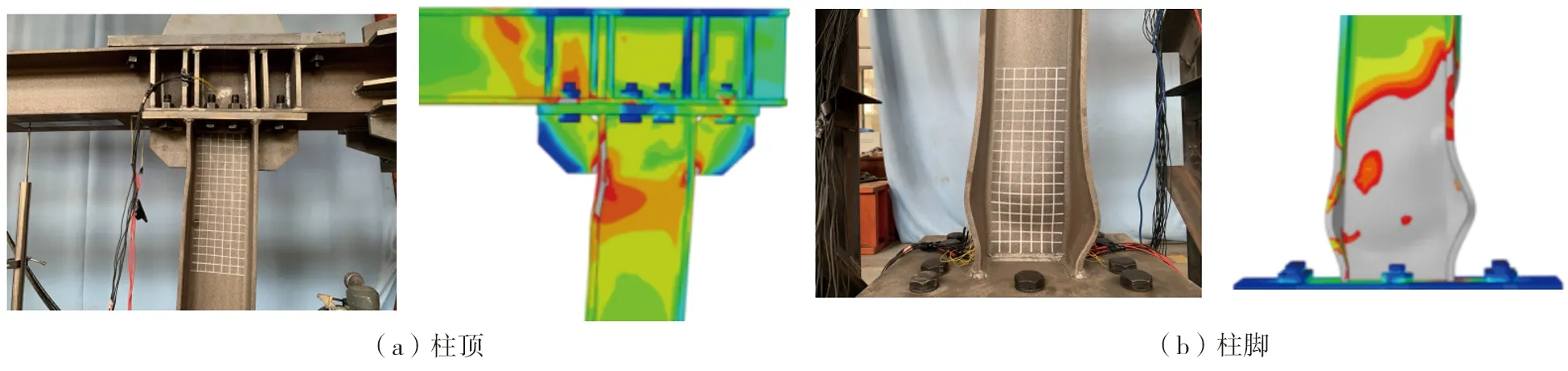

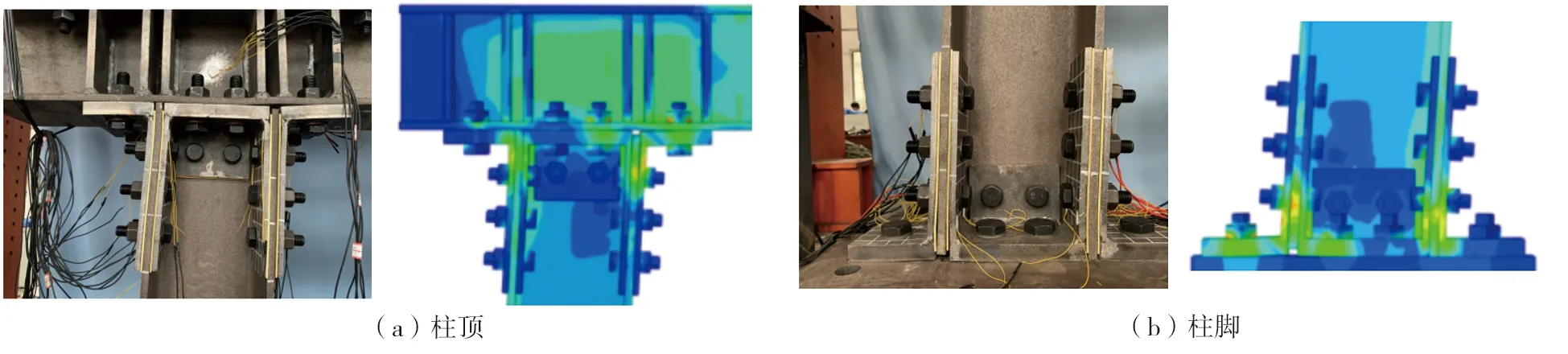

图17和图18 分别为KJ-1和KJ-2两个模型试验与有限元模拟所得损伤形态对比,有限元模拟中,KJ-1的框架柱的损伤形态与试验基本一致;KJ-2的LCSFJ发生如期转动,通过滑移摩擦和连接件屈服进行耗散地震能量,梁柱等主体构件基本保持弹性,与试验基本一致。通过研究发现:有限元模拟结果与试验结果基本一致。

图17 KJ-1试验与模拟结果对比Fig. 17 Comparison of test and numerical simulation results of KJ-1

图18 KJ-2试验与模拟结果对比Fig. 18 Comparison of test and numerical simulation results of KJ-2

试验与有限元的的滞回曲线对比结果见图19,有限元模拟结果与实验结果曲线基本吻合,峰值荷载最大误差5%以内。

图19 滞回曲线对比Fig. 19 Comparison of hysteretic curves of specimens

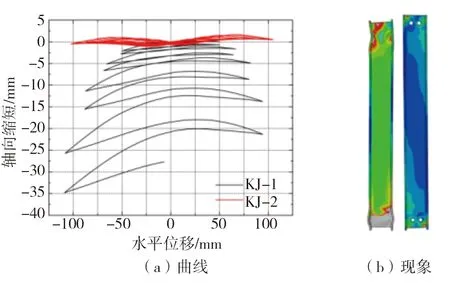

4.3 框架柱轴向缩短

图20为模型KJ-1和模型KJ-2柱轴向缩短的对比,监测点为框架柱上端中心点。从图20(a)中可以看出:随着加载级数的增加,模型KJ-1柱轴向缩短呈加速发展,加载结束时,模型KJ-1的轴向缩短最大为34.8 mm,超过柱高的2%,模型KJ-2轴向缩短最大仅1 mm,表明在柱端设置LCSFJ能有效避免钢柱的轴向缩短,可以很好提高钢柱的稳定性。

图20 轴向缩短Fig. 20 Comparison of axial shortening

4.4 进一步分析

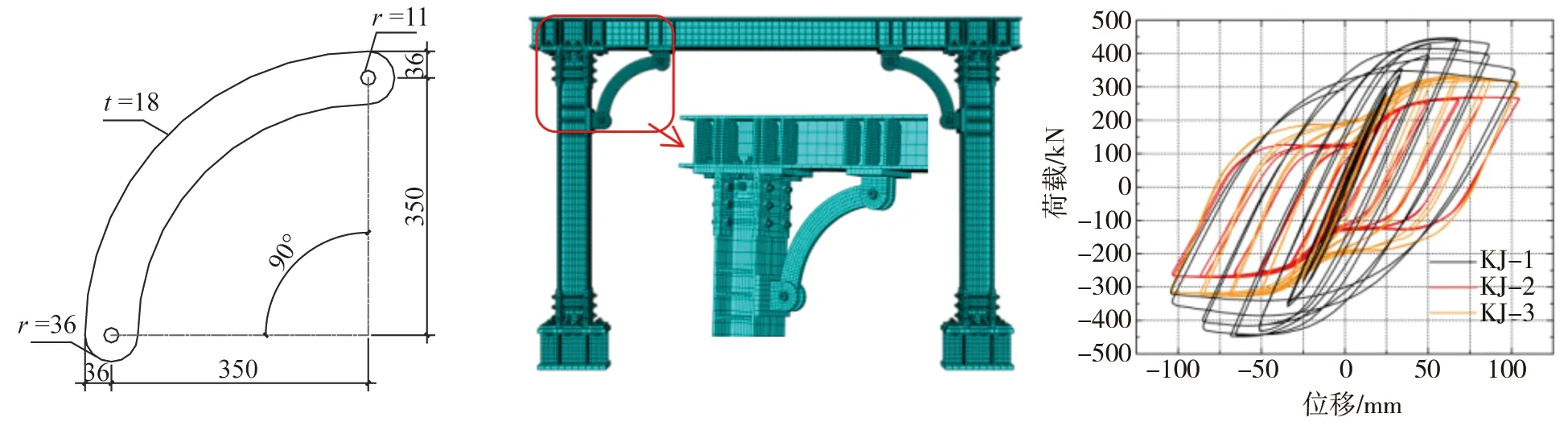

通过对试验结果分析发现:试件KJ-2与试件KJ-1的极限承载力相差较大,为了增加试件KJ-2的承载能力,提高其抗震性能,根据该课题组正在进行的研究,可在框架中加设隅撑。为进一步研究隅撑对柱端设置LCSFJ钢框架抗震性能的影响[24],本节在试验模型的基础上,在柱头和梁端设置铰接点,将隅撑两端与梁和柱铰接。考虑梁和柱不发生损伤变形、隅撑不发生平面外变形和LCSFJ如期发生转动等因素,隅撑的尺寸如图21所示。隅撑的材质采用Q235B,力学性能见表1。基于4.1节的建模方法建立配置隅撑的柱端设置LCSFJ钢框架模型,如图22所示。配置隅撑的柱端设置LCSFJ钢框架用KJ-3表示。

图21 隅撑尺寸 图22 KJ-3有限元模型 图23 滞回曲线对比

图23给出了模型KJ-1、KJ-2和KJ-3的滞回曲线。模型KJ-3的滞回曲线包络面积比模型KJ-2明显增大,与模型KJ-1的滞回曲线包络面积更加接近,说明通过配置隅撑能有效地提升框架的滞回性能。

模型KJ-1、KJ-2和KJ-3的各级滞回耗能见图24。由图24可知:与模型KJ-2相比,模型KJ-3的各级耗能均明显增加。模型KJ-1、KJ-2和KJ-3的总耗能分别为458.3 kJ、303.1 kJ和397.5 kJ。模型KJ-2 的总耗能为KJ-1的66%,模型KJ-3的总耗能为KJ-1的86%。模型KJ-3的总耗能相较于模型KJ-2增加了31%,表明配置隅撑可以有效提高框架的耗能能力。

图24 能量耗散 图25 骨架曲线 图26 刚度退化曲线

模型KJ-1、KJ-2和KJ-3的骨架曲线如图25所示。模型KJ-3的水平承载力平稳,无明显退化。模型KJ-2极限承载力为模型KJ-1的62%,模型KJ-3的极限承载力为模型KJ-1的76%。在第十级加载时,模型KJ-2的承载力为模型KJ-1的75%,模型KJ-3的承载力为模型KJ-1的90%。模型KJ-3的极限承载力比模型KJ-2提高了23%,表明配置隅撑可以有效提高框架的承载能力。

模型KJ-1、KJ-2和KJ-3的刚度退化曲线如图26所示。模型KJ-1、KJ-2和KJ-3的初始刚度分别为12.9、12.8和15.3 kN/mm。模型KJ-3的初始刚度比模型KJ-1高18%;模型KJ-3的初始刚度比模型KJ-2高19%,表明配置隅撑可以有效提高框架的初始刚度。

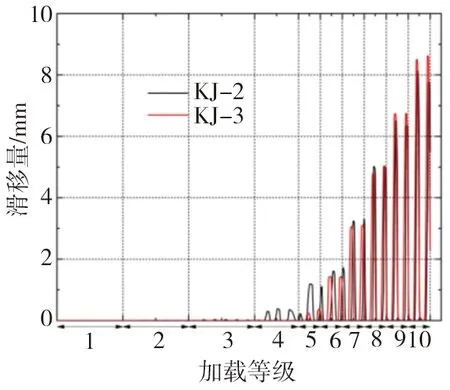

模型KJ-2和模型KJ-3的LCSFJ滑移量如图27所示。模型KJ-2和KJ-3中LCSFJ发生转动后,LCSFJ各级滑移量基本相同,表明配置隅撑后LCSFJ依旧有较好的工作性能。

图27 KJ-2和KJ-3中LCSFJ滑移量

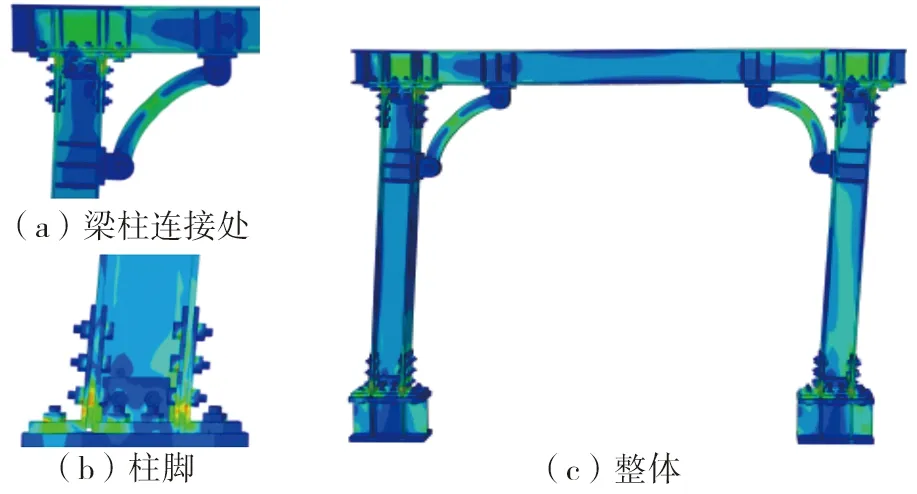

模型KJ-3的有限元结果如图28所示。结束时的层间位移角与试验一致,从有限元模拟的结果可以看出:配置隅撑后LSCFJ的如期发生转动,通过滑移摩擦、连接件屈服以及隅撑屈服进地震能量的耗散,梁柱等主体结构基本保持弹性。

图28 KJ-3应力云图

5 结论

本文进行了普通钢框架和柱端设置LCSFJ钢框架的低周往复加载试验和有限元模拟分析,并对配置隅撑和柱端设置LCSFJ钢框架进行有限元模拟分析,得到以下结论:

1)普通钢框架滞回曲线饱满,滞回耗能稳定。前九级加载,承载力持续上升;在第十级加载时,承载力出现明显退化。在加载到层间位移角3%rad时,柱脚先发生屈曲;试验结束时,柱脚屈曲严重,柱顶翼缘轻微屈曲,框架柱有明显的轴向缩短,框架梁无明显损伤变形。

2)柱端设置LCSFJ钢框架,加载到层间位移角1.5%rad时,柱端LCSFJ发生转动,进行摩擦耗能,连接件屈服,进行塑性耗能。试验结束后,仅节点处黄铜板摩擦片磨损和连接件弯曲变形,梁和柱等主要构件基本保持弹性,可通过更换连接件和黄铜摩擦片实现震后快速恢复。柱端设置LCSFJ钢框架滞回曲线饱满,滞回耗能稳定;加载后期,水平承载力趋于稳定;抗侧刚度与普通钢框架相差不多,具有良好的抗震性能。

3)柱端设置LCSFJ钢框架的极限承载力和配置隅撑的柱端设置LCSFJ钢框架的极限承载力分别为普通钢框架的62%和76%;配置隅撑的柱端设置LCSFJ钢框架的极限承载力较柱端设置LCSFJ钢框架提高23%。柱端设置LCSFJ钢框架总耗能和配置隅撑的柱端设置LCSFJ钢框架总耗能分别为普通钢框架的66%和86%;配置隅撑的柱端设置LCSFJ钢框架总耗能比柱端设置LCSFJ钢框架总耗能提高31%。与普通钢框架相比,柱端设置LCSFJ钢框架的初始刚度基本相同,配置隅撑的柱端设置LCSFJ钢框架的初始刚度提高18%。通过配置隅撑,可以显著增强柱端设置LCSFJ的钢框架的抗震性能。