基于机器视觉的斜齿轮参数检测

张永炬,张 宸,张 莉,郑 宣

(1.浙江科技学院机械与能源工程学院,浙江杭州 310023;2.台州学院航空工程学院,浙江台州 318000)

1 引言

齿轮作为一个重要的零部件在人类的生产生活中一直发挥着巨大的作用。采用合适的方法对齿轮的各个参数进行有效的检测对于生产效率和生产质量的提升具有重要意义。目前,齿轮的参数检测正慢慢朝着自动化的方向过渡,从传统的人工检测向着非接触式检测转变。采用传统接触式方法对斜齿轮进行测量不仅操作难度大,而且测头成本较高,容易损毁。而非接触式的检测主要包括相移法和机器视觉法。

其中,采用机器视觉对齿轮进行参数检测具有高效率、高精度和易于实现自动化的特性,这也使得它在齿轮检测技术中发挥着巨大的作用[1−2]。

文献[3]提出了一种直齿圆柱齿轮的基本参数检测方法,基于Canny算子来提取齿轮的亚像素轮廓检测其参数,文献[4]研究了基于Matlab的直齿轮几何参数检测系统,拟合齿顶圆和齿根圆确定其基本参数。文献[5]针对中小模数的直齿轮检测方法进行了研究,对齿轮局部的视觉图像进行高精度检测。文献[6]设计了一种基于斜齿轮上下端面的斜齿轮参数检测方法,通过两次获取齿轮端面图像来确定斜齿轮的螺旋角。

目前,齿轮的参数研究大部分集中于直齿轮的基本参数,因此针对斜齿轮参数检测中的难点,如端面检测的噪点和斜齿轮螺旋角检测,通过合理选用光源提高画面对比度以降低噪点,经过预处理、阀值分割、边缘检测获取到准确的斜齿轮端面轮廓后对斜齿轮的基本参数进行检测。将支持向量机应用于斜齿轮的旋向检测当中,实现了对斜齿轮左右旋的分类检测。提出了一种螺旋角检测方法,通过获取斜齿轮齿顶区域后计算倾斜的齿顶面相对于水平轴的倾斜角度即齿顶圆螺旋角,通过齿顶圆螺旋角与分度圆螺旋角之间的关系换算得螺旋角。经过实验验证了该方法的可行性。

2 检测系统及结构组成

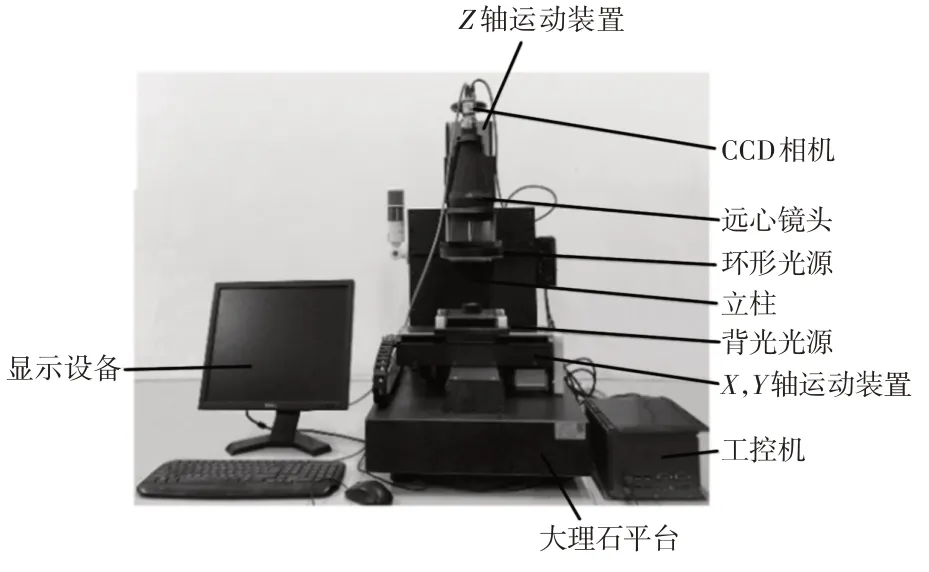

检测系统总体硬件主要由工业相机、远心镜头、光源和运动装置组成。光源选择环形光源和背光光源的组合,通过选用合适的光源可以最大限度提高画面的对比度。采用不同的光源对图像质量的影响,如图1所示。镜头选用OPTO Engineering TC12064远心镜头,最大畸变0.04%。远心镜头的高景深特性可以在成相时减少图像的畸变,提高系统的检测精度。相机选用Basler 公司的acA1600黑白工业相机,分辨率2MP,帧速率20fps。将待测斜齿轮置于检测台上,工业相机将获取到的斜齿轮图像通过图像采集卡转换并传输到工控机中,在对斜齿轮图像进行预处理后消除图像中的噪声,提取其亚像素边缘轮廓,拟合图像,检测其参数。对齿轮侧面图像齿顶区域的旋转角度进行检测来换算螺旋角并通过侧面图像对斜齿轮的旋向进行分类并显示检测结果。

图1 不同光源对画面质量的影响Fig.1 Effects of Different Light Sources on Picture Quality

图2 视觉检测系统结构Fig.2 Helical Gear Visual Inspection System Structure

3 斜齿轮的参数检测

3.1 预处理

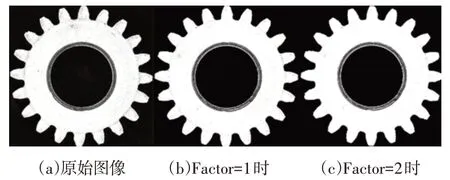

在对齿轮图像采集和处理的过程中,可能会受到外界的干扰导致画面质量的降低。为准确捕捉到斜齿轮的轮廓需要对获取到画面的对比度进行适当的增加,提高画面清晰度。根据式(1)可以对原始图像的灰度值进行处理得到新的灰度值以增强图像质量[7]。

式中:orig—原始灰度值;

Factor—对比度的增强因子;

mean—均值滤波的灰度值。

随着增强因子的改变,图像的对比度也会出现明显的改变,经过多次实验对比,当增强因子设置为2时,图像增强效果最优,如图3所示。

图3 斜齿轮的图像增强Fig.3 Image Enhancement of Helical Gear

3.2 阀值分割

由于斜齿轮的齿形的特殊性,在图像扫描过程中会不可避免的产生背景噪声使端面的成像质量受到影响。为消除噪声提高检测效果,因此采用了阀值分割的方法对斜齿轮的端面图像进行提取。通过利用齿轮端面与背景和噪声之间灰度上的差异,设置阀值使画面根据灰度值进行分割,实现对目标图像的提取[8]。即判断图像各个像素点的灰度值是否到达阀值,设原始画面为f(x,y),T为设置的阀值,则阀值分割后的图像为:

通过对预处理的斜齿轮图像进行阀值分割得到的结果,如图4所示。

图4 图像阀值分割Fig.4 Image Threshold Segmentation

3.3 斜齿轮基本参数检测

3.3.1 基于Canny算子的边缘检测

图像的边缘一般为目标与环境的过渡区域,它是图像测量以及形状匹配中需要特别注意的区域,边缘定位的精度会直接影响输出的结果。图像边缘检测是通过图像像素点的一阶和二阶导数进行判断,由于图像的边缘地带和相邻像素的灰度值变化剧烈,梯度幅度较大,因此灰度值的一阶导数幅度大小就可以判断图像是否有边缘,同样二阶导数的零点位置即为边缘的位置[7,9]。

常用的一阶导数算子有Sobel、Roberts、Prewitt等。二阶算子有Laplacian。这里使用的Canny算子是使用一阶偏导的有限差分来计算梯度幅值和方向的,它先利用高斯平滑滤波器来平滑画面以去除噪声,是一个具有滤波、增强和检测的多阶段优化算子[10]。在实际处理中,Canny 算子比起对灰度渐变和噪声敏感的Sobel 和Roberts 能更精确定位到最优的边缘。使用Canny 算子对斜齿轮的端面图像进行亚像素精度的轮廓提取,提取结果,如图5所示。

图5 斜齿轮的亚像素边缘轮廓Fig.5 The Subpixel Edge Profile of the Helical Gear

3.3.2 模数、齿顶齿根圆直径、齿数检测

斜齿轮模数的测量首先要对齿轮的圆心进行定位,对此常用的方法有Hough 变换圆心检测法和最小二乘法拟合检测法。Hough法由于采用了边缘点对点的方法导致其占用资源消耗时间长,因此这里采用了兼具了精度和效率的最小二乘法拟合检测,其通过对误差的平方和进行最小化处理得到最优结果,可实现亚像素级别的定位[11−12]。

圆方程的误差优化函数:

使式中E取极小值,依据最小二乘法,在运算变换后需满足矩阵:

对正则矩阵进行求解,即得到亚像素下圆心坐标:x0=−,y0=−。在对斜齿轮的圆心定位后,通过圆心(x0,y0)拟合其最小外接圆和最大内接圆并得到其直径数据。根据斜齿轮模数计算公式:

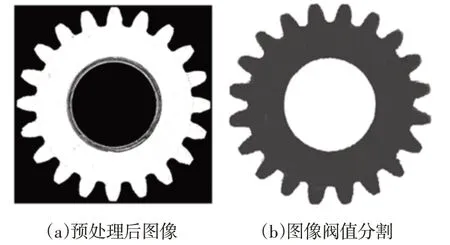

得到模数后根据GB/T 1357−1987选取最相近的标准模数,标准模数,如表1所示。

表1 渐开线圆柱齿轮标准模数Tab.1 Standard Modulus of Involute Cylindrical Gears

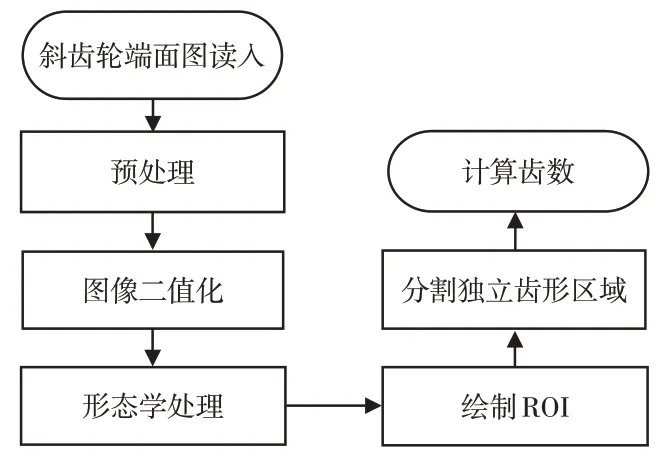

实验中对斜齿轮的端面的齿顶圆和齿根圆进行拟合,获取齿顶圆齿根圆直径值后即可计算其模数,拟合的边缘,如图6所示。斜齿轮的齿数可以通过对斜齿轮的端面图像经过形态学处理,之后使用检测获取到的齿顶圆和齿根圆直径数据计算得分度圆直径绘制分度圆,使用分度圆图像对端面图像进行裁切,得到各个独立的齿形区域再计算齿数,具体算法流程,如图7所示。

图6 拟合的齿顶齿根边缘图Fig.6 The Fitted Addendum Edge Map

图7 斜齿轮齿数算法流程图Fig.7 Flow Chart of Helical Gear Tooth Number Algorithm

通过获取的圆心坐标以及齿数和模数来绘制以斜齿轮分度圆为基础的ROI,斜齿轮原区域与ROI裁剪得到齿形区域,对齿形区域进行独立区域的分割最终得到结果,最终测得的结果为齿数为20个,如图8所示。

图8 齿轮齿数图Fig.8 The Number of Teeth of Dear

图9 线性可分情况下的最优分类Fig.9 Optimal Classification in the Case of Linear Separability

图10 斜齿轮旋向图像二值化Fig.10 Binarization of Helical Gear Rotation Image

4 斜齿轮的旋向检测

斜齿轮的旋向采用了SVM支持向量机分类,作为一种常运用于机器学习中的分类算法。它能依靠已分数据对其未知类别进行分析得到各自所属类别。它对给定问题的求解过程是对于给定的分类目标状态来寻求一个动作序列进行由实时状态到目标状态的转化。SVM主要用来讲物体分为两种类型,也可以是多种类型。对于一个有n个特征的变量,X=(X1,X2,…,Xn)T,其表示为:

一维:X1= 6,X2= 6

二维:X1=(X1,X2)T=(0,1)T X2=(X1,X2)T=(1,0)T

定理 1 (ⅰ) 若a≤λ1,则系统(3)没有共存解;若a≤λ1且d≤λ1,则系统(3)没有非负非零解。

三维:X1=(X1,X2,X3)T=(0,1,0)T X2=(X1,X2,X3)T=(1,0,0)T

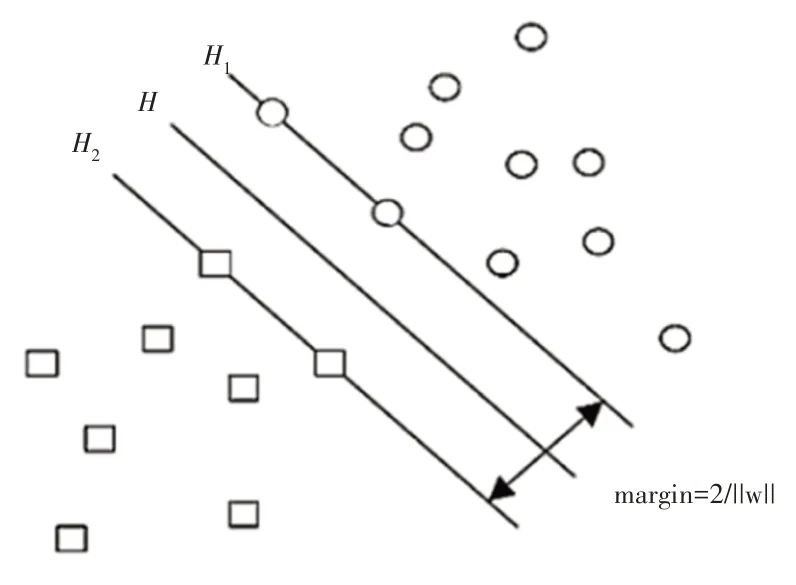

在线性可分的最优分类发展得到的SVM,考虑在一个超平面使训练集的点尽可能的离分类平面远,使分类面两侧的空白区域margin最大[13]。

相较于其他常用的机器视觉分类算法,如BP神经网络和基于模板匹配的分类算法,SVM分类器在小样本训练集时也能拥有较好的表现,且最初SVM算法就是针对二分类问题来提出的[14],因此在对齿轮旋向分类时采用了SVM算法。

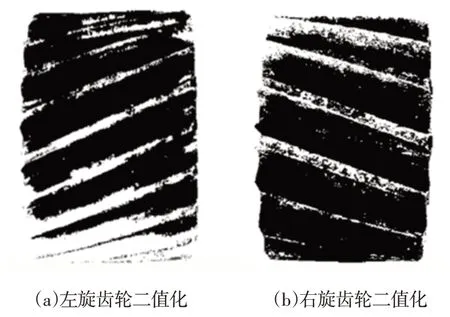

对SVM分类器进行训练首先要准备斜齿轮左右旋向的图像数据集,将斜齿轮左右旋图片分别进行二值化处理提取其特征参数,之后将处理好的图片置入对应的标签后添加到SVM分类器即可开始学习,算法步骤,如表2所示。

表2 SVM检测算法步骤Tab.2 Steps of SVM Detection Algorithm

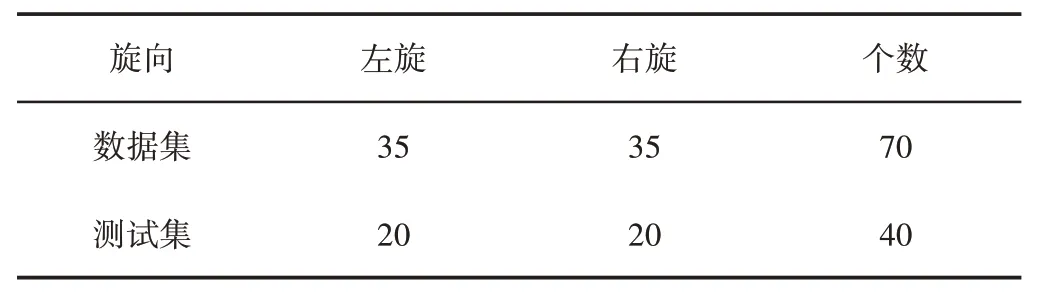

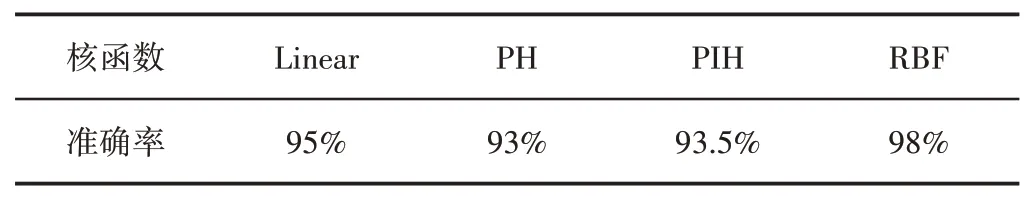

SVM处理线性不可分的问题时会将其向更高的维度进行转化来实现分类,使用核函数就可以避免因为维度转化激增的计算复杂度。常用的核函数有Linear、PH、PHI和RBF。选取合适的核函数对于分类的准确性起到关键作用。为验证选取最佳核函数,这里选取了总共110个数据样本。数据集的样本,如表3所示。各个核函数的分类准确率,如表4所示。对四个常用核函数的分类效果进行交叉验证,测试集的样本数占36%。结果显示相较于另外三种核函数,RBF核函数由于它可以把图片的原始特征向更高维度不断映射的特性,使其平均准确率达到98%,在旋向分类时要优于其他三种核函数。因此在对斜齿轮旋向分类时选择RBF核函数。

表3 数据集样本Tab.3 Data Set Sample

表4 核函数分类准确率Tab.4 Kernel Classification Accuracy

5 斜齿轮螺旋角的检测

螺旋角是斜齿轮的重要参数,目前针对螺旋角测量的传统方法主要有纸板印痕法和模数推测法。文献[15]总结了传统检测螺旋角的若干办法,文献[6]提出了基于斜齿轮旋转角的方法检测斜齿轮的螺旋角。这里提出了一种基于机器视觉的螺旋角检测方法,通过检测齿顶圆的螺旋角来间接测算分度圆螺旋角。根据公式:

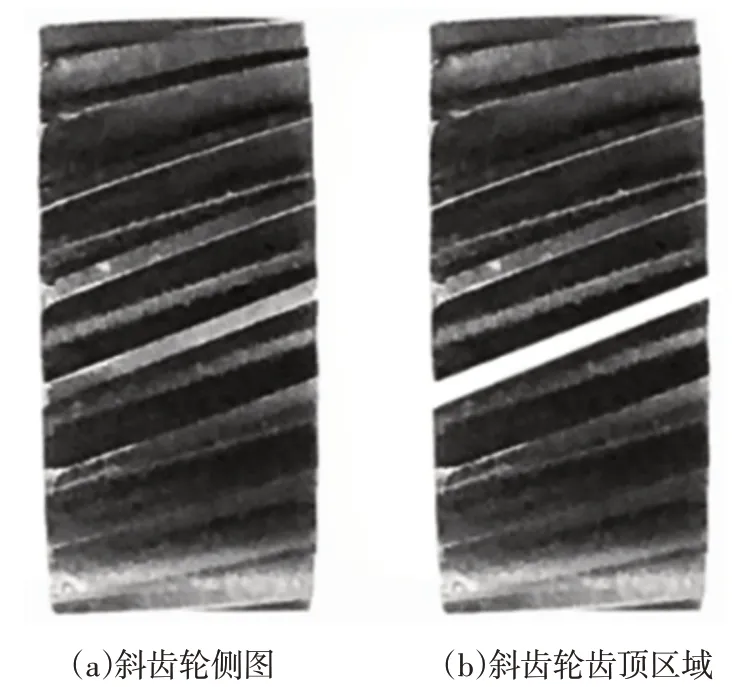

式中:βk—斜齿轮任意圆上的螺旋角,因此只要测得齿顶的区域后计算其倾斜角度即可得齿顶圆螺旋角βa,如图11 所示。利用式中β与βa之间的关系即可代入得到分度圆上的螺旋角β。

图11 斜齿轮齿顶圆螺旋角示意图Fig.11 Diagram of Helix Angle of Helical Gear Addendum Circle

首先采用基于形状匹配的模板匹配算法,获取到斜齿轮的齿顶面区域,如图12所示。在对其进行形态学优化后计算该区域轮廓线与重心距离最大的点,即计算倾斜的齿顶面相对于水平轴的倾斜角度,所得到的值就是齿顶圆的螺旋角,将值带入式(9)即可得到分度圆螺旋角β。

图12 斜齿轮齿顶区域Fig.12 Helical Gear Tip Area

6 试验验证

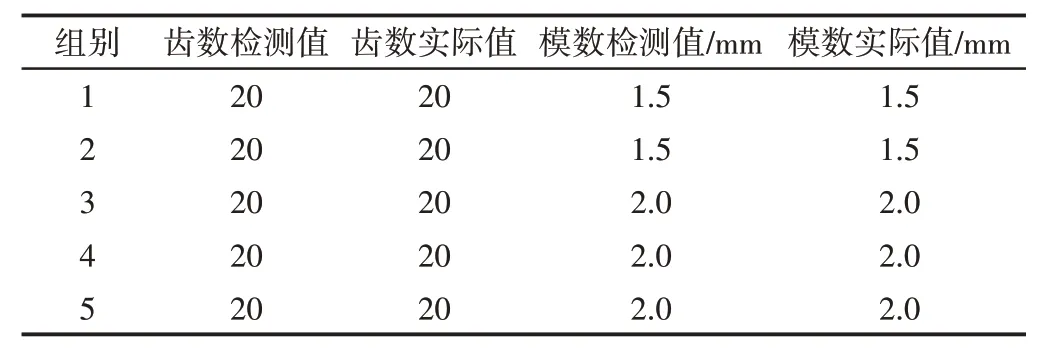

为评定斜齿轮参数检测方法的准确性和可靠性,选取了五组标准斜齿圆柱齿轮将通过该方法测得的尺寸与斜齿轮的厂家实际尺寸进行比较验证,得到的比较结果,如表5~表7所示。

表5 斜齿轮齿顶齿根圆检测数据Tab.5 Detection Data of Helical Gear Circle

表6 斜齿轮齿数与模数检测数据Tab.6 Helical Gear Tooth Number and Modulus Test

表7 斜齿轮旋向与螺旋角检测数据Tab.7 Helical Gear Direction and Helix Angle Test

实验表明,使用了基于Canny算子的边缘检测拟合齿顶齿根圆检测斜齿轮参数最终检测结果齿数、模数检测无误差,齿顶圆平均相对误差0.59%,齿根圆平均相对误差为0.27%,螺旋角检测的平均相对误差仅为0.49%,满足工程检测要求。

7 结论

针对斜齿轮的参数检测,提出了针对斜齿轮几何参数、旋向和螺旋角的检测方法。搭建了机器视觉测量系统,经过对斜齿轮画面预处理图像增强、阀值分割以及边缘检测对其齿顶圆、齿根圆、分度圆、齿数、模数进行检测与计算,在齿轮侧面通过使用SVM算法实现了对斜齿轮的旋向检测,利用齿顶圆螺旋角与分度圆螺旋角的几何关系,测量倾斜的齿顶面相对于水平轴的倾斜角换算得到分度圆螺旋角。实验中斜齿轮齿数、模数检测时未出现误差,齿顶直径平均相对误差0.59%,齿根圆直径检测平均误差0.27%,旋向检测的准确率为98%,螺旋角检测的平均误差0.49%,具有良好的精确性和可靠性,有一定的理论和应用价值,减少了人工检测的成本和误差,可进一步应用于在线检测中。