曲面零件的材料去除量建模与试验研究

张晶晶,刘 佳,杨胜强,乔志杰

(1.太原理工大学机械与运载工程学院,山西太原 030024;2.精密加工山西省重点实验室,山西太原 030024)

1 引言

航空发动机叶片多为自由曲面,均匀一致的抛磨去除量是获得良好表面完整性的关键。研究自由曲面的材料去除廓形是整个抛磨过程的理论基础,为后续抛磨过程中接触力控制和抛磨速度、工艺参数等的选择提供依据。针对此问题,国内外诸多学者对自由曲面抛磨的材料去除模型进行了理论分析、仿真和试验研究。文献[1]研究了刀具路径对抛光中材料去除量的影响,得出刀具路径方向的变化应分布均匀,路径线的方向应在整个表面上保持平衡,能够获得均匀的抛光效果。文献[2]研究了倾斜抛磨盘的材料去除率,用材料去除云图表示不同轨迹下的仿真去除效果,得出采用变半径的摆线抛磨能够获得均匀的表面去除量。文献[3]从材料去除理论、压力模型等方面研究了倾斜抛磨盘的材料去除率,其与法向压力、抛磨盘位姿、转速有关,当生成抛磨路径后,其材料去除率仅与法向压力有关。文献[4]研究了圆柱形磨头抛磨曲面零件的材料去除模型与参数标定,最后通过实验验证模型的可靠性。文献[5]推导出砂带抛磨自由曲面的接触廓形预测模型,采用仿真分析该模型的去除能力并进行实验验证。

这里基于现有的六自由度机器人抛磨装置,研究百叶轮磨具和自由曲面叶片接触过程中,接触廓形和材料去除量与抛磨工艺参数的规律,建立精确的材料去除量模型,为后续实现材料去除量的精准控制提供理论依据。

2 材料去除廓形建模

2.1 理论分析

抛磨接触过程采用经典的Preston方程[6−7],该方程能够预测球形接触面、圆柱形接触面和气囊接触面的材料去除量。百叶轮抛磨自由曲面构件的过程近似为两个不同曲率半径的圆柱面接触,能够采用该方程进行材料去除量的建模,其方程表达式如下:

式中:h—总的材料去除量;kP—Preston系数,与抛磨工件和抛磨磨具的曲率半径、抛磨材料、环境温度等工艺参数有关;P—抛磨接触压强,单位为MPa;v—抛磨磨具主轴转速,单位为mm/s;t—总的接触时间,单位为s。

由式(1)可知,为了求得抛磨接触瞬时工件表面的总的材料去除量,需要求取抛磨过程的Preston系数,抛磨接触点的压强、磨具主轴转速和总的抛磨时间函数。

2.2 抛磨接触压强分析

当百页轮与工件接触过程中,由于各点的曲率半径不一致,必然导致各点的接触压强不同,接触压强的差异会导致抛磨表面的材料去除量不同。对抛磨叶片不同曲率处的压强进行分析,建立百页轮抛磨叶片的柔性接触区域压强廓形。根据叶片型面特征,将接触压强分为凹面和凸面接触进行分析,凹面表示叶盆部位,凸面表示叶背部位。

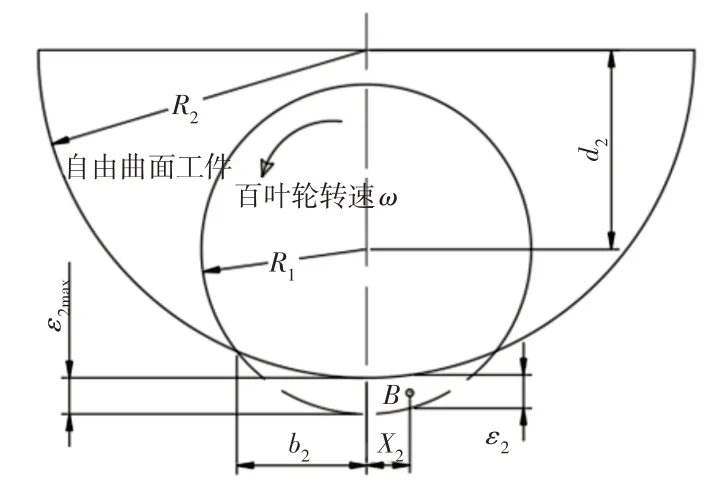

百页轮和叶背部位接触示意图,如图1所示。百页轮形状和叶背简化为圆柱形,d1表示两圆柱体接触中心的距离,R1和R2分别表示百叶轮半径和工件接触点的曲率半径,接触区域宽度为2b1,长度为L,即为百叶轮的宽度,接触区域近似为椭圆,ε1max表示接触最大变形量,即百叶轮的最大压缩量,在距离中心接触区域x1位置处,其变形量用ε1表示,百叶轮的弹性模量和泊松比分别为E1、v1,自由曲面工件的弹性模量和泊松比分别为E2、v2。

图1 百叶轮抛磨叶背部位示意图Fig.1 Schematic Diagram of the Back Position of the Louver Wheel Polishing Blade

根据材料力学相关知识,抛磨接触应力:

式中:E—百叶轮和工件接触的弹性模量;δ1—相对变形量。

根据图1可知:

将式(3)~式(5)代入式(2)可得出:

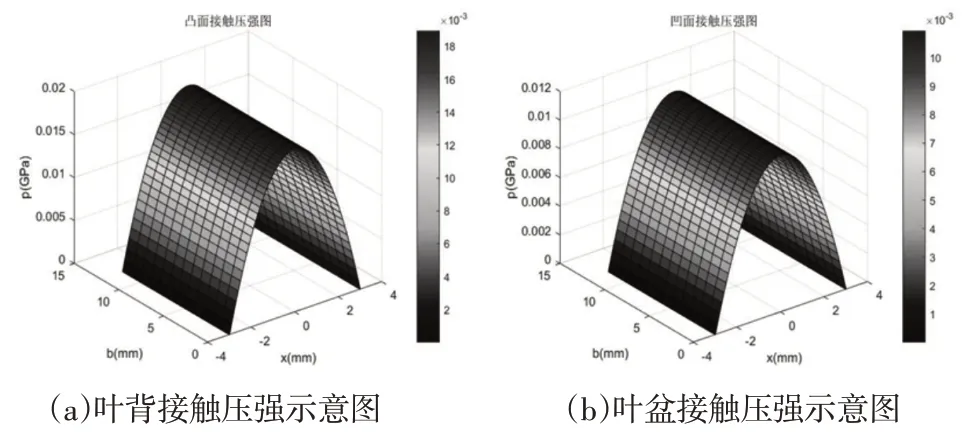

式(6)为百叶轮抛磨叶背部位的接触压强模型,其大小与弹性模量,接触轮和工件的曲率半径等工艺参数有关。百叶轮抛磨叶盆部位示意图,如图2所示。

图2 百叶轮抛磨叶盆部位示意图Fig.2 Schematic Diagram of the Position of the Louver Wheel Polishing Blade Basin

其抛磨接触应力为:

根据图2 可知:

将式(8)、式(9)代入式(7)可以得出:

综合以上分析可以得出,百叶轮抛磨叶背和叶盆部位接触点的压力模型可以简化为:

分析式(11)可知,在选定抛磨磨具情况下,接触区域抛磨接触应力为x和d的函数,根据式(5)、式(9)可知,两曲率中心距离与接触宽度b有关,b为法向抛磨力F、接触区域综合曲率半径Rc、接触弹性模量E和磨具接触长度L的函数,其表达式为:

当选定抛磨磨具和工件后,其接触区域综合曲率半径Rc、接触弹性模量E和磨具接触长度L为固定值,因此,其接触宽度b为法向抛磨力F的函数。

对压力模型(11)进行积分,可得抛磨接触压强的平均值为

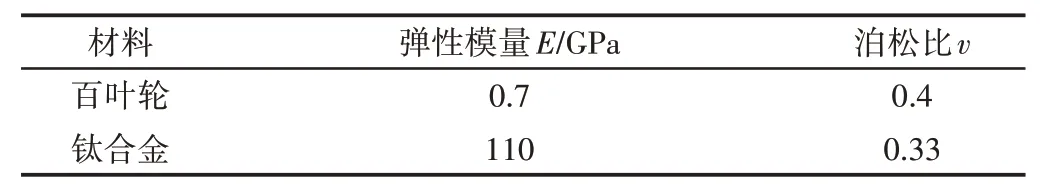

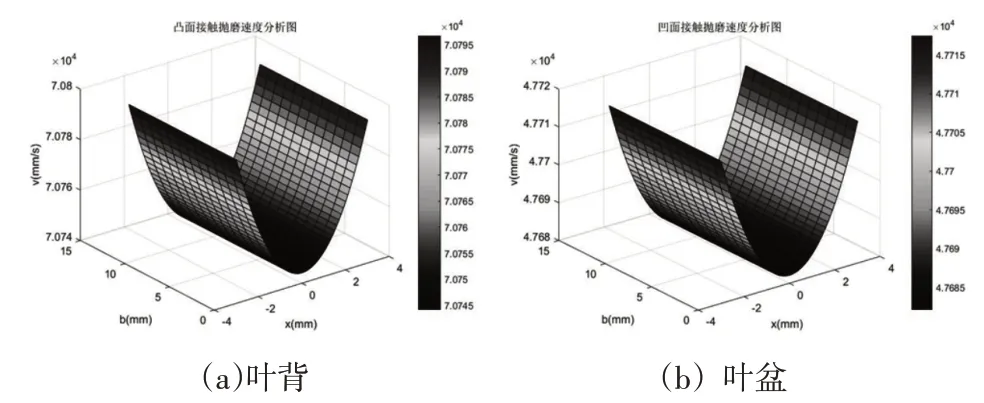

根据式(11)可得,当x=0 时,抛磨接触应力最大,当x=±b时,应力最小为0。采用MATLAB对接触区域的应力进行仿真,仿真参数为将数值代入式(11)结果,如图3所示。

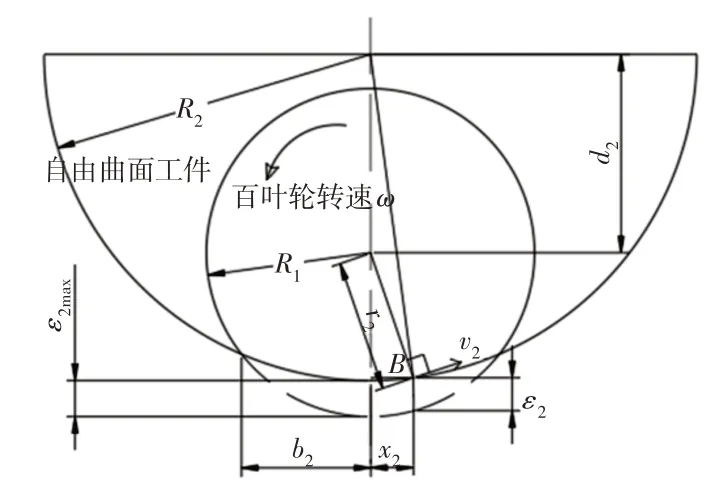

表1 接触区域材料参数Tab.1 Material Parameters of Contact Area

图3 抛磨接触应力廓形仿真Fig.3 Simulation of Polishing Contact Stress Profile

根据仿真结果可得,百叶轮和叶背接触示意图,如图3(a)所示。百叶轮和叶盆接触示意图,如图3(b)所示。其抛磨接触点运动轨迹的抛磨压强廓形呈现抛物线形状。在相同的抛磨条件下,凸面的抛磨压强约为0.016MPa,凹面的接触应强约为0.09MPa,这是由于百叶轮变形后,其凸面接触区域小于凹面接触区域,因而其压强较大,且仿真曲面向两边呈现递减状态,在接触边缘其压强最小为0。

2.3 工件表面线速度分析

百叶轮和凸面接触示意图,如图4所示。由于百叶轮为弹性磨具,其弹性模量远小于工件材料,将工件假想为刚体,在接触区域的变形集中在百叶轮磨具上,最大变形量为εmax,接触区域为近似椭圆形,其面积为:

图4 百叶轮和凸面接触主轴转速线速度Fig.4 Rotational Speed and Linear Velocity of Main Shaft in Contact with Louver Wheel and Convex Surface

式中:2b1—接触面积的宽度;L—接触面积的长度,亦即百叶轮的宽度;接触面积半宽的计算公式为式(12)。

公式中:综合曲率半径为:

在工件表面上点A处的百叶轮线速度:

式中:ω1—百叶轮转速,单位为r/min;r1—接触点到圆心的距离,单位mm;可以求得A点的线速度为:

同理,根据图5 可以求得百叶轮和凹面接触B点的线速度v2为:

图5 百叶轮和凹面接触主轴转速线速度Fig.5 Rotational Speed and Linear Velocity of Main Shaft Contacting with Louver Wheel and Concave Surface

综合以上分析可以得出,百叶轮抛磨叶背和叶盆时接触区域轨迹上线速度模型可以简化为:

分析式(20)可知,当x=0时,即接触点位于中心接触位置时,其速度最小,当x=±b时,即接触点位于边缘位置时,其速度最大。采用Matlab进行仿真,其中,ω= 3000 r min,其余数值和接触应力分析数值保持一致,其主轴转速速度仿真,如图6 所示。通过仿真结果可知,在椭圆接触区中心点位置,表面线速度最小,凸面接触的主轴最小线速转速大于凹面接触的主轴最小线转速,这是由于凸面接触过程中,砂布轮具有柔性,在一定转速下,其半径的增量比较大,因此其主轴转速的线速度较凹面大。从中心接触区域到x= ±b时,凸凹面接触表面线速度都呈现抛物线增大的趋势,其凸面接触的最大值比凹面接触的最大值大,因此,可以推断,在相同的接触工艺条件下,凸面接触的材料去除量较大。

图6 工件接触表面线速度廓形仿真Fig.6 Simulation of the Rotational Speed Profile of the Polishing Contact Spindle

2.4 抛磨工件进给速度分析

根据式(1)可知,总的材料去除量和接触时间有关,而接触时间:

式中:+—凸面接触;−—凹面接触;s—t时间内抛磨接触轨迹长度;R1—百叶轮的半径;R2—t时间内的工件的曲率半径的平均值。

因此,在抛磨路径相同的情况下,材料去除量和进给速度成反比,即进给速度越大,抛磨时间越短,材料去除量越小。

2.5 材料去除量分析

根据式(13)、式(20)和式(21)带入式(1),在抛磨接触的中心位置时,百叶轮抛磨工件的材料去除量模型为:

分析该材料去除模型,其与材料去除系数kP,弹性模量E1、主轴转速ω1、工件和百叶轮磨具的曲率半径R1和R2,接触点的法向抛磨力Fn,机器人进给速度vj、单位接触长度L等有关。为了验证所建立模型的可靠性,分析各抛磨工艺参数对材料去除量的影响规律。

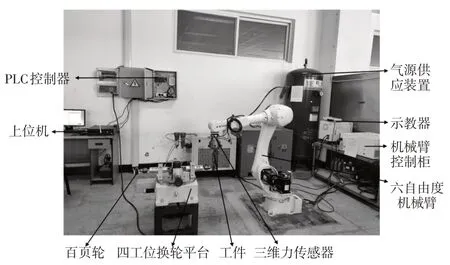

3 实验分析

实验设备采用六自由度工业机器人末端安装力传感器,传感器末端安装夹具和叶片,机器人末端按照事先编好的程序按照一定的轨迹移动,抛磨装置为四工位换轮平台,磨具为百叶轮,其抛磨装置,如图7所示。

图7 抛磨实验平台Fig.7 Polishing Experiment Platform

通过计算单位时间的工件去除质量,除以抛磨面积,可以得出单位时间的材料去除量。单位时间材料去除质量公式,如式(23)所示。

式中:m2—分析天平测量的抛磨前工件的质量;m1—抛磨后工件的质量;Δm—单位时间内质量的减少量;单位面积为A=2πLb1,由此可以计算出单位面积的材料去除量。

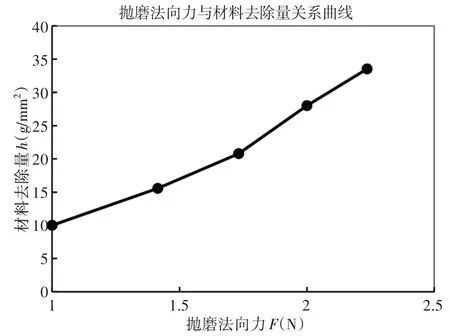

3.1 抛磨接触点法向力实验

根据建模和仿真分析结果,在其他工艺参数不变的条件下,单独改变接触力大小,验证接触力变化对材料去除量的影响。抛磨工艺参数,如表2所示。

表2 抛磨接触应力实验工艺参数Tab.2 Experimental Process Parameters of Polishing Contact Stress

根据图8可知,当抛磨接触力从(1~5)MPa变化时,其表面材料去除量与法向接触力的开平方呈线性增长趋势,和材料去除率的模型分析结果保持一致。

图8 法向抛磨力和材料去除量关系曲线Fig.8 Relationship Curve Between Normal Polishing Force and Material Removal

3.2 抛磨接触主轴转速实验

抛磨过程中百叶轮转速的变化,影响其接触表面的线速度大小,接触表面线速度变化会影响抛磨表面的均匀一致性。通过调整主轴转速,测量出单位面积抛磨质量的变化量,进而求取材料去除量。分析图9可知,随着主轴转速的增加,其材料去除量呈线性规律逐渐增加,即材料去除量和主轴转速成正比,验证了所建立模型的正确性。

图9 百叶轮转速和材料去除量关系曲线Fig.9 Relationship Curve Between the Speed of the Louver and the Amount of Material Removal

表3 主轴转速变化抛磨实验工艺参数Tab.3 Spindle Speed Change Polishing Experiment Process Parameters

3.3 抛磨进给速度实验

机器人进给速度的快慢不仅影响抛磨效率,还会影响抛磨表面的质量,随着自由曲面工件曲率半径的变化,研究其进给速度和材料去除量的关系。

表4 进给速度抛磨实验工艺参数Tab.4 Process Parameters of Feed Speed Polishing Experiment

分析图10可知,其材料去除量随着进给速度的增加,呈现线性下降趋势,根据式(21)可得,在确定的抛磨路径条件下,进给速度和抛磨时间成反比,进给速度从1mm/s增加到15mm/s,其材料去除量呈现下降趋势,这与所建立的模型(1)(21)相符,验证了材料去除模型的正确性。

图10 进给速度和材料去除量关系曲线Fig.10 Relationship Curve Between Feed Speed and Material Removal

3.4 Preston系数kP求解

该实验中,需要对Preston系数进行修正,最终获得完整的材料去除量模型。

根据前3组实验测得的数据拟合出一条曲线求解kP,如图11所示。该曲线为多项式曲线,常数项很小可以忽略不计,表达式为近似线性关系,其斜率为0.1592,即为Preston 系数,将系数kP代入方程(22)可得到精确的材料去除量方程表达式。

图11 Preston系数标定Fig.11 Preston Coefficient Calibration

3.5 模型验证实验

为了验证该材料去除量模型的正确性,将给定的综合影响因素代入式(25)计算出材料去除量结果,和通过实验测出的值进行对比,实际材料去除量和理论计算材料去除量,如图12所示。分析图11可知,其理论去除量和实际去除量的误差最大为9.39%,说明所建立的百叶轮抛磨自由曲面的材料去除量模型准确可靠。

图12 材料去除量模型验证实验Fig.12 Material Removal Model Verification Experiment

4 结论

(1)基于Preston 方程和Hertz 接触理论,建立了百叶轮抛磨自由曲面叶片的材料去除量模型,得出在柔性接触区域,抛磨接触压强、百叶轮主轴转速的材料去除量的Matlab接触仿真廓形,在接触中心区域,其压强最大,线速度最低,仿真廓形呈现抛物线规律。

(2)通过单因素实验分析了抛磨压强、磨具主轴转速、工件进给速度和材料去除量的关系,得出材料去除量和抛磨法向接触力的二分之一次方、主轴转速成正比,和工件进给速度成反比。

(3)通过实验求解抛磨系数,得出完整的自由曲面材料去除量方程,通过对理论模型求解计算和试验的对比分析,得出所建立的自由曲面材料去除量模型误差小于10%,为后续实现均匀一致的材料去除提供理论依据。