3−P−2[SS]结构FDM−3D打印机精度校准补偿算法

吕 宁,赵 欣,罗忠洁,姜金刚

(1.扬州职业大学机械工程学院,江苏扬州 225009;2.哈尔滨理工大学自动化学院,黑龙江哈尔滨 150080;3.哈尔滨理工大学机械动力工程学院,黑龙江哈尔滨 150080)

1 引言

3D打印作为新兴的增材制造技术,融合了机械结构、软件设计、新型材料、传感器、自动化控制、人工智能等多个学科的新技术,自二十世纪八十年代以来在机械零部件、医用材料、航空航天、模型模具等领域应用日趋广泛[1−2]。熔融沉积成型(FDM−Fused Deposition Modeling)3D成型工艺基于逐层沉积构建原理,具有材料多样、工艺简单、成本低等优点,常见的FDM 设备有Delta结构和Cartesian结构,Cartesian型是串联机构、运动惯性及累计误差较大,Delta型并行机构使用刚性臂约束动平台在三维空间内做平移运动,速度较快、动惯性小,具有更大的应用场景和更好的发展前景[3]。目前Delta型并行机构主要有两种,一种是驱动器直接带动连杆,运动速度较高,但难以精确定位,通常应用于物料分拣和生产线上的抓取搬移领域;另一种Delta型并行结构采用3−P−2[SS](P−移动直线副,S−球面副)形式,三组从运动臂以静平台为中心呈120°对称分布,驱动器通过丝杠或柔性齿带控制滑块运动连接动平台,传动效率高、运动惯性小、稳定性好,易于精确控制[4]。但3−P−2[SS]机构复杂,制造和装配等环节造成的结构误差对设备精度影响很大[5−6],为此在分析打印过程中机构运动机理的基础上提出打印机参数精度补偿校准方法,对提高构件成型精度具有现实意义。

2 3−P−2[SS]结构3D打印机工作原理

3−P−2[SS]结构,如图1所示。机构主要包括由三组运动副驱动的动平台、滑动运动副、从动连接臂和工件成型平台(静平台)。其中动平台是承载打印组件的移动执行机构(M1,M2,M3),静平台是包括构建平台的机架非运动部分;滑动运动副由直线导轨、滑块(P1,P2,P3)和丝杠组成;从动臂以球面副和连杆将移动副和动平台连接起来,用三个刚性臂约束动平台在三维空间中运动[7]。工作中对每一层进行分层构建时动平台必须始终与工作平台(构建平台)保持平行以获得足够的精度[8−9]。3−P−2[SS]机构3D打印机运动控制流程,如图2所示。先读取机构预设几何约束条件,构建出动平台可移动的空间区域,根据规划好的分层打印路径,逐点对移动路径进行运动参数解算,将平动位移解算为移动副的垂直位移,动平台以点的形式在工作平台(静平台)上方水平分层进行打印构建,堆叠出成型件。构建过程中动平台的实际位置数据与解算数据之间的差值即为动平台定位精度误差。

图1 3−P−2[SS]并联传动机构Fig.1 3−P−2[SS]Parallel Transmission Mechanism Diagram

图2 3−P−2[SS]机构运动控制流程Fig.2 The Flow Chart of 3−P−2[SS]Motion Control System

3 动平台特性及垂直精度补偿算法

分析动平台结构参数对打印件成型精度的影响,首先需要建立动平台系统运动模型,需计算的各部分参数变量定义和机构等效简化图,如图3所示。

图3 3−P−2[SS]机构参数定义Fig.3 Parameter Definition of 3−P−2[SS]Mechanism

图中:Rc—静平台机架立柱中心与动平台中心水平距离;Rt—立柱的半厚度;Rn—连接杆件下侧球副中心与动平台中心水平距离;Rj—球副半径;Lj—球副套长度;Hs—杆件上端球副中心距离移动副底部的垂直距离;Hn—动平台顶部距离喷嘴底部的距离;Hg—构建平台的厚度;Lr—连杆的长度。

为简化运动学计算,定义:

图3中的打印构建平台(静平台)O−C1C2C3理论上为水平面,设O为三维坐标系原点,任一从动臂两端分别为A点和B点,可定义向量rOA和rOB,其中,i,j,k分别为构建平台坐标系在X、Y、Z方向上的单位向量,可得:

式中:ϕ—ReRe与X轴的夹角,进而可得到:

式中:li(i= 1,2,3)—移动副高度(i= 1,2,3),表达式如下:

对于式(8),动平台任意一个给定位置可对应移动副以平台垂直中心点的上下两个位置,理想情况下移动副应该在平台上侧,有:

在有效构建打印区域计算时,除了需要考虑动平台运动机构各连接件的可运动最大行程外,还需要将3−P−2[SS]机构自身的几何约束考虑进去。

第一类约束:滑动运动副行程受垂直导轨或丝杠的几何约束:

第二类约束:铰接从动连杆的方向矢量需指向构建平台,rAB在3轴的其他方向上没有分量:

第三类约束:球副对连接杆件的运动角度约束:

其中球副的转动角ϕm受ϕm球副和连接机构的结构共同约束,连杆关节的转动角度(0~20)°,连接杆件的上下两端球副转动角相同。另由于球副和连接杆件的结构限制,球铰的最大转动角度为π/3,因此ϕm允许的最大转动角为π/9。

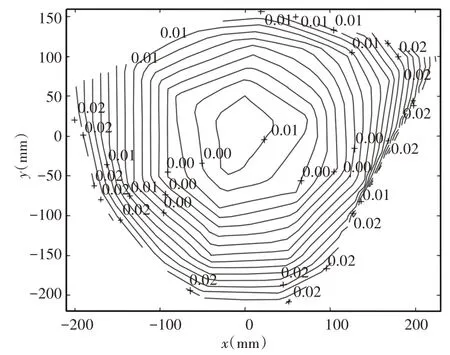

在上述约束条件下的打印件可有效构建区域仿真,如图4所示。可见其形状近似于莱洛圆弧三角形。杆件受力在可打印构建的区域内莱洛三角形面上各点是不一样的,在边缘区域时杆件相对受力最大,相应的应力形变也越大,导致机构动作时产生的运动误差也越大,由此在打印过程中承载打印头的动平台与静平台的平行精度变差,进一步使构建层水平度不一致,越靠近边缘的区域高度差越大,也就越容易产生成型件边缘与平台粘结不牢、翘曲变形等现象,影响成型精度[7]。

图4 有效构建区域平面图Fig.4 Effective Construction Area Plan

从上述打印误差机理分析可知,影响打印成型件表面水平精度的主要因素是运动机构各种误差累计耦合,因此也无法针对某一单独误差来源采用修正或分离的方式来提高打印平整度。由于平整度主要体现在Z方向误差,因此可采用Z方向误差补偿的方式实现平整度的修正。

在可构建区域内按打印模型文件控制驱动动平台到各校准数据采样点,如图5所示。测量各点垂直高度数据,利用反距离加权插值(Inverse Distance Weighted,IDW)对高度采样点和补偿点的距离进行加权平均[10−11]。IDW插值原理是假定区域分布内各点存在相关性,距离上越接近的点相关度越大,随着待插值点与相关点的距离增加相关度逐渐减小,计算时权重也随之减小,待插值点计算通过相邻的观测点所采集数据来加权平均插值。

图5 加权插值补偿方案的采样取点示意图Fig.5 Schematic Diagram of Sampling and Taking Point of Weighted Interpolation Compensation Scheme

IDW的一般描述如下:

式中:Z0—待插值点计算值;

n—相邻点数;

λi—点计算权重。

定义待插值点坐标为O(X,Y,Z),与待插值点距离最近的4个点坐标为(Xa,Ya,Z1)、(Xa,Yb,Z2)、(Xb,Yb,Z3)、(Xb,Ya,Z4),ΔZ为高度补偿值,则:

进而与式(9)结合可得到高度补偿后的移动副位置为:

利用式(17)修正移动副运动进给量进而实现误差补偿。

4 实验研究

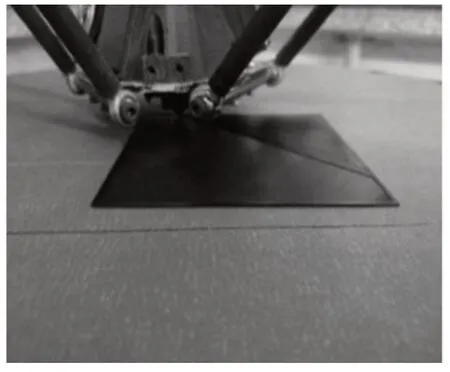

实验装置,如图6所示。

图6 FDM−3D打印机Fig.6 FDM−3D Printer

构建平台采用直径为420mm硼硅玻璃,HBP加热板粘在构建平台底部,保证工作过程中温度场稳定[12]。按初始打印层高数据在静平台构建区域内控制动平台移动,按照X和Y方向对平台进行逐点高度测量得到初始层高度数据等高线,如图7所示。图中可看出动平台运动并不能与静平台平面保持一致平行,在可构建区域的边缘翘曲高度明显变大。利用补偿式(16)、式(17),将修正参数导入控制程序,测量修正后的打印头对构建平台平行度,高度补偿后的动平台运行等高线,如图8所示。从图中可看出参数补偿优化后的构建平台相对高度误差为±0.02mm,极大缩小了高度误差。

图7 构建平台原始层高度等高线图Fig.7 Construct the Original Height Contour Map of the Platform

图8 补偿后的构建高度等高线图Fig.8 Constructed Height Contour Map After Compensation

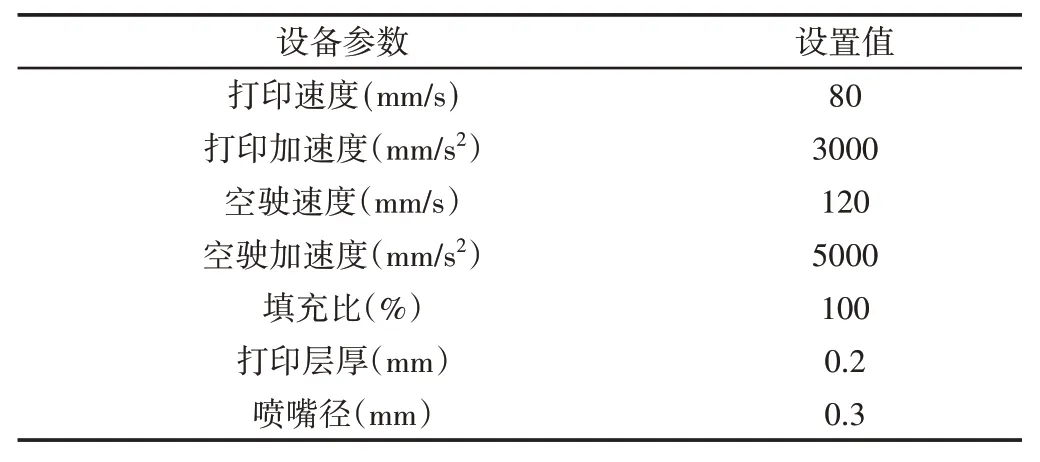

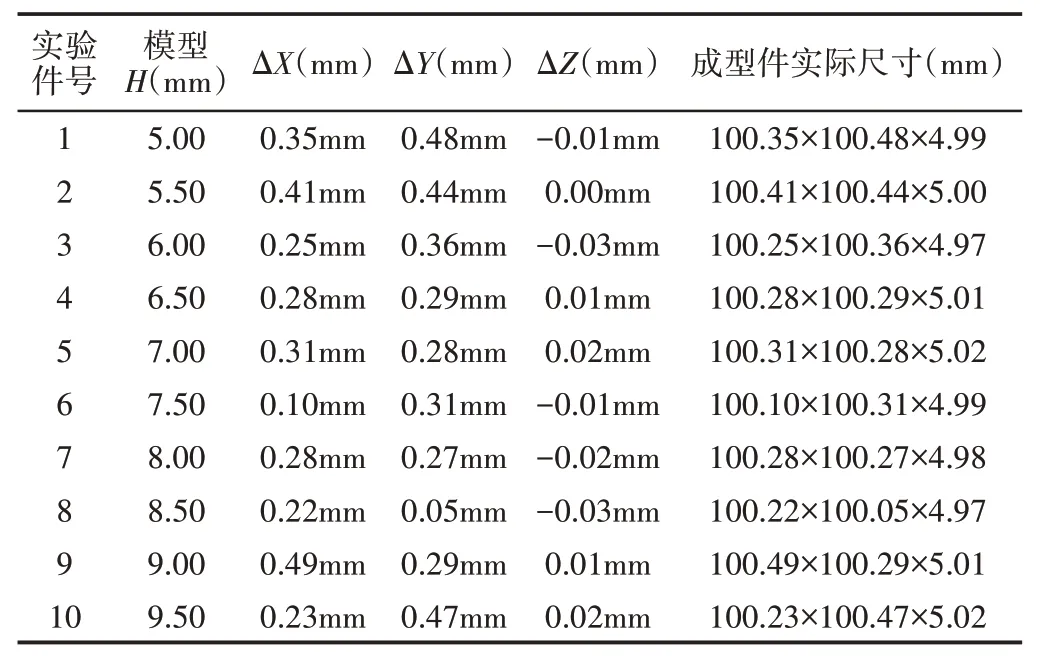

通过打印实验件来测试系统打印精度。为便于测量,打印模型选择方形平板,尺寸为(100×100)mm,通过改变预打印件厚度测试算法适应性,厚度从5mm开始每次实验递增0.5mm,共进行10次实验。每次打印实验完成后,分别测量实验件的平面度和X、Y、Z三个方向的实际尺寸数据,与理论模型原始数据比对。为了消除打印过程中惯性等其他因素对实验结果的影响,对实验中打印头运行速度、加速度、空驶速度等参数统一设置,如表1 所示。打印过程及成型实验件,如图9、图10所示。测量10组实验件三个方向的误差ΔX、ΔY、ΔZ,实验测量数据,如表2所示。从实验数据可看出,十组实验件在成型过程中都发生了不同程度形变,其中,Z方向上在进行垂直高度参数补偿后,打印各厚度实验件的成型尺寸误差都在±0.03mm以内。X、Y两个方向上误差较大,最大值接近0.5mm,这主要是由于FDM工艺热熔材料的流变和冷却过程收缩变形所致,一方面可以通过减小打印分层厚度、减小打印挤出头径、降低打印速度来解决,但带来的问题是分层堆叠层厚越小,所需打印层数越多,打印时间增加,减小挤出头径也会使运动路径增加,同样增加打印时间,难以同时兼顾速度和打印精度,这也是制约FDM技术提高成型精度的共性问题。

表1 设备参数Tab.1 Equipment Parameters

表2 实验件测量数据Tab.2 Experimental Measurement Data

图9 打印过程Fig.9 Print Process

图10 成型实验件Fig.10 Forming Test Pieces

5 结论

在对3−P−2[SS]结构FDM−3D打印机运动学特性分析的基础上,提出一种用于打印机出厂前构建参数的标定校准方法,利用反距离加权插值算法,补偿机构部件加工、装配误差,从控制软件上补偿了成型过程Z方向的高度误差,提高了垂直方向的成型精度,并通过实验验证了方法的有效性。影响FDM结构3D打印机成型精度的因素有很多,运动机构、电气传动、控制算法、材料热熔冷却特性和过程工艺参数等都会对精度造成重要影响[13]。基于IDW的动平台误差补偿算法可以较好地解决结构加工装配中的垂直误差修正问题,但对X和Y方向的成型精度补偿问题并未做讨论,实际上不同于Cartesian型坐标系FDM机,3−P−2[SS]结构的设备是无法通过补偿动平台位置来减小X、Y方向误差的,如果要达到较高的精度,必须提高关键零部件的加工和装配精度。