多道次轧制下电脉冲参数对轧制力特征的影响

周以瑞,成小园,吴修德,张建国

(1.上饶职业技术学院机械工程系,江西上饶 334109;2.上饶职业技术学院电子工程系,江西上饶 334109;3.长江大学机械工程学院,湖北锦州 434023;4.江西百锐数控刀具有限公司,江西上饶 334109)

1 引言

电脉冲是由于电子短暂运动过程形成的脉冲信号,是由电容或者是间歇源产生的非稳态电流场。当前,电脉冲检测技术也获得了广泛应用,并呈现不断往高频与高能量的趋势,对于微量元素探测、武器开发等新型技术领域发挥了重要作用[1−3]。许多学者对这电脉冲效应开展了深入分析,发现电脉冲效应属于一种包含多种物理效果的复合转变过程,具体包含了焦耳热效应、纯电脉冲效应以及集肤效应[4−6]。但因为实验条件存在差异性,各研究人员获得的结果也存在明显偏差。文献[7]选择镁合金作为轧制材料对其进行脉冲轧制测试,结果显示相对常规轧制方法轧制力减小了近8%;文献[8]通过拔丝测试发现,设置脉冲条件时,拉拔力减小了近5%,同时发现实际减小比例受到电流密度的显著影响;文献[9]对铝合金进行拉伸测试发现,合金材料在单电脉冲作用下出现了拉伸应力变化;文献[10]主要研究了拉伸应力在脉冲周期中发生的微波动现象;文献[11]通过分析发现电脉冲效应主要是由焦耳热效应引起,其比例达到65%以上。根据前期文献报道可知,存在远超脉冲电流时间变形力减小现象,同时也可以发现与单脉冲电流一起发生了变形力跳动的结果[12−13]。以上特征并没有学者对其进行准确分类,未研究变形力和脉冲电流之间在时间特征方面的联系,无法满足对电脉冲效应进行定量分析的要求,也没有构建相应的机理仿真模型。

目前,尚未有学者提出电脉冲效应的机理模型,因此针对金属电脉冲变形进行测试的时候,还需经历工艺试错的过程。本研究设计了电脉冲轧制(Electric Pulse Rolling,EPR)测试系统,之后对比了EPR 轧制和常规轧制(Conventional Rolling,CTR)[14]两种方式的差异性,重点研究了不同时间段内受电脉冲作用而引起的轧制力差异性;之后分析了单周期中的稳态轧制力,由此得到所有轧制道次中施加连续性电脉冲引起的轧制力变化结果。本研究对提升轧制效率以及改善实际生产过程的电脉冲参数,以及电脉冲效应机理的加强认识具有很好的指导意义。

2 实验

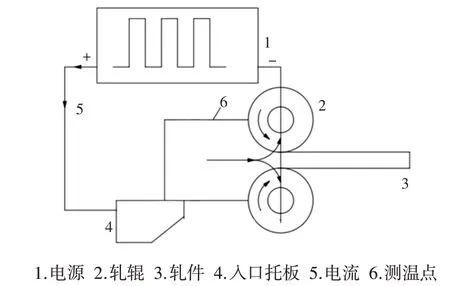

这里选择316L 不锈钢板进行测试,依次完成电脉冲轧制(EPR)与常规二辊轧制(CTR)轧制测试。EPR 测试的系统组成结构,如图1所示。选择二辊轧机开展轧制测试,其外径尺寸为65mm,同时保持速度65mm·s−1。用于测试的轧件厚度最初等于2.15mm,宽度等于7mm,经过轧制后的厚度达到0.32mm。以入口托板的端部作为轧制处理的初始位置,该部位距离轧辊中线等于20mm,与测温点的间隔长度为12mm。

图1 电脉冲轧制示意图Fig.1 Schematic Diagram of Electroplastic Rolling

考虑带实际316L不锈钢板的力学性能以及参考文献[14],轧制时设定以下电脉冲参数:频率为500Hz,周期为250μs,设定电压依次为15V、20V与25V,脉冲电流的脉宽为60μs。进行实验测试的过程中,轧制力测试数据通过示波器按照50MHz频率采集得到,保证轧制力的精细控制。然后对现场实际测试的数据进行整理,得到不同轧制变形量下的轧制力数值,共计3000多组,以后后续统计使用。

3 结果分析

3.1 脉冲电压对轧制力冲击的影响

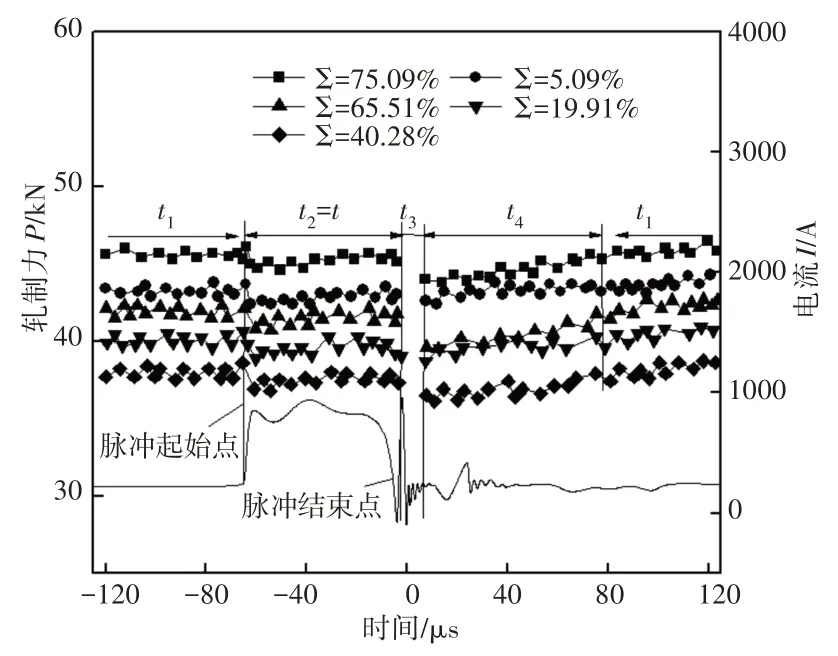

本实验设置不同电压脉冲条件下形成了具有相近波形特征轧制力,以电压为25 V进行EPR轧件经过5个累积变形程度Σ后形成的单脉冲状态下轧件轧制力和脉冲波形结果进行分析结果,如图2所示。

图2 单脉冲轧件时EPR轧制力波形Fig.2 EPR Rolling Force Waveform When a Single Pulse Through the Rolling Piece

选择脉冲电流的起始与终止位置作为特征点,针对轧制力的变化过程获得图2 结果,设置单周期中轧制变形力产生影响的不断作用区段,将其分成t1稳定段、t2脉宽段、t3剧烈扰动段与t4回稳段。

根据图2可知,受到脉冲电流作用后,形成了波动变化的轧制力,变化幅度接近1.5%,发生波动时对t2~t4段造成干扰,持续150μs 的时间,占到T1的6%。由此可以判断,该轧制力发生波动的最大特点是与脉冲电流一起出现,将其表示为EPR 脉冲电流作用。

文献[7]对变形力进行了测试分析,存在小幅波动的脉冲电流,而且在单周期内形成短暂轧制力波动可忽略电流焦耳热的影响。EPR处理时除了会产生电流焦耳热效应以外,纯电脉冲效应也会引起轧制力的变化,具体作用机理包含电子风作用机制、磁致伸缩效应等。本研究在一个固定脉宽范围内设置冲击轧制力波动范围,避免了未区分冲击时间造成模型参数失真的问题。

3.2 EPR轧制力变化趋势

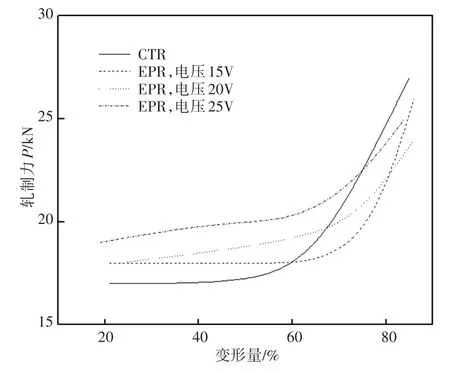

根据图2 结果,计算出样品每个道次下所达到的稳定轧制力,不同变形量对应的稳态轧制力,如图3所示。轧制力呈现相近的变化规律,轧制力在初期阶段呈现稳定的变化趋势,进入后期轧制阶段时,发生了轧制力显著增大。

图3 不同工艺下轧制力的变化趋势Fig.3 Trend of Rolling Force Under Different Processes

为方便分析,去除了部分超过均值15%以上明显偏离的数据点,再对筛选得到的数据实施拟合得到图3的实线结果,可以明显看到拟合前段都保持几乎水平的状态,进入拟合后段时EPR相对CTR的增长速率更慢,并且当电压上升后,形成了更大的电流,形成了更加平缓的增长趋势。

选择图3的CTR与EPR在15V电压下的轧制力参数进行计算差值ΔP,如图4所示。可以发现,在轧制过程中ΔP发生了显著升高,表现出指数变化的特征,如图4所示。通过图4曲线可以发现,ΔP最大值在4.2kN附近,达到了16%的CTR轧制力。通过分析拟合曲线可知,进行持续轧制期间,形成了更大的轧制力差值。

图4 CTR与EPR的轧制力差值变化Fig.4 Change of Rolling Force Difference Between CTR and EPR

轧制过程中,轧件厚度持续变小,长度持续增大,各道次轧制时间介于(1.5~5)s之间。所有轧制道次中EPR轧制力和CTR之间的差值ΔP变化,如图4所示,其值介于(1.5~5)s的范围,对应时间刻度明显超过冲击特征时刻。

3.3 优化电脉冲轧制力波形

根据图2与图4测试结果,综合考虑1个轧制道次内的EPR与CTR 情况,得到轧制力波形,如图5 所示。进行EPR处理时,EPR形成了比CTR更小的轧制力,差值ΔP和脉冲电流热效应存在密切关联,这与文献[3]报道了变形力发生持续减小结果一致;根据图5拉伸测试结果可知,电路断开后,轧制状态从EPR转变至CTR 此时轧制力重新进入CTR稳定态。

图5 道次时间CTR与EPR轧制力波形图Fig.5 Rolling Force Waveform of Pass Time CTR and EPR

4 结论

(1)受到脉冲电流作用后,形成了波动变化的轧制力,变化幅度接近1.5%。这里构建的冲击轧制力波动范围被限定于脉宽区间内,有效防止因没有区分冲击时间而引起机理模型不匹配。(2)轧制力在初期阶段呈现稳定的变化趋势,进入后期轧制阶段时,发生了轧制力的快速提高。当电压上升后,形成了更大的电流,形成了更加平缓的增长趋势。在轧制过程中ΔP发生了显著升高,表现出指数变化的特征。进行持续轧制期间,形成了更大的轧制力差值。(3)进行EPR处理时,EPR形成了比CTR更小轧制力。电路断开后,轧制状态从EPR转变至CTR 此时轧制力重新进入CTR稳定态。