钴铬钼合金二维超声振动辅助抛光去除特性研究

孙宝玉,辛成磊,谷 岩,袁 旭

(长春工业大学机电工程学院,吉林长春 130012)

1 引言

随着国家步入老龄化社会以及交通事故增多,关节损伤、骨损伤的发病率呈现不断增加的趋势。人类社会对生物医用材料,如人工膝关节、髋关节等的需求不断增加。钴铬钼合金作为一种优良的生物医用材料,具有优异的摩擦性能、较高的耐蚀性和良好的生物相容性。因此在生物医学领域得到广泛应用,可制成各种生物假体[1]。

然而,作为一种典型的难加工材料,钴铬钼合金低导热性,高化学反应性和低弹性模量等特点导致其可加工性差,加工成本高,很难达到所期望的精度。因此,寻找一种低成本、高效率、高精度的加工方法是利用钴铬钼合金制作假肢在生物医学领域的关键。

近年来,钴铬钼合金的可加工性问题受到了学者的广泛关注。目前,钴铬钼合金的机械加工一般采用车削,磨削和铣削等传统加工方法[3],这些方法加工效率低,加工成本高,而且表面质量较差,存在微小破碎和裂纹等加工缺陷,严重地影响了钴铬钼合金的使用性能,大大降低了钴铬钼合金的使用可靠性。因此,迫切需要一种高效的特殊加工方法对其进行加工。

超声振动辅助加工能在短时间内释放出巨大的能量,适用于难加工材料的加工。它是一种将传统加工与超声振动相结合的复合加工方法[4]。与常规加工方法相比,超声振动辅助加工能有效地降低切削力,提高加工表面质量,延长刀具寿命,提高加工效率[5]。

目前,超声振动加工已经得到了广泛的研究。例如,在表面变形领域,超声振动加工被用于制造微/纳米结构[6]。超声振动的振幅和频率对实际加工的影响也受到一些学者的关注。文献[7]提出了考虑负载效应的实际输出振幅模型,通过调谐可以增加实际的超声振幅,保证加工过程的稳定性。此外,大量研究表明,超声振动加工是改善表面形貌和表面质量的一种有效的加工方法。文献[8]研究了旋转超声振动铣削(RUEEM)中刀具振动对表面完整性的影响。

实验结果表明,在加工表面上获得了规则的微振动纹理,这是由于超声振动加工的间歇切削模式。尤其是在较大的振幅下,微振动纹理更为明显。文献[9]详细分析了超声振动铣削的间歇加工机理。实验结果表明振动切削过程中的间歇运动使切削力减小,切削过程更加稳定。有文献表明,仿真表面织构能大幅度改善血管内血流特性[10]。此外,超声振动应用到种植体表面的加工中,已经证实超声振动可以改善加工表面粗糙度,获得亲水性的表面,有利于骨生长和骨整合。

尽管对超声振动加工的研究取得了很大进展,但对于难加工材料的去除机理和性能仍处于探索阶段。其中,材料去除机理的研究对于生医材料的精密加工至关重要。因此,这里通过二维超声振动辅助抛光钴铬钼合金探索二维超声振动去除方式和表面质量方面的影响。

2 二维超声振动抛光装置与去除模型

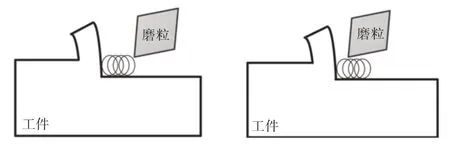

二维超声振动辅助加工技术是在一维超声振动辅助加工技术的基础上,在刀具尖端施加了与一维振动垂直方向的同频率的微米级振幅,从而实现刀具与工件相对位置周期性的接触与分离,如图1 所示。由于二维超声振动加工有别于传统加工的加工特性,因此二维超声振动辅助加工去除机理的分析对于研究超声振动加工机理和二维超声振动加工技术的应用推广具有重要的现实意义。目前,超声振动辅助加工机理的分析多以实验为主,涉及一部分力的建模。对于超声振动加工过程中的轨迹分析,尤其是二维超声振动加工过程的运动过程研究较少。考虑到二维超声振动加工过程中轨迹变化的复杂性,对其进行定量建模分析,揭示二维超声振动辅助加工过程刀具与工件的接触过程和运动轨迹,对于探究难加工材料的去除效率和表面质量具有重要意义。

图1 二维超声振动加工基本原理Fig.1 Principle of Two−Dimensional Ultrasonic Processing

2.1 二维超声振动装置

二维超声振动辅助抛光装置设计的主要思路是装置能够在抛光头末端产生高频振幅的椭圆轨迹。二维超声振动抛光装置主要由超声发生器、换能器、变幅杆,抛光头组成,如图2 所示。工作原理是通过超声发生器发出激励电信号驱动压电陶瓷环产生高频振动,振动经过变幅杆传递且放大,最终带动抛光头形成超声振动。这里换能器结构采用夹心式压电换能器作为驱动单元,并通过预紧螺栓连接圆锥型变幅杆。其目的一方面压紧压电陶瓷从而获得较高的共振频率,另一方面,通过预紧螺栓给予压电陶瓷片一定预压力,防止其出现拉伸破坏。

图2 二维超声振动装置示意图Fig.2 Schematic Diagram of the Two−Dimensional Ultrasonic Device

考虑到人体髋关节植入物形状复杂,表面精度要求高,为了满足复杂植入物的加工需求,这里设计了特殊的可拆卸结构,如图2(b)所示。可拆卸研抛工具结构的目的是可以任意更换不同目数和形状的工具以满足不同表面的精度需求,采用弹簧夹头装置对研抛头柄进行夹紧。旋转调高结构采用双螺母结构,如图2(c)所示。一方面能够实现小范围的调高功能以满足不同机床的相对位置和对刀需求。另一方面,由于植入物通常具有复杂结构和形状,在加工过程中需要调整不同的角度和位置以便对其进行加工,但在实际加工过程中,机床和刀具的位置调整过程十分复杂和繁琐。为了快捷方便,旋转调高结构可以实现小范围内不同角度的调节。

2.2 二维超声振动抛光去除率建模

为了探究二维超声振动抛光对钴铬钼合金去除特性和表面质量的的影响因素,提出了一种基于单颗粒接触载荷的材料去除模型。磨粒主要通过周期性脉冲力作用于工件表面,实现超声振动辅助抛光过程中的材料去除。因此,假设每个磨粒不受其他颗粒的干扰,仅通过颗粒压痕进入工件表面去除钴铬钼材料,如图3(a)和图3(b)所示。随着接触力的进一步增大,压痕宽度增大,变形规模增大。如果变形超过材料的极限变形的规模将导致加工材料脱落。

图3 单磨粒压痕过程示意图Fig.3 Schematic Diagram of Abrasive Grain Indentation Process

在建立材料去除模型前,考虑以下假设和简化条件:

(1)假设抛光头是完全刚性的球体,抛光过程颗粒形状不变;

(2)假设金刚石颗粒具有相同尺寸,磨粒均匀分布在抛光头表面;

(3)在加工过程中不考虑工件材料性能的变化;

首先对标准椭圆X、Z方程求导得到相对速度:

式中:f—超声振动频率;

a、b—X、Z方向振幅;

φ—相位差;

t—加工时间。

将等效切入点代入速度方程可以得到在该点的速度:

式中:l、η—等效切入点坐标;

θ—等效变化角度,度(deg)。

在二维超声抛光加工过程中工件受到法向力的作用,间歇的法向超声振动分量使磨粒与工件分离。随着加工速度的衰减,法向力逐渐减弱,直到金刚石磨粒离开工件。压痕深度h被定义为从接触面到凹坑底部的距离。根据动量守恒定律,通过磨粒的法向速度和质量来计算最大受力Fn:

式中:Fn—法向抛光力;

h—磨粒实际抛光深度,微米(um);

Δz—动能定理z方向变化量。将速度公式带入式(3),可以求出Fn的值为:

式中:ρ—金刚石磨粒的密度(g/μm3);

r—金刚石磨粒的半径(μm);

h—压痕深度(μm);

ta—磨粒切入工件的时间;

δ—机床给定的加工深度(μm)。

当晶粒渗透到工件的压痕深度(δ)时,处于弹性变形阶段,如图3所示。因此,工件与颗粒的接触方式是表面接触,颗粒在工件表面的投影形状为半径为a的圆球。经典的赫兹方程可以用来解释弹性球的接触行为和弹性半空间变形。为了简化分析,假设球形磨粒与平面工件在接触区域内不存在粘着接触。变形量u表示在接触面积内的任意点,r是径向距离接触点,圆中心r满足条件:r≤a。

假设接触压力服从圆形赫兹分布,不考虑球面磨头与工件之间的局部摩擦应力。因此,给出了接触区域赫兹压力分布的表达式。

式中:p0—接触区域中心o处的接触压力;a—压痕宽度。

接触区域内各点u在Z方向的变形[11],如式(6)所示。

式中:E*—弹性模量。

将式(1)对整个接触面积0−a积分,则接触力F可表示为:

压痕宽度a由式(5)~式(7)可得,其表达式为:

其中,抛光工具和工件均为弹性时,E*可按下式计算:

式中:E1和E2—工件和磨粒的弹性模量。

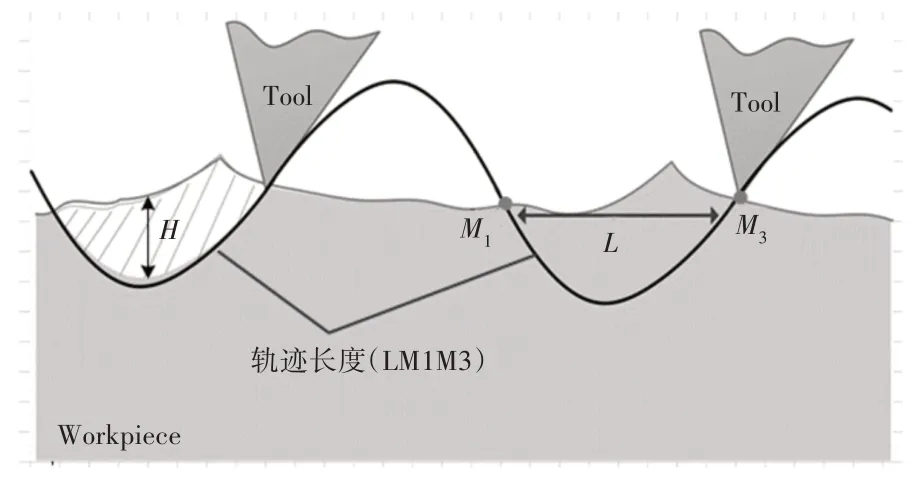

根据二维超声振动辅助抛光的刀具抛光轨迹,可以确定抛光周期中单个磨粒与工件接触的位置。图4显示了刀具与工件接触的状态,刀具在M1处接触工件并继续抛光,直到最大抛光深度位置(M2),然后沿−Z方向翻转,直到刀具与工件分离的位置(M3)。

图4 单磨粒加工过程轨迹示意图Fig.4 Schematic Diagram of Abrasive Grain Processing Trajectories

因此,假设工件的水平面表示为p,椭圆方程与直线的交点为M1,M3,可由下式求解:

式中:LM1M3—单个周期磨粒的位移;

n—主轴转速。

当晶粒在工件表面沿着运动路径L运动时,晶粒的压痕深度从0增大到h,然后减小到0,如图5 所示。同时,晶粒与工件之间的“槽”的宽度也会由零增大到一定的最大值,再减小到零。因此,一个周期内去除的球形金刚石颗粒的体积可以被认为是一个椭球体。

图5 单磨粒去除过程示意图Fig.5 Schematic Diagram of Single Abrasive Grain Removal Process

可以用体积的公式近似计算出压痕体积,并推导出其表达式:

式中:r—金刚石磨粒半径;

L—单磨粒单个周期运动轨迹;

a—磨粒压痕宽度。

因此,单个磨粒在整个超声运动周期的材料去量为:

式中:na—实际参与抛光过程的磨粒数目;

V—单磨粒单个周期去除体积。

3 二维超声振动装置抛光实验

3.1 实验设备与实验原理

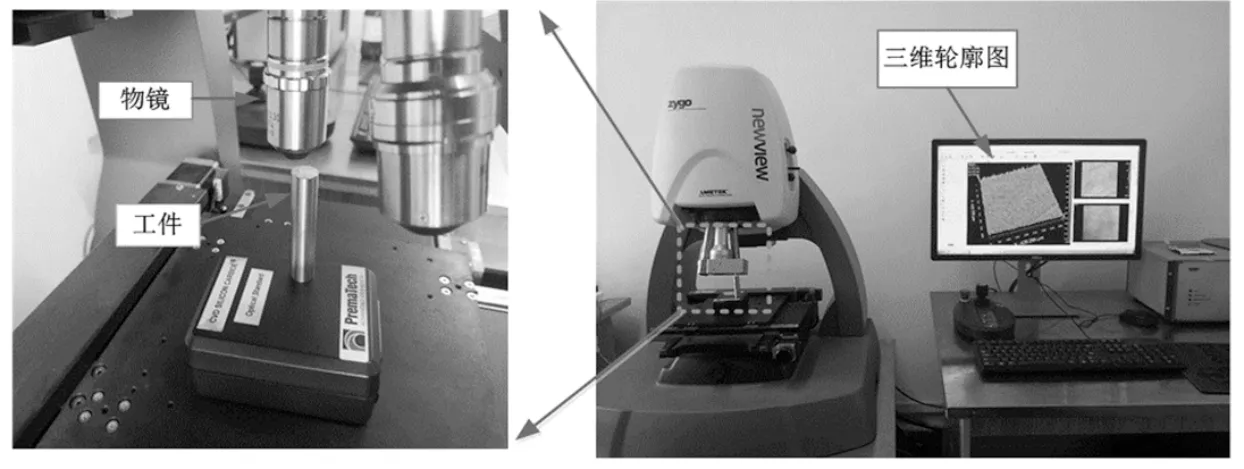

二维超声振动辅助抛光过程的实验装置,如图6所示。主要由三部分组成,包括超精密机床(Nanoform250,美国),二维超声抛光装置和检测装置(测力仪、ZygoNewview和电子天平)。二维超声抛光装置正常工作的振动频率为22,800Hz,Z方向和X方向的振动幅值分别为1.4μm和0.45μm。

图6 实验加工装置原理图Fig.6 Schematic Diagram of Experimental Processing Device

根据以上对二维超声振动抛光材料去除模型的分析,在超声辅助抛光中,去除率主要受超声波振动因素(频率、振幅)和加工因素(主轴转速、磨削深度、进给速度)的影响。但实验条件有限,这里验证了主轴转速、抛光深度和进给速度对去除率的影响。为探究上述因素对材料去除的影响,这里进行了单因素实验,如表1所示。实验前后分别利用电子天平对工件质量进行测量。加工完成后利用白光干涉仪对工件表面微观形貌进行观察,如图7所示。

表1 二维超声振动抛光实验设计Tab.1 Experimental Design of Two-Dimensional Ultrasonic Vibration Polishing

图7 实验加工表面质量检测示意图Fig.7 Schematic Diagram of Surface Morphology Detection

3.2 二维超声抛光加工对表面质量的影响

为了研究超声振动辅助抛光与普通抛光的区别,设计了对比实验。开启超声波发生器进行超声波振动抛光,关闭超声波发生器进行普通抛光。为了更准确的反映加工参数对钴铬钼合金去除质量的影响,测量工件之前必须清洗和干燥工件。

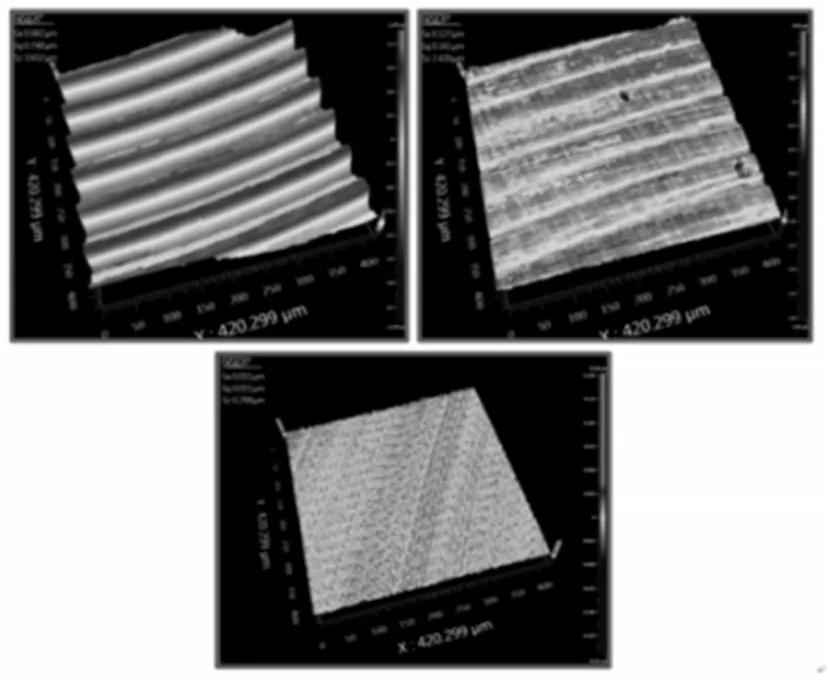

工件的原始表面粗糙度为662nm。未施加超声振动的普通抛光工件的表面粗糙度为127nm,而二维超声振动辅助抛光后的表面粗糙度仅为11nm,如图8所示。从图中可以清晰的看到,二维超声振动抛光的表面粗糙度与普通抛光加工后的表面相比显著降低,并且在超声波振动的作用下,表面形貌平整,毛刺少。在普通抛光中,磨粒在工件表面留下的加工痕迹是一系列平行的螺旋线轨迹,表面分布有一些缺陷和大量的尖峰。然而,在超声振动抛光期间,每个磨粒的运动轨迹将相应地改变,并且磨粒在一个振动循环中的任何时间切割方向都在变化。每个磨粒的切割长度被许多其他磨粒的切割长度轨迹截断,形成了相互交错的切割痕迹网络,表面具有大量均匀的纹理。这表明在抛光过程中引入超声波振动可以显着改善加工后的表面质量,降低表面粗糙度,并且大量均匀的微纹理代替了普通抛光表面上的大凹槽,这将有利于人体细胞的附着。

图8 二维超声振动抛光实验Fig.8 Ultrasonic Vibration Polishing Experiments

3.3 去除模型结果与验证

材料去除预测模型和实验变化趋势表现出一致性,去除量随主轴转速的增大而呈现上升趋势,如图9所示。这可以从两个方面来解释:一方面,随着主轴转速的增加,每单位时间内磨粒与工件接触的次数增加。同时磨粒数量也随之增加,材料去除率也相应增加。另一方面,随着主轴转速的增加,磨粒的运动速度增大,磨粒在工件表面的实际运动轨迹L增大。工件的材料去除主要取决于磨粒对工件表面划痕的影响。因此,随着划痕距离的增加,材料的去除率也随之增加。随着X轴进给速度的增加,材料去除量下降趋势明显。进给速度主要影响磨粒轨迹的形状。当进给速度较低时,相邻轨迹磨粒叠加干涉现象严重,抛光头对同一位置多次重复加工,表面峰谷部分整体降低,周期性的切入和切出更好地将加工区域的切屑排出,使得工件表面更加光滑,材料去除量也相应的增加。当进给速度较大时,相邻轨迹之间的叠加现象减弱,工件表面具有非常高的表面粗糙度,磨粒的切屑面积急剧减小,材料去除量减少。

图9 理论和实际加工参数对材料去除率的影响趋势Fig.9 Influence Trend of Theoretical and Practical Machining Parameters on Material Removal Rate

材料去除率与抛光深度之间的关系已绘制在图9中。可以发现,随着抛光深度增加,强化了超声振动对表面的振动效果。然而,过大的超声振动影响了表面质量的完整性。当抛光深度超过超声振动的最大振幅时,表面不仅观察不到完整的振动微结构反而呈现为较宽的凹槽和较大的表面粗糙度,显然,这种表面不满足人体髋骨关节的表面精度要求,需要选择合适的抛光深度。

4 结论

(1)根据超声振动与工件表面的接触情况和单磨粒的压痕接触过程,建立了单磨粒压痕宽度模型,结合单磨粒去除过程的运动轨迹,建立了单磨粒去除模型。通过实验,验证了该模型的准确性。(2)通过实验分析,工件的原始表面粗糙度为662nm。未施加超声振动的普通抛光工件的表面粗糙度为127nm,而二维超声振动辅助抛光后的表面粗糙度为11nm。二维超声振动能有效改善表面质量,降低表面粗糙度。超声振动抛光表面具有明显的振动结构,适合人体髋关节的表面需要。(3)加工参数对钴铬钼合金去除量影响显著,材料去除量随着主轴转速和抛光深度的增加而增大,随着进给速度的增加而减少。