岸电箱插头辅助插拔装置设计研究

刘源泂,杨运政,曹小华,黄益斌

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北武汉 430081;2.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北武汉 430081;3.武汉理工大学物流工程学院,湖北武汉 430081;4.江苏健龙岸电科技有限公司,江苏宜兴 214200)

1 引言

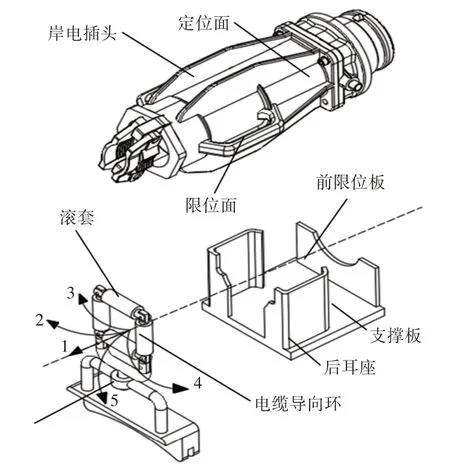

船舶岸电系统[1−4]包括岸基供电设备、岸电连接设备、船舶受电系统等部分,其中岸电连接设备用于连接船、岸两端,可安装于船舶、码头或者驳船侧,包括快速接插件(插头插座)、岸电连接箱(图1)、电缆悬吊装设备[5]、辅助插拔设备及各类变电配电设施组件等。岸电箱是接通船岸送电的关键环节[6−7],按其使用场合不同分为防爆岸电箱、高压岸电箱、中低压岸电箱[8−11]等型式,所使用的插头、插座及电缆规格(电缆外径φ30mm~φ110mm)多样。目前,船舶靠岸充电时,需将带电缆的岸电插头送至岸端,由人工将插头插入岸电箱插座[12]。

图1 岸电箱工作状态图Fig.1 Working State Diagram of Shore Power Box

一般岸电插头体积较大,内含充电电芯、通讯芯等多股通道,故尾部电缆较重,如图1所示。加之岸电箱插座角度限制,导致人力将插头插入插座时定位、插合阻力较大,接插效率低、劳动强度大。目前岸电插头插合后,采用机械手柄旋合将插头与插座锁紧,以防止插头受电缆拖拽等引起松动,但这种靠形状锁合的机械锁紧装置不具备强制脱离保护功能,当电缆不正常拉扯幅度过大时,往往导致岸电箱变形、地脚螺栓失效,存在漏电和火灾等巨大安全隐患。因此针对现有船舶岸电接插件人工插拔困难、机械锁紧无过载保护功能,专用辅助插拔设备市场空白现状,基于机构学创新设计思想,研制了一种兼具省力插拔及强制脱离保护等功能的插头辅助插拔装置。

2 辅助插拔装置总体方案设计

2.1 总体方案

中低压岸电箱的辅助插拔装置方案,如图2所示。岸电插座插合面与水平方向成固定角度,即插头插合角α=50°,将岸电插头放置于插头固定模块上实现定位,同时将电缆放入导向环约束电缆拉扯力方向,插头固定模块通过强制分离保护模块与导轨滑块相连(过载时两者分开),正常工作时,采用助力杠杆或电推杆等驱动导轨滑块上行,带动插头准确插入到岸电插座中,再将助力杠杆手柄或电推杆锁紧。当电缆拉力沿插合方向过载时,强制分离保护模块分开,使插头和固定模块一起脱离整个装置,以保护岸电箱。

图2 辅助插拔装置示意图Fig.2 Schematic Diagram of Auxiliary Plug−in Device

对一款插合角α=50°的双工位中低压岸电箱为例进行设计研究,充分利用岸电箱空间结构,设计的辅助插拔装置按功能组成可分为插头固定及电缆导向环模块、强制分离保护模块及辅助插合助力模块三部分。

2.2 模块结构设计

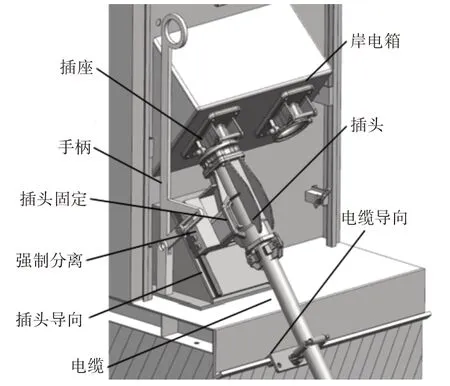

2.2.1 插头固定和电缆导向环机构

如图2所示,插头插入插座是一个α倾角的直线运动,故采用直线导轨模组进行导向;插头尾部连接的电缆较重,考虑到电缆弯曲和扭转姿态不固定的影响,因此设计电缆导向环机构约束电缆,使电缆对插头的拉扯作用力沿插合方向。插头固定需考虑插头可靠定位方式及尾部电缆影响,故针对插头外形特点,以插头的加工面(图3所示定位面)作为定位点,保证定位精度,并利用形状锁合原理将插头两手柄作为限位面(图3所示限位面),防止插头侧翻、上翘等情况。

图3 插头固定及电缆导向环机构Fig.3 Plug Fixing and Cable Guide Ring Mechanism

为保证定位准确性、可靠性及操作方便性,具体插头固定设计包括:(1)插头固定机构采用三点定位原理,由前限位板及两个后耳座组成,左右两个后耳座贴紧插头手柄的曲面形成形状锁合,限制插头周向旋转和轴向位移;(2)前限位板、两个后耳座均安装在支撑板上,保证插头轴线与直线导轨平行度。

电缆拉扯力方向是过载强制分离的关键设计依据,因此设计导向环机构,将电缆随机状态(图3中2~5方向)改变为沿插头轴线方向。具体结构包括:(1)打开导向环将电缆装入,导向环与电缆表面通过尼龙滚套接触,以减小摩擦力防止电缆表面划伤;(2)导向环转轴与基座为转动副,实现360°自适应旋转,防止电缆初始角度过大无法顺利改变方向等问题;(3)导向环视实际情况可设置多组,与插头固定模块距离根据现场空间调整。

2.2.2 弹簧滑块强制分离保护机构

强制分离保护机构包括四边形强制分离块、限位滑块、弹簧和强制分离底座等构件,如图4所示。具体结构包括:(1)强制分离块与插头固定支撑板固定连接,强制分离底座与用于插头导向的导轨滑块固定连接,强制分离块形状与左右两个限位滑块面接触,限位块由弹簧顶住,一起放置于底座凹槽内;(2)强制分离块为轴对称不等边菱形结构,其形状和弹簧等可调节最大强脱力和回复力;(3)正常情况下,电缆拉扯插头不足以使强制分离块脱开限位滑块,整个强制分离保护机构作为一个整体运动,从而实现正常插合和锁紧;(4)过载时,强制分离块挤压限位滑块,从而与插头固定支撑板一起与强制分离底座脱离。

图4 强制分离保护模块Fig.4 Forced Separation Protection Module

2.2.3 双滑块机构的助力杠杆机构

辅助插拔装置助力杠杆机构,如图5所示。主要起省力和锁紧作用,岸电箱箱体作为辅助插拔装置的安装基座,助力杠杆机构由手柄、手柄基座、直线导轨、导轨滑块、滑杆和强制分离底座等组成,其中导轨滑块和滑杆组成双滑块机构。

图5 双滑块机构的助力杠杆机构Fig.5 Power−Assisted Lever Mechanism of Double Slider Mechanism

推动手柄带动插头沿直线导轨向上插合,与强制分离部分相连的滑杆沿手柄内滑槽向手柄旋转中心方向滑动;通过机构学分析设计合理结构尺寸,使插头插合到位时手柄贴合在岸电箱箱壁上,采用定位销将手柄末端与岸电箱箱壁锁紧;强制脱离后,插头与其固定板一起分离,其余部分不动,实现强制分离力过载保护功能[13]。

2.3 辅助插拔装置工作原理

辅助插拔装置总体模型,如图6所示。

图6 辅助插拔装置整体结构模型Fig.6 Overall Structure Model of Auxiliary Plug−in Device

其工作原理及操作流程包括:

(1)插头及电缆放入插头固定及电缆导向机构中,保证插头定位准确,插头插芯与插座内配合插孔对齐;

(2)推动手柄沿手柄座旋转,带动与强制分离模块相连的滑杆沿直线导轨向插合方向运动,同时滑杆沿着手柄内的滑槽向手柄旋转中心方向滑动,一起沿插合方向运动将插头准确插入插座;

(3)插合到位后,通过定位销锁住手柄;供电结束,人工解锁手柄,拉动手柄拔出插头;

(4)紧急情况时,人工来不及解锁手柄,船端拉扯电缆可直接拔出插头(带插头固定板、强制分离块)脱离岸电箱,避免其他设备被破坏等危险。

3 双滑块机构助力杠杆机构设计分析

3.1 助力杠杆机构力学分析

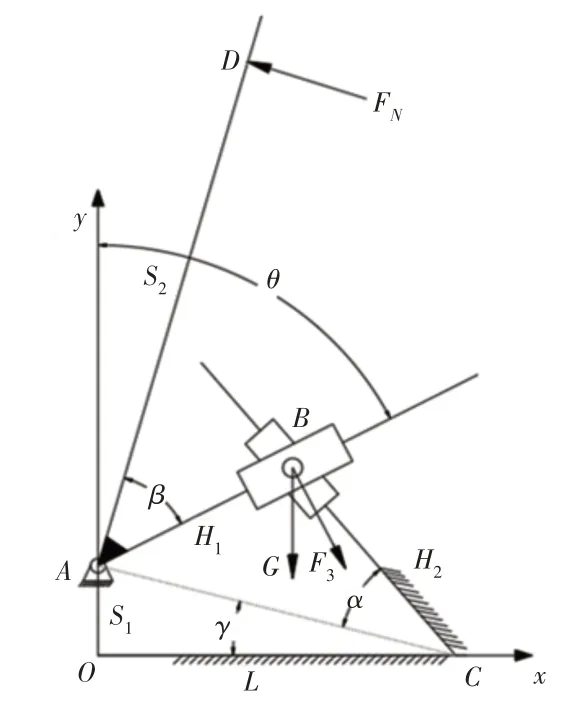

图7中助力杠杆是以直线导轨、导轨滑块、滑杆、滑槽组成的双滑块机构[14],假设插头插合过程中,人工推动手柄AD绕转轴中心A点匀速旋转,如图8所示。以手柄延长线与水平面交点O为原点建立坐标系,手柄AD与滑槽所在AB杆固结,B为滑杆中心,其夹角为β,导轨与水平面的交点为C,A所在直线导轨底部AC与水平面OC夹角为γ、AC与导轨滑块所在BC夹角α。

图7 助力杠杆机构简图Fig.7 Schematic Diagram of Power Lever Mechanism

图8 导轨滑块受力分析简图Fig.8 A Simplified Diagram of the Force Analysis of the Guide Rail Slider

H1、H2、S1分别为滑杆中心距离手柄回转中心的长度、导轨的回转中心距离滑杆中心的长度、手柄回转中心距离水平面的高度;θ为绝对变化角、ε=α+γ为导轨固定角。人工施加到手柄的力FN随角θ而变化,滑杆在手柄滑槽内滑动,手柄滑槽受到驱动作用力F3,以导轨滑块为对象,其整体驱动力F2、支持力Fk及插头及尾部电缆重力G等,其受力分析,如图8所示。

X轴方向:

式中:G2—G的x轴分量,G取300N;F′2—F2的x轴分量;fG—滑块在直线导轨上的摩擦力,此力较小故忽略不计。整理得:

对手柄:

∠BAC=90°+γ−θ,在ΔABC中,LAC=L/cosγ,∠BAC、∠ACB已知,可得:

由力矩平衡得:

式中:LAD—手柄力臂长度S2,整理后得推动手柄的驱动力FN:

当结构尺寸一定,即手柄长度S2、安装座长度L、倾斜角α和γ确定后,手柄驱动力FN随夹角θ的变化曲线,如图9所示。可知驱动力FN在开始时力最大,随着滑块向上滑动,力逐渐变小,当滑槽位置与插头相垂直时(即图上A点,夹角θ为50°时)力最小为58N,后又逐渐变大,直到插头插入插座中,整个过程中在启动时力最大,达到142N,小于G=300N,达到省力50%以上效果。

图9 插合过程手柄驱动力随θ变化曲线Fig.9 The Curve of Handle Driving Force Changing with θ During Mating Process

3.2 双滑块机构的助力杠杆机构运动学分析

在插头插合工作过程中,滑杆为变速运动。利用矩阵法对手柄滑槽与滑杆的运动关系进行分析。由滑杆滑块构成的双滑块机构形成的矢量关系式为:

得两个分量形式的代数式为:

式(8)为双滑块机构位置关系式。H2为已知量,求解未知量H1和θ。求解得到滑杆中心距离手柄回转中心的长度H1和绝对变化角θ为:

式(8)对时间t求导可得:

求解可得和θ′为:

式(12)对时间t求导得:

求解得和θ′′为:

依据以上结果,可进一步将人工驱动改为电驱动运动控制参数。

4 强制分离机构力学分析与结构优化

4.1 强制分离保护机构力学分析

强制分离机构分为强制分离(图10)和回复(图11)两个过程。对于强制分离过程,强制分离块克服两个限位滑块的阻力和强制分离底座之间的摩擦力,左边限位滑块从V1位置到达V2位置,同时右边限位滑块从W1位置到达W2位置,最终强制分离块和插头一起沿着强制分离底座的滑槽向外滑出。在这个过程中,通过限位滑块后部的弹簧压紧,限位滑块和强制分离块压紧,且限位块施加垂直于接触面的正压力N1和N2;同时产生沿接触面方向的摩擦力Ff1和Ff2;还受上层插头等部件的重力分力及摩擦力。

图10 强制分离机构分离过程受力分析Fig.10 Force Analysis of the Separation Process of the Forced Separation Mechanism

图11 强制分离机构回复过程受力分析Fig.11 Force Analysis of the Forced Separation Mechanism During the Recovery Process

引入强制分离角δ、接触面之间的摩擦系数μ、弹簧弹性系数k等结构参数,有:

求解得到强制分离保护机构的强制分离力为:

强制分离后,强制分离机构需要复位,强制分离块沿着强制分离底座的滑槽向内滑进到原位置,如图11所示。限位滑块和强制分离块压紧,且接触面受限位滑块施加正压力N3和N4、沿接触面方向的摩擦力Ff3和Ff4;以及上层插头等部件的重力分力及摩擦力。

引入强制分离复位角φ,可得:

求解得回复力:

比较式(16)和式(18)可知,设计合理的强制分离角δ和复位角φ,可使强制分离力FT和回复力FH可控,且大FT>FH,实现兼顾强制脱离阈值保护和人工复位省力要求。

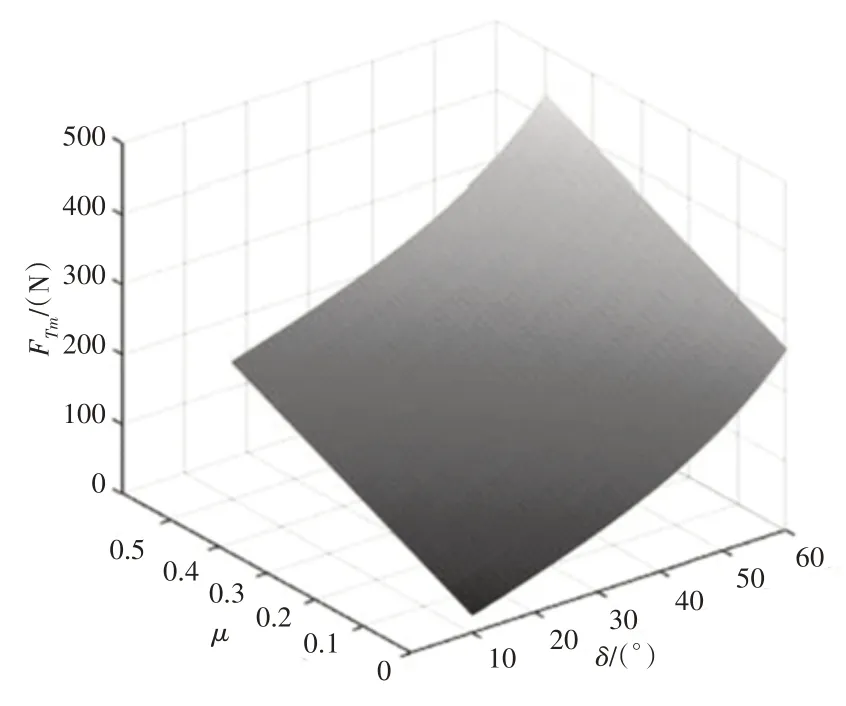

4.2 强制分离参数影响分析

由式(16)可知,其他参数不变,弹簧压缩量最大时,强制分离力FT达到最大值FTm,即为紧急情况下需要启动强制分离功能所需要的最小力;且最大强制分离力FTm与分离角δ、接触面间摩擦系数μ、弹簧弹性系数k等参数有关,最大强制分离力FTm与相应参数变化规律,如图12、图13所示。

图12 FTm随μ、δ变化规律Fig.12 FTm Changes with μ and δ

图13 FTm随k、δ变化规律Fig.13 FTm Changes with k and δ

分析可知,强制分离保护机构的最大强制分离力FTm与强制分离角δ、接触面之间的摩擦系数μ、弹簧弹性系数k都正相关;在这三个影响参数中强制分离角δ对最大强制分离力的影响最大,接触面之间的摩擦系数μ影响最小。根据实际需求,辅助插拔装置对强制分离保护机构的需求不同,可根据对影响较大且容易调整的参数δ和k的组合调整对最大强制分离力FTm进行调整。

5 样机试验与结论

设计制造的样机,如图14所示。取强制分离角δ=60°,复位角φ=25°,接触面摩擦系数μ=0.38,弹簧弹性系数k=4.4N/mm,对样机进行多次测试后可知,最大强制分离力FTm=420N,最大强制分离回复力FH=150N。满足强制分离力大、复位力小及易操作等要求。针对岸电箱接插件插合实际需求设计一种兼具辅助定位插合及强制分离保护功能的插头辅助插拔装置。设计弹簧压紧的强制分离块结构,建立强制分离机构力学模型,为性能参数优化提供设计依据。对双滑块的助力杠杠机构进行分析,得到手柄驱动力的变化规律,为自动插拔控制提供力学设计依据。这里的相关成果申请了国家发明专利[15]。

图14 样机Fig.14 The Prototype