碳系导电油墨的导电性能研究

坎 标,顾 迪

(常州大学机械工程学院,江苏常州 213164)

1 引言

喷墨打印技术凭借其非接触和高效率的优点在柔性电子制造、生物工程等领域得到了广泛的应用[1−3]。近年来兴起的3D打印概念更为喷墨打印技术的拓展提供了新的机遇[4−6]。与传统导电油墨相比,新型碳系导电油墨具有更优的综合性能和低廉的成本,这会给印刷电子行业带来深刻的变革。新型碳系导电油墨主要是将碳纳米管或氧化石墨烯[7−8]等新型碳系导电材料添加至原有的打印墨水中,制备出新型的功能型油墨。新型碳系导电油墨[9−10]也存在粘度过大的缺点,为了避免高粘度油墨对喷头的损害,还需要加入助剂和其它添加剂等调整油墨的综合性能。

这里将碳纳米管作为导电填料,加入喷墨打印专用墨水,制备成新型碳系导电油墨。实验研究了碳系导电油墨中含碳纳米管的质量分数、再涂层基材上的喷涂层数、喷涂完成后涂层静置的时间、电极铜片与油墨涂层的接触面积、表面基底材质等诸多因素,对其导电性能的影响。实验研究与分析表明,碳系导电油墨的电阻随着碳纳米管质量分数和喷涂层数的增加而下降;一定范围内,油墨涂层静置时间与其电阻值成正比,然后趋于平缓;给出了考虑接触电阻且在油墨涂层电阻值一定时,两电极间总电阻值与接触面积关系的经验公式。为分析研究碳系导电油墨的导电性能、工程实践中预估碳系导电油墨的电阻值,提供了一定的实验方法与实验结果参考。

2 实验

2.1 实验准备

本实验需要的实验材料有碳纳米管,喷墨打印连续式供墨系统专用墨水,型号C350,办公用A4打印纸等。

本实验需要的实验仪器有容量为300mL 的小型塑料喷瓶,佳能喷墨打印机(打印机型号为Canon ip1188),0.01g分辨率的电子天平,和一只型号为VC890C+的数显式万用电表,电阻测量精度为0.01MΩ。碳系导电油墨涂层实验制作材料与装置示意图,如图1所示。所有实验在实验室内进行,室内温度15℃,湿度50%。

图1 碳系导电油墨涂层实验制作材料与装置示意图Fig.1 Schematic Diagram of Experimental Materials and Equipment for Carbon−Based Conductive Ink Coating

2.2 实验步骤

用电子天平称取一定质量的喷墨打印连续式供墨系统专用墨水,放入烧杯中。再用电子天平称取不同质量的碳纳米管,将其添加至墨水中制备出不同碳纳米管质量分数的碳系导电油墨。使用超声波清洗机,将含有碳纳米管的墨水超声分散30min 以上。分散均匀以后,静置一段时间。由于在原打印墨水中加入碳纳米管后,大量细微碳纳米管颗粒沉淀在墨水底部,会增加墨水的粘度。如果将碳纳米管质量分数较高的油墨直接作为打印墨水使用,对喷墨打印机的喷头损害极大,严重时会堵塞喷头。因此,将碳纳米管质量分数≥1%的墨水倒入小型喷瓶中,通过喷瓶将墨水均匀喷涂在柔性基底上,观测其扩散情况并且测量电阻。本实验选用的柔性基底主要为办公A4纸,先将A4纸裁成若干张(7×5)cm的矩形小纸片,再利用喷瓶将碳系导电油墨均匀喷涂在小纸片上,喷瓶口距离基底的距离为10cm左右。喷涂完毕以后,静置一段时间,等纸片完全干了之后再测其电阻。如果是碳纳米管质量分数较低的油墨(浓度低于1%),可直接作为打印墨水使用。使用佳能喷墨打印机将制备好的碳系导电油墨直接打印至A4纸上,改变打印层数,再分别测得打印成品的电阻值。

2.3 测试方法

如图2所示,取两片铜片,分别搭接在A4纸的两侧,预留出中间(5×5)cm 的方形区域。然后用万用电表的红、黑笔接触铜片,即可读出电阻值。由于电极铜片与油墨涂层之间存在接触电阻,两者之间的接触面积发生变化时,测得的电阻值也会随之改变。实验测得的电阻R0,实质上是铜片电阻RCu,两块电极铜片与油墨涂层的接触电阻R1和R2和中间区域内油墨涂层电阻RC的总和。由于电极铜片电阻较小,可近似为0Ω。电极铜片与油墨涂层的接触电阻对总电阻有着较大的影响,主要影响因素是接触面积的大小。通常,接触电阻与接触面积成反比,即接触面积越大,电阻越小。通过调整电极铜片与油墨涂层的接触面积,可以得出不同的电阻,总结出经验公式以后,可以预估出不同接触面积下的电阻,这也为实时测量电阻和预估电阻提供了参考依据。

图2 测量电阻示意图Fig.2 Measuring Resistance Diagram

2.4 结果分析

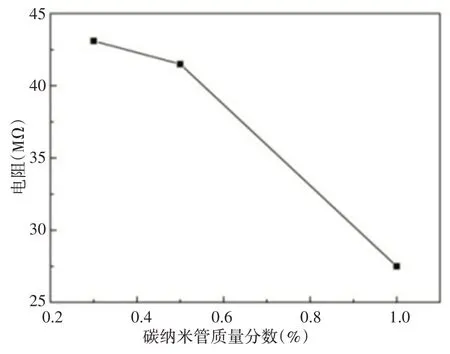

2.4.1 碳纳米管质量分数对导电墨水涂层电阻的影响

调整碳纳米管的含量,分别在9.97g、9.95g、9.90g打印墨水中加入质量为0.03g,0.05g和0.10g的碳纳米管,制成碳纳米管的质量分数分别为0.3%、0.5%和1.0%的导电墨水。将导电墨水均匀喷涂在小纸片上,喷涂一层,再分别测量电阻值。如图3所示,随着碳纳米管质量分数的增加,喷涂成品的电阻减小。图像斜率由小变大。当碳纳米管的质量分数分别为0.3%,0.5%和1.0%时,喷涂成品的电阻分别为43.1MΩ,41.5MΩ 和27.5MΩ。当质量分数从0.3%增加至0.5%时,电阻减小1.6MΩ,相对减小了3.71%;当质量分数从0.5%增加至1.0%时,电阻减小了14MΩ,相对减小了33.7%,电阻下降趋势显著增加。

图3 不同碳纳米管质量分数的涂层电阻Fig.3 Resistance of Different CNTs Mass Fractions

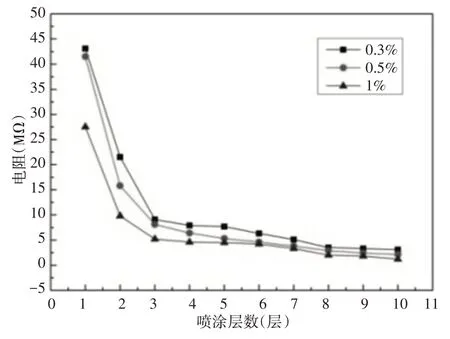

2.4.2 导电墨水喷涂层数对涂层电阻的影响

当喷涂层数为1 层时,喷涂成品的电阻较大,导电性能不佳。为了提高导电性能,可以考虑增加喷涂层数。制得不同质量分数的导电油墨后,分别喷涂(1~10)层,测试对应喷涂成品的电阻。实验中相同条件的多次实验结果,取平均值,实验结果,如图4所示。随着喷涂层数增加,喷涂成品的电阻减小。当喷涂层数为1~3层时,电阻下降较为明显。当喷涂层数大于3层时,电阻仍在下降,但是下降趋势减缓。以碳纳米管质量分数为1%的油墨为例,当喷涂层数从1层增加至3层时,电阻值从27.5MΩ减小到了5.2MΩ,减小了22.3MΩ;当喷涂层数从4 层增加至10 层时,电阻值从4.6MΩ减小到1.2MΩ,只减小了3.4MΩ,下降趋势明显放缓。喷涂初期时增加喷涂层数,一方面由于碳纳米管成分的增加,可显著提升成品的导电性能;另一方面碳层之间的充分搭接更利于形成清晰完整的导电通路。所以随着喷涂层数的增加,喷涂成品的电阻明显减小。但是当喷涂层数增加到一定量以后,单位面积内的碳纳米管量达到饱和甚至过饱和状态,电阻变化不再明显。从图4可以看出,当喷涂层数增加至8层以上,电阻几乎不变。总之,喷涂层数一般为(5~8)层比较适宜。

图4 不同喷涂层数的涂层电阻Fig.4 Resistance at Different Spraying Layers

2.4.3 不同喷涂层数下喷涂后静置时间对涂层电阻的影响

实验过程中发现,涂层喷涂完成后,在不同时间段内测得的电阻值不尽相同。原因是涂层在外界一定温度和湿度条件下,涂层凝固过程中的电阻有较大变化,具有一定的时间效应。通过实验,测量在不同时间段涂层凝固进程中的电阻值,探索涂层成品形成的时间效应及其规律。制备好碳纳米管质量分数为1%的碳系导电油墨后,将其均匀喷涂在实验用纸片上,分别喷涂(1~10)层。在静置1h,2h 和3h 时测得三组数据,如图5 所示。结果表明,随着静置时间的增加,喷涂成品的电阻增大。当喷涂层数为1层时,在1h,2h,3h 时测得的电阻值分别为11MΩ,25.1MΩ 和27.5MΩ。在(1~2)h内,电阻增大了14.1MΩ,变化较明显。但是在(2~3)h内,电阻只增大了2.4MΩ,变化不明显,说明随着时间推移,碳层内部性质已经趋于稳定。由于碳纳米管暴露在空气中,在一定的温度和湿度的影响下,当喷涂层数增加时,墨水凝固的时间也不相同,而固体和液体状态下的电阻值也有差异。当喷涂层数大于3层以上,静置时间对涂层导电性能影响较小,尤其是在(2~3)小时内,墨水基本凝固定形,墨水中的碳纳米管颗粒几乎停止运动,涂层电阻趋于稳定。

图5 不同时刻的涂层电阻Fig.5 Resistance at Different Time

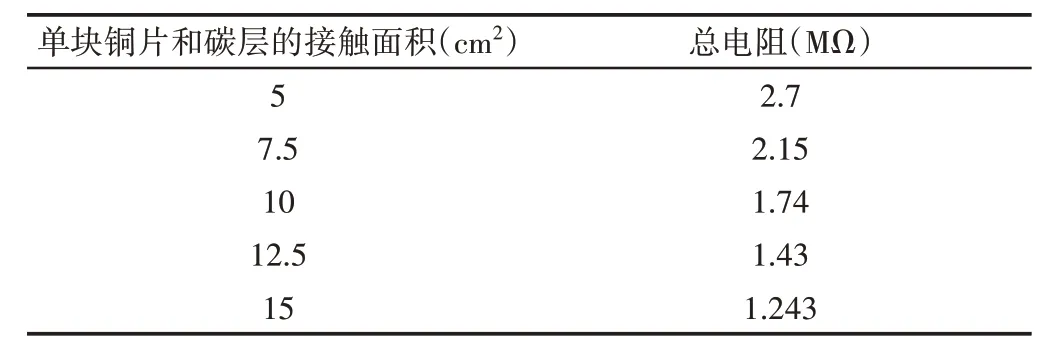

2.4.4 接触面积对涂层电阻的影响

实验过程中,以单喷涂层的油墨涂层为例,调整铜片和碳系导电油墨涂层的接触面积后,测得的电阻值也会有所变化。随着铜片和涂层的接触面积增大,测得的电阻减小,如表1所示。当单块铜片和纸面上涂层的接触面积分别为5cm2,7.5cm2,10cm2,12.5cm2和15cm2时,测得的对应电阻值分别为2.7MΩ,2.15MΩ,1.74MΩ,1.43MΩ和1.243MΩ。

表1 不同接触面积下单涂层电阻Tab.1 Single Coating Resistance in Different Contact Areas

由于两电极间的距离不变,亦即涂层电阻不变,测量的总电阻变化是由于接触面积变化引起的。因此,从表1可以看出,接触电阻与接触面积成反比。则接触电阻:

式中:a—接触系数,单位MΩ·cm2;l—单块铜片和涂层接触区域的长度;d—单块铜片和涂层接触区域的宽度(见图2),单位cm。实验中测量得到的总电阻实际上是铜片电阻,两块铜片与涂层的接触电阻以及中间区域内涂层电阻的总和,则式(2)为总电阻计算公式:

式中:R0—总电阻;RCu—铜片电阻;R1,R2—两块铜片与涂层的接触电阻;RC—中间区域内涂层电阻,单位MΩ。由于铜片电阻较小可忽略不计,联解式(1)和式(2),有:

设接触面积的倒数为x(1/cm2),总电阻R0为y(MΩ),由于两电极间的距离不变,亦即涂层电阻不变,可将其看作常数b,得到y和x的线性关系式,如式(4)所示。

实际上,对于某种碳系导电油墨涂层,通过测量y(即总电阻R0)与x(即接触面积的倒数)的一组对应数据值,再通过数据拟合得到对应的线性方程式,对照式(4),则可以间接求出a(即接触系数)和b(即涂层电阻RC)。以表1中的数据为例,x的取值分别为0.4,0.27,0.2,0.16和0.13,对应的y的取值分别为2.7,2.15,1.74,1.43和1.243。使用Origin专业绘图软件,得到y与x的曲线,如图6所示。拟合得到的线性方程式为:

图6 拟合曲线Fig.6 Fitting Curve

该拟合直线斜率为5.405,截距为0.597,残差精度为0.0256。对照式(4),可得接触系数a为2.70MΩ·cm2,涂层电阻RC为0.597MΩ。

综上所述,对于某个碳系导电油墨涂层,使用该方法可以通过实验得到总电阻R0、涂层电阻RC和接触系数a的值。

2.4.5 不同基底材料对涂层电阻的影响

由于不同基底的表面特性不同,喷墨液滴在不同的基底上的铺展情况是不同的。在吸附力较好的基底上,油墨在基底表面扩散时能表现出更好的亲水性,油墨也会被更加牢固地吸附在基底上。油墨中的导电填料也能更充分地与基底表面接触。宣纸的厚度比普通办公A4纸更薄,吸水性更好。制备好碳纳米管质量分数为1%的碳系导电油墨以后,将其均匀喷涂在面积相同的宣纸上,喷涂(1~10)层,分别测量电阻。并且在相同温湿度环境下,将油墨喷涂在办公A4纸上,喷涂(1~10)层,分别测得电阻。将测试结果进行对比,对比结果,如表2所示。

表2 不同基底上的电阻值Tab.2 Resistance at Different Substrates

从表中数据可以发现,在相同条件下,宣纸基底上的喷涂成品的电阻明显小于A4纸上的喷涂成品的电阻。但是宣纸的厚度太薄,在受到外力时容易变形,实验操作时须格外细心。研制机械性能与表面性能俱佳的柔性基底材料亦是相关研究的一个方向。

3 结论

这里将碳纳米管作为导电填料,加入喷墨打印专用墨水,制备成新型碳系导电油墨。初步研究了碳纳米管的质量分数,喷涂层数,时间效应,接触面积,表面基底材料等对其导电性能的影响。研究结果表明:(1)碳系导电油墨中含碳纳米管的质量分数一般在大于0.5%时,喷墨涂层的电阻值下降明显,质量分数越大,则涂层电阻越小。(2)对于一定的质量分数,喷涂层数在6层以上时,涂层电阻已无明显变化。(3)质量分数为1.0%的碳系导电油墨,喷涂3层以上时,涂层电阻对喷涂完成后的静置时间效应并不敏感,一般静置1h以上即可达到基本稳定的电阻值。(4)对于一定特性的碳系导电油墨涂层,即具有确定的碳层电阻值时,涂层与两极铜片的接触面积越大,则接触电阻越小,总电阻值与接触面积的倒数值具有线性关系;使用这里提出的实验方法可以通过测量总电阻,利用该线性关系间接得到涂层电阻和接触系数的大小。(5)使用宣纸作为碳系导电油墨涂层的基底材料,相关涂层导电能力优于使用普通办公用的打印纸,说明基底材料对导电涂层的导电性能有影响。相关研究与应用时,应该予以关注。

这里关于碳系导电油墨及其涂层的导电性能初步研究结果,可为碳系导电油墨在柔性电子制造、生物工程、3D打印等领域的研究与应用提供一定的有益参考。