基于预测控制的垂直轴卸荷气缸压力调节

王翔,齐恩兵,房振勇

(1.哈尔滨工业大学机电工程学院,黑龙江哈尔滨 150001;2.泰山学院机械与建筑工程学院,山东泰安 271000)

0 前言

对于大多数具有垂直轴系的超精密机床,为了提高运动平稳性及进行高精度的控制,一般会通过卸荷机构来平衡垂直轴系的重力[1]。而气动系统因为具备成本低、无污染、应用范围广、可靠性高、使用寿命长等优点,广泛应用于机械、自动控制等工业领域[2]。

目前关于垂直轴卸荷气缸压力调节的研究较少,王哲[3]通过模糊控制实现超精密机床卸荷机构的精密恒压控制;日本的MIYATA、HANAFUSA[4]根据气缸活塞的位移,通过压力导数反馈补偿法调节压力增益。

相比而言,气缸的位置控制研究较为成熟,加拿大的BONE、 CHEN[5]设计了一种新颖的离散值模型预测控制(DVMPC)算法,并将它用于气动-电动混合执行器中气动气缸的位置控制;浙江大学的CHEN等[6]采用自适应鲁棒神经网络控制器实现气缸的轨迹跟踪控制,使气缸的位置跟踪控制具有更好的系统动态补偿和鲁棒性。

本文作者针对垂直轴卸荷气缸的实际卸荷情况,明确其系统组成及工作原理,针对卸荷气缸压力补偿系统的非线性问题建立T-S模糊模型;并基于模型的线性函数表达形式,运用DMC预测控制来降低系统时滞性,结合PID控制稳定系统;最后通过AMESim和Simulink进行联合仿真,以验证控制算法的合理性。

1 系统组成及原理

垂直轴卸荷气缸压力补偿系统的示意如图1所示,卸荷气缸安装在垂直轴顶部位置,气缸活塞杆则通过柔性联轴器与溜板相连接;通过卸荷气缸压力补偿系统可以平衡垂直轴系运动部件的重力作用,提高主轴在垂直轴系运动的平稳性。

图1 垂直轴卸荷系统示意

当垂直轴往复运动,大幅度慢溜板伺服动作时,此时卸荷气缸的活塞跟随溜板进行运动,导致卸荷气缸气腔内气压可能会发生突变,另外当主轴发生启停及定位运动时,也会给卸荷系统带来一定影响。因此卸荷气缸压力补偿系统要在气缸活塞发生移动的同时,提前进行合理的排放气,避免压力发生突变,给机床加工带来影响。而考虑到垂直轴的运动由电机驱动,响应速度快,且卸荷气缸因气体的可压缩性、黏滞性等问题[7],导致其响应速度要慢于垂直轴,且存在滞后性问题,因此卸荷气缸压力补偿系统难以通过常规控制方式实现高精度压力补偿。

2 T-S模糊模型建立

垂直轴卸荷气缸压力调节系统依据垂直轴是否发生往复运动可以视作为多输入单输出模型,但其中非线性因素众多,为了保证模型的准确性,同时考虑到具体的控制算法拟采用模糊控制,因此将通过建立T-S模糊模型来完成线性化处理。因为T-S模糊模型的后件形式为线性函数形式,正因如此不仅可以完成线性化处理,同时也免去了繁琐的去模糊化过程。

T-S模糊模型系统的输出可以表示为

(1)

其一般形式[8]为

(2)

完整的T-S模糊建模过程需要分别完成结构辨识以及参数辨识。易知卸荷气缸的压力与电气比例阀开度以及卸荷气缸上一时刻的压力有关,因此文中选择输入变量为n时刻卸荷气缸的卸荷压力F(n),n时刻主轴的位移x(n),电气比例阀的输入电流I(n);输出变量为n+1时刻卸荷气缸的卸荷压力F(n+1)。

通过FCM算法[9],完成T-S模糊模型的辨识工作,设初始聚类中心个数c=3,模糊系数m=2,经过反复迭代计算,发现聚类中心数量为4、模糊系数为3时效果最好,此时对应的T-S模糊模型隶属度函数如图2所示。

图2 T-S模型隶属度函数

此时输入变量F(n)的语言变量集合为{A1,A2,A3,A4};输入变量x(n)的语言变量集合为{B1,B2,B3,B4};输入变量I(n)的语言变量集合为{C1,C2,C3,C4}。

通过递推最小二乘法[8]完成后件参数的辨识,得到结论参数矩阵P,则系统的T-S模糊模型如下:

R1:ifF(n) isA1andx(n) isB1andI(n) isC1thenf1(x)=P10+P11x1+P12x2+P13x3

R2:ifF(n) isA2andx(n) isB2andI(n) isC2thenf2(x)=P20+P21x1+P22x2+P23x3

R3:ifF(n) isA3andx(n) isB3andI(n) isC3thenf3(x)=P30+P31x1+P32x2+P33x3

R4:ifF(n) isA4andx(n) isB4andI(n) isC4thenf4(x)=P40+P41x1+P42x2+P43x3

3 基于T-S模糊模型的DMC控制

为了解决垂直轴卸荷系统在实际应用中出现的压力调节滞后性问题,文中引入预测控制来降低系统的时滞性,同时为了避免计算量过大,增强系统鲁棒性,采用DMC预测控制[10]。

3.1 DMC控制

DMC控制是基于对输入信号的阶跃响应所实现的,其预测模型的控制机制为:在每一个循环采样周期内,将通过采集获得的当前测量值实时在线求解,再将该优化解的首个控制分量施加在系统中;然后在下个循环采样周期中重复上述求解过程,最终通过多步预估来解决系统滞后性的问题[11]。DMC算法可通过简单的实验获得预测模型;然后通过滚动式局部优化避免全局优化,简化了相关运算步骤;同时可实时反馈实际输出和模型输出存在的模型误差,对在控制过程中因产生外界干扰因素等原因造成的模型适配、系统振荡等现象进行弥补[12]。

3.1.1 预测模型

预测模型的基本原理是根据实验所得的相关压力、位移数据,结合预期目标、数据输入,通过相应计算,对气缸下一时刻的压力输出作出预测,展示出气缸下一时刻的动态行为。

该模型具体内容如下:首先给卸荷气缸压力补偿系统输入一个单位阶跃信号,获得相应的卸荷气缸压力阶跃响应曲线,并选取合适的采样时间T,获取相对应T的离散采样值{P1,P2,P3,…,Pn}作为模型的动态系数。通过该动态系数以及输入参数可对该模型的输入输出关系进行描述。

当在n时刻以一个控制量ΔI(n)作为输入,且该输入信号在一定时间内维持不变,则可以对后续N个时刻的系统输出做出如下预测:

Pm(n+1)=P0(n+1)+a1ΔI(n)

Pm(n+2)=P0(n+2)+a2ΔI(n)

⋮

Pm(n+N)=P0(n+N)+aNΔI(n)

(3)

若施加的控制量ΔU(n)在后续的采样间隔内发生变化,则未来N个时刻的模型输出预测值如下:

Ym(n+1)=Y0(n+1)+AΔU(n)

(4)

式中:矩阵A即为动态矩阵,矩阵中参数均可通过系统的阶跃响应曲线得到,是一个P×M维矩阵。

3.1.2 滚动优化

滚动优化过程中所采用的控制增量通过获取目标函数的极小值来计算求取,这里通过采取二次型性能指标计算[13]。

(5)

3.1.3 反馈校正

卸荷气缸压力补偿系统实际运行过程中,由于外界干扰信号、系统时变特性、模型不完全匹配等问题会导致预测模型的输出预测值与真实值存在一定误差,当误差过大且不能及时校正,优化环节将没有意义,因此在线反馈校正环节必不可少[14]。实时校正便是根据预测模型,滚动优化推得系统在未来时刻预测值Ym(k)后与实际采集得到的系统输出y(k)进行差值运算:

e(k+1)=y(k+1)-Ym(k+1)

(6)

接着通过施加校正向量h实现滚动优化来对未来时刻预测值进行修正:

YP(k+1)=Ym(k+1)+he(k+1)

(7)

式中:h为校正向量,h=[h1,h2,…,hn]T。

初始预测值通过移位矩阵s可求得,即:

YP(k+2)=s·YP(k+1)

(8)

3.2 基于T-S模糊模型的DMC控制器设计

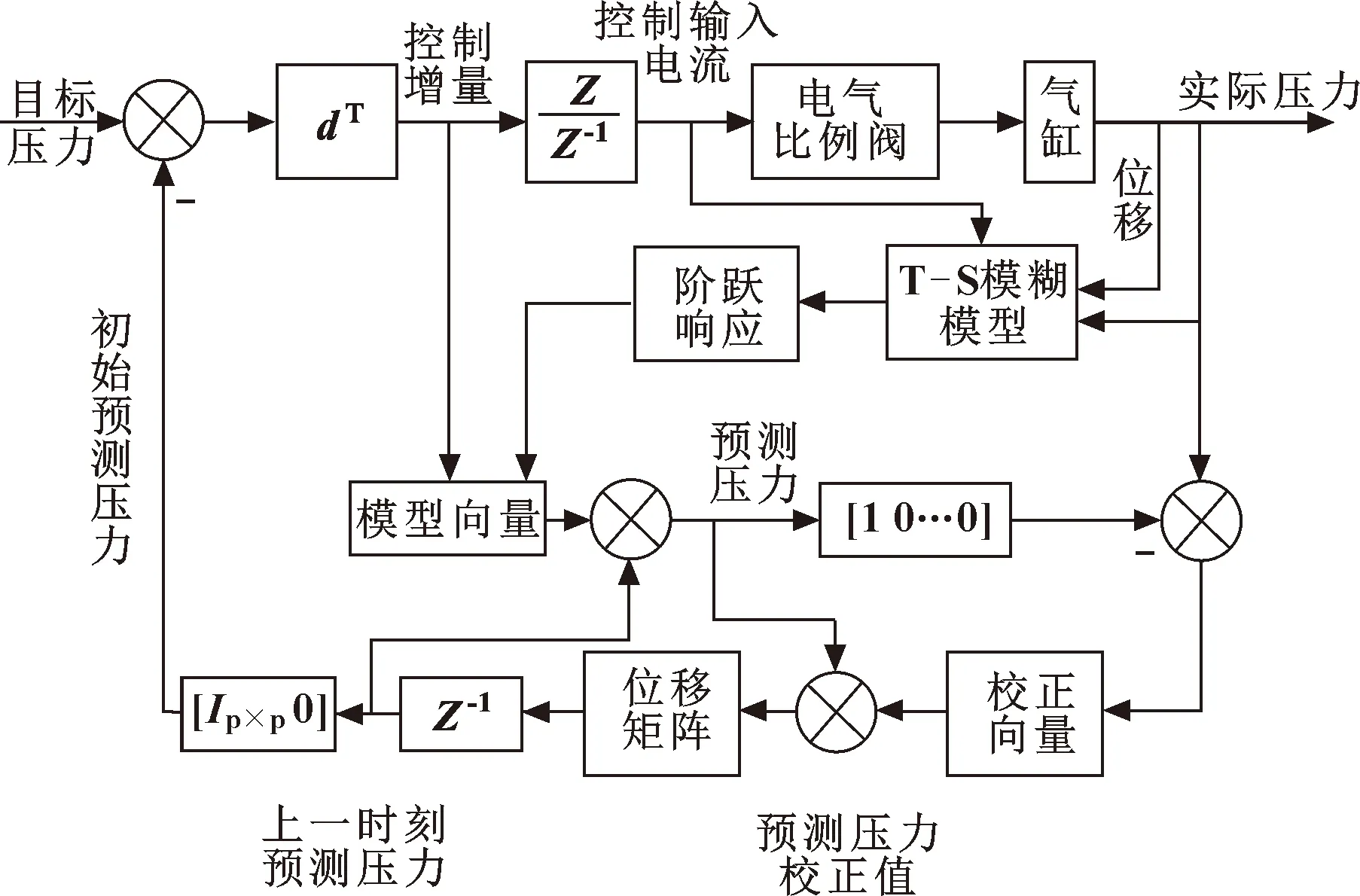

DMC预测控制算法能够有效运行的基础是获得线性系统阶跃响应的模型向量,而卸荷气缸压力补偿系统则是典型的非线性系统,因此为了避免模型失配,需要结合前文所建立的T-S模糊模型,完成线性化处理,再通过DMC预测控制算法得到最优的比例阀控制电压信号,基于T-S模糊模型的DMC预测控制系统的结构如图3所示。

图3 基于T-S模糊模型的DMC预测控制结构

根据采样获得卸荷气缸当前时刻卸荷压力、活塞的位移及其变化率,结合前文所建立的T-S模糊模型,对应规则库,输出阶跃响应模型,得到对应的模型向量,并根据模型向量确定DMC预测控制器的相关控制系统参数,从而完成对应预测压力的计算,调节比例阀电压的输出。即通过T-S模糊模型解决了卸荷气缸压力补偿系统的非线性问题,又将部分模型参数的在线辨识工作通过T-S模糊模型的建立事先离线完成辨识计算,在一定程度上减少了预测控制的在线计算量,进一步降低了系统的时滞性,提高了系统的响应速度。

4 仿真验证及分析

为验证设计的基于T-S模糊模型的DMC预测控制的合理性及有效性,利用Simulink搭建DMC-PID串级控制器,通过AMESim搭建垂直轴卸荷气缸压力调节仿真系统,如图4及图5所示。卸荷气缸压力调节仿真系统的部分参数如表1所示。

表1 技术参数

图4 卸荷气缸压力控制AMESim仿真模型

图5 卸荷气缸压力控制Simulink仿真模型

首先进行稳压控制时的跟踪分析,此时垂直轴无运动,依据设计要求,主轴要求的卸荷500~1 500 N,换算为0.13~0.43 MPa,故在仿真实验时设定气源压力为1 MPa,减压阀压降0.5 MPa,卸荷气缸下面负载为1 000 N,压力的跟踪效果如图6所示。可以发现:进行稳压控制时,在仿真开始阶段,即前2 s时间内,卸荷气缸由于需要进行充气,系统还未稳定,存在一定初始误差,此时压力跟踪误差不够理想,输出卸荷气压在0.347 3~0.352 8 MPa内波动,最大跟踪压力误差则达到0.008 MPa;而当2 s后,系统进入稳定状态后,卸荷气压的跟随情况趋于稳定,此时最大的跟随误差为0.001 8 MPa,卸荷气压的波动小于0.5%。

图6 主轴稳定时的气压跟踪曲线

接着进行跟随补偿控制的跟踪分析。当垂直轴以1 Hz频率进行正弦运动时,系统其他参数维持不变,此时卸荷气缸卸荷压力的跟踪效果及此时卸荷气缸活塞的位移跟随效果分别如图7及图8所示。可以发现:在仿真开始阶段,气缸由于需要充气的原因,此时卸荷压力不会对活塞移动造成影响,此时位移跟踪效果良好,活塞跟随垂直轴运动;但随着充气完成,系统稳定后,由于气动控制的滞后性无法完全消除,此时实际卸荷压力略大于理想压力,且存在一定滞后性,压力最大跟随误差出现在4.4 s时,为0.027 MPa,给卸荷气缸活塞的位移带来了一定影响,使其出现一定波动,在2.8 s时卸荷气缸活塞位移的跟踪误差达到最大为4.2 mm。而经过DMC预测控制对压力的补偿,最终在5 s时,压力跟踪误差降到0.001 MPa。不过在8 s后,由于预测控制算法精度以及误差累积等问题的影响,压力出现了过度补偿的现象。后续可根据实验结果,通过对控制器参数特别是模型向量的适当调整继续改善控制精度。

图7 主轴正弦运动时气压跟踪曲线

图8 主轴正弦运动时位移跟踪曲线

5 结论

针对垂直轴卸荷气缸压力调节系统,设计了DMC-PID串级控制方案,分析垂直轴系统组成及跟踪原理后,建立了卸荷系统的T-S模糊模型,利用其线性函数形式的后件表达完成了线性化处理,基于T-S模型设计了DMC-PID串级控制方案,并进行了仿真分析,研究了卸荷气缸压力及活塞位移的跟踪曲线,得出以下结论:

(1)当垂直轴未进行运动时,基于T-S模糊模型的DMC-PID串级控制策略能够有效进行稳压控制,降低压力的波动。

(2)当垂直轴系进行正弦运动时,基于T-S模糊模型的DMC-PID串级控制策略能够有效地降低时滞性,并进行自我修正调节,表明了DMC-PID串级控制策略对于垂直轴卸荷气缸压力调节是可取的。