基于改进粒子群算法的多电机智能控制研究

曾宪荣,吴晖辉,方王进,谢凌波

(1.顺德职业技术学院智能制造学院,广东佛山 528330;2.广东鹰野智能科技有限公司,广东佛山 528332;3.佛山科学技术学院机电工程与自动化学院,广东佛山 528300)

0 前言

线束是在电子电气设备中,连接线路、传送信号的组件。随着线束产品向精密、小巧方向发展,全自动线束端子组装设备(简称端子组装设备)应运而生。其主要功能是按照工艺流程,选定合适颜色的线材,将它剪断、剥皮后,压着端子并将端子按照一定的顺序插入到连接器的通孔内,是典型的集光、机、电、气和自动控制技术于一体的智能装备[1]。

伴随着功能的增多,线束端子自动组装结构越来越复杂,其驱动电机多达20个。在工作过程中,位置伺服系统要在最短的时间内对每个运动部件的位置进行高精度的控制,同时需要较大的调速范围、稳定的系统以及良好的动态性能等[2]。为达到生产的高安全性,需要选用功率平衡控制策略,使驱动电机的负载功率能够处于较为稳定、均衡的状态,避免单个电机重载或者轻载问题的发生。为达到这种平衡目标,则要保证各个电机功率处于稳定均衡控制状态,负载能够以均匀的形式分布在各个驱动电机,同时,要注重对平衡精度控制的增强[3]。

对于线束端子组装设备多电机平衡控制,传统的PID控制器难以实现对多电机功率平衡控制的动态特性的要求,智能控制策略的应用不但能够提高控制器的响应速度,还能够提供控制的智能化。文献[4-6]将一些智能算法引入到数控机床的电机控制中,田峰等人[5]研究伺服系统多参数整定;吴杰等人[6]研究了粒子群算法的双电机转速同步控制。然而,所研究的对象比较简单,而对于不断朝向高速、高精度以及智能化等诸多方面发展的线束端子组装设备而言,需要对算法进行改进,适应多电机的智能控制。为此,本文作者将粒子群算法引用到平衡控制中,对每个电机的电流数值进行监测,同时获取此数值和基准电流数值之间存在的差值,并将差值输送到控制器中。

1 端子组装设备控制系统与电机模型分析

1.1 端子组装设备控制系统分析

线束端子组装设备运动部分构成如图1所示,其运动控制一般可以分为:选线运动(选择不同规格的线)、拉线运动(将线拉伸至合适的长度)、裁剪、剥皮、搬线、翻转、压接、插入、送料和排出运动等。

图1 线束端子组装设备运动部分组成

端子组装设备控制自动化程度较高,可以根据线束需要的颜色顺序、端子装配顺序等控制参数进行编程,形成控制导入到端子组装设备的控制模块中,并将执行指令传送给伺服系统,当伺服系统接收到指令后会对运动部件执行驱动动作,进而促使整个线束的加工。在端子组装设备的运动控制系统中,伺服系统是关键的部分,承担着端子组装设备的控制和动力的输出,根据控制需求对电机的速度和位置进行控制。端子组装设备控制性能取决于伺服系统控制特性。端子组装设备的运行速度和定位精度等指标由伺服系统决定。

在位置控制中,轴控制最为重要,端子组装设备对轴控制提出较高的精准度、某个单轴运动精度的标准要求,使用的位置伺服系统的一般结构如图2所示。

位置伺服使用的是双闭环控制系统,其中内环是速度控制,主要是由速度调节器、电流调节器等构成;外环是位置控制,包含位置控制模块、速度控制单元以及测量反馈模块等。

1.2 电机数学模型分析

考虑到电机具有非线性、强耦合的特点,进行数学分析需要借助坐标系在不同物理量之间进行转换,可以建立在dq坐标系下的数学模型。

(1)电机定子电压方程

(1)

式中:ud和uq分别为d轴和q轴的定子电压分量;id和iq分别为d轴和q轴上的定子电流分量;ψd和ψq分别为磁链在d轴和q轴上的分量;R1为电机定子绕组的内阻;ω为转子运行的角速度;p为计算时用的微分算子。

(2)定子磁链方程

(2)

式中:ψf为电机永磁体作用在转子磁链;Ld和Lq分别为坐标轴d轴和q轴上的等效电枢电感。

(3)电磁转矩方程

Te=1.5np(ψdiq-ψqid)

(3)

式中:Te为输出电磁转矩;np为磁极对数。

(4)运动平衡方程

(4)

式中:T1为经过折算后的负载转矩;J为转动惯量。

2 多电机功率平衡控制分析

2.1 多电机驱动平衡控制理论

在端子组装设备多电机驱动工作系统中,为了能够保证系统正常工作,不但需要具有良好的机械条件,还需要各个工作电机能够稳定地运行,才能保证对整个系统平衡控制。

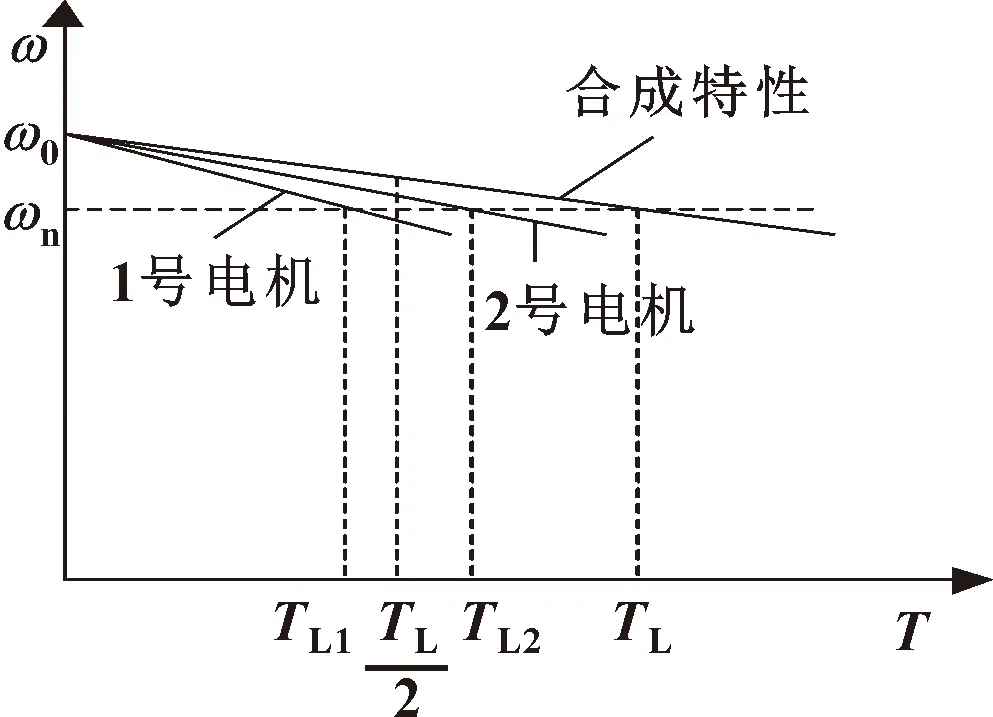

在端子组装设备的驱动系统中,电机与执行机构相互连接方式有丝杠和同步带2种连接方式,对这2种连接方式的电机特性进行近似处理分析,可以得到两电动机的机械特性如图3所示。

图3 端子组装设备电机机械特性

图3中,TL是负载力矩,TL1和TL2分别表示1号和2号电机承担的负载力矩。假设2台电动机的额定电磁转矩分别为TdN1和TdN2,假设1号、2号电机额定转差率分别为SN1和SN2,1号、2号电机的额定转速分别为ωn1、ωn2,可以得到两电机的额定功率为

Pn1=TdN1ωn1Pn2=TdN2ωn2

(5)

(6)

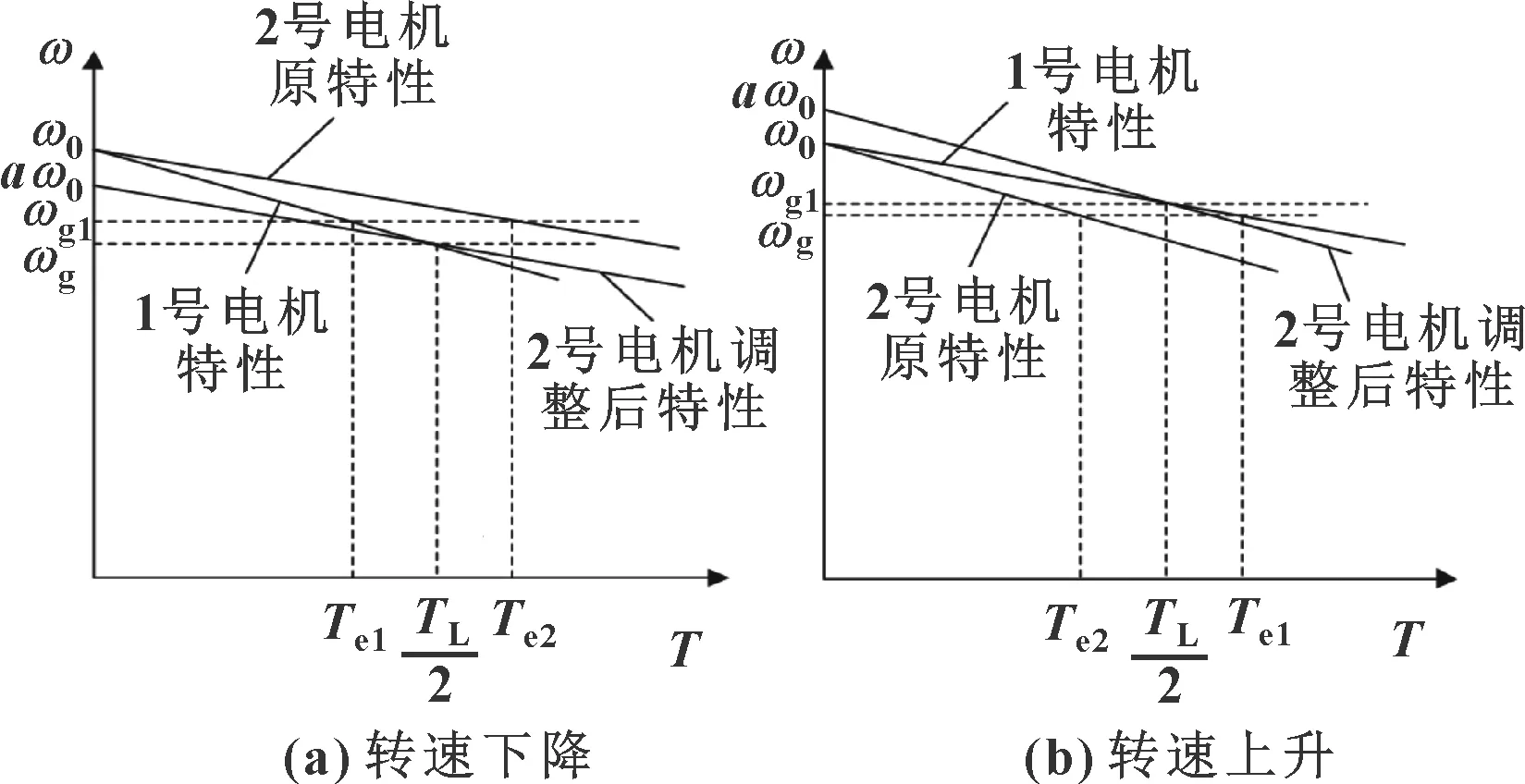

若出现转速不一致,则需要放弃调节电机的机械特性,保证转速能够保持一致,进行机械特性调整,如图4所示。

图4 数控机床电机机械特性调整示意

2.2 多电机功率平衡控制设计

在多电机的设备中,由于机械安装和设备制造的过程中会存在误差,导致参数设计和设备选型存在差异。这些差异的存在会导致电机输出的功率存在差异,造成功率配比不理想[7]。端子组装设备电机功率协调控制方法主要有转矩-转速控制法、电流控制功率平衡法和电流-转速多机功率平衡方法。

电流-转速多机功率平衡方法是在上述2种方法的基础上,通过采集电机的电流与转速信息,作为控制各个电机的信息量,从而实现功率平衡。这种方法能够在达到功率平衡的同时,达到较高的控制精度。

文中采用电流-转速多机功率平衡方法,结合传统的PID进行分析,利用智能算法建立数学模型,同时采用速度闭环来构建调速系统。设计的多电机系统功率平衡控制器如图5所示。

图5 功率平衡控制器结构

3 基于改进粒子群算法智能控制策略设计

3.1 传统PID控制算法分析

PID控制结构简单、可靠性高,在控制领域已经应用多年,特别是在工业控制的实际工程中。PID控制需要对被控对象建立精确的数学模型,根据控制要求对PID参数进行整定。PID控制器的控制数学式为

(7)

式中:e(t)为输入信号经过PID控制器输出后存在的偏差;KP、TI和TD分别为比例系数、积分时间和微分时间。只有得到合适的控制参数KP、TI和TD,才能保证控制系统的性能。

为了得到满足控制性能要求的PID控制器参数,使用粒子群算法(Particle Swarm Optimization,PSO)对控制器的参数进行寻优整定,模型示意如图6所示。

图6 粒子群优化PID参数模型示意

3.2 基于改进PSO优化PID的控制策略设计

PID控制系统的传递函数为

(8)

经过PSO优化得到控制器的参数,再用PSO对控制性能指标进行寻优,确定全局最优,将得到的参数作为控制器的最优参数。PSO算法是从鸟类群体捕食时的特征行为中演变而来的寻优算法[8-9],在使用中存在遍历性差、易早熟、易陷入极小值等问题。

(1)解决遍历性差的改进方法

根据混沌系统的特点,能够在搜索区域中进行遍历,同时由于具有随机性特性,可以提高系统在这个区域中的搜索范围和随机性。将混沌Logistic映射应用到粒子群中的粒子的位置和速度的初始化,可以提高粒子的速度和位置的均等性。Logistic映射利用非线性迭代方程表示为

xn+1=μ(1-xn)xn∈[0,1]

(9)

式中:μ为系统的控制参数,μ=4时系统处于混沌状态。对粒子进行Logistic映射可以得到:

(10)

式中:n为算法运行的迭代次数;zin是Logistic映射的迭代参数;xmax和xmin分别为粒子在寻优求解域中可能取得的最大值和最小值。利用Logistic映射较好的遍历均匀性,可以更新粒子尽量搜索覆盖到整个解空间。

(2)避免陷入局部最优解,提高PSO全局搜索能力,降低最优解在极值点附近的振荡问题。

实现粒子算法在全局进行最优解的搜索,保持粒子种群的多样性,避免在极值或局部最优解处出现收敛,进而导致粒子群算法出现早熟现象,引入一个带变异算子的变异控制函数,用来控制变异的粒子数目。变异控制函数为

y(n)=[1-(n/nmax)α]β

(11)

式中:n为PSO当前的迭代次数;nmax为设置的PSO最大迭代次数;α和β为带变异算子的变异控制系数。引入的变异算子的控制率为

φ=m·y(n)

(12)

式中:φ和m分别为变异率和预设变异率。由式(11)和式(12)可知,控制α、β和φ就能够控制变异函数,在算法运行的初期为了提高全局搜索能力,增加迭代次数,α和φ取值较大。

对粒子群中的粒子进行变异操作,假设粒子群中第k个粒子,第j个元素,即是Xk=(xk1,xk2,…xkD)进行变异操作,则:

xk,j=xk,j+rand·y(n) rand∈(-a,a)

(13)

由式(13)看出,初期变异后的粒子与变异前的粒子有较大的差异,在算法后期差异较小,这表明引入变异控制后算法在前期的寻优搜索全局能力较强,避免了陷入局部最优解。

如果在PSO对PID控制器参数寻找过程中粒子已经访问过的节点集合是Bk,B表示粒子算法中的位置,ηi,j(t)表示适应度函数,可以得到:

(14)

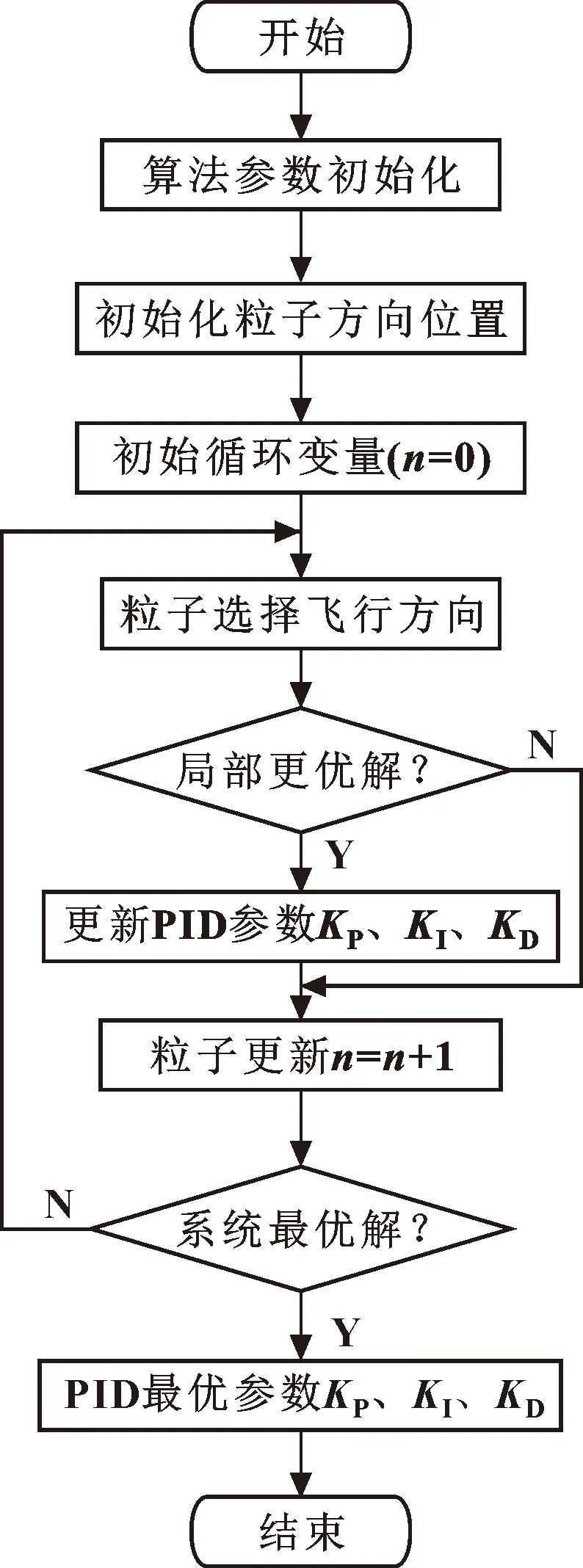

利用PSO实现KP、KI和KD3个参数实时优化,达到对电机功率平衡的控制最优。PID参数优化流程如图7所示。

图7 粒子群优化PID参数实现流程

4 模型仿真与测试结果分析

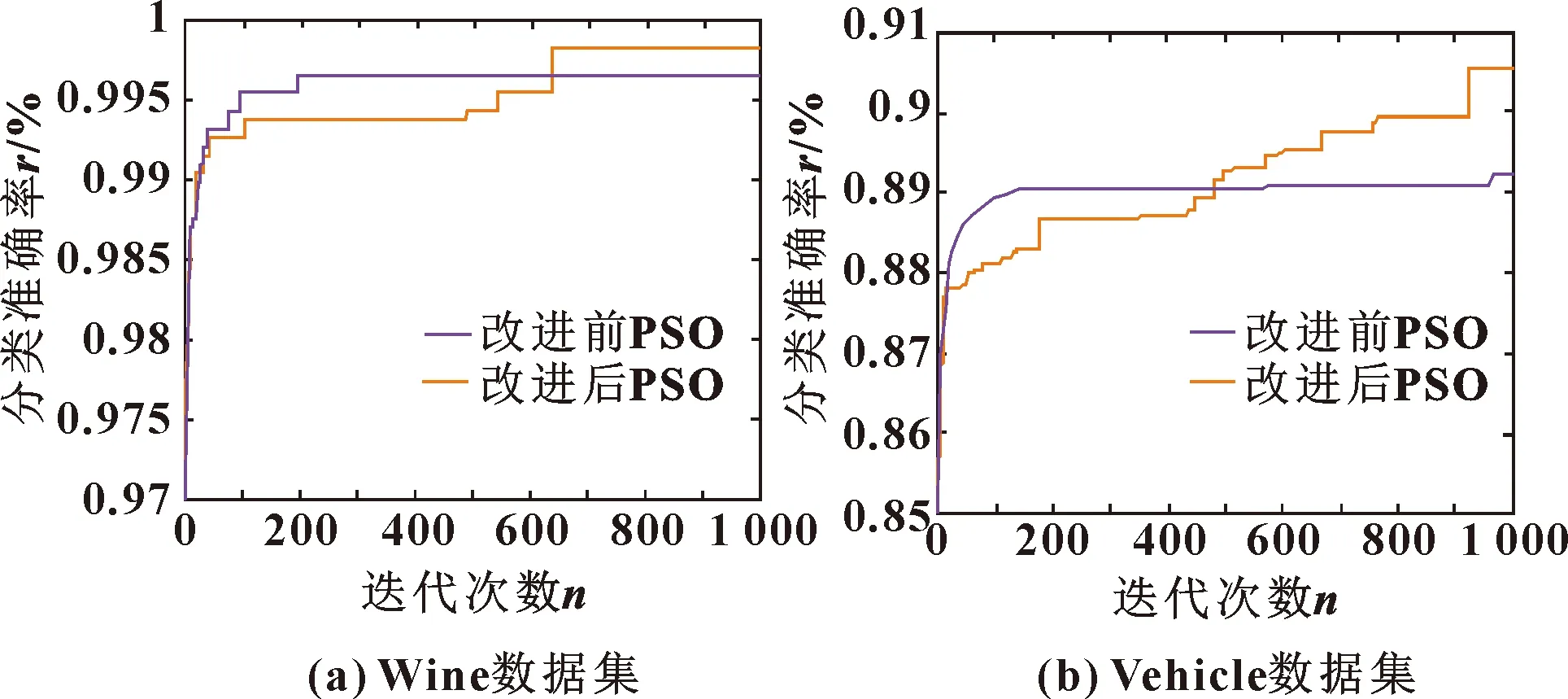

利用标准的数据集Wine和Vehicle对PSO改进后的算法性能进行测试,采用对比分析的方法。首先对粒子群算法的各参数进行初始化设置,根据功率均衡控制的需求和计算量,将PSO种群设置为20,最大迭代次数为1 000,得到在数据集上改进前、后PSO的对比仿真曲线如图8所示。

图8 PSO算法改进性能测试

利用文中提出的改进粒子群算法的智能控制策略对电机进行控制仿真分析,分别进行电机启动、突加负载和非均衡控制仿真。

(1)控制电机启动仿真

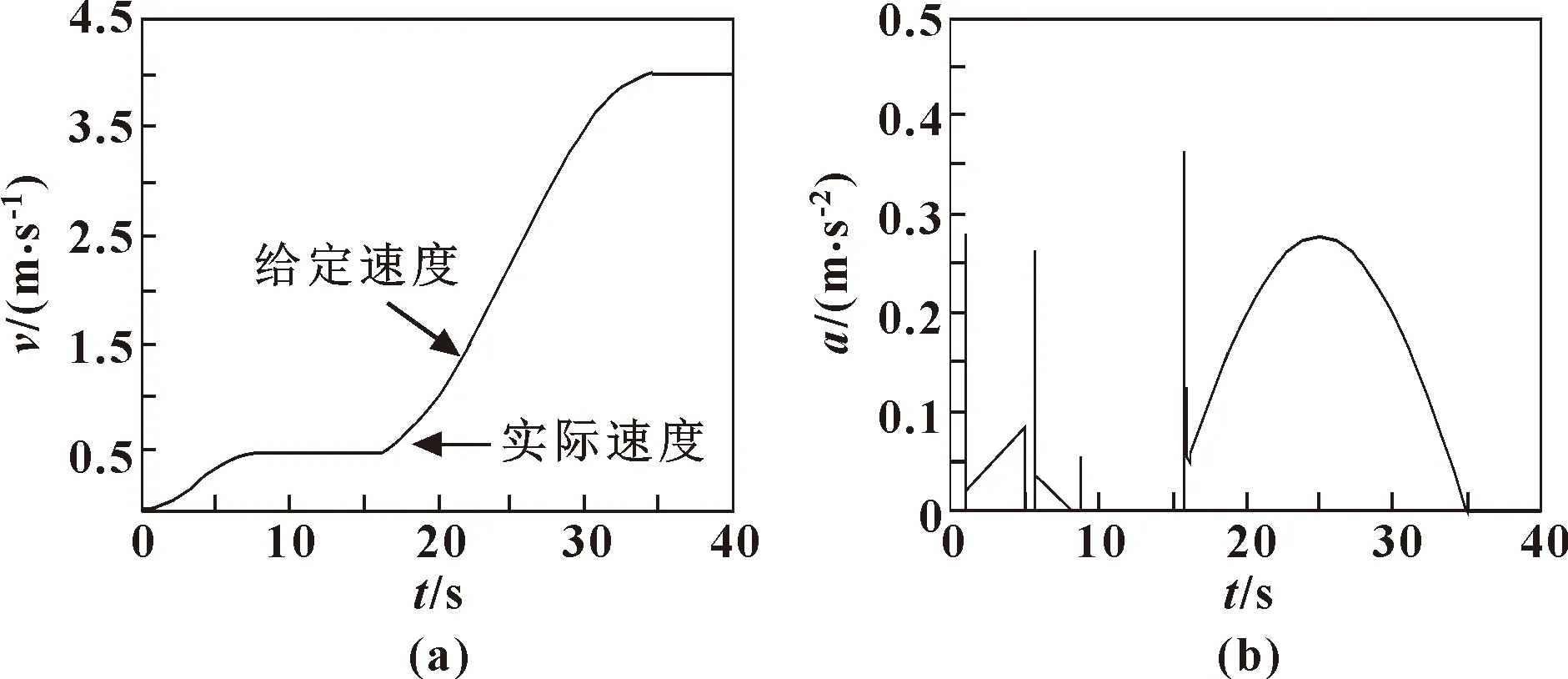

为了实现电机的启动过程无冲击和平稳启动,设计理想“S”启动曲线启动,设置的电机启动仿真时间是35 s,在启动过程中得到启动速度和加速度曲线如图9所示。

图9 启动速度(a)与加速度(b)曲线

由图9可以看出:能够按照设置的启动曲线进行启动,而且加速度冲击时间较短,具有良好的启动性能。

(2)加负载测试

在电机启动后,在t=40 s时,突加270 N·m负载转矩,同时,在t=45 s时负载转矩阶跃到360 N·m,此时各电机的A相电流及转矩波形如图10所示。

图10 系统突加负载时各电机电流(a)和转矩波形(b)

从图10可以看出:在负载发生突变时,每个电机的电流会出现变化,等待平稳后,每个电机的电流相差很小,表明控制策略具有很高的响应速度,同时各个电机的输出功率基本一致,证明了负载可以在每个驱动电机间实现平衡分配。

(3)负载非均衡状态控制测试

为了验证处于非均衡的工况状态下,粒子群优化PID功率平衡控制策略的有效性,在第40 s时执行负载转矩的增加动作,即为系统突加270 N·m的负载转矩;在44 s时刻,仅对1号电机执行负载转矩的突加,增加30 N·m,可以得到各个电机的电流响应曲线与转矩响应曲线如图11所示。

图11 系统负载不平衡时各电机电流(a) 和转矩波形(b)

由图11可以看出:当负载处于非平衡状态下,平衡后各电机电流之间的偏差依然很小,功率平衡精度较高。每个电机的输出转矩基本保持一致,能够均衡分配负载,避免了某个电机过载、其他电机轻载的情况。

以上的仿真测试结果证明了文中提出的端子组装设备多机功率平衡控制策略能够均衡地分配负载,具有较高的响应速度和控制精度,在发生负载突变的情况下,系统中的电机电流可以保持一致的变化,控制策略具有优越的动、稳态响应性能。

5 结论

端子组装设备是智能控制和信息处理技术综合应用的典型智能制造设备。文中在传统的控制方法基础上,结合端子组装设备的特点对多电机智能控制策略进行了研究。对粒子群算法进行改进,并应用到PID控制器参数优化中,提出了基于改进粒子算法优化PID控制参数的智能控制策略,设计了仿真测试实验,结果证明了改进PSO寻优优越性和多电机功率智能平衡控制策略的有效性,为端子组装设备的多电机控制提供了一种控制方法,具有理论价值和工程应用意义。