一种考虑脆性断裂的三线性内聚力模型

徐建新 宋依良 郭巧荣

摘 要:针对复合材料的分层现象,本文结合复合材料的脆性断裂失效模式,提出了一种新型三线性内聚力模型,并基于FORTRAN语言编写Abaqus用户子程序VUMAT进行模拟。为了检验此三线性内聚力模型的可靠性,使用有限元分析软件Abaqus/Explicit对双悬臂梁模型和端边切口模型进行了建模,并对分层损伤的扩展过程进行了分析。结果表明,与双线性内聚模型相比,考虑界面材料脆性断裂过程的三线性内聚力模型不仅计算速度提高了约10%,而且能够更准确地模拟复合材料的分层现象。本研究为热固性复合材料层合板的分层研究提供了一种新的模型。

关键词:三线性内聚力模型; 分层扩展; 脆性断裂; 双悬臂梁模型; 端边切口模型

中图分类号:TB332 文献标识码:A DOI:10.19452/j.issn1007-5453.2023.03.014

基金项目: 航空科学基金(20200038067001);中央高校基本科研任务费(3122019074)

目前,复合材料结构在工程应用中越来越广泛。其中复合材料层合板在厚度方向上强度较弱,相比于层内的强度,厚度方向上强度约为层内强度的几百分之一,在遭受外力或冲击时容易在不同铺层之间发生分层损伤。从有关复合材料结构的失效分析报告中可以发现,有超过半数的结构失效是由分层引起的[1]。目前对于复合材料的分层损伤检测已有成熟完善的试验标准,但实际工作中往往由于结构件过于复杂、工作环境条件较差等导致不易检测。

复合材料结构发生分层损伤后会导致其截面形状突变与材料不连续,会在分层区域周围引起应力集中现象,因此结构整体的刚度和强度将会发生下降[2-4]。在对复合材料结构进行强度分析时,必须研究复合材料结构的分层损伤扩展过程[5-6]。

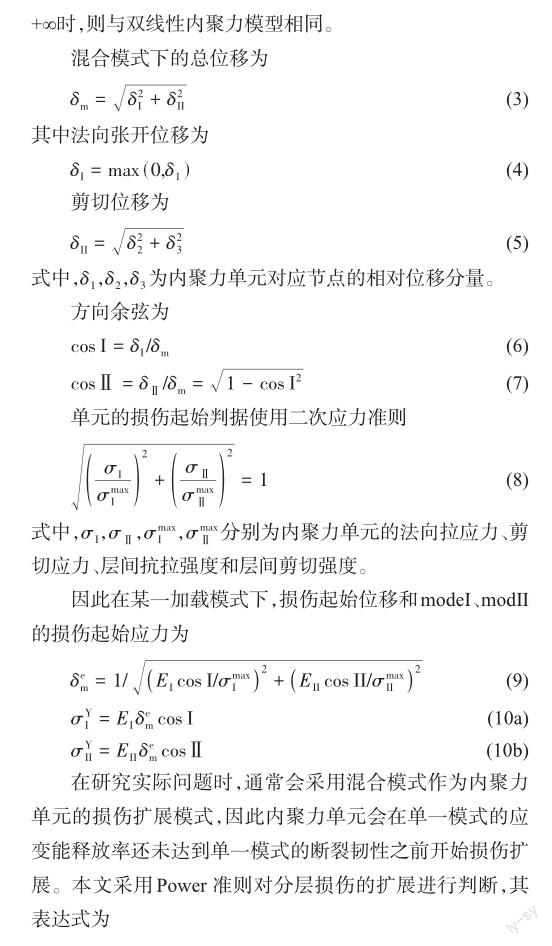

使用内聚力模型来模拟复合材料层合板界面的力学状态与分层损伤扩展过程是当前研究人员使用的主要方法,然而内聚力单元的界面刚度和尺寸大小通常根据研究人员的经验选取,存在一定的主观性[7-8]。已有大量的试验表明,对于金属、聚合物和陶瓷等材料,脆性断裂是其在拉伸和剪切状态下的一种主要的失效模式。纤维与基体之间的界面也是复合材料中的一相,因此脆性断裂也可能是它的一种失效行为[9]。

郭生栋等[10]利用界面剪胀量与Ⅱ型断裂能之间的关系,提出了一种含剪胀效应的损伤牵引—分离模型,并研究了反复加载问题。李顶河等[11]对逐层理论进行了补充,将虚拟裂纹闭合技术融入其中,突破性地使用了逐层理论研究了复合材料分层损伤扩展的问题。P. Lawrence[12],M. R. Piggott [13]等通过 Cox 模型研究了纤维增强复合材料的单个纤维的拔出过程,发现基体与纤维之间界面的失效过程为界面的应力水平持续上升至极限载荷,然后界面会突然失效。赵玉萍[14]在研究单纤维拔出或微脱黏时发现复合材料界面的屈服过程短暂,界面的失效接近脆性断裂方式,通过结合 Cox 界面模型与界面 K-T 假设,建立了Cox-K-T模型(见图1、图2),将界面的失效过程分为了弹性阶段、屈服阶段和脆性断裂三个阶段。

本文在传统双线性内聚力模型的基础上引入脆性断裂过程,建立了三线性内聚力模型,并使用此三线性内聚力模型通过数值分析方法对复合材料双悬臂梁试验与端边切口试验进行了研究。

1 理论基础

1.1 内聚力模型

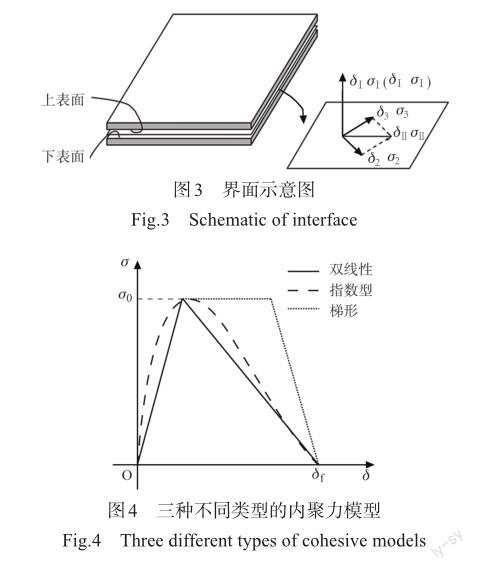

内聚力模型是一种唯象模型,且由于复合材料层合板

的界面层非常薄,厚度可以认为是零,因此对于复合材料结构的分层问题,可以使用牵引—分离关系进行分析。如图3所示,牵引—分离关系在连续分布的非线性弹簧连接的一对黏结面上表面和下表面组成的界面材料中实现。

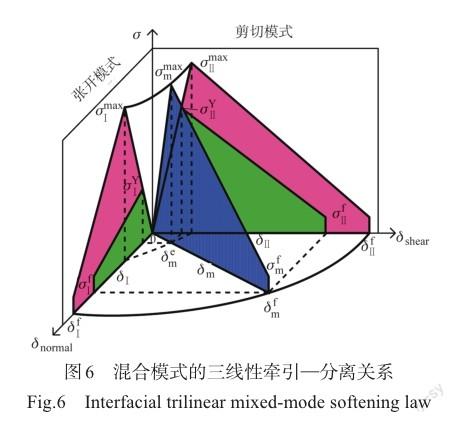

1.2 三线性内聚力模型

三线性内聚力模型描述的损伤演化规律为三个阶段,如图5所示。

图5中,OA段为第一阶段,在此阶段内,随着载荷的增加,内聚力单元仅发生线弹性变形,界面强度不发生改变。AB段为第二阶段,此时内聚力单元已经发生损伤,单元的刚度开始出现不可逆的下降。BC段及之后为第三阶段,当内聚力单元强度持续退化至B点后,单元会突然失效,损伤扩展。

2 数值算例

基于1.2节提出的内聚力模型,采用8节点零厚度的内聚力单元,使用有限元软件Abaqus分别对双悬臂梁(DCB)试验和端邊切口(ENF)试验的分层扩展过程进行了分析。经过计算发现,当c>10时模型的收敛性较好,c的取值可根据试验数据进行修正,为保证计算时内聚力模型的形状一致性,下文的三线性内聚力模型中形状参数c=30。

2.1 双悬臂梁(DCB)试验

DCB试件的位移边界条件与载荷边界条件如图7所示,其中DCB试验的试验数据选自H. R. Mohammad的文献[20],试件为E-glass/epoxy的单向纤维增强层合板。图中L=150mm, a=35mm,t=4.2mm,w=25mm,材料属性见表1。

DCB试件的有限元模型建模情况如图8所示,其中除了试件的中间胶层使用内聚力单元外,其余部分均使用实体单元。

图9展示了DCB试件分层损伤的扩展情况和试件的变形情况,由图9中可以发现分层损伤在扩展过程中表现出由试件内侧向试件边缘扩展的趋势。

从图10可以看出,与参考文献[20]采用双线性内聚力模型的仿真结果相比,本文采用考虑界面脆性断裂失效的三线性内聚力模型计算的结果基本与其一致,预测的极限载荷与试验结果更接近[21]。

其中分层损伤扩展阶段的仿真结果与试验结果趋势一致;曲线在极限载荷前的部分,刚度略大于试验结果,但与参考文献[20]的仿真结果相比更接近试验结果的刚度。

在使用Intel(R) Xeon(R) Gold 5218R CPU @ 2.10GHz处理器与Abaqus采用8线程并行运算的情况下,不改变模型单元划分与Abaqus的计算设置条件,使用双线性内聚力模型的计算时间为91636s;使用三线性内聚力模型子程序的计算时间为81481s;后者较前者计算速度提高了11.1%。

2.2 端边切口(ENF)试验

ENF试件的位移边界条件与载荷边界条件如图11所示,其中ENF试验的试验数据选自H. R. Mohammad的文献[22],试件为glass/epoxy的单向纤维增强层合板。图中2L= 100mm,a=35mm,t=4.6mm,w=20mm。材料属性见表2。

ENF试件的有限元模型建模情况如图12所示。其中内聚力单元的初始刚度取值为Kn= Ks= Kt= 106N/mm3;加载端使用离散刚体建模;在加载端与试件上表面施加面—面接触,并给模型整体施加自接触,防止单元的相互渗透。

图13展示了ENF试件分层损伤的扩展情况和试件的变形情况,由图13中可以发现分层前缘基本保持为一条直线,从变形情况可以看出上下两层子板发生相对滑动,与纯II型分层破坏的结果一致。

由图14可知,相对于参考文献[22]采用双线性内聚力模型的仿真结果,本文的仿真结果与试验结果更加接近,且本文仿真结果预测的极限载荷更加接近试验结果,试件的分层损伤扩展阶段相比参考文献[22]的仿真结果也更加接近试验结果。

在使用12th Gen Intel(R) Core(TM) i5-12400F处理器与Abaqus采用4线程并行运算的情况下,不改变模型单元划分与Abaqus的计算设置条件,使用双线性内聚力模型的计算时间为40016s;使用三线性内聚力模型子程序的计算时间为35266s;后者相较前者计算速度提高了11.9%。

3 结论

本文针对复合材料层合板的分层损伤,在考虑界面材料脆性断裂过程的情况下,提出一种三线性内聚力模型。通过仿真分析与DCB试验和ENF试验的结果进行了对比。主要结论如下:

(1) 考虑界面材料的脆性断裂过程,提出了一种三线性内聚力模型。

(2) 通过对DCB和ENF试验的数值模拟计算表明,相比于双线性内聚力模型,考虑界面材料脆性断裂过程的三线性内聚力模型对复合材料的分层损伤扩展的仿真结果更接近试验结果。

(3) 考虑界面材料脆性断裂过程的三线性内聚力模型相较于双线性内聚力模型的计算速度更快,可以提高约10%。

参考文献

[1]侯怡鑫. 含纤维桥接的复合材料层合板分层扩展内聚力模型[D]. 重庆:重庆大学,2018. Hou Yixin. Cohesive model of delamination expansion of composite laminates with fiber bridges[D]. Chongqing: Chongqing University, 2018.(in Chinese)

[2]張笑宇,徐绯,张玉林,等.复合材料蜂窝夹芯板冰雹冲击及多次冲击数值研究[J].航空科学技术,2021,32(12): 74-83. Zhang Xiaoyu, Xu Fei, Zhang Yulin, et al. Numerical study on single and repeated impact of hail on composite honeycomb sandwich panels[J]. Aeronautical Science & Technology, 2021, 32(12): 74-83.(in Chinese)

[3]李玉莲,王虎林,何龙龙.翼梁腹板复合型裂纹扩展分析及试验验证[J].航空科学技术,2020,31(2): 31-36. Li Yulian, Wang Hulin, He Longlong. Research on mixed model crack growth analysis and experimental verification of wing spar web[J]. Aeronautical Science & Technology, 2020, 31(2): 31-36.(in Chinese)

[4]Yashiroa S, Okudaa T, Ogib K, et al. Simple approach for modeling unidirectionally arrayed chopped strand laminates via the extended finite-element method[J]. Composite Structures, 2019, 229(2): 111457.

[5]任毅如,邓亚斌.基于非线性铺设角复合材料层合板的抗低速冲击性能研究[J].航空科学技术,2021,32(12): 84-90. Ren Yiru, Deng Yabin. Research on low-velocity impact resistance of composite laminates with non-linear angle based layups[J]. Aeronautical Science & Technology, 2021, 32(12): 84-90.(in Chinese)

[6]饶玉文. 复合材料分层内聚力模型参数反演研究[D]. 南京:南京航空航天大学,2020. Rao Yuwen. Study on parameter inversion of cohesive zone model for delamination in composite[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2020.(in Chinese)

[7]庄福建,陈普会.纤维增强复合材料层合结构虚拟试验技术[J].航空科学技术,2019,30(10):1-15. Zhuang Fujian, Chen Puhui. Virtual testing of fiber reinforced composite laminated structures[J]. Aeronautical Science & Technology,2019,30(10): 1-15.(in Chinese)

[8]王轩,冮庆庸,张世秋.平纹编织面板泡沫夹芯结构修补后侧向压缩有限元渐进失效分析[J].航空科学技术,2022,33(4): 81-93. Wang Xuan, Gang Qingyong, Zhang Shiqiu. Progressive failure analysis of repaired foam sandwich structure with plain weave faceplate under edgewise compression[J]. Aeronautical Science & Technology, 2022,33(4): 81-93.(in Chinese)

[9]赵玉萍. 复合材料中纤维/聚合物界面粘结失效机理研究[D]. 广州:暨南大学,2015. Zhao Yuping. Study on bond failure mechanism of fiber/ polymer interface in Composites[D]. Canton: Jinan University, 2015.(in Chinese)

[10]郭生栋,杨应华. 脆性及准脆性开裂界面的剪胀内聚力模型[J]. 复合材料学报,2018,35(10): 312-324. Guo Shengdong, Yang Yinghua. Cohesive zone model with dilation for brittle and quasi-brittle cracking interfaces[J]. Acta Materiae Compositae Sinica, 2018, 35(10): 312-324. (in Chinese)

[11]李顶河,曹江涛,郭巧荣.基于逐层理论的复合材料层合结构分层损伤扩展研究[J].航空科学技术,2022,33(6): 90-102. Li Dinghe, Cao Jiangtao, Guo Qiaorong. Research on delamination damage progressive growth of composite laminated structures based on layerwise theory[J]. Aeronautical Science & Technology, 2022, 33(6): 90-102.(in Chinese)

[12]Lawrence P. Some theoretical considerations of fibre pull-out from an elastic matrix[J]. Journal of Materials Science, 1972, 7: 1-6.

[13]Piggott M R. Failure processes in the fibre-polymer interphase[J]. Composites Science and Technology, 1991, 42(1): 57-76.

[14]趙玉萍,袁鸿,韩军.基于弹性—塑性内聚力模型的纤维拔出界面宏观行为分析[J].力学学报,2015, 47(1): 127-134. Zhao Yuping, Yuan Hong, Han Jun. Macroscopic behavior analysis of fiber pull-out interface based on elastic-plastic cohesion model[J]. Chinese Journal of Theoretical and Applied Mechanics, 2015, 47(1): 127-134.(in Chinese)

[15]Mohsen M, Mohammadreza K. Delamination analysis of woven fabrication laminates using cohesive zone model[J]. Journal of Central South University, 2016, 23(1): 27-38.

[16]赵玉萍,王世鸣.纤维复合材料界面横向拉伸分析[J].应用力学学报,2020(1): 321-329. Zhao Yuping, Wang Shiming. Transverse tensile analysis of interface in fiber composites[J]. Chinese Journal of Applied Mechanics, 2020(1): 321-329.(in Chinese)

[17]尹世豪,张建宇,龚愉,等.新型三线性本构内聚力模型的界面参数研究[J].重庆大学学报,2020,43(2):91-99. Yin Shihao, Zhang Jianyu, Gong Yu, et al. Study on interface parameters of a new trilinear constitutive cohesive model[J]. Journal of Chongqing University, 2020, 43(2): 91-99. (in Chinese)

[18]Li Y J, Reese S, Simon J W. Modeling the fiber bridging effect in cracked wood and paperboard using a cohesive zone model[J]. Engineering Fracture Mechanics, 2018, 196: 83-97.

[19]Jiang W G, Hallett S R, Green B G, et al. A concise interface constitutive law for analysis of delamination and splitting in composite materials and its application to scaled notched tensile specimens[J]. International Journal for Numerical Methods in Engineering, 2007, 69(9): 1982-1995.

[20]Mohammad H R, Mousa S. Finite element modeling strategies for 2D and 3D delamination propagation in composite DCB specimens using VCCT, CZM and XFEM approaches[J]. Theoretical and Applied Fracture Mechanics, 2019, 103(4): 102246.

[21]李彪,李亞智,胡博海.一种层压复合材料组合界面单元及有限元模型[J].航空学报,2013,34(6): 1370-1378. Li Biao, Li Yazhi, Hu Bohai. A composite interface element and finite element model of laminated composites[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(6): 1370-1378.(in Chinese)

[22]Mohammad H R, Ahmad R G. Appropriate shape of cohesive zone model for delamination propagation in ENF specimens with R-curve effects[J]. Theoretical and Applied Fracture Mechanics, 2017, 90(9): 174-181.

A Trilinear Cohesive Model Considering Brittle Fracture

Xu Jianxin, Song Yiliang, Guo Qiaorong

Civil Aviation University of China,Tianjin 300300,China

Abstract: Aiming at delamination of composites,a new trilinear cohesive model which is combined with brittle fracture failure model of composites is proposed in this paper, and the Abaqus user subroutine VUMAT is written in FORTRAN language to realize the simulation. In order to examine the reliability of this trilinear cohesive model, the finite element analysis software Abaqus/Explicit is used to model the Double Cantilever Beam(DCB) model and the ENF model, meanwhile, the extended process of delamination damage is analyzed. The results show that the trilinear cohesive model that considering brittle fracture process of interface materials not only the calculation speed is increased by about 10% compared with the bilinear cohesive model, but also can more accurately simulate the delamination phenomenon of composite materials. This study provides a new model for the study of delamination of thermoset composite laminates.

Key Words: trilinear cohesive model; delamination growth; brittle fracture; DCB; ENF