涡轮叶尖热主动间隙控制系统布局分析

赵家军 赵耘墨

摘 要:涡轮叶尖间隙控制系统是现代军、民用大涵道比航空发动机普遍采用的提高发动机性能的重要系统之一。本文分析研究了现代大涵道比航空发动机典型的涡轮叶尖热主动间隙控制(ACC)系统的结构布局及冷却空气流向,根据各自特点将其总结归纳为双层机匣内置冲击隔板和机匣外部环绕冲击冷却管两种形式。其中,双层机匣内置冲击隔板布局结构简单,采用的引自高压气源的冷气在实现间隙控制功能后可以用于二次冷却其他部件,但从高压压气机中间级引气的性能代价比较高,因此实际应用较少。机匣外部环绕冲击冷却管布局结构件较多,但可以实现冷却管与机匣外壁凸肋的紧密配合,从而实现最优的冲击靶向位置及冲击距,增强机匣热响应效率,而且采用引自风扇后低压气源的冷气的性能代价低。从发动机实际应用来看,机匣外部环绕冲击冷却管布局在现代大涵道比发动机上应用较多,成为涡轮热主动间隙控制系统结构布局的发展趋势。

关键词:航空发动机; 叶尖间隙; 主动间隙控制; 布局; 冲击冷却

中图分类号:V233.5+2 文献标识码:A DOI:10.19452/j.issn1007-5453.2023.03.011

航空发动机的叶尖间隙对其效率与安全性有着十分重要的影响。减小压气机或者涡轮的叶尖间隙可以显著提高部件效率,提升整机性能,从而降低燃油消耗,增加有效载荷,延长空中飞行时间。但是,间隙过小将可能引起转—静件之间的碰磨,乃至发生严重故障,危及飞行安全。因此,对叶尖间隙进行有效控制,已经成为现代航空发动机提升性能、提高经济性、降低污染排放的有效措施,尤其是对于民用航空客机/运输机发动机[1-5]。

从20世纪70年代起,美、德、法、英、日等国家的航空发动机公司及研究机构在葉尖间隙控制方面开展了大量的设计和试验研究工作,取得了丰硕的成果,这些技术已在CFM56、V2500、PW4000、PW7000、GE90等多型发动机上得到了广泛的应用。间隙控制的目标是实现径向叶尖间隙在发动机任务包线内始终保持相对最佳值,保证稳定运行状态点叶尖间隙尽可能小,特别是巡航状态工作间隙(提高运输机的经济性),同时在正常的状态急剧变化过程中避免叶尖发生严重碰磨。

叶尖间隙控制技术从原理上可分为机械式、热力式、压力式等,从控制方式上可分为主动控制和被动控制。对于现代民用大涵道比涡扇发动机,普遍采用基于热的主动间隙控制技术,其工作原理为:控制系统根据发动机实时工作参数发出指令,从外涵风扇或者内涵高压压气机中抽取具有指定流量、压力、温度的冷气,这些冷气流经特别设计的冲击冷却系统,对涡轮机匣进行强迫冷却,通过控制冷气温度改变机匣的热膨胀率,优化改善机匣与转子热变形响应的协调性,从而控制涡轮叶尖间隙。

本文统计分析了典型的国外成熟发动机在用的涡轮叶尖热主动间隙控制系统机匣构型,将其总结归纳为双层机匣内置冲击隔板和机匣外部环绕冲击冷却管两种,并分析了这两种布局的优缺点,为现代民用航空发动机热主动间隙控制系统布局设计提供有益参考。

1 双层机匣内置冲击隔板

双层机匣内置冲击隔板布局的热主动间隙控制冷却系统布置在机匣内部,从发动机外观上看不出显著特征。机匣有两层,内层为热响应机匣,通过改变内机匣热变形膨胀量来实现叶尖间隙控制。为更好地控制内机匣的热变形响应速率并保持其圆度,通常将其上的凸肋和法兰作为冲击冷却的靶向目标。

双层机匣内部设计有隔板,将双层机匣内部空间分割成集气腔和射流腔,冷气由发动机外部管路引入集气腔,在此稳压,之后由隔板上精心布置的不同角度的多排冲击冷却孔喷到射流腔,冲击冷却热响应机匣上热容较大的部位,提高热响应机匣的热变形响应速率。

为使集气腔内的冷却空气沿周向均匀、稳定,涡轮外机匣上的供气口通常为周向均布的2处或4处。

涡轮外环安装在热响应机匣上,与涡轮叶片形成叶尖间隙,外环沿周向通常设计为多块结构,从而使外环块的热变形仅改变相互之间的周向缝隙,而不影响涡轮叶片叶尖的径向间隙。

典型代表有GE公司CF6-6的高压涡轮、CFM公司CFM56-2/3/5/7的高压涡轮、P&W公司E3的高压涡轮等。

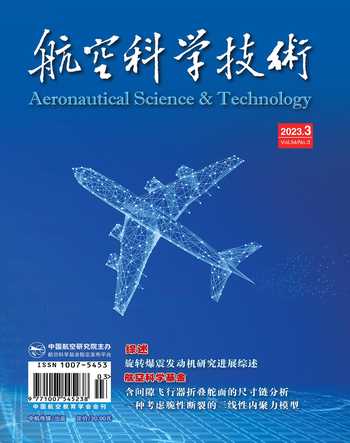

CF6系列是GE公司在20世纪60年代研制的大涵道比涡轮风扇发动机,主要用于DC-10系列、A300B等大型运输机。CF6-6发动机有两级高压涡轮,第1级采用了双层机匣内置冲击隔板布局的热主动间隙控制系统[6],如图1所示。

由图1可见,发动机热响应机匣的前端为径向浮动式结构,与外机匣搭接处使用W环密封。冲击冷却隔板被固定在外机匣上,对热响应机匣的两个凸肋进行冲击冷却。

冷却空气在完成高压涡轮机匣冷却后,流入下一级导向叶片进口的集气腔,汇入低压涡轮冷却流路空气系统。

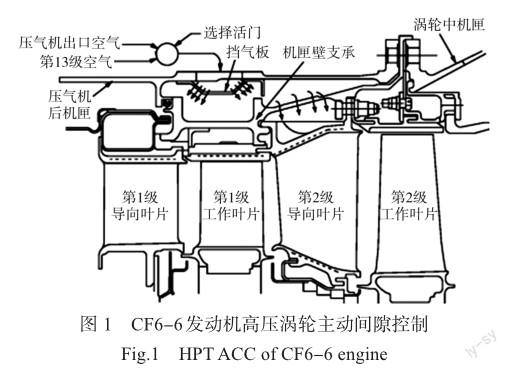

CFM56系列发动机是20世纪70年代初由美国GE公司与法国SNECMA公司联合组成的CFM公司研制的世界上最成功的商用发动机之一,主要用于波音737系列、A320系列、A340系列等型号的运输机。CFM56-2/3发动机只有1级高压涡轮,采用了双层机匣内置冲击隔板布局的热主动间隙控制系统[7],如图2所示。

由图2可见,双层机匣在前、后分别用螺栓连接。外机匣为燃烧室机匣的延伸,相当于集气罩。内机匣中部特别设计了两个凸肋作为射流冲击的靶向区域。双层机匣内安置有薄壁环筒隔板,将内、外机匣空间分割开。隔板与机匣采用浮动搭接,W环密封,并设计有变形补偿措施防止发生扭曲变形。隔板上设计有4排斜向冲击孔,冲击冷却内机匣凸肋或者安装边的侧面,控制其径向热膨胀量,进而控制叶尖间隙。

冷却空气在完成高压涡轮机匣冷却后,流入下一级导向叶片进口的集气腔,汇入低压涡轮冷却流路空气系统。

CFM56-5发动机的高压涡轮主动间隙控制系统在CFM56-3的基础上进行了较大的改进。CFM56-7发动机的高压涡轮主动间隙控制系统布局与CFM56-5基本相同,仅是对引气控制规律进行了改进。图3所示为CFM56-5B发动机高压涡轮热主动间隙控制系统的布局[8-9]。

由图3可见,CFM56-5B发动机的双层机匣结构及冷气流路与CFM56-2/3发动机基本相同,不同的是,CFM56-5B发动机采用一组方形管取代了CFM56-3发动机的隔板,用于实现对热响应机匣的射流冲击冷却。

显然,CFM56-5B发动机采用的内置方形管借鉴了机匣外部环绕冲击冷却管的布局,方形管可以结合热响应机匣凸肋的形状优化设计冲击靶向目标位置和冲击距,从而获得最佳的冲击换热效率。

2 机匣外部环绕冲击冷却管

从外观上看,机匣外部环绕冲击冷却管布局的冷却系统貌似在涡轮机匣外部额外加了一副“肋骨架”,脊柱相当于机匣外部轴向拓展布置的集气总管,肋骨相当于与集气总管连接的多支周向360°覆盖机匣表面的冲击冷却管。

用于热主动间隙控制系统的冷气在集气总管内稳压,之后被送往与之相连的多支冲击冷却管,因此集气总管又被称为空气分配器。为了方便冲击冷却管的装配,并使冲击冷却管获得稳定、均匀的供气压力,集气总管通常设计为沿轴向拓展的大流通面积结构。冲击冷却管沿机匣轴向呈多排布置,一端与集气总管相连,另一端为盲端,底部设计有大量的冲击冷却小孔。通常情况下,集气总管设计成两个,冲击冷却管以集气总管为中心大致左右对称,每排冲击冷却管为4根×90°环绕于涡轮机匣外表面。

集气总管里的冷却空气流入冲击冷却管后,经管子底部的冲击孔以射流方式冲击到涡轮机匣外表面。冲击冷却孔设计为一排或多排,配以精心设计的角度及冲击距,以较高的换热系数冲击冷却涡轮机匣安装法兰、外环挂钩或者凸肋等热容较大的部位,提高机匣热变形响应速率。

这种布局热主动间隙控制系统的冷气流路是独立的,不与发动机内部二次流系统交联,冷气通常引自风扇出口,完成机匣温度控制后,在反推力装置末端汇入外涵气流排出发动机。

这种布局的典型代表有P&W公司的JT9D的高压涡轮、PW2000/PW4000系列的高/低压涡轮,GE公司的E3的高压涡轮,国际合作V2500的高/低压涡轮,CFM国际公司CFM56系列的低压涡轮、LEAP-X的高/低压涡轮等。

JT9D系列是P&W公司于1962年开始研制的大涵道比涡轮风扇发动机,主要用于波音747、波音767、DC-10、A300和A310等大型运输机。JT9D-59/70发动机有两级高压涡轮,均采用了机匣外部环绕冲击冷却管布局的热主动间隙控制系统[10],如图4所示。

由图4可见,高压涡轮机匣外部有4个冲击冷却靶向目标(两个凸肋和两个安装边),采用5排圆管底部的8排斜向冲击孔对其冷却。

后期对这套冷却结构进行了改进,措施之一是将冷却空气管从圆形截面改为方形截面(见图5),这样可以更加灵活地设计冷却冲击孔的间隔、直径、冲击角度、冲击速度、冲击距离等参数,增强冲击换热效率。

PW4000系列发动机是P&W公司于1981年开始在JT9D-7R4和PW2037涡扇发动机基础上研制的大涵道比涡轮风扇发动机,主要用于A300系列、波音767系列、MD-11等大型運输机。PW4000-94发动机的高、低压涡轮均采用了机匣外部环绕冲击冷却管布局的热主动间隙控制系统[11],如图6所示。高压涡轮热主动间隙控制系统由一个集气总管和4排×2根方形冲击冷却管环绕于2级高压涡轮机匣的外部,低压涡轮热主动间隙控制系统由一个集气总管和6排×2根圆形冷却管环绕于4级低压涡轮机匣的外部。

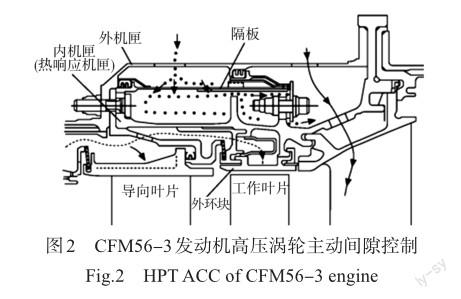

GE公司的E3发动机采用双级高压涡轮热主动间隙控制系统[12-15],如图7所示。高压涡轮机匣外部有4个冲击冷却靶向目标(两个凸肋和两个安装边),采用两个T形截面空气冷却管对其冷却,T形截面与冲击冷却靶向目标实现了很好的贴合,能够获得高效的冲击冷却效率。

V2500发动机是由普惠、罗·罗、MTU以及日本、意大利等几家公司联合成立的国际航空发动机公司于1983年开始研制的双转子涡轮风扇发动机,主要用于A319/320/321系列大型商用飞机。图8为V2500发动机的高、低压涡轮热主动间隙控制系统[16]冷却管路。由图8可见,高压涡轮热主动间隙控制系统由一个集气总管和4排×2根方形冲击冷却管环绕于2级高压涡轮机匣的外部;低压涡轮热主动间隙控制系统由两个集气总管和8排×4根圆形冷却管环绕于5级低压涡轮机匣的外部。

3 结论

本文分析了几种现代典型大涵道比航空发动机热主动间隙控制系统的布局,总结得出以下结论:

(1)为增强涡轮机匣膨胀变形的响应速率,冲击冷却靶向目标需设计为热容较大的几何部位,高压涡轮机匣为安装边及新设计的凸肋,而低压涡轮机匣为安装导向叶片的挂钩处。

(2)冲击换热架构设计是影响换热效率的重要因素之一,方形截面冷气管能够与机匣紧密贴合,可以灵活设计冷气的冲击角度、冲击距等参数,因此其换热效率优于圆形截面冷气管路,有取代圆形截面管路的趋势。

(3)双层机匣内置冲击隔板布局的间隙控制系统与机匣紧密结合,间隙控制冷却系统布置在机匣内部,可通过合理设计,将完成机匣冷却后的冷气接入发动机二次流冷却系统,去冷却下一级涡轮导向叶片(CFM56系列),从而实现冷气的二次利用。

(4)机匣外部环绕冲击冷却管布局的间隙控制系统由涡轮机匣外部独立的零部件组成,结构形式简单,便于安装维护,而且由于冲击靶向位置及冲击距等参数设计灵活度高,可以获得近乎最佳的冲击冷却效果,因此逐渐成了现代大涵道比涡轮风扇发动机热主动间隙控制冷却系统的主流布局。

参考文献

[1]曾军,王鹏飞. 民用航空发动机涡轮叶尖间隙主动控制技术分析[J]. 航空科学技术,2012(2): 1-6. Zeng Jun, Wang Pengfei. Analysis on turbine active clearance control technology of civil aircraft engine[J]. Aeronautical Science & Technology, 2012(2): 1-6. (in Chinese)

[2]顾伟,乔剑,陈潇,等. 民用航空涡扇发动机涡轮叶尖间隙控制技术综述[J]. 燃气轮机技术,2013,26(1): 1-4. Gu Wei, Qiao Jian, Chen Xiao, et al. A review of turbine clearance control system for civil turbofan engine[J]. Gas Turbine Technology, 2013, 26(1): 1-4.(in Chinese)

[3]常智勇,曲胜,黎旭. 发动机主动间隙控制系统的应用及发展趋势[J]. 航空发动机,2014, 40(6): 73-78. Chang Zhiyong, Qu Sheng, Li Xu. Applications and development trend of gas turbine active clearance control system[J]. Aeroengine, 2014, 40(6): 73-78. (in Chinese)

[4]胡延青,申秀丽. 航空发动机叶尖径向间隙研究进展综述[J].航空发动机,2014,40(1): 60-67. Hu Yanqing, Shen Xiuli. Overview on aeroengine radial tip clearance[J]. Aeroengine, 2014, 40(1): 60-67. (in Chinese)

[5]張清,郝勇,霍枫,等. 民用大涵道比发动机叶尖间隙控制结构设计分析[J]. 沈阳航空航天大学学报,2014,31(2): 14-19. Zhang Qing, Hao Yong, Huo Feng, et al. Structure design for the clearance control of blade tip of a high bypass ratio aeroengine[J]. Journal of Shenyang Aerospace University, 2014, 31(2): 14-19. (in Chinese)

[6]Rich S E, Fasching W A. CF6 jet engine performance improvement:high pressure turbine active clearance control[R].NASA-CR-165556, 1982.

[7]杨养花,付依顺,刘志江. 大涵道比涡扇发动机涡轮结构设计关键技术分析[J]. 航空发动机,2009,35(3): 8-11. Yang Yanghua, Fu Yishun, Liu Zhijiang. Analysis of key technologies of turbine structural design for high bypass ratio turbofan engine[J]. Aeroengine, 2009, 35(3): 8-11. (in Chinese)

[8]付尧明,肖志滨,王聃. CFM56系列发动机高压涡轮结构设计改进分析[J]. 滨州学院学报,2014,30(3): 22-27. Fu Yaoming, Xiao Zhibin, Wang Dan. Analysis of improved design for high pressure turbine structure in CFM56 engine family[J]. Journal of Binzhou University, 2014, 30(3): 22-27.(in Chinese)

[9]Wojciech S. Advanced thermal HPT clearance control[R]. NASA/CP-2006-214383, 2006.

[10]Mcaulay J E. Engine component improvement programperformance improvement[R].NASA-TM-79304, 1980.

[11]Staubach R L. Advanced commercial engines for the 1990s[R]. AIAA-83-2479, 1983.

[12]General Electric Aviation. Intelligent engine systems: HPT clearance control[R].NASA/CR-2008-215234, 2008.

[13]航空航天工業部. 高效节能发动机文集(第五册)[M]. 北京:航空工业出版社,2003. Aerospace Industry Department. High efficiency and energy saving engine corpus(5th album)[M]. Beijing: Aviation Industry Press, 2003.(in Chinese)

[14]Beitler R S, Saunders A A, Wanger R P, et al. Fuel conservation through active control of rotor clearances[R].AIAA-80-1087, 1980.

[15]Saunders N T. Advanced component technologies for energy efficient turbofan engines[R]. AIAA-80-1086, 1980.

[16]Sevich G J, Allan T, Ishizawa K, et al. New developments with the V2500 engine[C]//11th International Symposium on Air Breathing Engines, 1993:869-894.

Analysis on the Layout of Turbine Blade-tip Active Clearance Control System

Zhao Jiajun, Zhao Yunmo

AECC Shenyang Engine Design and Research Institute, Shenyang 110015, China

Abstract: Tubine tip clearance control system is one of the most important systems to improve the performance of modern military and civil aero-engines with large bypass ratio. The structure layout and cooling air flow direction of a typical turbine tip thermal Active Clearance Control(ACC) system for a modern aero-engine with large bypass ratio are analyzed and summarized into two forms. Among them, the built-in impact separator of the double-layer case has a simple layout and structure, and the cooling air from the high-pressure air source can be used for secondary cooling of other components after the gap control function is realized. However, the performance cost of air entraining from the middle stage of the high-pressure compressor is relatively high, so it is rarely used in practice. The structure component of the impact cooling pipe surrounding the external case layout is more, but can realize the cooling pipe and the outer wall of casing convex rib closely, so as to realize the optimal target location and impact, enhance casing thermal response efficiency, and the performance cost of using cold air from the low-pressure air source behind the fan is low, therefore, this kind of layout in the modern large bypass ratio engine has been widely applied, It has become the development trend of structural layout of turbine thermal active clearance control system.

Key Words: aero-engine; tip clearance; active clearance control; layout; impingement cooling