基于PRSEUS结构的翼身融合布局后机身结构优化设计

董立君 孙伟 张永杰 鲍君波 张睿

摘 要:针对翼身融合布局民机的非圆形截面机身结构承载特征,美国波音公司和美国国家航空航天局(NASA)联合提出了拉挤杆缝合高效一体化结构(PRSEUS),以提高翼身融合布局飞机机身结构的承载效率及稳定性性能。为了深入研究翼身融合布局后机身结构设计及PRSEUS结构在后机身上的应用,本文建立了基于PRSEUS结构的翼身融合布局后机身结构高保真度数值分析模型。筛选出了针对翼身融合布局后机身的5种典型载荷工况作为评估后机身结构强度和刚度的输入条件。借鉴结构区域划分技术,开展了基于PRSEUS结构的翼身融合布局后机身结构优化方法研究,完成了基于分块的PRSEUS结构后机身结构优化设计,保证了后机身结构强度和刚度性能,并进一步减轻了结构重量。

关键词:翼身融合布局民机; 后机身; PRSEUS; 结构优化

中图分类号:V22 文献标识码:A DOI:10.19452/j.issn1007-5453.2023.03.007

与传统布局飞机相比,翼身融合飞机在节省燃油消耗和提高飞机气动效率方面有巨大的潜在优势,被认为是可替代传统圆形截面机身布局的有前途的飞机概念之一。欧洲洁净天空计划(CS)和美国国家航空航天局(NASA)的环境友好计划(ERA)均对翼身融合布局飞机开展了大量研究工作,国内科研团队也对此开展了持续性研究。

Qin[1]依据现有模型,研究了翼身融合布局(BWB)方案的氣动特性,并完成了优化设计。柴啸[2]等建立了BWB客机总体参数综合分析与优化平台,并对BWB客机的总体设计方案进行了多学科优化设计研究,分别完成了单目标优化和多目标优化,优化效果显著。R. Q. Jesse采用翼身融合概念设计及结构优化程序(HCDstruct)对多种翼身融合概念方案进行了中保真度的全机结构优化设计[3],并为概念方案提供了全机重量(质量)评估依据。对于大型复合材料结构优化设计,白浩[4]基于区域划分技术,提出了一种复合材料层合板铺层的二级优化设计方法。赵占文等采用遗传算法对变刚度复合材料层合板进行了结构稳定性优化设计[5]。面对翼身融合布局非圆形截面机身的特殊承载问题,波音公司和NASA联合提出了可提高结构刚度、稳定性和承载效率的复合材料基于拉挤杆缝合高效一体化结构(PRSEUS)形式。参考文献[6]对单隔框和单长桁 PRSEUS结构的材料、铺层顺序等设计变量进行了优化分析。张永杰等针对复合材料的翼身融合中央机体结构,进行了中央机体结构非线性分析,提出了结构方案优化设计策略,完成了翼身融合布局(HWB)中央机体的结构优化设计[7]。王凯剑等针对翼身融合客机PRSEUS壁板开展了参数识别研究和优化设计[8]。从国内研究现状可以看出,目前尚未对完整翼身融合后机身采用PRSEUS结构形式及其收益进行探索,也尚未开展基于PRSEUS结构高精度模型的大变量精细化机身结构优化设计。

本文针对某翼身融合布局飞机后机身结构,考虑其高后置背撑发动机布局带来的后机身承力的特殊需求以及结构承载效率要求,探索了PRSEUS结构在翼身融合布局后机身上的应用及收益。建立了基于PRSEUS的后机身结构高保真度有限元模型,在区域划分技术的基础上开展了涉及大变量的整个后机身结构更为精细化的优化设计,在保证优化可行性和优化效率的前提下,进一步挖掘结构潜力。

1 PRSEUS基本特性

翼身融合布局虽具有显著的空气动力学优势,但由于其非圆形截面,也给机身结构设计带来了挑战[9]。为此,波音公司和NASA联合提出了PRSEUS的机体结构,如图1所示[10-11]。长桁和框梁通过缝合技术进行连接,几乎不需要机械紧固件。该结构形式的承力优点如下[12]:通过缝合技术能够有效抑制复合材料初始分层发生,增强了缝合结构的止损和承载能力;合理的缝合方式,可使缝合结构受拉具有良好的止裂和改变裂纹扩展方向的能力;拉挤杆以零度纤维为主,位于长桁部件上部,提高了结构中性轴高度,增强了结构受压和抗弯的承载能力;该结构形式减少了金属连接件和紧固件的数量,并且降低了由于打孔而带来的应力集中和加工制造等问题。通过数值分析和大尺寸试验[13]证明了PRSEUS概念可以满足翼身融合布局机身设计的苛刻要求。

在PRSEUS结构中,以零度纤维为主的大模量拉挤杆,位于长桁部件上部,远离底部蒙皮,这种结构设计形式不仅提高了中性轴高度,而且增加了长桁部件的局部强度和稳定性,进一步提高了蒙皮整体壁板的抗弯能力。隔框中部采用泡沫夹芯材料,具有减重效果。拉挤杆穿过隔框、长桁和隔框交接处,经固化处理后,可以维持双向传力路径的连续性,这种高效的立体承载模式充分体现了一体化缝合特点,也增强了蒙皮整体壁板的耐久性。

长桁部件设计特征主要包括:(1)各部件经定位缝合后共固化,减少了制造工序;(2)上端布置T800高模量拉挤碳杆;(3)缝线使结构具有抑制损伤扩展的能力;(4)合理的中性轴位置;(5)对碳纤维边缘进行了防护处理;(6)在高模量拉挤碳杆的外部,覆盖复合材料包裹层,使其免受冲击。隔框部件设计特征主要包括:(1)各部件经定位缝合后共固化,减少了制造工序;(2)缝线使结构具有控制损伤扩展的能力;(3)直接与蒙皮、止裂带共固化,减少了制造工序;(4)刚度大;(5)对碳纤维边缘进行了防护处理;(6)通过共固化一体成形,达到与长桁无缝连接的目的,确保了结构传力路径的连续性。

2 翼身融合后机身结构建模

2.1 网格模型

后机身上下蒙皮、长桁元件包裹层、长桁元件翻边、长桁元件止裂带、隔框元件包裹层、隔框元件翻边、隔框元件止裂带、后机身分离面、后机身分离面上的加筋板均采用壳单元模拟;长桁拉挤杆采用杆单元模拟;隔框的泡沫夹芯材料采用实体单元模拟。

对后机身蒙皮划分网格时,为保证一维梁单元、二维壳单元、三维体单元之间的单元节点协调,需根据后机身结构布置将机身蒙皮分割成若干区域,在此基础上进行网格划分。参考文献[14]中关于PRSEUS结构参数设置,后机身隔框间距约为508.0mm,长桁间距约为152.4mm。隔框泡沫夹心高度为152.40mm,厚度约为12.70mm,隔框下部止裂带及翻边总宽度约为101.60mm。长桁总高度约为37.85mm,上端拉挤杆直径为9.53mm,长桁下部止裂带及翻边宽度约为86.36mm。长桁和隔框元件横截面如图2所示。考虑到PRSEUS结构的一体化缝合[15]和共固化加工工艺[16]对于各元件的法向刚/强度增强和组合支撑效应,对模型各元件壳单元设置偏置量。形成的翼身融合后机身长桁、隔框网格模型如图3所示。

依据HWB飞机后机身的几何特征和PRSEUS结构特性,最终建立的高保真度的基于PRSEUS结构的HWB后机身有限元模型如图4所示,全模型共有533242个单元,290854个节点。根据结构布置以及方便后期开展结构优化设计工作,将模型所有单元划分为28个组,分别赋予不同的单元属性。

2.2 材料参数

后机身上下蒙皮、元件包裹层、元件翻边、元件止裂带、后机身分离面均由AS4碳纤维复合材料层合板构成。该层合板为对称层合板,铺层顺序为[45/-45/0/90/0/-45/45] ,而0°铺层的铺层厚度为45°铺层厚度的两倍,45°铺层占44%,0°铺层占44%,90°铺层占12%[10-11]。根据此,本文设置PRSEUS蒙皮铺层由9层铺层组成,铺层顺序为[45/-45/0/0/ 90/0/0/-45/45]T,单层铺层厚度为0.1467mm,总厚度为1.3203mm。

长桁包裹层、长桁翻边、长桁止裂带均由一层层合板制备而成,其0°纤维平行于长桁方向。蒙皮、隔框包裹层、隔框翻边、隔框止裂带分别由2、2、2、1层层合板制备而成,其0°纤维平行于隔框方向。长桁拉挤杆选用T800碳纤维制造,隔框的泡沫夹芯为Rohacell泡沫。具体材料属性见表1~表3。

2.3 载荷和边界条件

美国联邦航空条例FAR-25《运输类飞机适航标准》对于飞机极端载荷做了相关规定。对于翼身融合飞机,需对80多种载荷工况进行评估分析以确定全机的极端载荷工况,最终筛选出13个全机极端载荷工况,可在此基础上开展优化设计等工作。针对后机身,本文筛选出5种典型载荷工况,在此基础上进行后机身强度、刚度校核并开展后机身结构优化设计工作。选取的典型载荷工况见表4。

3 翼身融合后机身结构强度初步校核

对翼身融合后机身初步设计方案进行5种典型极端载荷工况下的强度校核,通过结果分析,获得了载荷对结构应力(应变)分布的影响,确定了载荷传力路线。

本文采用最大应变准则和Tsai-Wu准则作为结构强度失效判据,进行复合材料后机身结构强度评估。

(1)工况1结构强度校核结果

该工况是为了验证高后置背撑发动机载荷对后机身的影响,经分析计算得出(见图5),民机后机身结构在最大发动机载荷作用下最大位移出现在发动机支架连接点处,为32.6mm;翼身融合民机后机身结构最大应变准则和TsaiWu準则下的最大失效因子分别为0.683和0.667,均小于1,说明初始设计方案安全,但有很大的减重空间。

(2)工况2结构强度校核结果

如图6所示,民机后机身结构在巡航状态下最大位移出现在后机身背部中心处,最大位移为22.9mm;后机身整体应力分布较均匀,约束处局部有应力集中现象,翼身融合民机后机身结构最大应变失效准则和Tsai-Wu失效准则下的最大失效因子分别为0.197和0.091,远小于1,说明初始设计方案承载能力远超巡航状态载荷,结构有很大的减重空间。

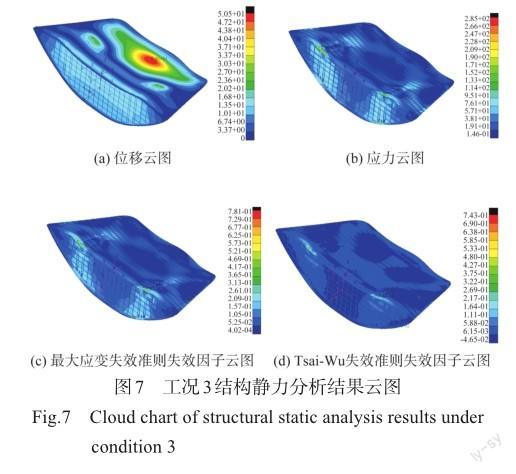

(3)工况3结构强度校核结果

如图7所示,民机后机身结构在过载2.5下最大位移出现在后机身背部中心处,最大位移为50.5mm;翼身融合民机后机身结构最大应变失效准则和Tsai-Wu失效准则下的最大失效因子分别为0.743和0.781,小于1,材料利用率较高,且满足强度刚度的要求。

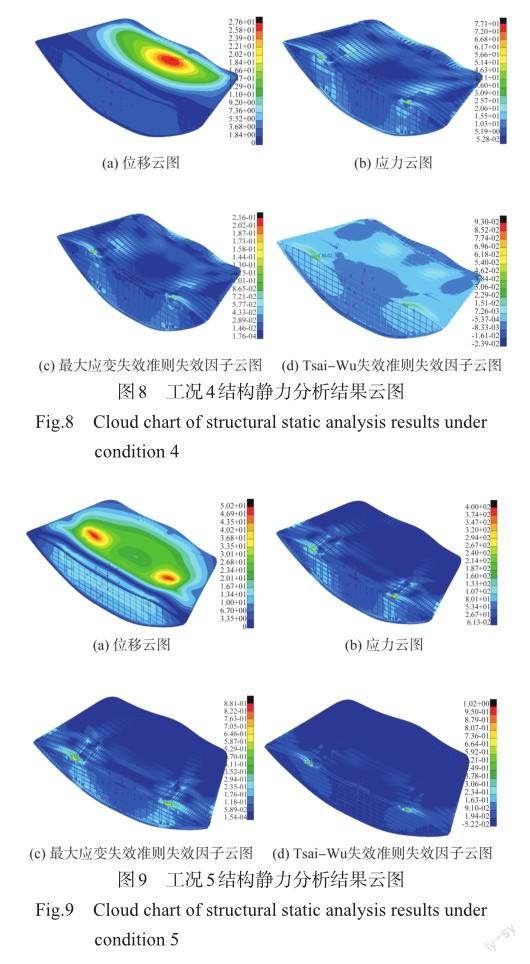

(4)工况4结构强度校核结果

如图8所示,翼身融合民机后机身结构在过载-1下最大位移出现在后机身背部中心处,最大位移为27.6mm;后机身整体应力分布较均匀,约束处局部有应力集中现象,翼身融合民机后机身结构最大应变失效准则和Tsai-Wu失效准则下的最大失效因子分别为0.216和0.093,远小于1,计算结果说明复合材料后机身结构在该工况下是安全的。

(5)工况5结构强度校核结果

如图9所示,坠撞工况下翼身融合民机后机身结构承受9g发动机航向载荷,最大位移出现在发动机支架连接点处,最大位移为50.2mm;后机身整体应力分布不均匀,约束处出现明显的应力集中,翼身融合民机后机身结构最大应变失效准则和Tsai-Wu失效准则下的最大失效因子分别为0.88和1.02,说明该载荷较大,并且产生的应变(力)相对集中,可对应力集中处进行局部补强以达到强度要求。

4 翼身融合后机身结构优化设计

借鉴区域划分技术,对后机身结构有限元单元进行分区,并对各分区设置对应初始铺层(含铺层角度和铺层厚度)。区域划分技术一方面可以较精细地对结构进行设计,一方面又能提高设计效率,是精细化设计与计算效率的权衡。采用快速敏度分析方法从众多设计变量中识别出对优化目标影响较大的关键设计参数,采用多岛遗传算法开展结构优化工作,最终获得满足条件的最佳设计方案。

4.1 设计参数

根据5种典型工况下后机身承载应力分布情况及PRSEUS结构形式,对翼身融合后机身全部有限元单元进行分区,其中将上蒙皮划分为13个分区,下蒙皮划分为4个分区,止裂带、翻边、长桁包裹层和隔框包裹层也进行相应分区,分区总计46个。部分分区如图10~图14所示。

本文设计参数分为两层,第一层设计参数为每个分区层合板的总厚度,第二层设计参数为每个分区层合板中0°、45°和90°铺层的铺层数,第二层设计变量上百个。第一层设计参数见表5。

4.2 设计变量敏度分析

由于本文的设计变量数量较大,为了提高优化效率,本文首先对第一层设计参数进行针对后机身结构总重量、后机身变形及强度失效因子的敏度分析,基于分析结果,筛选出重要设计变量开展优化。本文采用最优拉丁超立方设计方法作为本次的试验方法,该方法可使试验点尽量均匀分布在设计空间中,使因素和相应的拟合更加真实精确。表6给出了对结构质量、结构位移及结构强度失效因子影响较大的设计参数,这些设计参数将是开展下一步方案优化设计的基本设计变量。这样将原来众多的设计变量缩小到25个分区,显著提高优化效率。

4.3 优化参数设置

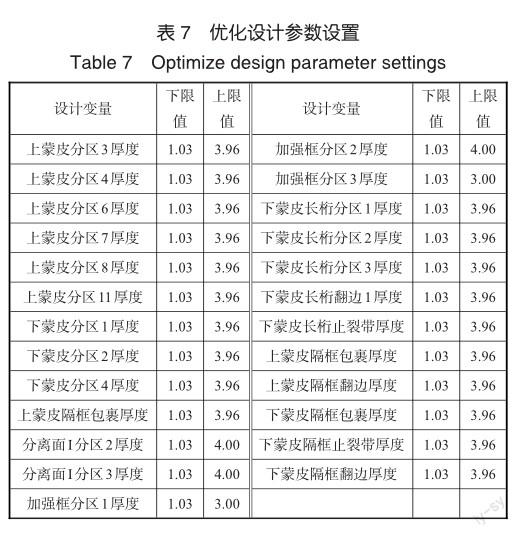

(1) 优化设计变量

优化设计参数变量取值范围见表7。

(2) 目标函数

参考参考文献[7]中关于优化设计方案的研究及优化结果,本文优化目标为使翼身融合民机后机身结构重量最轻。

(3) 约束条件

为满足复合材料结构强度要求,约束条件设置为最大应变失效准则和Tsai-Wu失效准则下的失效因子均小于1;为满足刚度要求,设置带高后置背撑发动机的后机身结构最大位移不超过60mm。

4.4 优化结果

利用多岛遗传算法实现后机身结构优化设计工作,设计变量优化前后对比见表8。

4.5 优化方案结构静力分析

优化后的翼身融合民机复合材料后机身结构在工况3下的静力分析结果如图15所示,最大位移出现在后机身背部中心处,最大位移为58.5mm,较之优化前增大了17%;后机身整体应力分布较均匀,约束处局部有应力集中现象,优化后的翼身融合民机后机身结构最大应变失效准则和Tsai-Wu失效准则下的最大失效因子分别为0.814和0.828,与优化前相比分别增加了4%和11%,但小于1,因此,优化后的复合材料后机身结构在该种工况下满足强度和刚度要求。同时从表9中可以看到,后机身结构总质量由初始的3.55t降低到了2.58t,质量降低了27%。通过优化前后结构质量和失效因子两方面的变化率可以看到,本文优化提高了整体结构的承载效率,其中包括复合材料鋪层的合理分布。

5 结束语

鉴于PRSEUS结构在承载、减重等方面的突出优势,本文开展了基于PRSEUS结构的翼身融合布局后机身结构设计。建立了基于PRSEUS结构的完整后机身高保真度有限元模型,设置其约束边界,确定载荷施加方法,为翼身融合民机后机身结构静力分析和优化设计提供了准确模型。

由于翼身融合民机独特的布局形式,其后机身受载与传统民机不同,本文通过查阅文献并结合实际,分析并筛选出翼身融合民机后机身5种典型载荷工况,以此作为后机身结构强度和刚度评定的标准。

通过敏度分析工作筛选出对优化目标和约束条件影响较大的设计参数,基于此,开展了以多岛遗传优化算法为核心的翼身融合民机后机身结构方案优化设计;以基于PRSEUS结构的翼身融合布局复合材料后机身为研究对象,选取强度和刚度为约束条件,机身总质量最小为优化目标进行优化设计,取得了良好的减重效果,为翼身融合民机后机身结构设计提供支持。

参考文献

[1]Qin N, Vavalle A, Moigne A L,et al.Aerodynamic consider‐ations of blended wing body aircraft[J].Progress in Aerospace Sciences, 2004, 40(6): 321-343.

[2]柴啸,陈迎春,谭兆光,等.翼身融合布局客机总体参数分析与优化[J].航空学报,2019,40(9):1-11. Chai Xiao, Chen Yingchun, Tan Zhaoguang, et al. Analysis and optimization of overall parameters for blended-wing-body civil aircraft[J]. Acta Aeronautica et Astronautica Sinica,2019, 40(9):1-11. (in Chinese)

[3]Jesse R Q, Frank H G. Conceptual design and structural optimization of NASA Environmentally Responsible Aviation(ERA) hybrid wing body aircraft[C]//57th IAA/ASCE/AHS/ ASC Structures, Structural Dynamics, and Materials Conference,016.

[4]白皓.复合材料层压板铺层设计的二级优化方法研究[D].南京:南京航空航天大学,2016. Bai Hao. Study on two-level optimization method for laminate design of composite laminates [D]. Nanjing: Nanjing Universi‐ ty of Aeronautics and Astronautics, 2016 (in Chinese)

[5]赵占文,苏雁飞,崔勇江.变刚度复合材料层压板的轴压稳定性优化研究[J].航空科学技术,2021,32(8):57-61. Zhao Zhanwen, Su Yanfei, Cui Yongjiang. Buckling optimiza‐tion study on variable stiffness composite laminate under com‐pression load[J].Aeronautical Science & Technology, 2021, 32(8):57-61. (in Chinese)

[6]Leone F A, Jegley D C. Compressive loading and modeling of stitched composite stiffeners[C]// 57th AIAA/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference, 2016.

[7]张永杰,段宇霆,赵书旺,等. HWB中央机体结构非线性分析与方案优化设计方法研究[J]应用力学学报,2020,37 (5): 1-12. Zhang Yongjie, Duan Yuting, Zhao Shuwang,et al. Nonlinear analysis and scheme optimization design of HWB central body structure[J]. Chinese Journal of Applied Mechanics, 2020, 37(5):1-12. (in Chinese)

[8]王凱剑,张睿,李岩.翼身融合客机PRSEUS壁板参数识别研究与优化设计[J].航空科学技术,2021,32(5):44-53. Wang Kaijian, Zhang Rui, Li Yan. Parameters identification re‐search and optimization design of PRSEUS panel in blendedwing-body civil aircraft[J].Aeronautical Science & Technolo‐gy, 2021, 32(5):44-53. (in Chinese)

[9]Dawn C J, Alex V. Development of the PRSEUS multi-bay pressure box for a hybrid wing body vehicle[R].AIAA 2015-1871, 2015.

[10]Yovanof N P, Jegley D C. Compressive behavior of framestiffened composite panels[C]//Proceedings of the 52nd AIAA/ ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference, 2011.

[11]Wangjt N, Grenoble R W, Pickell R D. Structural integrity testing method for PRSEUS rod-wrap stringer design[C]//Pro‐ceedings of the 53rd AIAA/ASME/ASCE/AHS/ASC Struc‐tures, Structural Dynamics and Materials Conference,2012.

[12]张永杰,吴莹莹,赵书旺,等.翼身融合布局民机非圆截面机身结构设计研究综述[J].航空学报,2019,40(9):623054. Zhang Yongjie, Wu Yingying, Zhao Shuwang, et al . Review of non-circular cross-section fuselage structure design research on blended-wing-body civil aircraft [J]. Acta Aeronautica et Astronautica Sinica, 2019, 40(9):623054. (in Chinese)

[13]Adam P, Hsi-Yung T W, Peter S. Nonlinear finite element analysis of a composite non-cylindrical pressurized aircraft fuselage structure [R]. AIAA 2014-1064, 2014.

[14]張永杰,吴莹莹,朱胜利,等.翼身融合民机典型PRSEUS受压壁板屈曲及渐进损伤分析[J]航空学报.2019,40(9):1-6. Zhang Yongjie, Wu Yingying, Zhu Shengli, et al. Buckling and progressive damage analysis of representative compressed PR‐ SEUS panel in blended-wing-body civil aircraft[J]. Acta Aero‐nautica et Astronautica Sinica, 2019,40(9):1-6. (in Chinese)

[15]Velicki A, Yovanof N, Baraja J, et al. Damage arresting composites for shaped vehicles-phase II final report[R]. NASA/ CR-2011-216880, 2011.

[16]Velicki A, Yovanof N P, Baraja J, et al. PRSEUS acoustic panel fabrication[R]. NASA/CR-2011-217309, 2011.

Optimization Design of Blended-wing-body Layout Rear Fuselage Based on PRSEUS Structure

Dong Lijun1, Sun Wei1, Zhang Yongjie2, Bao Junbo1, Zhang Rui1

1. Chinses Aeronautical Establishment, Beijing 100012, China

2. Northwestern Polytechnical University, Xian 710072, China

Abstract: Boeing and NASA jointly proposed PRSEUS structure to improve the carrying efficiency and stability of the aircraft fuselage structure based on the non-circular section of the wing-body fusion layout. In order to deeply study the airframe structure design and the application of PRSEUS structure on the rear fuselage, a high-fidelity numerical analysis model of airframe structure based on PRSEUS structure is established. Five typical load conditions are selected for the fuselage after the wing-body fusion layout, among which four are critical load conditions, which are used as input conditions to evaluate the structural strength and stiffness of the fuselage. By referring to the structural area division technology, the optimization method of the rear fuselage structure based on PRSEUS wing-body fusion layout is studied, and the optimization design of the rear fuselage structure based on PRSEUS block is completed, which ensures the strength and stiffness of the rear fuselage structure and further reduces the weight of the structure.

Key Words: blended-wing-body civil aircraft; rear fuselage; PRSEUS; structure optimization