矩形微通道内液相黏度对气泡界面的作用机制

陈蔚阳,宋欣,殷亚然,张先明,朱春英,付涛涛,马友光

(1 浙江理工大学材料科学与工程学院,纺织纤维材料与加工技术国家地方联合工程研究中心,浙江 杭州 310018;2 化学工程联合国家重点实验室,天津大学化工学院,天津 300072)

作为化工过程强化设备,微通道反应器凭借其提供的高浓度/热梯度和巨大比表面积,已在生物化学、有机合成、分离、卤化等涉及传质受限的气-液、液-液体系中展现潜在的应用前景[1-5]。阐释微通道内流体动力学行为是实现微尺度受限空间内传质强化和反应性能有效调控的重要基础。

弹状流流型因分布均匀、易于调控和重复性好等优点在诸多体系中受到青睐,而通道几何尺寸、两相流速和流体物性等因素却影响弹状流中气泡/液滴的形状与流动,因而探究气泡/液滴流动与形变机理对于实现气泡/液滴行为和热/质传递强化的有效控制具有重要意义[6-10]。目前,已有学者针对弹状液滴界面形变规律、液膜厚度和流场结构等内容展开研究[11-13]。研究发现,液滴形状与液滴尺寸、毛细管数(Ca)和黏度比等紧密相关[14]。Kovalev等[15]利用Ca数、雷诺数(Re)和韦伯数(We)绘制液滴形状分布图,并揭示了不同液滴形状间的转变机制,表示连续相的高剪切速率和流体结构变化导致液滴由弹状转变为哑铃状。相较于液-液体系,气-液体系中高的界面张力和液/气黏度比将导致气泡界面形变与流动规律显著不同[16],而如何阐释液相黏度对气泡界面的作用机理成为相关研究的重点。Yao等[17]发现在Ca数小于0.07范围内,随着Ca的增大,气泡在液相剪切作用下头尾曲率增大,而增加气液相We数,液弹压力升高,导致气泡尾部更加扁平甚至出现凹陷[18]。Fei等[19]在矩形微通道中发现弹状、哑铃状和手榴弹状三种气泡形状,并发现增加液相黏度气泡变形的临界流速降低。此外,相界面的表面活性剂在连续相强剪切下将迁移至气泡/液滴尾部,产生马兰戈尼效应,引起尾部界面张力降低甚至破裂[20]。尽管以上研究指出了气泡不规则界面及尾部破裂现象[20-21],而关于液相黏度对气泡界面作用机制的认识尚不充分。Wu等[20]表明微通道内气泡/液滴界面形变和破裂是一个时间过程,但对界面演变过程却未做深入分析。

本文针对微通道中不同黏度体系下气泡界面及演变规律进行实验研究。利用高速摄像机追踪并获取气泡形状和长度等特征尺寸,重点阐释气泡界面形状转变机理。利用气液流率比和Ca数绘制气泡形状流型分布图,并建立流型转变判别模型。根据气泡形状特征长度研究了气泡不同形状间的演变过程,并分析了操作条件对流动过程气泡由棒槌状向平尾状和棒槌状向尖尾状转变的影响。最后,结合气液流率比和Ca数分析了尖尾状气泡的破裂机理与临界条件,并提出尖尾破裂条件的预测模型。

1 材料和方法

1.1 实验装置

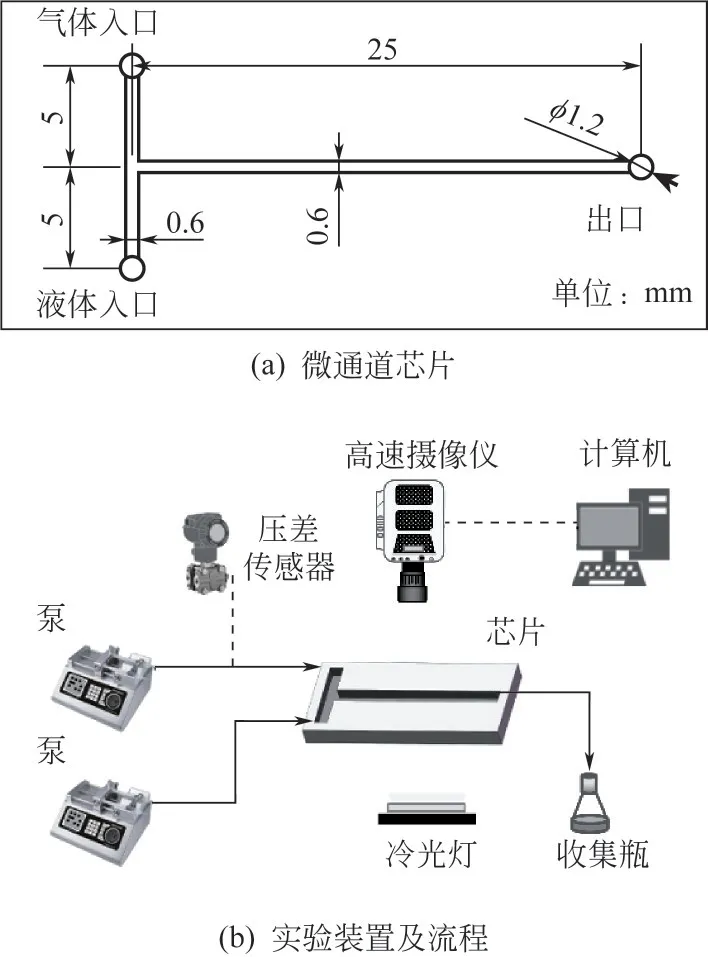

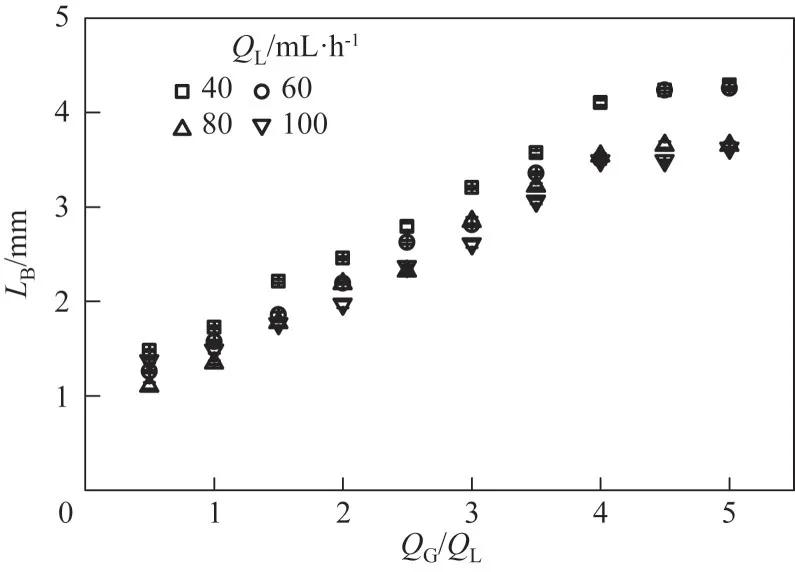

实验所用微通道芯片由两片聚甲基丙烯酸甲酯(PMMA)板制成,下板刻有微通道结构,上板为光滑平板,上下板通过螺栓进行密封。如图1(a)所示,微通道为对流T形结构,进口分支和主通道的长度分别为5mm 和25mm,均为宽(w)0.6mm、深(h)0.4mm 的矩形截面。微通道的制造精度为±6μm,占微通道深度1.5%,根据已有研究[22-23],此粗糙度对流体流动几乎不产生影响。实验所用装置及流程如图1(b)所示,由两台微流注射泵(Harvard PHD 2000,USA,0.35%稳定精度)以设定的流量分别将气液两相送至T形微通道的分支进口。微流注射泵能够精确控制气液流速,并在T形结构处生产稳定的气泡[气泡长度(LB)误差小于6%,如图2 所示]。液相流率(QL)和气相流率(QG)范围分别设定为40~100mL/h 和20~500mL/h。气液两相在T形交叉口处交汇并产生气泡,随后通过主通道流入收集瓶中。待流型和压力稳定后,在冷光灯照明下,采用高速摄像仪(FastCam SA1.1,Photron,Japan)以每秒2000 帧的拍摄频率(精度为0.5μs)记录微通道内气液两相的流动状态。采用压差传感器(Honeywell ST3000,USA)测量主通道的进口压力,出口压力为大气压。所有实验在(293.15±2)K和室内压力(101kPa)下进行。

图1 微通道结构和实验装置流程示意图

图2 气泡初始长度的稳定性分析

1.2 材料与物理性质

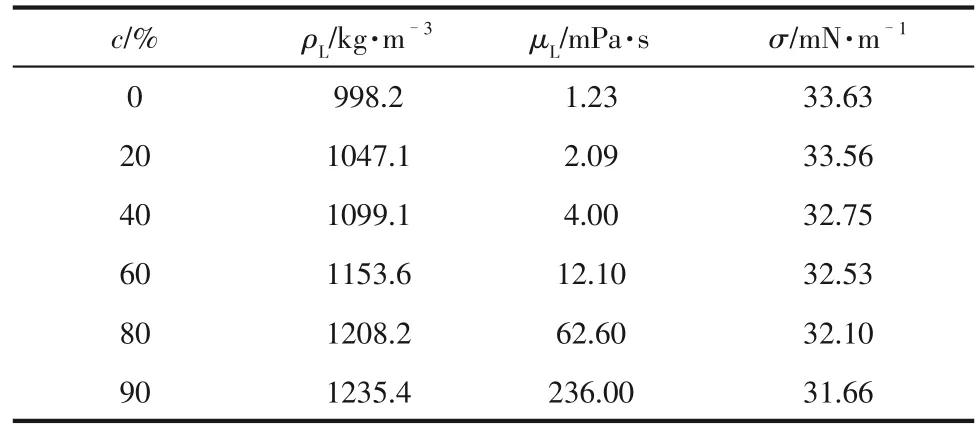

实验所用氮气(N2,纯度>99.99%),杭州今工特种气体有限公司;甘油(甘油,纯度>99%)和十二烷基硫酸钠(SDS,纯度>99%),上海麦克林生化科技有限公司,药品使用前均未经任何处理。气液两相分别为氮气和不同甘油含量(c,0、20%、40%、60%、80%、90%,质量分数)的水溶液。水溶液中加入质量分数0.4%的表面活性剂SDS以提高通道壁的润湿性,产生稳定流型。实验采用加热方法,在甘油水溶液中溶解0.4%SDS粉末至溶液澄清,之后溶液放置在室内冷却至20℃,并在使用中依旧澄清,因而SDS质量质量分数确定为0.4%。经接触角测定仪(JY-82B,承德鼎盛试验机测试设备有限公司)测量,不同甘油质量分数的水溶液与PMMA 通道芯片表面的接触角均小于46°(图3),表明溶液对材料表面具有很好润湿性。水溶液的密度(ρL)、界面张力(σ)和黏度(μL)分别 由 密 度 计 (DMA-4500-M,Anton Paar,Austria)、表 面 张 力 仪(OCAH200,Dataphysics instruments GmbH,Germany)和 黏 度 仪(iVisc,LAUDA,Germany)测定。所有物理特性至少重复测量5 次,实验数据采用平均值,误差小于5%。相应物性数据见表1。

表1 甘油水溶液的物理性质

图3 甘油水溶液与PMMA通道芯片表面的接触角

2 结果与讨论

2.1 气泡形状

实验观察表明,气泡在微通道内运动过程中呈现四种气泡形状,分别为子弹状[图4(a)]、棒槌状[图4(b)]、平尾状[图4(c)]和尖尾状[图4(d)]。理论上,气泡形状是由液相压力和黏性剪切力克服界面张力形成的。为阐明气泡界面变形机理,对气泡头尾部压差进行分析。根据Young-Laplace 方程,气泡尾部和头部的拉普拉斯压降分别为式(1)、式(2)。

图4 微通道中典型的气泡形状

式中,P1为气泡上游液相的压力;P2为气泡尾部内部压力;P3为气泡头部内部压力;P4为气泡下游液相压力;σ为界面张力;Rrear和rrear分别为气泡尾部在y轴和z轴方向上的界面曲率半径;Rhead和rhead分别为气泡头部在y轴和z轴方向上的界面曲率半径。研究表明,液滴内部压力在不同流型下几乎保持定值[24],而气相黏度比液相黏度低2~4个数量级,因此气泡内部压力也可认为是均匀的,即P2=P3。气泡相邻两个液弹的压差可由式(3)进行表示。

(1)子弹状气泡[图4(a)] 出现在低的气液流率比和液相黏度条件,其形状特征为具有稳定的弧形头尾部,且尾部曲率明显小于头部,表明气泡相邻液弹内压力P4<P1,气泡和与通道壁间的液膜将从气泡尾部流向头部。由于壁面摩擦作用,通道中心气泡比通道壁附近流体流动快,液膜内产生速度梯度,而气泡将受到液相流体反向剪切,从而导致气泡头部曲率大于尾部[25]。由图5(a)可知,随着液相黏度的增加,头部曲率半径变小而尾部弧形趋于平缓。这是由于较大黏度增强矩形截面角区液膜的流动,进而增强对气泡头部侧面的反向剪切作用[17]。因此,在受限空间内,气泡通过改变头尾曲率以提高头尾压差(P1-P4)来平衡增大的剪切应力[25]。

图5 液相黏度对微通道中气泡形状的影响

(2)棒槌状气泡[图4(b)] 随着气液流率比升高,气泡头部曲率几乎保持不变,而气泡尾部(a区域)出现凹陷[图4(b)][26],尾部y轴方向上曲率逐渐减大,但始终保持Rrear>Rhead,即P4<P1[图5(b)],因而凹陷处液膜可能来自气泡尾部[27]。由于矩形通道深度小于宽度(h<w),气泡受上下壁摩擦作用更为严重,因而凹陷部分液膜更倾向来自左右壁的角区。在较大气液流率比下气泡凹陷界面处在液体剪切作用被进一步拉长,从而形成棒槌状[15]。随着液相黏度的增加,液相黏性剪切力和液弹压力增大,液体更易流向左右两端而拉长气泡,导致气泡尾部附近液膜变厚、尾部曲率变大[图5(b)][28]。

(3)平尾状气泡[图4(c)] 进一步增大气液流率比,气泡头部曲率仍维持不变,但尾部曲率较棒槌状气泡而减小,形状为扁平或凹面状,气泡相邻液弹内压力仍满足P4<P1。随着气/液流率比的增加,气泡上游液弹压力等于甚至高于气泡内压力(P1≥P2),在上游液弹挤压作用下气泡尾部曲面最终由凸变平甚至变凹[29]。如图6(a)所示,平尾状气泡是由棒槌状气泡在流动过程演变而来。增加液相黏度,棒槌状气泡将提前向平尾状转变[图5(c)]。气泡由棒槌状向平尾状的演变过程将在第2.3 节展开讨论。

图6 微通道中气泡形状的演变过程

(4)尖尾状气泡[图4(d)] 高的液相黏度和气液流率比下,气泡在被拉长的同时尾部曲率半径锐减,其特征为具有稳定的尖尾。随着液相黏度和气液流率比的增加,y轴方向气泡尾部曲率半径减小,而z轴方向上气泡尾部形状由凸变凹。研究发现,方形截面通道中液滴或气泡在靠近通道壁处形成2 处或4 处尖尾[20,29],而在矩形截面通道中则发现1处尖尾[15]。矩形微通道内,液弹在通道中心流速最大[30],且受壁面摩擦效应显著,因而尖尾极有可能为2 个,形成于上下通道壁面中心[20,29][图4(d)]。

此外,表面活性剂存在情况下,Marangoni 效应也可促进尖尾形成[31]。由于弹状流中气泡速度高于周围流体平均速度,气泡界面上的表面活性剂在壁面剪切效应下将从气泡头部剪切至尾部,导致气泡界面产生张力梯度,而尾部界面张力最小[32],因而在较大壁面剪切和上游液弹中心挤压下,气泡尾部变成近壁面尖而中间凹的尖尾形状[图5(d)][33]。如图6(b)所示,尖尾状气泡通常也由棒槌状气泡演变而来。这是因为气泡在生成过程中,气泡界面处表面活性剂转移和吸附饱和时间要长于气泡生成时间(亚秒级),刚生成气泡界面的表面活性剂浓度梯度小,其尾部不容易发生变形,从而维持棒槌状[34]。而随着气泡向下游流动,气泡界面表面活性剂在剪切作用下由头部向尾部转移,导致气泡界面活性剂浓度梯度增大,尾部界面张力最小,从而逐渐形成尖尾状[29]。随着液相黏度和两相流率的增大,气泡界面处增大的黏性剪切力将使表面活性剂的转移和吸附速度加快[35-36],气泡界面容易形成较大张力梯度,导致尖尾状提前出现[图5(d)],甚至出现尖尾破裂[图5(e)]。

微尺度限域内气泡与其周围液相流场相互耦合,因而气泡形状将密切影响周围液相流场和传质特性。弹状流型下,相邻弹状气泡间的液弹内循环已被证实能够增强气液传质[21];棒槌状气泡的凹部表明,与之相邻的液膜中存在较高压力和压力梯度,这有助于加速壁面流体的流动,进而提高气泡主体的界面更新与传质[15,26];平尾状气泡两端较大的压降有利于相邻液弹间的交汇,从而增强气泡主体与头尾部的传质速率;在尖尾状气泡流型下,液膜厚且不易饱和,因而液膜的传质贡献不容忽略[15]。此外,较大的界面剪切和Marangoni 效应也有助于传质增强[37]。目前,关于弹状气泡流型下的气液传质特性已有大量报道,而其他形状气泡周围的液相流场和传质特性尚需进一步研究。

2.2 气泡形状分布和预测

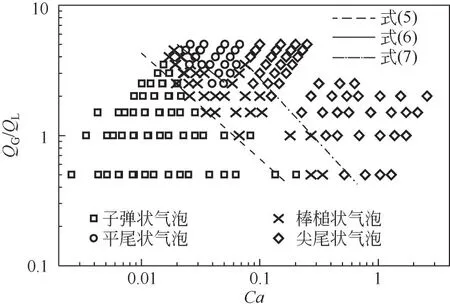

为进一步探究气泡形状分布及转变机理,系统分析黏度体系和两相流速对气泡形状的影响[38]。利用两相Ca数(Ca=uμL/σ,表示剪切力与界面张力的比值,其中u为两相表观速度)和QG/QL绘制气泡形状分布图(图7)。子弹状气泡出现在低Ca(0.002~0.203)区域内,且随QG/QL的增加而变窄。因为在Ca>0.0058,由挤压和剪切共同控制下的气泡生成尺寸较小,抗衡此状态下气泡界面张力需要更大的剪切力[17]。增加Ca,气泡形状由子弹状转变为棒槌状,而棒槌状向平尾状和尖尾状的转变需要更高Ca。增加液相黏度,流体流动更为稳定,导致棒槌状向尖尾状转变需要更大剪切力,从而造成棒槌状-尖尾状的转变线相比于棒槌状-平尾状转变线向更高的Ca偏移。气泡形状区域的转变线可根据QG/QL和Ca数进行拟合预测,如式(4)所示。

图7 气泡形状分布图与转变线

式中,参数a、b和c为拟合值,可根据最小二乘法计算得到。子弹状与棒槌状之间的转变线,见式(5),棒槌状与平尾状之间的转变线见式(6),棒槌状与尖尾状之间的转变线见式(7)。

如图7所示,转变线的计算值与气泡形状过渡的实验值之间具有良好的一致性。该转变线适用于矩形截面微通道(600μm×400μm)、0.002<Ca<2.588 和0.5<QG/QL<5 的实验条件。由以上分析可知,液相黏度和QG/QL的增加有利于形成尖尾状气泡。

2.3 气泡形状演变过程

由图6可知,气泡平尾状或尖尾状是由棒槌状演变而来,并且演变过程与时间相关[20]。通过追踪气泡特性长度(LB)和形状转变位置对气泡形状的演变机理进行研究。各种气泡形状特征长度的丈量方式如图4所示。

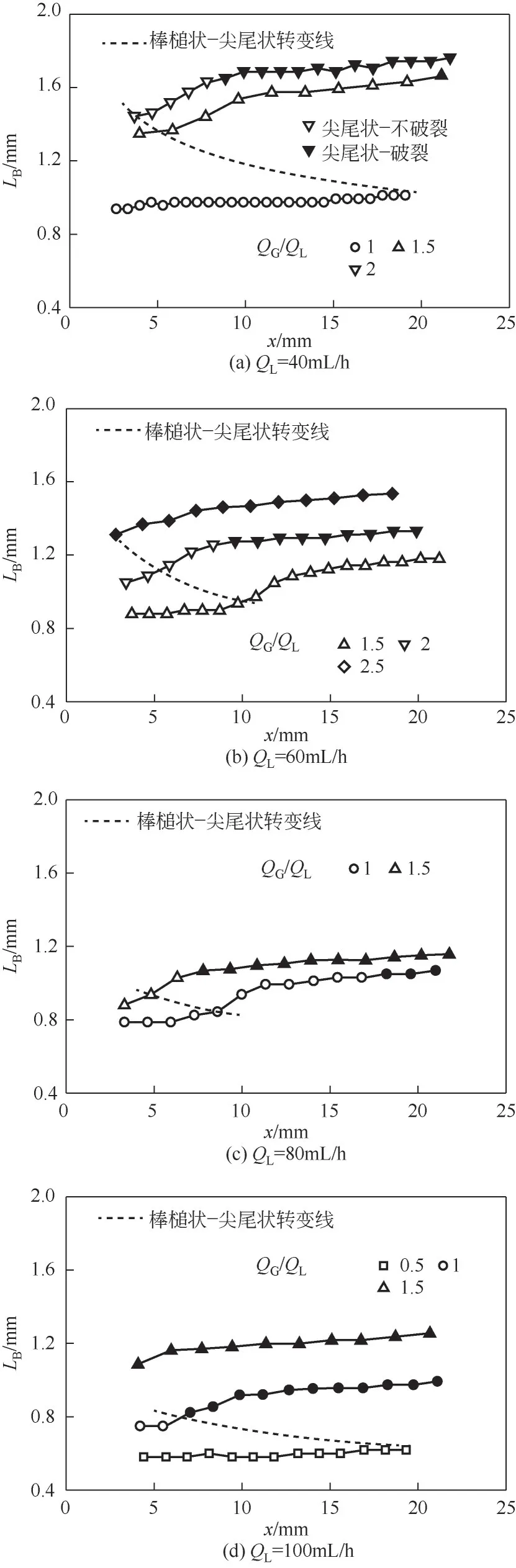

固定甘油质量分数为40%,探究低黏体系中气液流率比对气泡由棒槌状向平尾状演变的影响,如图8 所示。其中,坐标x表示气泡中心与气液入口通道交叉口间的距离。气泡在运动初期为棒槌状,随着流体逐渐向通道出口流动,液膜内泄漏流减小[39],气泡尾部受液弹压力影响逐渐显著而演变为平尾状。气泡长度增加同样不利于液膜泄漏,从而增强上游液弹挤压作用,更加易于平尾状气泡形成,因而增大QG/QL,气泡形状转变位置不断向通道入口偏移。QL的增加也会使气泡形状转变位置向通道入口偏移。这是因为,气泡上游液弹压力随着QL的增大而增大,气泡尾部压力及早地满足P1≥P2。此外,在QG/QL>4时,气泡趋向由惯性力主导的环状流过渡,气泡长度随气液流率比的增大而略微增加[40],并导致气泡形状转变位置略有不同。

图8 微通道内气泡由棒槌状向平尾状的演变过程(c=40%)

固定液相甘油质量分数80%,高黏液相体系下气泡由棒槌状向尖尾状的演变规律如图6(b)和图9所示。这一演变过程伴随初期阶段LB较大幅度增长,直至气泡尖尾发展完全,LB几乎保持不变。QG/QL增加同样有利于气泡向尖尾状过渡,导致转变点向通道入口偏移。并且,较大QL下较强液相剪切将缩短表面活性剂在气泡界面的转移和吸附时间,从而增大尖尾状气泡流动范围。研究表明,气泡圆弧状向尖尾状转变需大于临界黏性剪切力[20,29]。经研究,本实验气泡由椭圆形状向尖尾状转变的临界Ca值为0.08。进一步增大Ca,剪切效应增强且气泡尾部界面张力因表面活性剂聚集而进一步减小,导致气泡尖尾处微气泡剪切脱离[33]。气泡尖尾发生破裂时的临界LB不随QG/QL而改变,而随QL增大而减小,说明尖尾破裂现象与液相剪切密切相关。

图9 微通道内气泡由棒槌状向尖尾状的演变过程(c=80%)

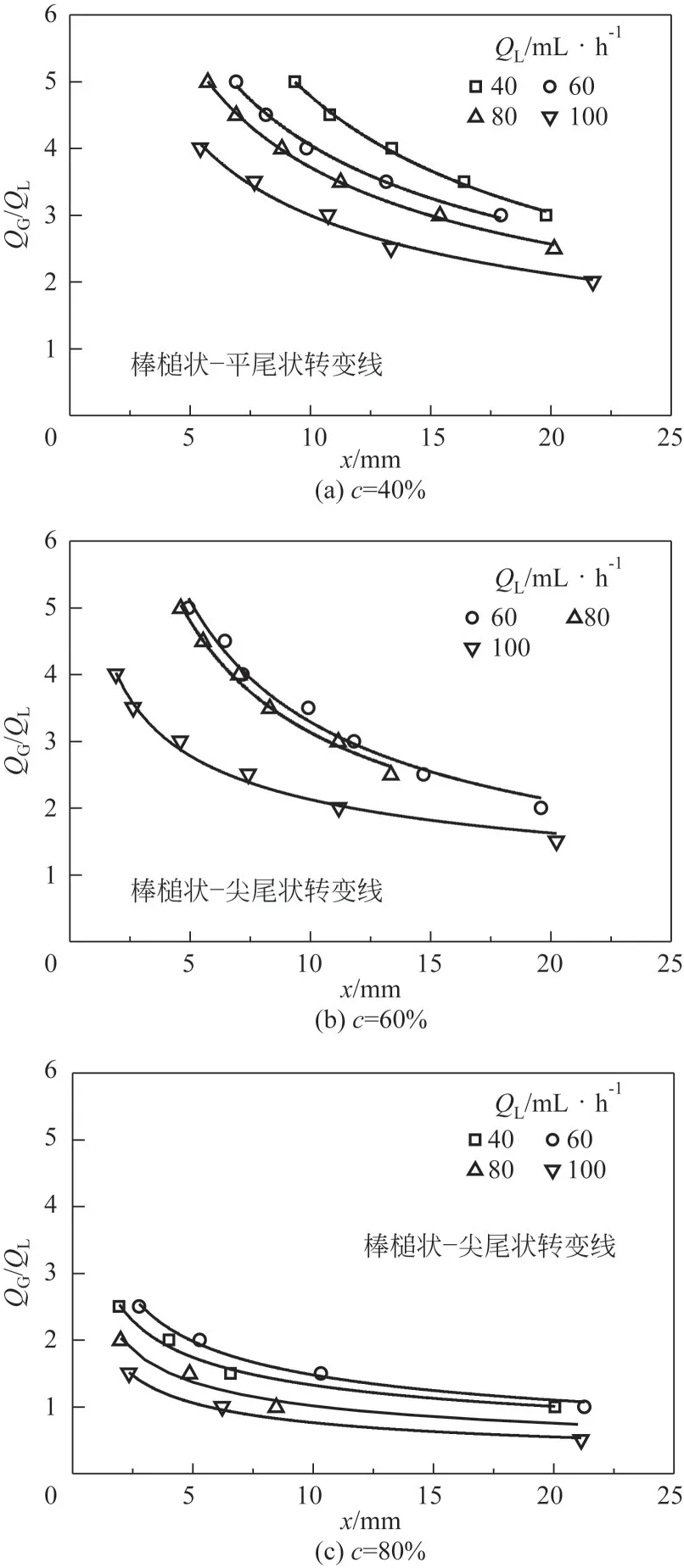

2.4 气泡形状转变规律

两相流率和液相黏度对微通道内气泡形状转变位置的影响如图10 所示,转变位置(x)与QG/QL满足幂律关系(QG/QL~axb)。由以上分析可知,较长气泡易受液相压力和剪切力作用而发生尾部变形,因而QG/QL越大,各种形变情况下临界转变位置x越小,即越靠近通道入口。值得注意的是,甘油质量分数为80%时,气泡由棒槌状向尖尾状的转变距离并未随QL的增加而单一递减[图10(c)]。当QL从40mL/h 增至60mL/h 时,高黏体系(0.13<Ca<0.68)下由剪切机理控制下的气泡生成尺寸显著减小[图5(e)][41],气泡形状较为稳定而不易变形[30],因而形状转变位置向通道出口偏移。而当QL进一步增加,液相黏性剪切力足以抗衡界面张力,致使转变线不断靠近通道入口。

图10 不同液相黏度下微通道内气泡形状转变规律

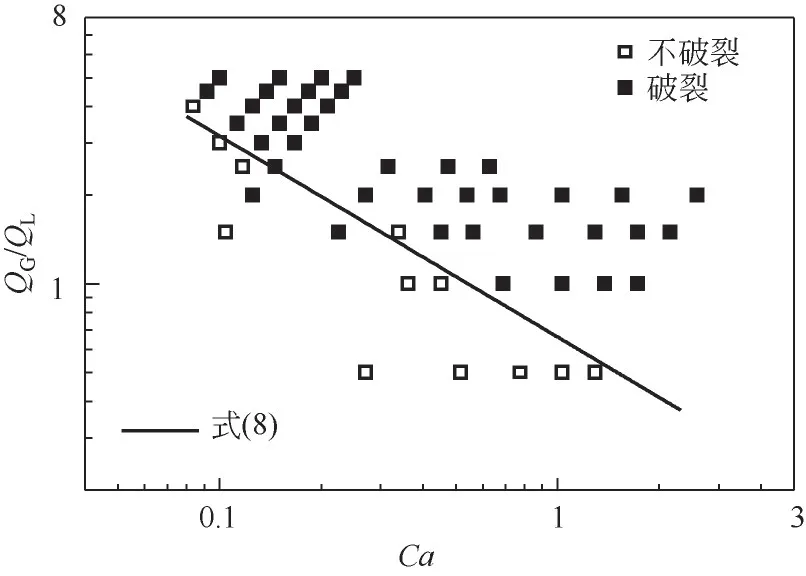

2.5 尖尾状气泡破裂的临界条件

尖尾状气泡在微通道内的流动可分为不破裂和破裂两类,气泡尖尾破裂存在临界条件[20,29]。Wu等[20]通过研究微通道中气泡的尖尾破裂现象,利用毛细管数Ca与量纲为1 的长度L(L=LB/w)建立气泡尖尾破裂临界条件的预测模型(Lc=aCab,Lc为临界无量纲长度)。Wang等[29]利用量纲为1的Ca、Re和奥内佐格数(Oh)预测液滴尖尾破裂临界条件。相关模型对本实验中气泡尖尾破裂临界条件的预测结果如图11所示。Wu等[20]模型可很好模拟破裂临界条件趋势,但却与实验值存在偏差[图11(a)],这可能由于通道截面几何结构不同所致。尖尾状气泡尾部破裂得益于上游液弹压力积累与壁面摩擦,而矩形截面通道内角区相较于方形截面更厚,液膜易于在角区流通,不利于液弹内压力积累,导致气泡尖尾破裂需要更大Ca数(即较大液相流速和黏度)。此外,模型中Lc为气泡流动过程的一项因变量,方程使用具有不便。Wang 等[29]模型不能很好描述本实验气泡尖尾破裂的临界条件,两者存在很大偏差[图11(b)],可能是由于液滴与气泡的物理性质,以及所用表面活性剂的浓度和种类不同。两者都会影响相界面的张力梯度,导致尖尾破裂的临界剪切力存在差异[20]。

图11 尖尾状气泡破裂分布图及转变线

利用操作条件QG/QL和Ca绘制气泡尖尾形状破裂与不破裂分布图(图12),发现破裂临界条件遵循式(8)关系。

图12 尖尾状气泡破裂分布图及转变线

当QG/QL<0.83Ca-0.61,气泡尾部在微通道内趋于稳定,不发生破裂,而当QG/QL>0.83Ca-0.61,气泡尾部发生尖尾破裂。此关系式适用于实验条件为0.5<QG/QL<5、0.08<Ca<2.59。

3 结论

本文利用高速摄像对矩形微通道(600μm×400μm)内不同黏度体系下气泡形状及其演变现象进行研究,揭示了0.002<Ca<2.588 和0.5<QG/QL<5条件下矩形通道构型、液相压力和黏性对运动气泡界面及其分布、演变和破裂的影响机制,为微通道反应器内气-液两相流调控提供理论指导。主要结论如下:

(1)通道内观察到子弹状、棒槌状、平尾状和尖尾状四种气泡形状,平尾状和尖尾状气泡界面分别由液相压力和黏性剪切力控制,利用Ca数和气液流率比可很好地预测气泡形状。

(2)高黏体系(0.13<Ca<0.68)下由剪切机理控制的气泡生成尺寸影响运动过程的界面稳定性。在相对较低剪切效应下小气泡的高界面张力稳定界面形状,而当剪切力升高至一定值,并足以能对抗小气泡界面张力,气泡运动过程界面发生变形。通过探究微通道内气泡特征长度的演变过程,发现平尾状和尖尾状气泡均由棒槌状气泡在运动过程演变而来,并且气泡形状转变距离与Ca数和气/液流率比呈负相关。

(3)提出了矩形截面微通道内尖尾状气泡破裂的临界条件模型。当QG/QL<0.83Ca-0.61,气泡尾部在微通道内趋于稳定,不发生破裂。相反,当QG/QL>0.83Ca-0.61,气泡尾部发生尖端破裂。

符号说明

Ca——两相毛细管数(Ca=μLu/σ)

c——质量浓度,%

h——深度,m

L——量纲为1气泡长度(L=LB/w)

LB——气泡长度,m

Oh——奥内佐格数[Oh=μ(ρwσ)-0.5]

P——压力,Pa

Q——体积流率,mL/s

R——半径,m

Re——雷诺数(Re=ρQ/wμ)

r——半径,m

u——两相表观流速,m/s

w——宽度,m

μ——黏度,Pa·s

ρ——密度,kg/m3

σ——界面张力,N/m

下角标

c——临界值

f——液膜

G——气相

head——气泡头部

L——液相

rear——气泡尾部