绝热加速量热仪在反应安全风险评估应用中的常见问题

吴展华,盛敏

(1 华东理工大学资源与环境工程学院,上海 200237;2 华东理工大学反应安全中心,上海 200237)

1980 年陶氏化学发明了绝热加速量热仪(ARC)[1],目前其已被广泛运用于反应安全风险评估中。例如,在2022年出台的国家标准《精细化工反应安全风险评估规范》(GB/T 42300—2022)的附件A.6.2中,使用了绝热加速量热仪测试物料A,其热惯性因子(Phi)为6.33,分解热为1060J/g,最大温升速率为248.1℃/min[2]。

一般ARC 测试的起始温度比差示扫描量热法(DSC)更可靠(更低)[3-5],常被推荐用来判断化学品或化工过程的反应安全风险。1980年Towsend发表了利用ARC数据拟合反应动力学的算法[6],同时推导了绝热条件下最大反应速率到达时间(TMRad)的计算方法,该计算方法被Stossel采纳[7],目前被我国出台的新国标《精细化工反应安全风险评估规范》[2]采纳用以计算TMRad为24h 的温度(TD24)。另外,ARC 数据也被很多学者用来拟合反应动力学,并用来计算TMR 和自加速分解温度(SDAT),进行泄压阀设计计算或工艺过程的仿真模拟[8-11]。

但是在ARC 测试时,一些常见问题一直被人忽略,如进样量过低[12-13]、温升速率曲线上翘[14]、阶梯状压力曲线[15-16]等问题,甚至使用不正确的ARC数据做泄压阀设计计算[10]。这些问题中,一部分是可避免的测试方法的问题,如进样量过少、样品池的不兼容性和样品低温反应等;另外一部分是由于仪器自身的问题,其不可避免,但在使用数据时应该了解其根本原因从而避免使用错误的数据得出错误的结论,如绝热炉最大温升速率限制、压力链接接头的热损失、压力链接管道中的蒸气冷凝和温升速率较大时ARC样品温度测量准确性等。

其他仪器有通过采用薄壁样品池和热电偶直接插到样品内部来部分弥补ARC 的这些问题,如Fauske 的泄放尺寸设计量热仪VSP2 和HEL 的压力补偿绝热加速量热仪PHiTEC2。但这类调整也引入了新的问题,如薄壁样品池在测试高压时样品池外部新加入的冷氮气过多,且高压气体热传导过快而使得难以实现绝热操作,又如热电偶直接插到样品内部使得强腐蚀性样品无法获得可靠的数据。同时这类仪器的操作复杂程度远远大于ARC,因此目前国家反应安全风险评估标准[2]只把ARC(10mL哈氏合金样品池)列为分解反应测试的唯一仪器。

本文就ARC 在反应安全风险评估应用中的常见问题作系统性分析,旨在提醒各科研学者这些常见问题,可以更好地设计实验和解读ARC 数据,为在工艺反应安全风险评估中更准确地使用ARC数据提供参考。

1 测试方法问题

常见的问题中有一部分是由于测试方法或测试人员引起,在熟悉样品特性和ARC仪器特点之后,更好地设计实验过程就基本可以避免这类问题的发生。

1.1 进样量过少

由于样品池材质承压能力有限,并且测试样品会在高温下产生高压,所以ARC 样品池壁内部体积一般不易过大。常见的ARC 样品池内部体积一般小于10mL,壁厚一般小于1mm。为了避免在测试过程中样品产生的压力超过样品池的承压能力而出现炸裂的情况,ARC测试时的进样量不能过多。对于一般非高能(分解热小于1000J/g)的测试样品[7],在无液压满负荷的情况下,推荐的ARC进样量为4g 左右,这样Phi 值一般在2.0 左右,如此可确保ARC测试数据的可靠性。

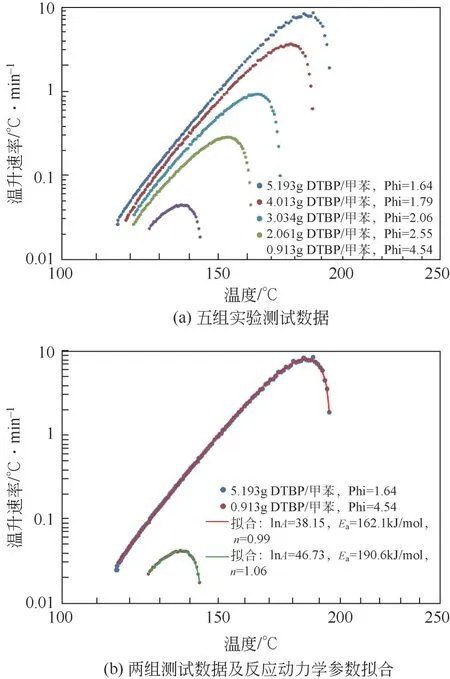

但是很多文献报道的ARC 测试的进样量小于1g,导致其Phi值一般都大于5。这种超高Phi值的测试常常会由于仪器本身的原因而使得测试结果不可靠,出现起始温度偏高、分解热偏低的数据,从而导致在作反应安全风险评估时得出不安全的结论。如表1和图1为不同进样量的质量分数20%过氧化二叔丁基(DTBP)和80%甲苯混合样品[比热容为1.746J/(g·℃)]在同一个样品池[10.5g 钛制样品池,内部体积为9.66mL,比热容0.54J/(g·℃)]和同一台ARC 仪器(THT es-ARC)上的测试结果[17]。表1 数据可以看出,随着进样量递减(Phi 值增大),测量到的起始温度一直升高,而矫正后的分解热一直降低,因此Phi值偏大的测试可能出现不安全的数据。理论上,同一个样品在同一个样品池和同一台仪器上测试时,Phi 矫正后分解热应该一致。但是,相比于进样量为5.193g的分解热,进样量为4.013g 的分解热只有其94%,而进样量为3.034g、2.061g 和0.913g 的分解热分别只有进样量为5.193g时分解热的88%、80%和62%。如要求测量误差不大于10%,则ARC 测试的进样量大概大于3.3g,故推荐的ARC进样量在4g左右(即Phi值在2左右)。

图1 进样量对ARC测试结果的影响

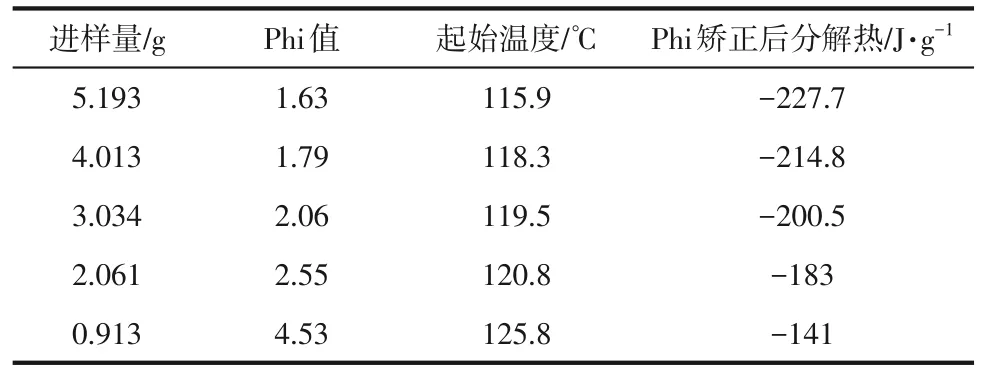

表1 进样量对ARC测试结果的影响

从图1(a)可看出,Phi 值较小的温升速率展现出更多的线性数据,而Phi值偏高的温升速率具有更多的弯曲数据,因此ARC 测试时进样量过少可能直接影响分解反应的反应动力学参数拟合,从而可能会严重影响用该拟合参数做的模拟计算结果。如图1(b)中,进样量为5.193g测试的最佳拟合表观活化能为162.1kJ/mol,根据其计算的TD24为97.7℃;而进样量0.913g 测试的最佳拟合表观活化能为190.6kJ/mol,计算的TD24为102.7℃。由此看出,仅因进样量的较少就导致TD24增加了5℃,因此进样量过少(Phi 值大)的测试更可能出现不安全的反应安全风险评估结论。

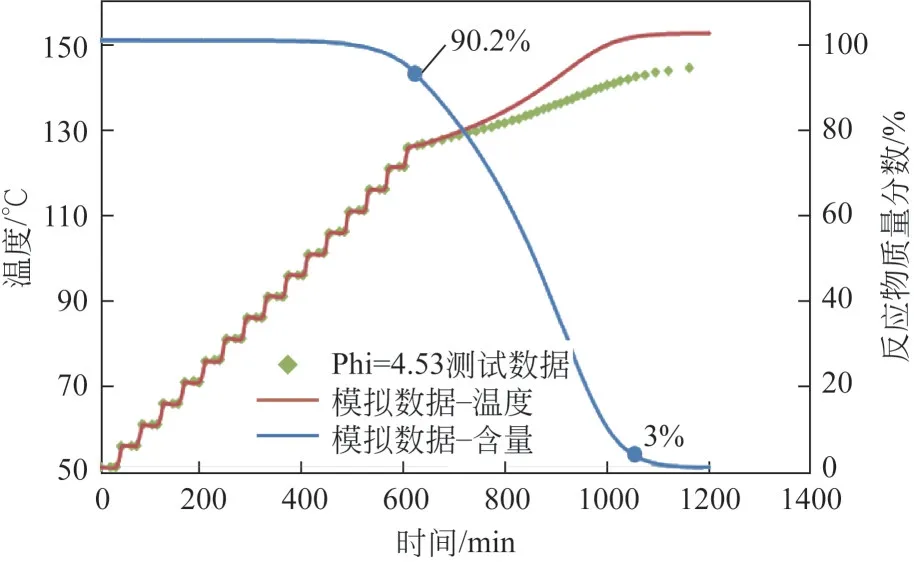

相比于5.193g 进样量(Phi 为1.63)的ARC 测试,0.913g 进样量(Phi 为4.53)测试的分解热少了38%,其根本原因主要是来自ARC 仪器的自身问题。原因之一是由于测试样品的放热速率低于ARC 的最低检测极限(一般为0.02℃/min)时仪器将忽视该反应。如图1 中Phi 为1.63 的数据,其在115.9℃的温升速率为0.025℃/min,Phi 矫正后温升速率为0.041℃/min。而在同样温度下,Phi 为4.53测试的温升速率只有0.009℃/min,远低于ARC 的0.02℃/min 的最低检测极限,因此在Phi 为4.53 测试中不能在该温度下检测到样品的分解反应,而到125.8℃才能检测到。但在115.9℃到125.8℃的仪器强制升温温度和等待过程中分解反应从未停止,这些反应又不能被仪器检测到并记录,因而导致Phi小的测试的分解热较小。图2 中展示了使用从Phi为1.63 测试数据拟合的动力学参数来模拟Phi 为4.53 测试,在温度达到125.8℃(起始温度)时已经有9.8%的反应物被消耗掉却未被仪器记录,同样在终止时由于同样的原因还有3%的反应物被忽视,因此仪器的最低检测极限导致Phi为4.53的测试少了12.8%的分解热。原因之二是高温下测试样品的汽化,如该DTBP 和甲苯样品,在135℃下气相密度为6.06mg/mL,根据Aspen 计算,气相含DTBP 约为23.7%,根据样品池内部体积可估算约有0.0122g DTBP 被汽化,可导致Phi为4.53测试少了6.7%的分解热。原因之三是由于压力管道中的蒸气冷凝,经测量得知该ARC 的压力测量管道内部空体积约为0.09mL,可估算被冷凝的DTBP 约0.0154g,可导致Phi 为4.53 的测试少了8.4%的分解热。这三个原因总共可导致Phi为4.53的测试少了28%的分解热,还有10%的分解热的原因未知,需要将来进一步的研究。总结这些原因来看,当适当增加ARC 测试的进样量时,都可极大地减少其影响,从而保障ARC测试结果的可靠性。

图2 用Phi为1.63的动力学拟合参数模拟计算Phi为4.53时的温度和反应物含量

1.2 样品池兼容性

市场上ARC 样品池根据不同生产厂家可选的材质也不同,如美国FAUSKE 公司可提供碳钢、304 不锈钢、316 不锈钢、钛、哈氏合金和钽材质的样品池。从文献报道的ARC 测试信息来看,样品池材质跟测试样品的化学兼容性常被忽视,其后果则可能导致ARC 测试过程中样品池的炸裂(能立刻意识到并及时更正的后果),重则会因为ARC测试到温度过低的假阳性反应,从而导致生产中要浪费大量的资金财力来安装不必要的安全保障措施(不能马上意识到并更正时)。如图3所示,当测试样品为质量分数25%硫酸时,钛材质的样品池在78℃下就被检测到一个放热反应,而质量分数85%硫酸在哈氏合金材质的样品池到300℃以上才被检测到放热反应[17]。本质上这两个放热反应都是强酸跟金属的反应,但钛材质测试结果的反应安全风险要远远高于哈氏合金测试结果(起始温度过低、放热总量过高)。如果使用钛材质测试结果来评估一个过程的反应安全风险,其结论必然过于保守,同时可能要求工厂生产安装极其昂贵的安全保障措施。

图3 不同浓度硫酸在钛和哈氏合金样品池中的ARC测试结果

图4为ARC测试的样品池化学兼容表,可为不同的测试样品选择ARC 样品池时提供快速指导。该表中“N”大多表示该样品池材质跟该类化学品(或含该基团)在室温下有化学反应而不兼容,如非氧化性无机酸跟304 不锈钢和316 不锈钢在室温下反应产氢。而数字为推荐程度,1 和5 分别对应强烈推荐和不推荐。在选择样品池时,应尽量根据化学品信息,尽可能选择数字小的样品池材质。大多数化学品的推荐样品池材质为哈氏合金,但含丙烯酸基团的样品应避免使用,因为哈氏合金的金属离子(如铁)容易催化其产生聚合反应。另外由于钽材质的样品池价格高,一般只有在测试强氧化性和强酸样品时才建议使用。

图4 ARC测试样品池化学兼容图

1.3 测试样品低温反应

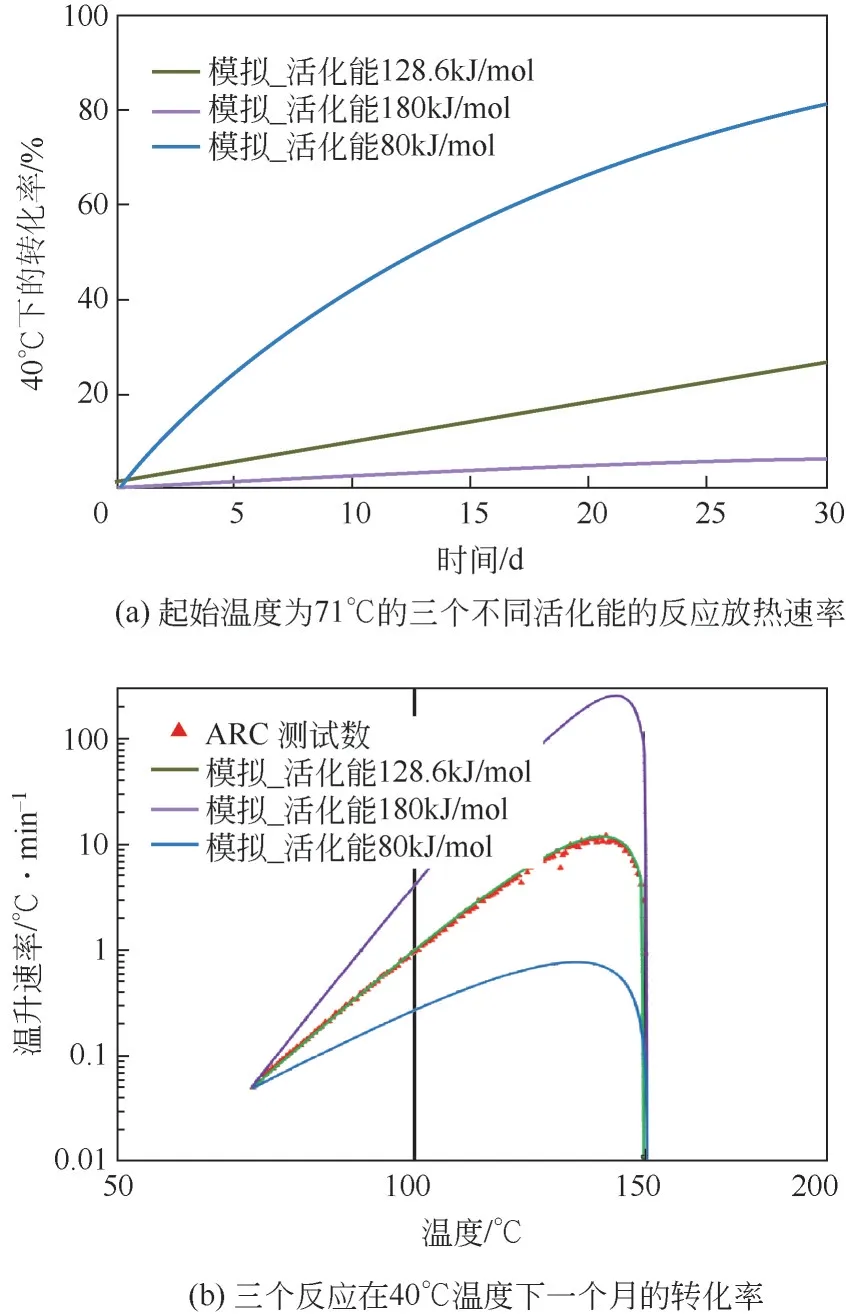

时常见到使用ARC 测试样品时在较低温度(如小于100℃)下检测到放热反应,该类数据的可靠与否应需要考虑该测试样品是否为新制备的样品。如果样品从其他地方寄来并存放在实验室一段时间后再做ARC 测试,很有可能该样品的部分反应物已经在运输和储存时消耗掉。特别是在夏天进行运输时,货物温度可能高达50~60℃,一些储存仓库温度也可能高达40~50℃,而高温会大大加速反应的进程。如果ARC 检测的放热反应起始温度低于100℃,那该反应会在较长时间的运输和储存过程中消耗一部分反应物。例如图5(a)所示的三个不同活化能的反应[17],在ARC测试上的起始放热都为71℃左右,而活化能为80kJ/mol的反应在40℃温度下一个月的转化率高达80%[图5(b)]。如果该样品在运输和存储过程中没有采取任何制冷措施,其在ARC 上测量的反应热量将大大低于该有的热量(如图5所示只有剩下的20%)。当然,活化能较大的反应其损失的程度更小,而室外温度低(如冬天)也能大大减少该反应物在运输储存过程中的消耗,但为了防止类似于图5中活化能为80kJ/mol 样品的情况发生,一般遇到ARC 测试出样品在较低温度(如小于100℃)有放热反应,如果该样品不是ARC 测试前新制备的样品,建议考虑以新制备的样品重复一次ARC 测试,二者取最危险结果为更可靠结果(如果反应为自加速反应,存放一段时间的样品可能更危险)。

图5 使用ARC测试起始温度为71℃的放热反应在40℃温度下一个月的转化率

2 仪器自身问题

常见的问题中另一部分是由于ARC 仪器自身问题所引起的,这类问题基本上很难避免,要了解这类问题的存在,在使用数据时应注意其局限性。

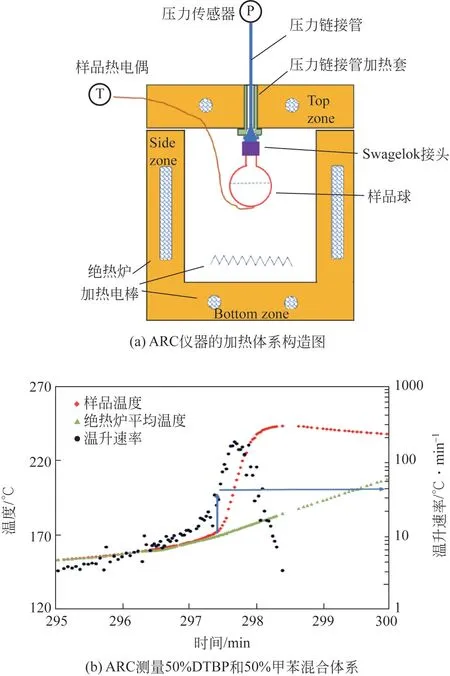

2.1 绝热炉最大温升速率限制

ARC 测量时,当仪器在检测到样品反应放热之后,仪器将切换为绝热追踪操作模式,该绝热追踪操作要求仪器绝热炉的温度一直保持跟样品温度一致。当样品温升速率较小时,绝热炉一般能满足该要求。但由于绝热炉内的加热电棒的最大功率有限,而绝热炉为达到温度均一的目的而常采用较厚的金属炉体,绝热炉的最大温升速率常常达不到一些温升速率大的样品的要求。如图6(a)所示,假设加热电棒的最大功率为1.5kW,而绝热炉的金属炉体重量为12kg 时,如果根据不锈钢的比热容0.5J/(g·℃)计算,该绝热炉的最大温升速率只有15℃/min,而很多测试样品的最大温升速率远远高于该数值。如图6(b),当用ARC 测量50%DTBP 和50%甲苯混合体系时[18],样品的最大温升速率为175.1℃/min,远远大于绝热炉的最大温升速率。可以看出,当样品温升速率达到绝热炉最大温升速率(该ARC仪器为13℃/min)之后,测试样品的温度跟绝热炉的平均温度开始出现较大偏差,二者的最大温差高达60℃,所以绝热假设在样品温升速率高于绝热炉最大温升速率时已经不再适用。当然不同ARC 仪器的绝热炉最大温升速率略有不同,但在测试温升速率大的样品时都可能出现该问题。

图6 ARC加热电棒的最大功率对绝热炉最大温升速率的限制

2.2 压力链接接头的热损失问题

绝热炉最大温升速率限制导致的非绝热操作条件一般只会对一些温升速率大的样品测试产生影响,而且由于样品池和绝热炉是空气对流传热,其传热效率较差,所以产生的测试结果误差较小。但是样品池上的压力链接接头则是通过金属的导热传热,其传热效率远远大于空气对流传热。而且该接头总质量较大,如图7,1/4英寸(1英寸=2.54cm)不锈钢Swagelok 接头部件总质量约为22g,相当于样品池的质量(哈氏合金约21g)。由于假设所有接头部件升温时的全部热量都来自绝热炉顶部加热,在ARC测试结果的Phi矫正时,只有样品池的质量被考虑在Phi计算式中。但在现实操作中,绝热炉顶部加热部件跟该接头也只是通过螺纹接触的金属导热传热来加热接头部件,其传热效率跟样品池与链接接头的传热效率相当,这直接导致在绝热追踪操作时链接接头的部分质量温升热量是来自于样品池[17,19]。由于不确定由绝热炉顶部加热和样品池加热的比率,样品池的这部分热损失很难记入到Phi矫正计算中,其直接结果是ARC测试的总热量比理论值偏低。例如,20% DTBP和80%甲苯混合样品分解反应的理论值为-315.9J/g[20],DSC 测量的平均热量为(-307.7±16.1)J/g(2.6%误差),而ARC测量在完全绝热条件下(样品的最大温升速率不超过10℃/min,小于绝热炉最大温升速率)的平均热量只有(-260±21)J/g,比理论值低17.7%。对于温升速率大的样品而导致出现非绝热操作条件时,该误差还要增大。例如,50% DTBP和50%甲苯混合样品测试时,理论值为-790J/g,DSC 测量的热量为-710.7J/g(10%误差),而ARC 测试的热量只有-560J/g,较理论值小29.1%[18]。基于经验,同一个样品,使用ARC 测量的热量一般比DSC 测量的热量小20%左右,其主要原因是ARC 样品池对压力链接接头的热损失。

图7 ARC样品池及压力链接接头部件

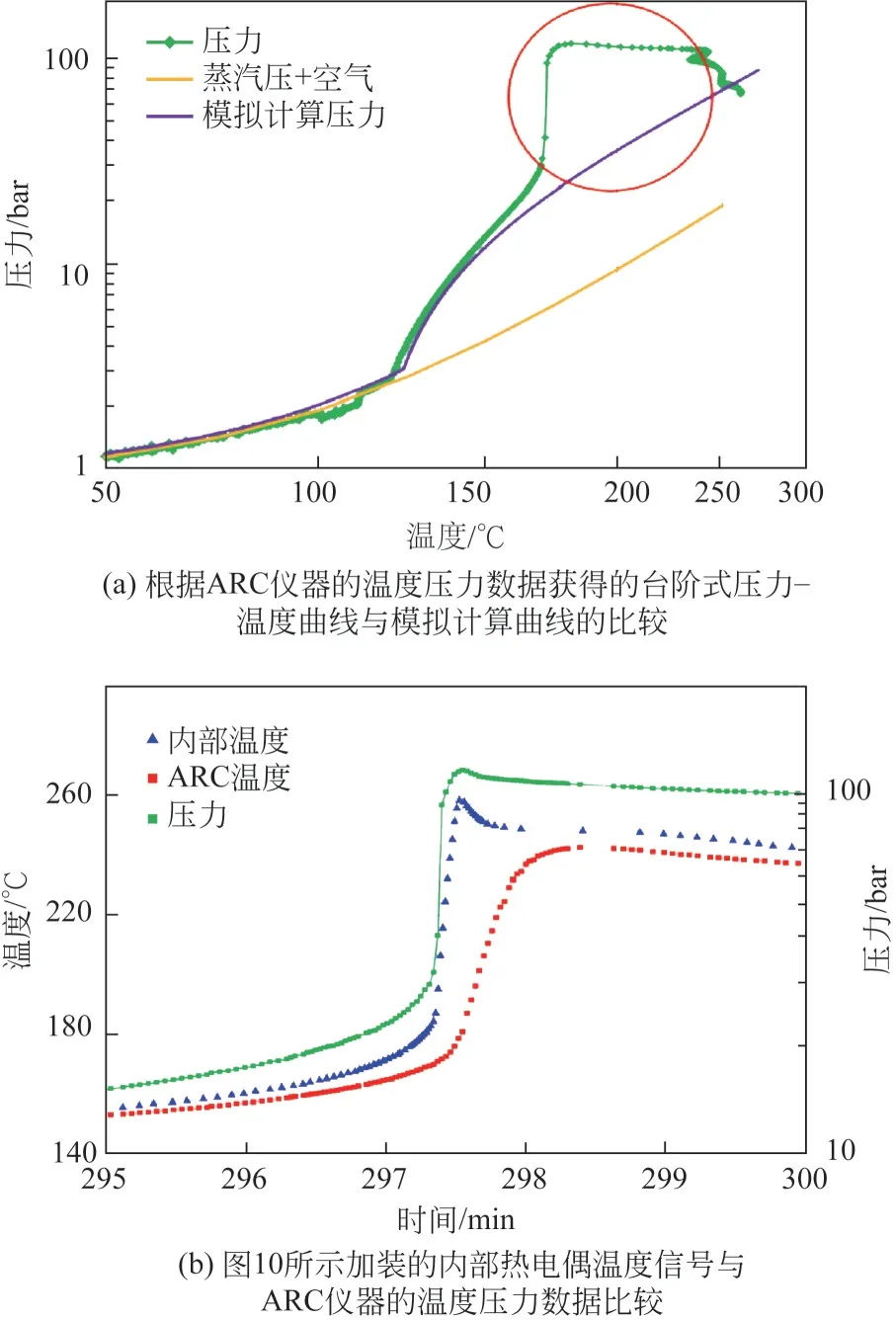

2.3 压力链接管道中的蒸气冷凝问题

ARC 仪器测试时,链接样品池的压力链接管道和压力传感器一般处在绝热炉外部,这决定了其温度可能远远低于测试样品的温度。如图8 所示,当绝热炉内部温度恒定在250℃时,压力链接管道的温度接近于室温,同样压力传感器温度也接近于室温。当测试液体样品或固体样品在高温下溶化时,由于气液平衡,样品池内部气体空间的化学品分压将接近于高温(如图8 中绝热炉的250℃)下的饱和蒸气压。由于样品池、压力链接管道和压力传感器的内部空间直接相连,压力链接管道和压力传感器内的化学品分压也将尽可能接近高温下的饱和蒸气压,而压力链接管道和压力传感器内的真实温度(如图8 中管道部件的25~29℃)远远低于管道蒸气压对应的露点温度,从而导致化学品在压力链接管道和压力传感器内冷凝[17]。该冷凝效果会一直进行,直到液体将全部内部空间填充满或测试样品中的该化学品消耗完全。

图8 当ARC绝热炉恒温在250℃时外部压力链接管道温度接近室温温度示意图

该压力链接管道的蒸气冷凝效应对于总进样量较少(如液体样品进样量小于1g)或者样品中轻组分含量较低(如低沸点溶剂质量分数<20%)的样品ARC 测试结果影响极大。如果液体样品进样量较小时,液体样品由于该效应,在升温的过程中将从样品池跑到压力链接管道和压力传感器内,留在样品池内参与反应的样品比例可能很低,使得出现不安全的ARC 测试结果(起始温度偏高,总能量偏低)。另外,如果样品中含有少量低沸点溶剂时,在该效应的作用下易挥发,将使其从测试样品中分离出来并在管道和传感器内冷凝,则样品池中的样品成分将发生变化,从而会导致样品反应测试结果偏差。如图9所示,同一个磺化反应样品(树脂+浓硫酸+质量分数5%二氯甲烷),当使用1/16英寸压力链接管和1/8英寸压力链接管做同一个实验,其结果出现较大差别。1/16英寸压力链接管测试时由于链接管内部空间较少(压力链接管道之外的其他管道和压力传感器内都用硅油填充满),二氯甲烷的冷凝效应较少,因此测试时二氯甲烷基本在样品池内,测试压力基本跟二氯甲烷蒸气压接近,直到约160℃出现磺化反应;而1/8 英寸压力链接管测试时,由于内部体积较大,在60℃左右二氯甲烷全部从样品池中分离出来,导致60℃到220℃压力变化很小(浓硫酸蒸气压),而磺化反应样品由于没有二氯甲烷对树脂的膨胀作用,其反应直到约220℃才发生,其起始温度比实际温度高了60℃,如果该数据(220℃起始温度)被用来作反应安全风险评估,必将造成错误的不安全风险评估结论。

图9 含质量分数5%二氯甲烷(沸点40℃)的样品用1/8英寸压力链接管和1/16英寸压力链接管测试结果(1bar=105Pa)

2.4 温升速率较大时ARC 样品温度测量准确性问题

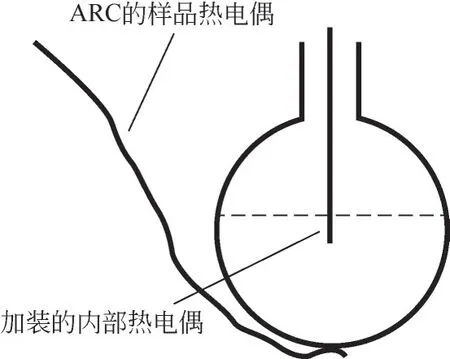

在利用ARC 仪器来定量测量样品的放热反应时,主要通过对温度的测量和追踪来实现,所以准确地测量温度对于其测量结果的准确性很重要。如图10所示,由于高温下较严重的腐蚀问题和不同样品间的杂质污染问题,ARC仪器的温度测量传感器——样品热电偶一般位于样品池外部,直接装在样品池内部的较少,所以样品热电偶一般都是采用一个金属夹(如图7中的底部金属夹)将其夹在样品池外壁。由于热电偶跟样品池外部属于接触传热,其传热阻力相对较大,在需要快速传热时,该接触点由于传热阻力大而在两边产生一定温差,其会导致样品温度测量的准确性降低。当样品的温升速率较低时,该温差不明显,而在温升速率较大时(如大于100℃/min),该温差将变的明显,并且时常会导致一些不正常的ARC测试现象,如图11(a)所示的台阶式压力-温度曲线(红圈)[18]。

图10 ARC仪器的样品热电偶

图11 温升速率较大时ARC样品温度测量误差导致台阶式压力-温度曲线的出现

图11 为4.03g 50%DTBP 和50%甲苯混合样品在21.114g 哈氏合金样品球中测试的结果,ARC 仪器实际测量的压力跟温度曲线如图11 (a)绿线所示,在171℃左右出现了台阶式压力上升然后保持不变的现象,可理解为该反应的产热和产气过程分离。而根据动力学模拟计算,产气跟产热是相关联的,曲线应该如图11(a)紫线所示。为了研究该问题,如图10 所示在样品池内加装一个内部热电偶来获得额外的温度信号,将其跟ARC 仪器测量的温度压力数据相比较[图11(b)]可以看出,内部温度升高和压力增加是同步的,都在297.4min左右出现快速增大,说明在该时间反应瞬时完成,但ARC 的样品测试温度出现较大的滞后,在压力升到最高点时(反应完成时),内部温度也达到最高点(255.1℃),而ARC 样品温度只有171.5℃,所以传热阻力导致的温差高达83.6℃。由于温度差的存在,在反应实际完成后(无压力增加),ARC样品热电偶温度还是会继续升高,仪器也认为放热反应还在进行,故而出现了如图11(a)所示的台阶式压力-温度曲线。

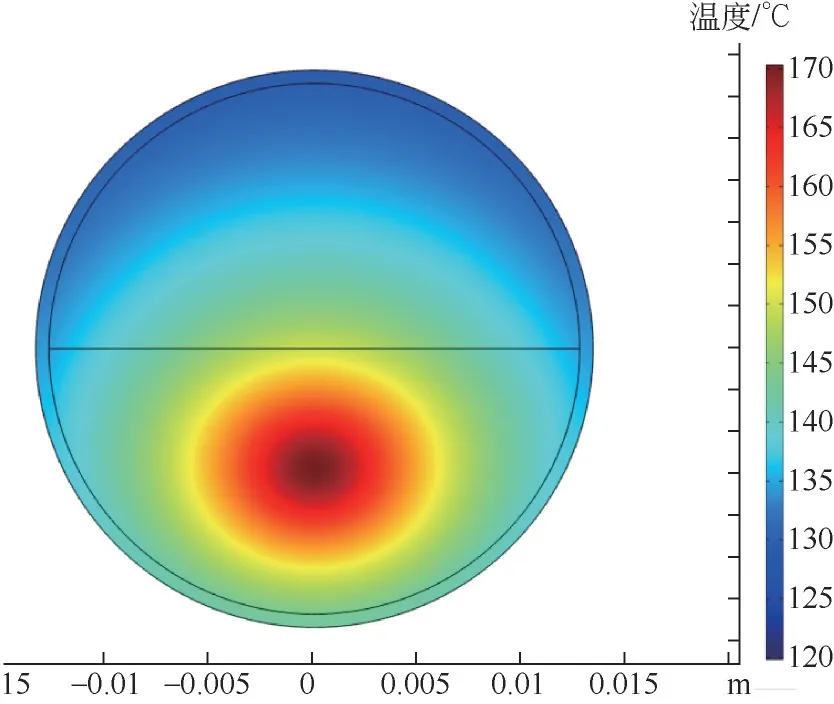

如果测试样品为固体样品时,固体内部的传热阻力会进一步增加该温度差,甚至会出现测试样品内部温度不均一的热点问题。图12 为固体或黏稠液体测试时温升速率较大的ARC 样品内温度分布图,可以看出由于内部传热阻力,可能在样品内部产生额外的高达50℃的温差[21]。因此ARC仪器测试时,对于温升速率超过100℃/min 的样品在数据使用时需要考虑这些因素。

图12 温升速率较大的固体或黏稠液体测试时ARC样品内温度分布图[21]

3 结语

ARC 在反应安全风险评估应用中的常见问题中有一部分是由于测试方法或测试人员引起的,在熟悉样品特性和ARC 仪器特点之后,更好地设计实验过程后基本可以避免这类问题的发生。ARC测试进样量过少时易引起放热反应的总热量明显偏低,对于一般非高能的测试样品,在无液压满负荷的情况下,推荐的ARC进样量为4g左右,这样Phi值一般在2.0左右,如此可确保ARC测试数据的可靠性。测试样品可能与样品池在高温下反应故而出现不兼容的问题,建议测试前参考本文的图4。低温反应的样品(ARC 起始温度低于100℃)应尽量保证使用新制备的样品做测试。

ARC 在反应安全风险评估应用中的常见问题中另一部分是由于ARC 仪器自身问题所引起的,这类问题基本上很难避免,需要了解这类问题的存在,在使用数据时应注意其局限性。ARC 的绝热炉最大温升速率一般在15℃/min左右,这决定了一些温升速率大的样品在测试时绝热炉温度跟不上样品温度,从而不在绝热。另外,与ARC 样品池相联的压力链接接头由于无直接加热,部分样品池的热量将被吸收而出现热量损失,因此出现同一个样品使用ARC 测量的热量一般比DSC 测量的热量小20%左右。同时,处于绝热炉外部的压力链接管道温度一般接近室温,将导致测试样品的蒸气冷凝效应,这对总进样量较少(如液体样品进样量小于1g)或者样品中轻组分含量较低(如低沸点溶剂质量分数<20%)的样品的ARC 测试结果影响极大。最后,ARC 样品温度是由置于样品池外部的热电偶测量,因其接触点的传热阻力较大,在样品温升速率较大时,该传热阻力将会导致存在一定温差,从而使得ARC样品温度测量出现准确性的问题。

本文就ARC 在反应安全风险评估应用中的常见问题作系统性分析,旨在提醒各科研学者这些常见问题,但是针对以上问题的最佳解决方案,仍需科研学者们进一步研究。