功能固体材料智能合成研究进展

陈森,殷鹏远,杨证禄,莫一鸣,崔希利,锁显,邢华斌

(1 浙江大学化学工程与生物工程学院,浙江 杭州 310027;2 浙江大学杭州国际科创中心,浙江 杭州311215)

材料是现代工业的基础,材料的创新发展是科技、工业、经济发展的重要推动力,其关键之一在于先进仪器和研发范式的突破。功能材料如多孔材料、功能高分子、功能金属材料等,以其种类的多样性以及卓越的功能特性,广泛应用于能源、化学材料、医学、信息等多个重要领域。功能材料本身具有高度的化学复杂性,其组成成分可能的排列组合为天文数字。传统以“实验-试错”为主的材料研发范式,合成表征周期长、迭代筛选速度慢等问题日益凸显,远不能满足各领域对新材料迅猛剧增的应用需求。高度融合高通量筛选、自动化、人工智能等技术的材料智能合成方式,相较传统费时费力、周期长、依赖实验人员操作的合成流程具有巨大的发展潜力与竞争优势,是发展的必然趋势。

近年来,有机小分子的智能合成取得了显著进展,国际医药巨擘与知名高校如Thermo Fisher、陶氏化学、礼来、麻省理工学院、加州大学伯克利分校(UCB)等大力发展化学分子高通量自动化智能合成技术。以智能制备平台、实验机器人、人工智能算法为代表的智能合成新范式显著提升分子合成与筛选效率,降低人力资源成本,加速化学新结构的发现。例如,2018年,辉瑞公司通过将流动化学技术和液相色谱-质谱联用相结合,1天内可筛选超1500 多个纳摩尔量级的Suzuki-Miyaura 偶联反应。2020年,麻省理工学院将微流控、自动控制、机械设计、智能程序等技术相结合,搭建了首套多功能纳摩尔量级化学反应筛选和动力学分析装置,将传统需要数小时的电化学反应缩短至数分钟,加速医药小分子研发过程反应条件的优化筛选[1]。有机小分子由于分子量小、可溶性较好,便于与流动化学、微反应器等结合,实现快速自动化合成。功能固体材料作为应用最为广泛的材料类别之一,其智能合成的发展研究意义重大。相比之下,功能固体材料合成流程复杂,后处理及表征操作繁杂,流动式合成难度高,决定其智能合成具有更大的实现难度。自动化、高通量与数字化是智能合成的关键要点。本文综述了以多孔材料、固体纳米粒子、功能高分子等为代表的功能固体材料在智能合成、数据驱动的人工智能算法方面相关的进展,讨论了几种代表性高通量合成的特点,自动化流程的装置实现方案与人工智能算法的应用场景与作用,并指出其未来发展方向及面临的挑战(图1)。

1 多孔材料智能合成进展

常见的多孔材料有沸石类材料、金属有机框架材料(metal-organic framework,MOFs)、多孔有机聚合物材料(porous organic polymers,POPs)等。这些材料具有较高的结构可设计性、丰富的多孔性、高比表面积、功能多样性,在吸附分离、催化反应、药物传递等领域有着广泛的应用,相较传统合成方式,具有自动化操作、高通量合成、数据驱动等特点的多孔材料智能合成方式显著提升了其开发与筛选的速度。

1.1 沸石类材料智能合成

沸石是一种结晶硅铝酸盐,稳定性高,价格低廉,广泛应用于催化、吸附分离等多个化工流程。沸石合成的方式,从早期的单釜合成逐步发展到平行组合合成,提高了合成通量;随着自动化技术的快速发展,合成流程的自动化水平逐步提高,人工操作显著减少;大数据与人工智能技术的引入进一步助力于材料合成、优化筛选路径、机理阐明等环节。

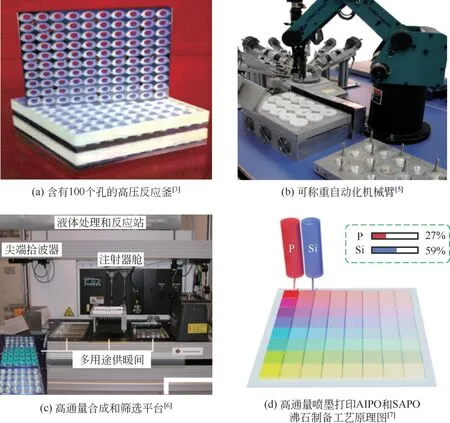

自动化操作水平的提高是沸石材料智能合成发展的不断体现。水热合成法是沸石类材料最早、应用最广泛的合成方法[2],早期合成采用单釜合成,单次合成反应条件单一。因此,开发多通道、平行组合合成的方法,提高筛选通量,可批量调节反应参数,快速筛选优选配方。Akporiaye等[3]在1998年为探索铝硅酸盐凝胶的组成,研制了具有100个圆柱形孔反应空间、能够耐温200℃的高压反应釜,通过将含有氧化铝、二氧化硅和氧化钠的三种溶液进行平行组合反应,快速优化了此类沸石分子筛稳定合成的条件[图2(a)]。Van de Water 等[4]在2003 年使用含有4×6矩阵块的3mL特氟龙内衬的高压反应釜,采用平行组合合成的方法,优选出合成ZSM-5 中加入Ge 和Al 的工艺。平行组合合成的方法,可批量调节多个反应参数,进行同步反应,快速进行样本空间内的正交实验,提升合成通量。但平行组合合成并不能加快反应速度,参数调节范围有限,同时没有实现流程与操作的自动化,实验人员操作繁杂,方法有待进一步改进。

图2 高通量自动化合成装置图

沸石类材料的自动化合成主要体现在机械自动化以及装置的模块化集成,用自动化合成与表征逐步取代传统的试错合成和劳动密集型的表征步骤,目前合成流程的多个步骤已实现高水平自动化。Moliner 等[5]在2004 年自主研发了一套机器人系统,通过集成可称重机械臂、可加热搅拌站以及配备注射泵的液体加样站,完成沸石凝胶反应原料准备与反应容器转移的自动化,在较短时间内优化了β沸石的制备条件。Janssen 等[6]在2007 年开发了一个高通量合成平台[图2(b)],该平台包括4×6 的固体样品放置板、固体称重机器人、配备移液枪的机械臂等自动进样、测量、表征装置,整个工作流程通过一套完整的软件工具进行实验设计、设备控制、数据存储、数据检索和分析[图2(c)]。这套装置可以用于沸石材料的自动化离子交换以及催化性能筛选,减少了人工处理沸石材料的工作量,提高了操作准确性与实验可重复性,实现了高通量自动化的沸石分子筛筛选。

Chen等[7]近期提出了一种将喷墨印刷和干凝胶转化相结合的自动化合成策略,用于高通量合成AlPO和SAPO沸石。精确控制的硅、铝、磷油墨被自动打印到四个特别设计的多壁反应器中,每个反应器包含8×8个孔位,在2h内打印出256种不同配方的前体,随后通过干凝胶转化的方法将前体转化为分子筛产品,使用该方法合成制备了4种铝磷酸盐分子筛[图2(d)]。

沸石类材料的自动化合成,将传统材料的合成方式提升至新高度,降低了实验人员操作对材料合成的影响,提高合成复现率,同时降低危险反应的事故风险。但由于合成过程中涉及固体样品操作流程较多,目前仍存在全流程自动化实现难度大、相关模组适配集成难、部分复杂操作机械臂实现难等问题。

1.2 金属有机框架材料智能合成

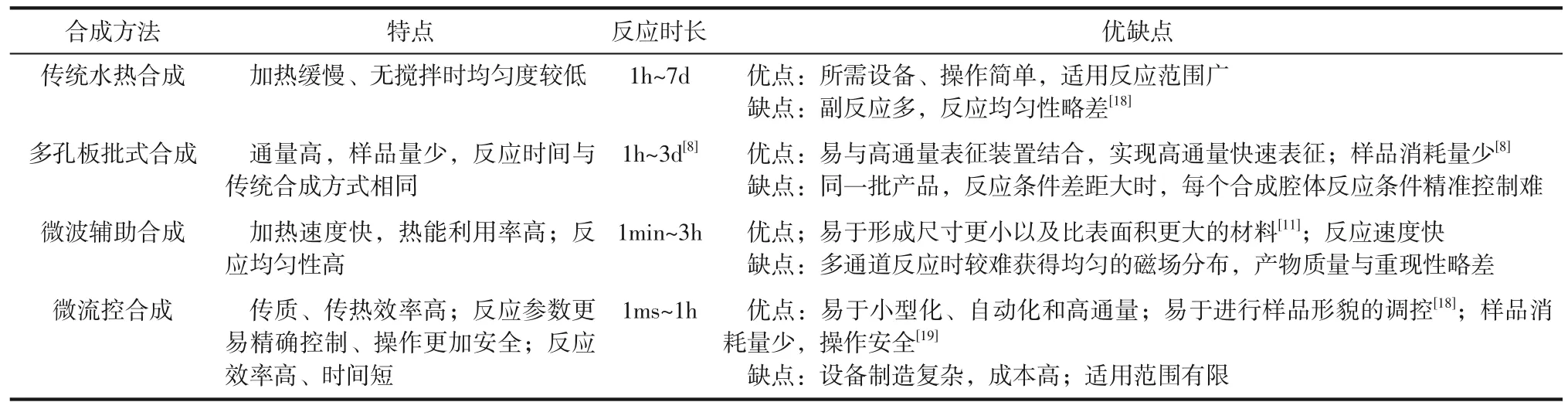

金属有机框架材料(MOFs)一般是由无机节点和有机连接剂通过配位键相连的多孔材料,具有高的孔隙率、比表面积、吸附性能,使其在气体存储、催化活性、磁性材料、光学应用等方面具有潜在用途,在过去20 年具有非常高的科研关注度。MOFs 的合成方式,从传统的单一水热合成发展为多孔板批式合成、微波辅助的高通量合成、微流控合成法等高效合成方法,大幅提高了MOFs材料合成与筛选的速度,提高了反应通量。相关合成方法对比见表1。

表1 智能合成方法对比表

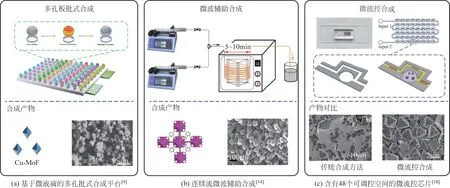

多孔板批式合成可批量合成与研究大量样本,大幅提升合成通量。Banerjee 等[8]开发了一套包含96个0.3mL孔的孔板,实现温度、反应时间、反应配比等多反应参数的批量调控,反应时间48~100h;使用可适配多孔板、自动化采集数据的高通量FTIR、PXRD对产物进行高通量表征,单样品数据采集时间仅为3~6min,最终从9600 个反应中得到了25 种不同的沸石咪唑酯骨架结构(zeolitic imidazolate frameworks,ZIFs)材料。Fan 等[9]开发了基于微液滴的多孔批式合成平台[图3(a)],集成了溶液混合超声模块与微液滴阵列,通过该平台成功制备三种MOFs 材料,并筛选出最佳的抗菌MOFs。后续Fan等[10]将高通量拉曼性能筛选系统集成到该多孔批式合成平台上进行原位表征,通过此自动化合成和高通量筛选的平台,研究并优化了Cu-MOF上负载贵金属纳米颗粒的合成条件。

图3 高效合成方法及合成装置图

多孔板批式合成的方法可实现微量样品的批量制备,且易于与机器人合成平台、高通量表征装置联用,实现高通量合成与表征。但多孔板批式合成主要带来通量上的提升,并未缩短样品的反应时间,且穷举式的合成方式筛选速度慢,与人工智能技术相结合进一步优化筛选路径是未来的发展方向。

批式合成可提升合成通量但不能缩短反应时间,合成强化方法如微波场、超声场、微尺度效应等可以加速反应进程,实现高效反应,其中微波与微流控技术使用最为广泛。微波加热主要通过离子传导与偶极极化机制,提供微波能量并快速加热,加速反应进程,提高反应速率,为智能合成从通量到时间上的提升提供了途径,目前已用于MOFs、COFs(covalent organic frameworks)、碳材料、氧化物等各种材料的合成。微波合成的多孔材料相比传统水热合成方法往往具有更小的尺寸以及更大的比表面积[11]。

Wu 等[12]分别采用水热法和微波辅助合成的方法合成了Mg-MOF-74和Ni-MOF-74,其中微波辅助合成将反应时间从1天降至100min。微波合成的Ni-MOF-74 与Mg-MOF-74 材料在77K 氮气吸附等温线测定的比表面积(BET比表面积)相比常规水热合成分别从882m2/g 与1174m2/g 提升至1252m2/g和1416m2/g。微波合成可与机器人平台结合,完成合成条件筛选。Moosavi 等[13]使用机器人合成平台与微波辅助合成连续快速地研究HKUST-1 的合成条件配比。机器人针对9种不同的参数变量,一天进行约30 个反应,并结合机器学习的方法,进行高通量筛选。他们最终通过120次合成筛选出迄今为止报道的最大比表面积的HKUST-1。此外,微波合成可与连续流或管式反应器结合,实现材料放大合成。THE KY Vo等[14]搭建了一套微波与管式反应器联合的反应系统,实现了UiO-66(Zr)材料的连续大量合成[图3(b)]。Taddei等[15]搭建了一套配置微波反应器与小型连续流反应装置,用来合成一系列有代表性的典型MOFs。高效液相色谱泵推动进样,微波反应器完成反应混合物混合与快速反应,实现合成的有效放大,发挥出微波辅助合成与连续流样品处理的各自优点,有望推广到工业合成中[16]。功能固体材料较低的可溶性也使得连续化放大过程中需要防止出现样品堵塞、淤积等情况,增大了流动式合成的难度。微波辅助合成MOFs具有加快化学反应、提高反应产率、提升结晶度、改进孔隙率等优势[11],但对于缓慢结晶或非极性溶剂参与的反应加速效果不明显。微波合成单模合成重现性高,但仍存在多通道合成质量不均一的问题,仍需进一步研究。

微流控技术是指使用微通道在数十到数百微米的微尺度上操控微量流体的技术。当微流控应用于合成中,随着流体尺度的缩小,产生与宏观流体不同的微尺度现象,进而加速或调控反应。微流控技术促进了化学、物理、生物、医学等领域中的流体细微控制与高通量合成[17]。微流控技术可以实现微量流体的精准快速调控,用以筛选反应条件,同时对于合成材料形貌的调节更为精准、可控[18]。Wu等[18]使用微流控合成技术研究了NaCl 和十二烷基硫酸钠(SDS)对HKUST-1 晶体生长的影响,使用的微流控芯片有48 个可调空间[图3(c)],通过调控SDS 的添加量来控制HKUST-1 晶体的形态,调控效果优于传统合成方法。Wu 等[19]使用微流控合成技术,快速且大规模地制备了一系列尺寸可调的分层MOF 纳米片微胶囊,并在MOF 纳米结构中负载Fe3O4和Au 功能性纳米粒子,并研究其催化性能。这项工作为合成MOF 纳米片及对应结构负载功能性纳米粒子提供高通量的方案。微流控合成方法为MOFs材料的微量流体合成以及高通量的连续流合成提供了思路,可显著提高反应溶液的传热与传质。但MOFs材料微流控的合成方法相较小分子合成更具难度,仍存在以下问题:①不适用于易堵塞管道的流体;②当分散相与连续相流量比超过临界值时,不能产生稳定的液滴;③受不同流体的表面张力、界面稳定性影响较大;④能合成的MOFs材料有限等。微流控合成方法的广泛运用及工业化推广仍存在许多问题等待进一步解决。

1.3 多孔有机聚合物智能合成

多孔有机聚合物兼具高比表面积、低质量密度、易于功能化与高稳定性等优势在吸附分离存储、非均相催化、检测传感等领域有着巨大的应用潜力[20]。近年来,以自动合成平台与数据计算相结合的智能合成方式快速发展。2019 年,Bai 等[21]围绕共轭有机聚合物这一具有制氢潜力的光催化剂,通过将微波强化聚合物合成、机器人实验与高通量计算相结合,在多达6354 种的广阔样本合成空间进行导向型探索,微波强化快速合成了超过170种共轭有机聚合物,单次反应时间缩短至1h,最终筛选出光催化性能优异的新型聚合物材料。值得注意的是,特制的高通量样品测试板(48 样品位)可高度适配多种光学类高通量表征手段,所有合成的聚合物通过高通量粉末X射线衍射(PXRD),傅里叶变换红外光谱(FTIR)、荧光光谱(PL)以及高通量光反应系统表征材料的结构性质与光催化活性,采用红外光学量热装置高通量表征材料的气体吸附性能,减少样品转移次数,简化表征流程,加快材料筛选速度[图4(a)]。

超分子合成是组装复杂分子的强大策略,组分组装方式多样化,合成空间巨大。Greenaway 等[22]通过机器人实验与计算相结合的方式探索研究新式的有机分子笼结构。该工作采用理论计算组装分子的拓扑学结构及它们结合的相互作用能,先验地排除掉笼结构不稳定或不易产生孔隙的材料组合,有效缩减探索空间至78 种前体组合,使用机器人自动化地完成合成操作,最终成功合成33 种有机分子笼,并发现一种新的有机笼拓扑结构[图4(b)]。针对目标性能聚合物的筛选或新结构发现,采用智能合成系统有利于提高探索合成空间的速度,引入高通量计算指导和优化探索路径,缩减探索次数。

2 数据驱动的功能材料智能设计与合成

以“大数据+AI”为标志的数据驱动的创新成为功能材料合成新范式,数据驱动是材料智能合成发展的重要特征与新生动力。借助人工智能技术与数据科学分析方法,从海量数据间挖掘出功能材料“组成-性能-合成工艺”的复杂隐含关系,实现材料性能预测筛选和合成优化,是数据驱动的功能材料智能合成主要应用方向。目前通过机器学习、深度学习等手段在材料的性能预测上有了系列进展,然而数据量的缺乏成为一大限制。人工智能与机器人的结合在功能材料的设计合成上有一定的进展,但尚未广泛投入实际运用。

2.1 功能材料的性能预测

功能材料组成、结构与性能之间的关系复杂、难以探究,但又至关重要,随着材料数据与日俱增,简单的回归方程已很难描述材料结构与性能之间的构效关系。近年来,机器学习、深度学习等技术已广泛应用于繁杂数据中材料组成、结构与性能之间关系的探究。在多孔材料吸附性能预测方面,2019 年,Zhang 等[23]采用深度神经网络,以吸附条件与结构特征为输入数据,训练了多孔炭的二氧化碳(CO2)吸附容量预测模型,具有良好效果,但输入数据的加工丢失了原始信息。2020 年,Wang等[24]以多孔炭的77K氮气吸附等温线作为输入,训练了预测气体分离性能的卷积神经网络,在CO2和氮气(N2)吸附容量与分离选择性的预测上有良好表现,吸附等温线的直接输入保留了材料结构的原始信息。

晶体材料的性能预测通常需要构建晶体结构特征。2018 年,Xie 等[25]开发了晶体图卷积神经网络框架,以晶体的原子连接直接作为输入来学习材料特性,既实现了端到端的性能预测,同时又提供化学见解。受限于数据库的大小、准确性和真实性的不足,精确预测真实吸附特性一直发展困难。2022年,Hu等[26]通过结合废弃的实验数据和计算数据,开发了一种实现精确预测吸附量的机器学习模型构建策略,其中实验数据提供训练数据,计算数据提供结构描述符[图5(a)]。

图5 数据驱动的材料性质预测与辅助合成案例图

人工智能技术可以加速材料的发现,然而它无法解决材料发现中数据缺乏的问题,而与自动化装置的结合将促进人工智能在高度复杂的材料空间中自主获取数据,为高效且高质量的材料合成提供更多机会。

2.2 功能材料的辅助合成

合成是材料发现与应用的第一步,然而仅通过实验经验或理论计算很难直接预测合成的最优条件,因此辅助合成是AI 在材料领域最有前途的发展方向之一。机器人技术的发展让人工智能拥有了设计并完成实验的能力,大大加速了功能材料的发现与合成工艺的优化。

2019 年,Corma 等[27]开发了一系列沸石辅助合成的机器学习工具,功能包括文献数据自动提取与分类、数据挖掘、性能预测、指导能量稳定沸石的合成。2020 年,Burger 等[28]通过构建移动机器人实验平台改进光催化剂,使用贝叶斯搜索算法进行自主实验和迭代搜索,最终找到高活性催化剂。自由漫游机器人实现了实验操作者的自动化,可应用于传统实验中。然而贝叶斯搜索算法属于盲目搜索,存在局限性,所有变量具有相同的初始重要性。2023 年,Zhao 等[29]构建了用于纳米晶体的合理设计、可控合成和逆合成的机器人科学家平台[图5(b)],用以合成金纳米晶体,将现有的理论知识与机器学习模型集成至平台,并融入到合成设计流程中。

现有人工智能辅助合成的研究在各个特定领域有了一定的突破,然而在合成辅助工作上,建立更准确的预测算法、构建详细技术知识体系并开发易于使用的软件工具包仍是挑战。此外,要实现更完整、适用性更强的机器人科学家,仍需深入研究。目前的发展方向包括:①提高合成机器人和人工智能算法的泛用性,使其能完成多材料多任务的新结构发现及合成工艺优化;②开发智能、可靠的自动化装置。

3 其他功能材料智能合成研究进展

除多孔材料外,功能高分子、氧化物、功能金属或合金的纳米粒子等其他功能材料也已广泛采用自动化、高通量、数字化的智能合成方式加速材料合成与筛选,且各方向的研究发展往往存在一定的可参考性与启发性。2022年,Zhu等[30]通过开发和集成移动机器人、化学工作站、智能操作系统、科学数据库,研制出自动化、数据驱动的全流程机器化学家,初步实现大数据与智能模型双驱动下的化学合成-表征-测试全流程开发。AI-Chemist(人工智能化学家)可实现文献自主查询、专家信息汲取、实验自主进行,调度2台移动机器人和15个自主开发的智能化学工作站,完成高通量合成、表征、测试的化学实验全流程;后台操作系统进行数据的自动采集、处理、分析与可视化,云端数据库实现数据实时调用和更新;计算大脑让智能模型融入底层的理论规律与复杂的化学实验演化,让机器科学家更加理解化学,最终从55 万种可能的金属配比中找出最优的高熵催化剂,将传统遍历搜索时间从1400年缩短为5周。Jiang等[31]设计制造了一种自主化学合成机器人,用于探索、发现和优化由实时光谱反馈、理论和机器学习算法驱动的纳米结构,这些算法控制反应条件并允许选择性地进行模板化反应。通过在线紫外-可见表征对种子介导的多步合成金纳米粒子(AuNPs)的开放式探索,仅通过在三个分层连接的化学空间中进行约1000 次实验就发现了五类纳米粒子。Epps等[32]研制的人工化学家采用了Abolhasani 实验室开发的自动Nanocrystal 工厂和NanoRobo 流动合成平台实现目标参数胶体QD(钙钛矿量子点)的自动合成与优化。该策略已经被证明可以实现每天500~1000 个量子点的合成实验,研究者在30h内,利用人工化学家在没有任何先验知识的情况下,获得了11 种精确定制的钙钛矿量子点(QD)合成组合物。此外,人工化学家具备15min或更短时间识别并产生任何颜色的最佳量子点且不断学习产生知识存档并用于后续的合成实验的能力。由上述案例可知,微量化、自动化、智能化逐步成为先进制造的标志,先进固体材料各细分领域自动化制备与表征装置的研发互相之间具备广泛的借鉴意义,共同推动固体材料研发模式的变革。

4 结语

目前,材料科学最大的挑战之一便是如何减少筛选出具有目标性能功能材料所需的时间,智能合成新范式在功能材料开发方面经过数十年的发展已在多孔材料、功能金属、功能高分子等材料的高通量合成取得显著成果。智能合成方式显著提高了功能材料合成、表征、筛选的速度,积累大量材料结构与性能数据,并为组合-结构-性能之间的构效关系分析与理论规律总结提供了有力支撑。功能材料智能合成不断发展的同时也面临着新的机遇与挑战,未来的发展方向主要集中在以下四方面。

(1)构建功能更全的机器人自动化操控系统。相较有机小分子,功能固体材料的合成与表征往往具备更为复杂的操作流程,目前现有的智能合成集成系统对于实现功能固体材料合成-表征全流程的自动化、高通量是困难的,开发功能更强、易于集成的自动化流程操作模组以及实现各流程模组间的畅通互联是未来集成型机器人合成平台的发展方向。在智能表征系统方面,更多复杂表征流程的高通量自动化实现以及方法的通用化是未来的发展趋势。

(2)固体自动化操作的微量化与高精准度。固体样品的操作是大多数功能固体材料合成过程中不可避免的流程,固样操作的微量化与精细化是先进制造的发展趋势,而复杂特种材料的智能合成则需要固体自动化操作具备更高的精确度与准确度。

(3)构建准确性更高、泛用性更广的人工智能算法。现有人工智能算法已在部分领域的性质预测与辅助合成方面有了长足发展,但预测准确性尚有继续提升的空间,且对于自身数据集较小领域需要泛用性更广的人工智能算法进行迁移学习,完成准确合理预测。

(4)集成数据驱动与机器人实验的无人操作式实验平台。最大化减少操作人员参与的自动化实验平台是未来的发展趋势,这需要完善的数据驱动算法替代实验化学家完成文献整理、实验方案设计、数据分析、规律总结等流程,同时机器人实验平台需要具备合成-样品处理-表征等的全流程的自动化处理能力。