LHK 水电站主轴密封压力异常原因浅析

张友飞,李应兵

(中国水利水电第十四工程局有限公司,云南 昆明 650041)

1 引言

LHK 水电站安装6 台额定功率为500 MW 的立轴混流式水轮发电机组,导水机构作为水电站中动能来源的核心部件,其安全运行至关重要。LHK水电站的导水机构主要由底环、活动导叶、顶盖、转轮、筒阀等组成,其中底环、顶盖、筒阀是分两瓣运至现场组装成整体,顶盖和筒阀组装好后套装成整体,通过筒阀接力器和筒阀手动锁定螺杆连成整体吊入机坑安装。由于顶盖是隔绝水流进入机坑的关键部件,其加工组装质量非常关键,接下来将就LHK 水电站首批机组充水调试过程中顶盖和主轴密封出现的问题作一些简单的分析总结,从而为后续机组及以后安装提供有用信息。

2 渗漏水分析

在首批机组中,5 号机首次开机调试过程中出现两个问题,一个是主轴密封供水管上压力升高和流量降低的问题;另一个是工作密封前后压力异常,于是在停机后进行检查。另外在接下来的3 号机组充水过程中,首先进行的是尾水段平压,平压后对整个水轮机机坑进行了检查,并无异常的渗漏情况,接着进行了技术供水系统、筒阀、调速器调试,完成后关闭筒阀、导叶做好保护措施后进行引水充水,在第一阶段充水(50 m 水头)后对机坑全面检查并无渗漏,后续在进行100 m 水头充水结束后检查机坑内发现在+X 方向的顶盖组合缝处渗水。

对于第一个问题初步怀疑异物在主轴密封供水管内堵塞,现场有针对性的对进入工作密封的8 根DN15 润滑冷却水管检查并无异物,重新打开主轴密封水源压力和流量均正常,于是排除了管内有异物堵塞。随即排查工作密封的润滑水孔堵塞引起原因,对于这一点需要拆开主轴密封进行检查。

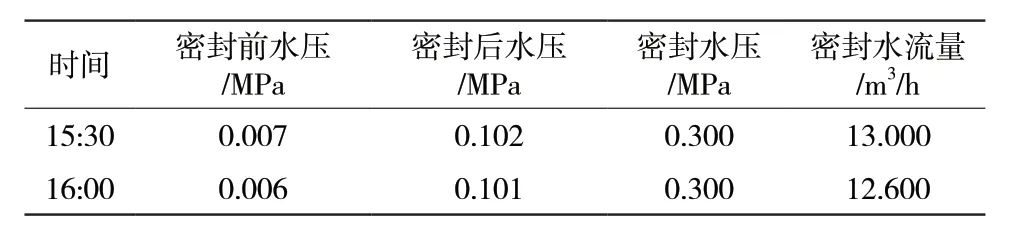

针对第二个问题首先分析工作密封前后压力表分别测量的位置,如图1 中,P1 为工作密封后水压力,P2 为工作密封前水压力。由于P1 与P2 所测为不同的两个系统压力,P1 为工作密封润滑水槽内水压力,P2 为尾水侧压力,P1 应大于P2,才可保证在开机过程中工作密封水封住P2 侧水,保证机组安全运行。但首次开机时出现P1 与P2 慢慢增大至基本P1 等于P2,如表1,且基本等于进水总管上的供水压力,同时流量慢慢减小到设计的最低流量8 m3/h 以下。由于开机前调试时未出现该异常情况,如表2,初步怀疑是由于在水机轴与顶盖2 mm 间隙处有异物阻塞引起。因此停机后做好保护措施着手拆开主轴密封检查,在拆前关闭了导叶和筒阀做好防误操作措施,把尾水段的水排空,保留了蜗壳内水未排。

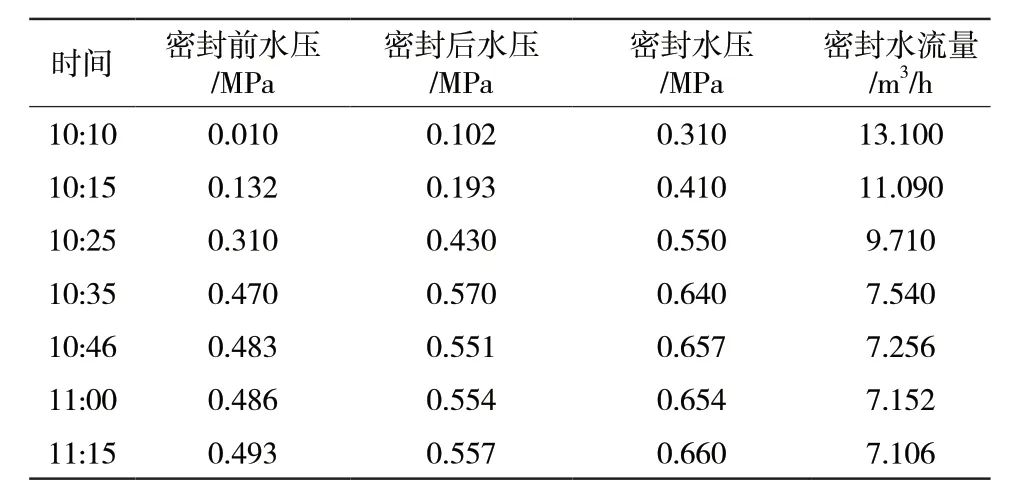

表1 5 号机开机过程中工作密封水压力流量(处理前)

表2 5 号机首次开机前工作密封水压力流量

图1 工作密封前后压力测点示意

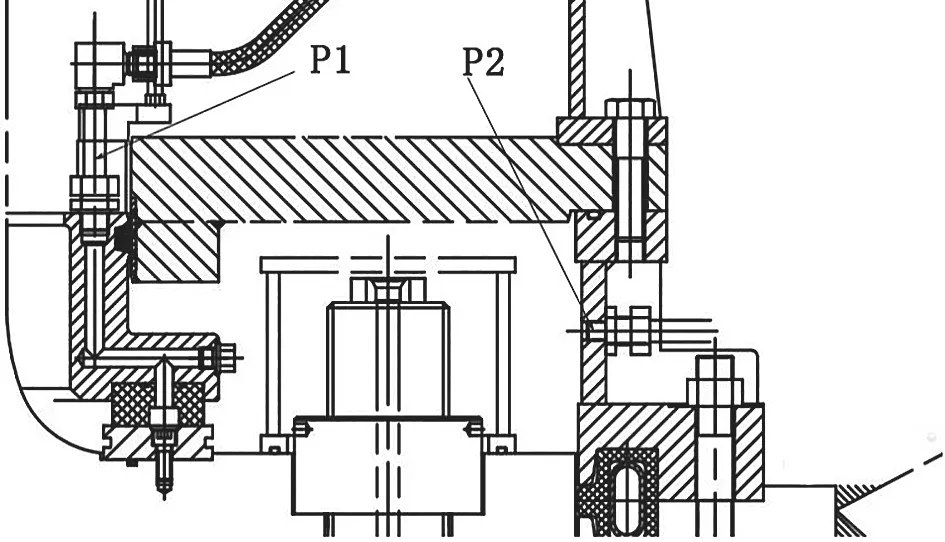

由于在调试阶段工期紧、工作任务重,且在顶盖内部空间有限,在这个阶段拆主轴密封的工作不便于单独解体拆,现场经研究后确定整体提起300 mm高左右检查。如图2 中分别在顶盖和密封箱上焊接吊耳用手拉葫芦提起检查。拆开后发现:①密封箱内有大量脱落的油漆皮,且在水轮机轴与顶盖之间2 mm 间隙内也有;②同时也发现检修密封围带有轻微磨损;③工作密封块润滑水供水孔均无堵塞;④在顶盖两条组合缝密封槽处均有约直径Φ8 的水流出,高度大约在100~200 mm 左右。

图2 主轴密封整体提起示意图

根据拆开来看脱落的油漆皮绝大部分来源于水轮机轴与转轮连接螺栓保护罩的顶部,从这些现象来看初步表明是由于油漆在水流冲击下脱落,在机组旋转作用下在水机轴与顶盖间形成堵塞,造成工作密封水向尾水方向流动通道不畅,在该间隙处堵住的油漆在旋转时又对空气围带造成磨损。采用去除密封箱内易于脱落的油漆并清扫干净,回装。开工作密封水检查密封水压力流量正常,且工作密封的浮动环动作正常,上浮量0.05 mm 满足设计要求。

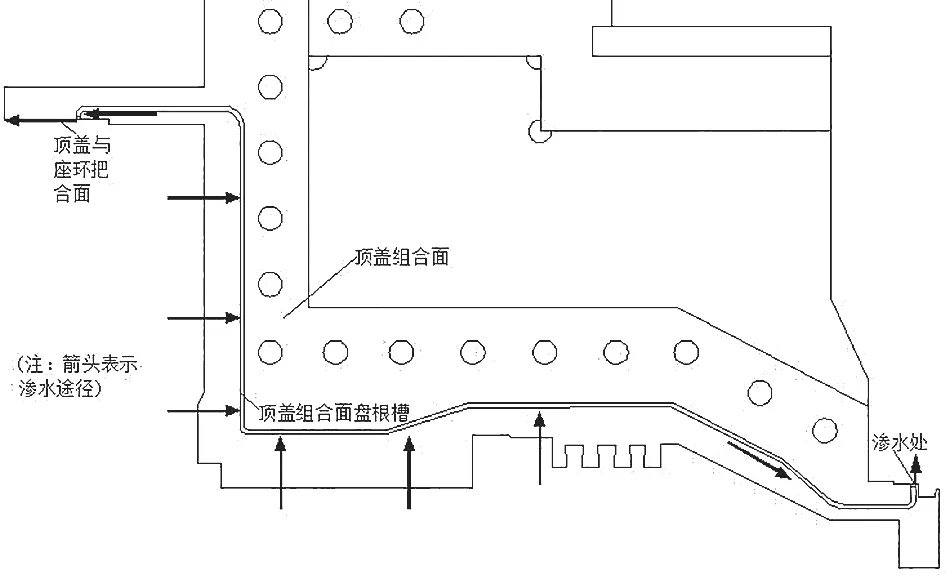

重新开机后又出现P1 和P2 慢慢增大,同时流量也降低。回顾第一次拆开时所发现的在密封槽处有水冒出,再结合顶盖组装时在顶盖的过水面处存在有局部间隙,由于间隙也满足设计要求未引起足够重视。从这些来看基本可以判断是由于在顶盖组合缝过水面存在有局部间隙,压力水通过间隙到顶盖组合缝密封槽内,再通过槽往槽两端跑,从而出现在顶盖组合缝两端有渗漏水冒出[1],如图3 中所示渗漏水途径。

图3 顶盖组合缝渗水途径示意图

3 问题处理

针对5 号机在顶盖组合缝密封槽冒水,水向内侧跑到密封箱与顶盖把合面的密封槽处,由于外侧有密封箱与顶盖把合面的橡胶条,水通向内侧去挤压空气围带。在开机过程中水压比未开机时的水压大,开机前主轴密封水能正常通过水机轴与顶盖间2 mm 间隙处,但开机后渗漏水去挤压空气围带,压力推动空气围带向轴使该2 mm 间隙减小,造成工作密封水向尾水方向流动不畅,慢慢空腔内就有压力。

对于引起这一系列问题的原因的处理,同样需要如前所述整体拆开主轴密封。具体的处理方案是把顶盖组合缝安装密封箱和围带的位置用径向磨具打磨出5 mm 以上的坡口,特别注意该平面上顶盖组合缝密封槽往内径方向处,在打磨好的坡口内用金属修补剂填充,并填充密封槽剩余空间,待干燥后打磨平整清扫干净回装。回装后从充水开机情况来看,效果比较明显,主轴密封前后压力都正常了,说明处理方案科学。3 号机的渗水位置在顶盖与座环的把合面处,渗漏的位置就是在顶盖组合密封与顶盖与座环把合密封位置,原因有很多种可能,由于设计使用的密封条不能把密封槽填满,存在两条密封错位的情况,这样在水压变大后压缩量不够会形成漏水。另外一个也可能在安装过程中对顶盖组合缝密封条的修配刚好与槽底相平,在充水后因为水温低和水压力作用下使组合缝的密封条收缩导致端头低于密封槽,同时顶盖与座环把合面的密封条压缩量又低于这部分收缩量,从而引发了渗水。对此直接在顶盖组合缝渗水的一边斜着钻了一个Φ8 mm的孔,往里用0.5 MPa 的压力注入环氧封住渗水的接头位置,待凝固后充水检查无渗漏。

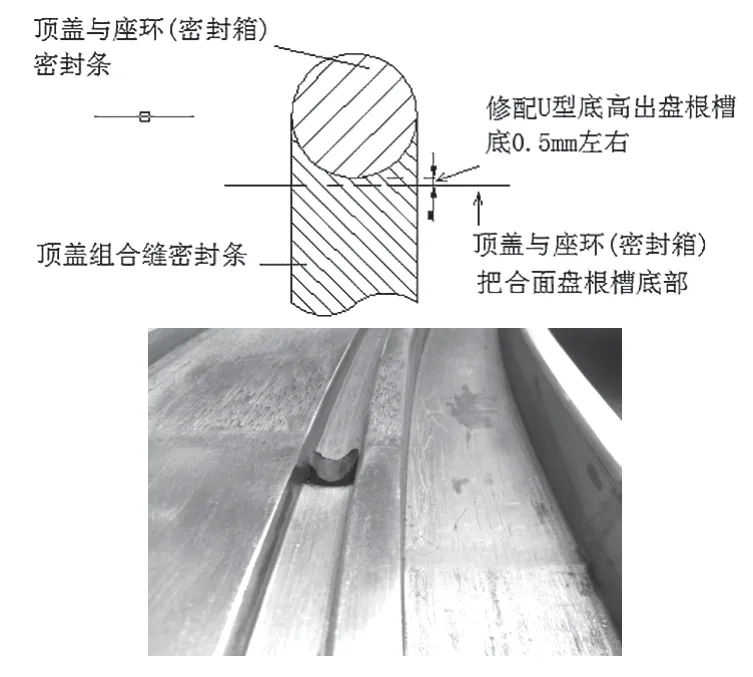

综上,引发问题的直接原因由于顶盖组合缝有局部间隙,因此后续机组顶盖组合缝建议涂抹平面密封胶,同时在配割顶盖组合缝与座环把合面和密封箱把合面处的密封条T 型接触位置建议配割成“U”型,U 型底稍高出密封槽底部0.50 mm 左右可有效阻止漏水,如图4。这样在组合缝涂抹平面密封胶,结合T 型接头处密封修配成U 型,既可以防止水从局部间隙渗到密封槽内挤压围带,也可防止水从外侧渗到机坑内。

图4 密封条T 型接头处修配示意图

由于在T 型接头处的修配目前没有明确的要求规定,以前工作中的经验大多还是修配平整,修配成U 型接触的尚少,在LHK 最后1 台机的顶盖组合密封两端修配就是按照这种方式修配,从最后充水调试的效果来看,比较理想未出现渗水情况,为以后同种型式接头处的密封条配割积累经验提供借鉴。