电动舵机执行机构设计及动态性能分析

李建星,杨建军,向华安

(1.河南科技大学机电工程学院,河南 洛阳 471003;2.洛阳安怀达智能科技有限公司,河南 洛阳 471000)

随着航天、制导技术的发展,舵机作为实现弹体姿态俯仰、偏转、翻滚等关键元部件成为该领域研究热点.电动舵机相对于液压,气动舵机具有结构简单、易于加工、方便维护等优点,被广泛应用于炮弹、导弹、火箭弹等.由于舵机工作环境复杂,因此对舵机的执行机构响应速度、传动精度等有着严格要求.

导弹发射后能否正常飞行,折叠翼有着至关重要的作用.由于折叠翼展开时间短,造成展开到位要求精度高,到位后冲击力大等问题,国内外学者对比做了大量研究工作[1][2].聂文超等人利用LS-DYNA 软件对折叠翼展开机构进行有限元分析,得到展开时间、展开角度等[3].He 等[4]在热环境下进行有限元、非线性气动弹性分析.魏晓童[5]为了使折叠翼测试更精准,对折叠翼展开特性测试试验仪进行研制.Xu 等[6]根据气动模型,在ADAMS 二次开发的基础上构建了气动弹性飞行仿真平台,验证了翼型厚度对折叠过程的影响.Azhar 等使用四平面理论,使用通过热处理改变了SMA 线材执行器的驱动特性,构建一个折叠翼机构.Marcos 等[7]通过非定常涡格法来预测气动模型,并基于联合仿真方案考虑其与结构模型的相互作用.

舵机的减速系统的精确性,直接影响舵翼的偏转精度,而国内外也进行了大量分析研究.马景等人针对鱼雷舵机减速系统在多应力作用下进行了可靠性分析[8];余波等[9]对飞行器舵机的传动机构进行了设计与性能分析.张桢英[10]对电动舵机控制系统进行了仿真分析,针对电动舵机的动作不到位、频响缓慢、超调等问题进行了优化.姚翔[11]对不同结构形式的舵机进行了非线性因数分析.

本文针对某型号电动舵机的执行元件进行了结构设计,运用ABAQUS 软件对关键零部件强度校核,对传动结构进行加速度冲击力模拟、模态分析和谐响应分析,利用ADAMS 对执行元件进行仿真分析,仿真结果满足使用要求.

1 舵机执行机构设计

1.1 折叠翼结构设计及展开原理

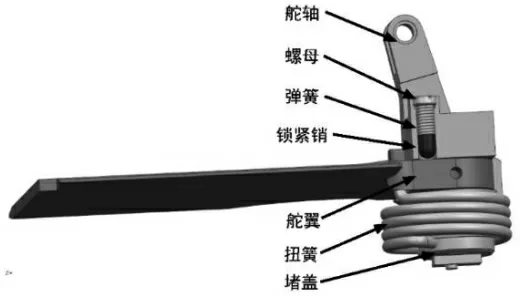

折叠式结构具有紧凑、体积小、响应快的特点,所以采用扭簧式舵机结构形式.折叠翼机构如图1 所示,在展开前,折叠翼处于折叠状态.展开后,舵翼在扭簧的作用之下绕转轴旋转,到达预设位置后,锁紧销在弹簧带动下,迅速插入孔中完成锁紧,使舵翼不再进行回弹.

图1 折叠翼结构Fig.1 Structure of folding wing

折叠翼在展开过程中要受到离心力、空气阻力和摩擦力的影响,由于这些在展开过程中相对于扭簧产生的力相对较小,因此在分析中不予考虑,仅考虑扭簧的作用力.

舵翼材料选择2A12,弹簧选择为GBT1 973.3-2 005,YI4.5×25×9×8.5,两端磨平.仅考虑扭簧作用时,舵翼展开转动方程为

舵面展开的初始条件

可以求得

式(2)(3)中:舵翼对转轴的转动惯量J 是3.6×105 kg·mm2,扭转弹簧刚度k 为3.67 N/mm,θ 是舵翼展开的角度,t 是展开时间,扭转弹簧初始扭转角是110°.

1.2 传动结构设计

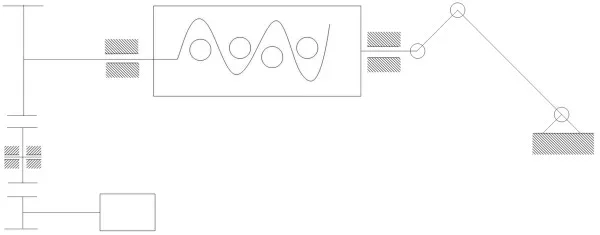

舵机传动系统由齿轮、滚珠丝杠、连杆摇臂机构等组成.电机的动力经齿轮、滚珠丝杠和连杆摇臂输出.传动机构如图2 所示.

图2 传动结构示意Fig.2 Schematic diagram of transmission structure

由电机输出轴驱动固连在电机轴伸上的齿轮1 转动,主动轮驱动从动轮并带动丝杠作定轴转动,丝杠传动的同时滚珠螺母沿丝杠轴线做往复直线运动, 滚珠螺母通过连杆驱动摇臂并带动舵面作回转运动.按照设计要求:

a.单通道舵机额定输出力矩:6 N·m;

b.单通道最大输出力矩≥8 N·m;

c.最大转速(额定负载):≥300(°)/s.

根据系统最低机械特征,对电机及减速机构进行设计:电机选择额定负载力矩:0.035 N·m;额定转速≥16 000 r/min.

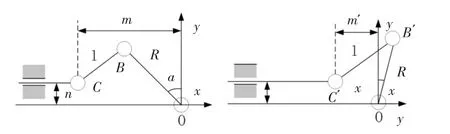

电机驱动滚珠丝杠进行运动,在输出端由曲柄滑块结构带动舵轴进行偏转,对类曲柄滑块结构进行设计,如图3 所示.

图3 曲柄滑块机构运动模型Fig.3 Motion model of crank slider mechanism

在类曲柄滑块结构中,C 点只有前进后台往复运动,B 点旋转运动,旋转半径为R,假设旋转初始角为α,则B 点坐标为(Rsin(α),Rcos(α)),C 点坐标为(m,n);运动到C'时,丝杠位移量为∆m,B 点的角度变化为∆α,这个时候则B'点坐标为(Rsin(α+∆α),Rcos(α+α)),C'点坐标为(m,n).

在这里将所有构建看成刚性体,由于刚性体在运动过程中物体不会发生改变,所以

根据运动关系可知

由此可知∆m 的关系表达式为

则,舵机传动比为

式(7)中:ia是齿轮传动比ρs为滚珠丝杠副导程.

根据舵机结构形式及结构布局,根据式(7)选择合适的减速比,即摇臂为26 mm,曲柄滑块偏置30 mm,连杆长为16 mm,传动角120°.舵轴输出力矩不小于6 N·mm,最大超过8 N·mm,舵轴角速度不小于300(°)/s,根据传动比,综合考虑滚珠丝杠副选择MIC0801 内循环方式.

2 执行元件ADAMS 仿真分析

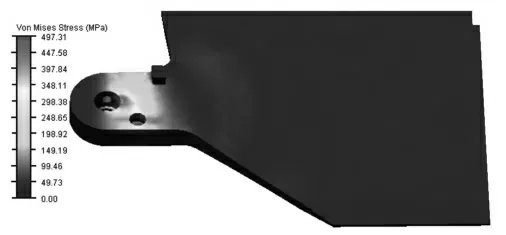

通过UG 建立机构的三维模型,导入到Adams 中,舵轴与舵翼添加转动副、接触力,锁紧销与舵翼之间添加接触力,锁紧销与通孔螺塞之间添加弹簧,舵轴与舵翼之间添加扭簧.由于舵翼是机构的薄软环节,需要对其进行柔性体分析,在ABAQUS 软件中生成柔性体mnf 文件,用柔性体代替刚性体建立约束以及相对应的运动关系,然后对柔性构件进行应力应变分析.

2.1 碰撞冲击模型

舵机在展开过程中,舵翼到位后产生的冲击力会对舵机机构产生影响,因此需要添加接触力,对冲击载荷进行分析.Adams 通过CONTACT 来定义冲击模型,而计算接触力有补偿法和冲击函数法.冲击函数法通过Impact 函数计算量接触物体之间的力,接触力由两个部分组成:一部分是由于两个物体间相互切入而产生的法向力;另一部分是由与两物体相对运动而产生的接触面摩擦力,能够更好地模拟物体之间的接触力.冲击函数法公式如下

式(8)-(11)中:Fn 为法向接触力;R1、R2为接触点曲率半径;E1、E2为接触物体材料的弹性模量;v1、v2为接触物体材料泊松比;K1为等效接触刚度;e 与材料属性有关,金属材料取1.5;δ 为接触点法向穿刺深度,取0.01 mm;C 为阻尼系数,通常取等效接触刚度的0.1%~1.0%,这里取刚度值的0.1%.

2.2 翼张机构展开仿真分析

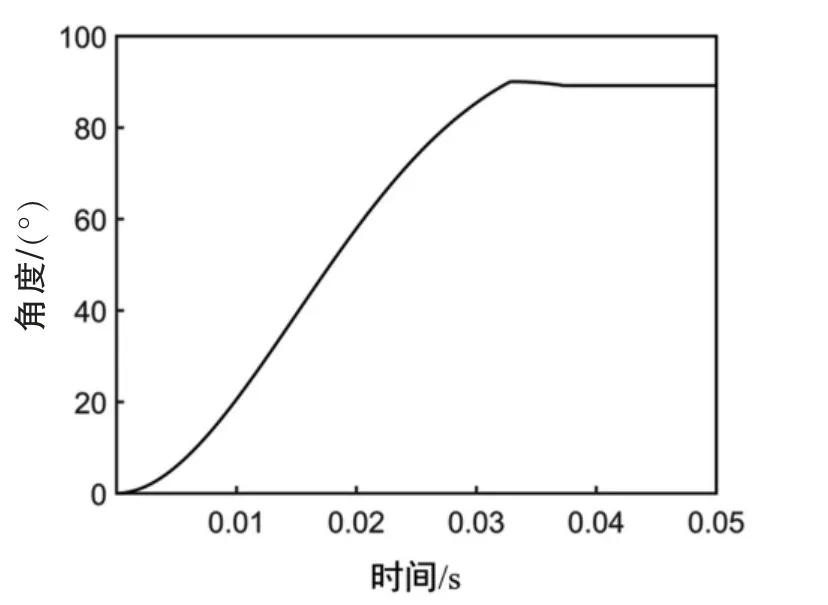

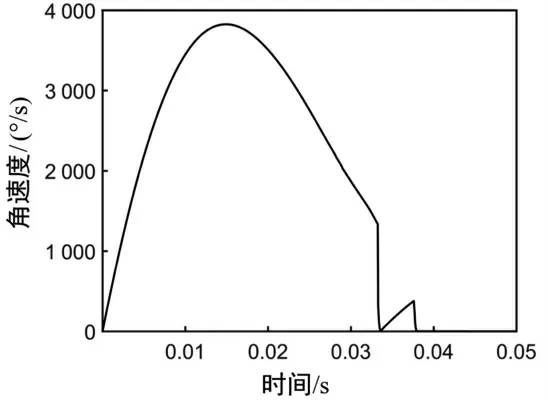

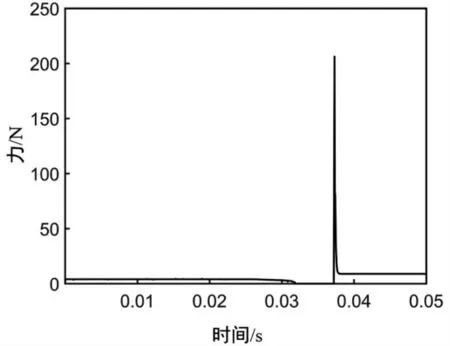

按要求展开时间不大于50 ms,将仿真时间设置为50 ms,取步长为0.000 1 进行仿真.可以得到舵翼的展开时间、展开角速度、展开到位后的最大冲击载荷等参数.

从仿真结果可以看出,如图4、5 所示,折叠翼张开时间为33.5 ms,小于设计要求的50 ms.展开角度由图4 所示,展开角度为89.2°,满足其设计要求;如图5 所示,展开到位瞬间角速度为1 450(°)/s,舵翼在扭簧驱动下速度增加,之后在重力作用下,速度开始减小,直至与锁紧销碰撞,速度急剧减小.销子在展开过程中起到缓冲作用.舵翼间冲击力如图6 所示,大小为216 N.

图4 舵翼转动角度Fig.4 Rudder wing rotation angle

图5 舵翼角加速度Fig.5 Angular acceleration of rudder

图6 舵翼冲击力Fig.6 Rudder wing impact force

应力较大部位如图7 所示,最大应力出现在转轴和舵翼接触位置,最大应力497.31 MPa.舵片使用材料TC11,许用应力为825 MPa,所以碰撞时不会发生破坏.在碰撞过程中,锁紧销迅速插进舵翼,并且舵翼没有发生回弹过程,说明锁紧结构可靠.

图7 舵翼应力云图Fig.7 Stress nephogram of rudder wing

2.3 减速机构ADAMS 仿真分析

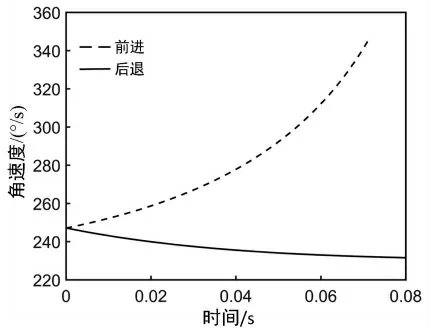

由前面设计的减速机构,在此基础上施加载荷及约束,在ADAMS 进行仿真分析.小圆柱齿轮、过渡圆柱齿轮以及大齿轮之间添加旋转副;大圆柱齿轮与丝杠之间添加固定副;连杆与螺母之间添加旋转副;摇臂与舵轴之间添加旋转副;间隙齿轮与舵轴固定连接;齿轮之间添加接触力.电动舵机在额定转速情况下转速为16 000 r/min,首先在螺母上添加106(°)/s 的转速.其中小齿轮额定转速为16 000 r/min,丝杠转速为6 400 r/min,螺母转速为106.7 mm/s,仿真结果由图8 可知,舵轴的额定转速最大343 mm/s,满舵轴转速大于300 mm/s.

图8 舵轴转速Fig.8 Rudder Shaft Speed

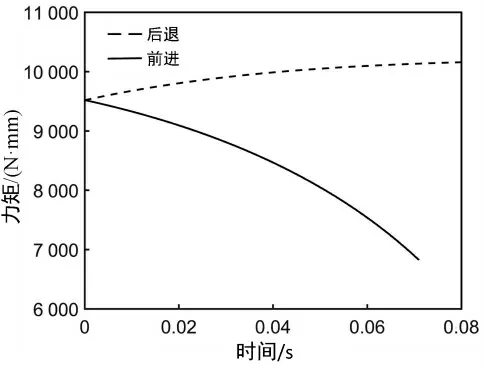

在直线旋转部分,舵轴在额定载荷下,舵轴所受扭矩为

式(12)中:M1为输出力矩,电机额定转矩为M2为35 N·mm,转递效率为0.7.

如图9 可知,舵轴最小输出力矩为6 822 N·mm,最大输出力矩为10 156 N·mm,满足技术要求单通道额定输出力矩6 000 N·mm,最大输出力矩8 000 N·mm.

图9 舵轴输出力矩Fig.9 Output torque of rudder shaft

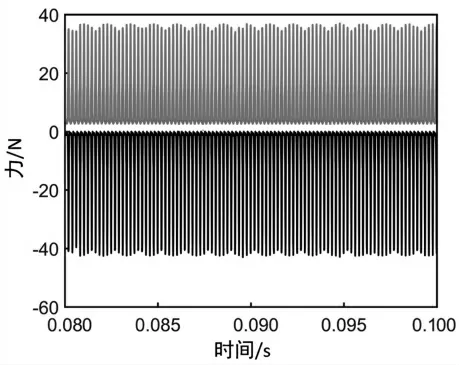

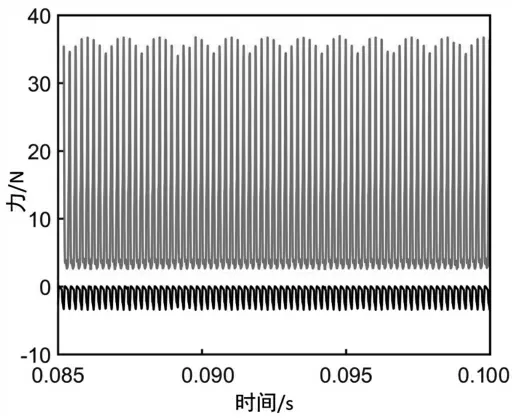

在ADAMS 软件中,在小圆柱齿轮添加STEP 函数(time,0,0D,0.02,96 000D),现对接触力进行求解,根据上述公式可以求出,第一对齿轮接触刚度为2.58×105N/mm,第二对齿轮接触刚度为3.07×105N/mm,阻尼为刚度的0.1%,嵌入深度为0.01 mm.齿轮啮合力如图10、11 所示.

图10 第一对齿轮啮合力Fig.10 Engagement force of the first pair of gears

图11 第二对齿轮啮合力Fig.11 Engagement force of the second pair of gears

在转速16 000 r/min 下,齿轮的啮合频率可由式(13)求得为4 800 Hz

式(13)中:f 为啮合频率,r 为转速,Z1为输入端齿轮齿数.

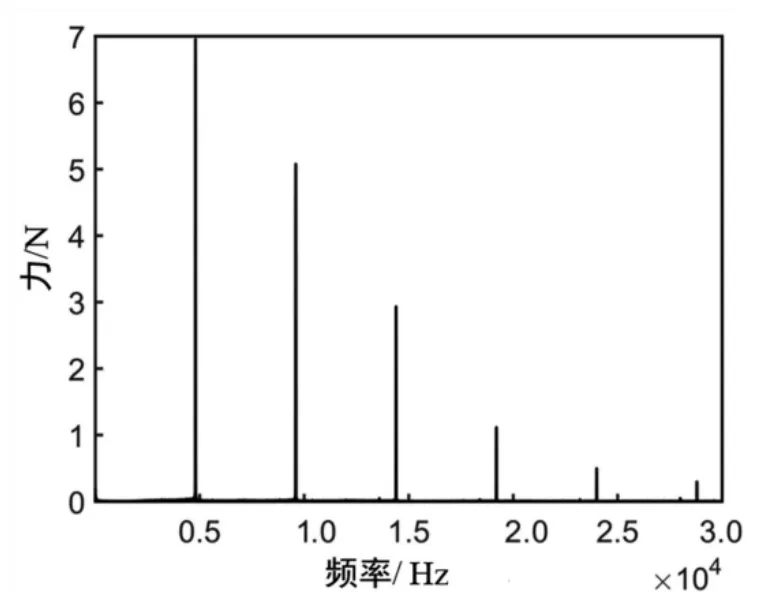

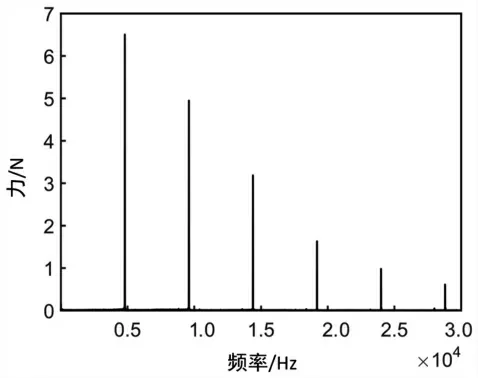

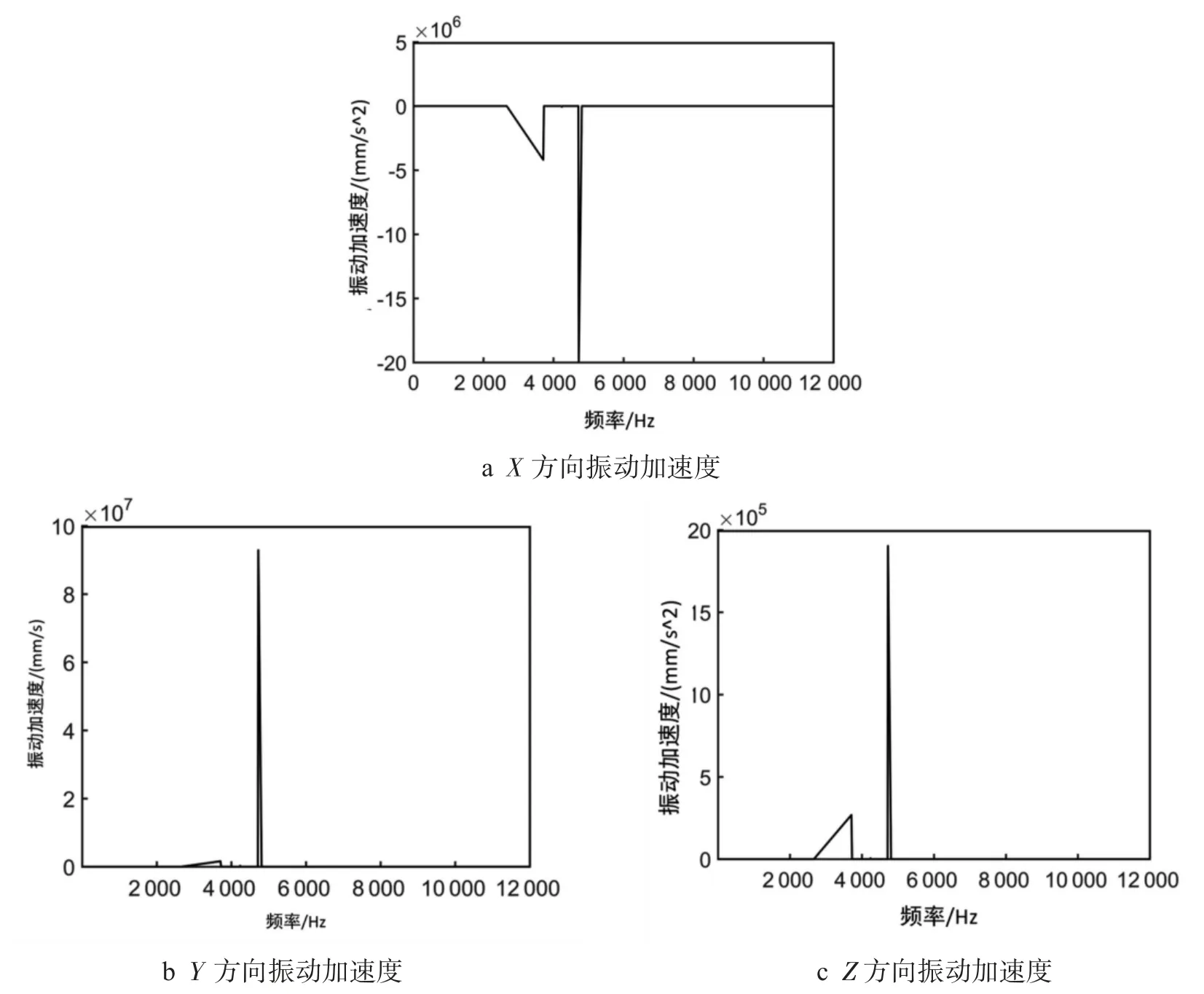

对第一对齿轮的啮合冲击力进行傅里叶变换如图12、13 可知, 齿轮啮合力主要存在于啮合频率及倍频处,且呈下降趋势,因为传动系统主要激励为齿轮传动,所以提取的啮合力为谐响应分析做后续准备.

图12 X 方向频域图Fig.12 Frequency domain diagram of X direction

图13 Y 方向频域图Fig.13 Frequency domain diagram of Y direction

3 传动系统动态性能分析

3.1 传动系统模态分析与谐响应分析

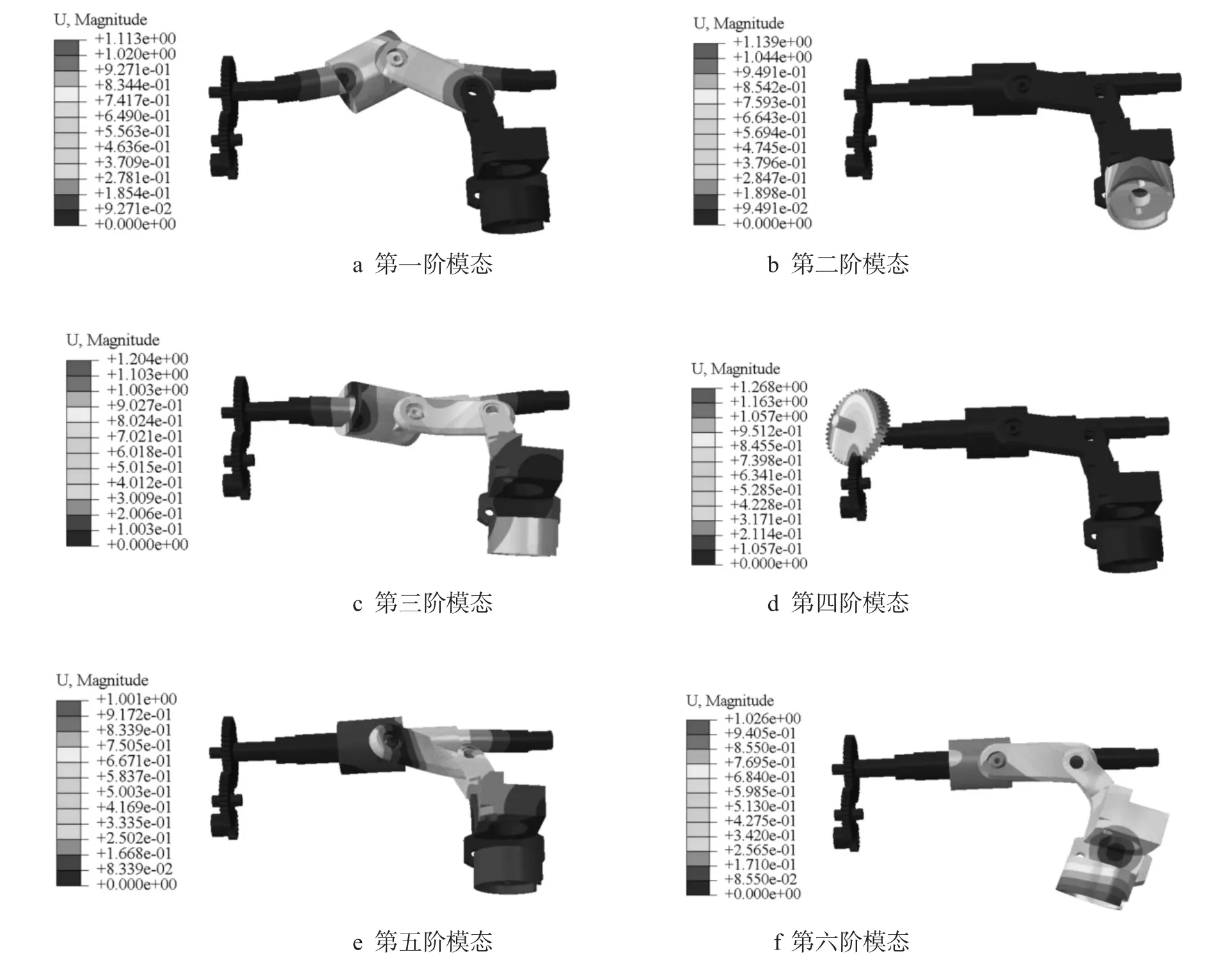

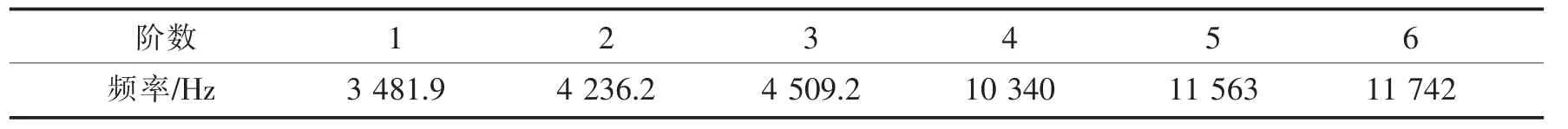

模态分析被广泛应用于机械振动特性中,将建好的模型导入到Abaqus 软件中,滚珠丝杠副结构复杂,尺寸小,进行网格划分时会出现较多的畸形网格,所以需要对滚珠丝杠副进行简化处理.将滚珠丝杠副滚珠和滚道去除,在结合面以combin14 弹簧单元进行代替,以四根弹簧进行连接;部件以实际运动关系进行连接,模态分析结构如图14 所示.

图14 传动机构前六阶振型Fig.14 The first six vibration modes of the transmission mechanism

第一阶为丝杠,连杆径向移动;第二阶为舵轴径向移动;第三阶为滚珠丝杠副、连杆、舵轴弯曲振动;第四阶为丝杠、齿轮弯曲振动;第五阶为连杆、舵轴径向移动;第六阶为滚珠丝杠副、连杆、舵轴弯曲振动,前六阶固有频率如表1 所示.

表1 前六阶固有频率Tab.1 The first six natural frequencies

对舵机结构进行谐响应分析,将之前得到齿轮啮合力频率设为激振力,前六阶固有频率最大为11 742,所以设置载荷频率为1~12 000 Hz 频率范围内,在模态变形最大处设置观测点,可以得出关键点在X、Y、Z 三方向的振动加速度图,如图15 所示.

图15 X、Y、Z 方向振动加速度Fig.15 Vibration acceleration in X, Y and Z directions

谐响应分析表明,其中舵机在Y 方向最为敏感,与齿轮啮合频率相同,且X、Z 与舵机第一阶固有频率接近,易产生共振.可以通过适当增加预紧或者提高结合部阻尼进行控制其动态性能.舵机在飞行过程中产生的激振信号多为500 Hz 以下的低频信号,通过仿真可以得出电动舵机的动态性能能够满足使用要求.

3.2 加速度模拟冲击

舵机在飞行过程中极易在极短的时间内受到大幅度的加速度冲击载荷, 会使舵机传动系统承受较大的瞬间冲击载荷,而产生的冲击载荷会通过壳体向其它零部件传递,对舵机传动系统造成变形失效,导致舵翼不能进行正确偏转,严重影响制导的可靠性,因此对传动系统进行冲击加速度模拟具有重要意义.

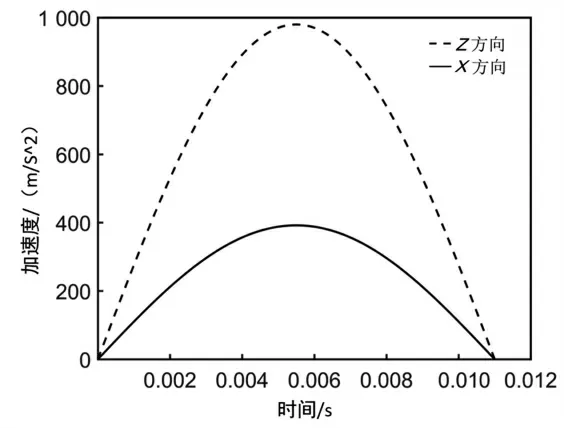

根据实验要求对传动机构进行冲击载荷的仿真模拟,在Z 方向受到100 g 的加速度冲击,在X 方向受到40 g 加速度冲击,脉冲持续时间为11 ms.

因此在Z 方向加速度响应为

在X 方向加速度响应为

加速度载荷谱如图16 所示.

图16 加速度响应图Fig.16 Acceleration response diagram

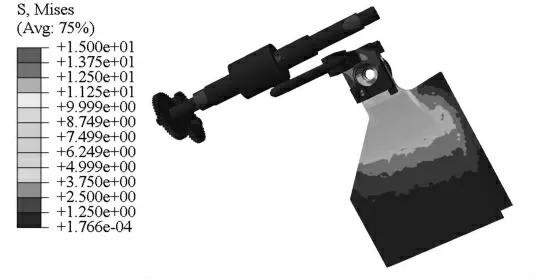

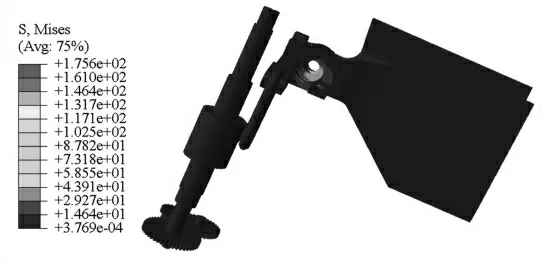

由图17、18 可知,在加速度冲击载荷下,执行机构最大应力为176 MPa,所以部件均小于材料屈服强度,结构可靠.

图17 40 g 峰值下应力Fig.17 Stress at 40 g peak

图18 100 g 峰值下应力Fig.18 Stress at 100 g peak

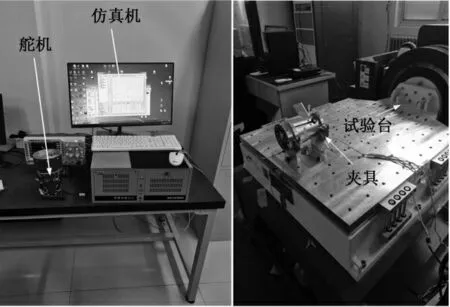

图19 试验设备Fig.19 Test equipment

4 实验与分析

为了进一步验证该舵机折叠翼机构设计的可靠性,需要对实物进行进一步的测试,舵机是四舵四通道,需要对每个通道的舵翼进行测试.试验前将舵机折叠机构,舵机壳体进行安装,其次与舵机与测试工装夹具安装完毕,舵翼通过卡箍将舵翼收缩进壳体内.实验时,舵翼展开时间采取抽检的方式开展,抽取产品进行测试.测试采用高速摄影相机采集,摄影速度为500 帧/s,实验人员打开卡箍,展开时间由光电编码器进行测量,通过测量舵翼的起始点到终止点的时间,即为舵翼的展开时间.实验所需设备如图29所示:舵机工装夹具、光电编码器、AD 采集卡、PC 仿真机、试验台等.

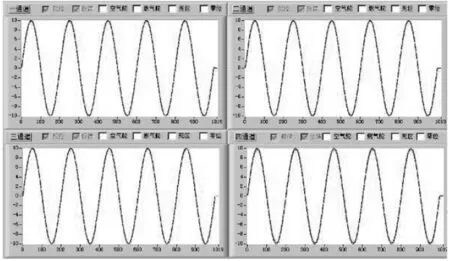

折叠翼展开时间由光电编码器和高速摄像头进行测量,由于舵机是四通道四舵面的形式,分别对四个通道舵机进行测试,通过实验可以看出,四个通道展开时间为35 ms、37 ms、35 ms,36 ms 均小于要求时间,仿真结果为33.5 ms,与实验结果存在一定误差,高出实验结果4.6%.因为实物存在弹簧阻尼、摩擦因数等非线性因数,仿真时存在误差,导致仿真结果较实验低.

将舵机安装在专用工装夹具上,舵机上电后,按规定条件进行发射冲击实验,实验后对舵机进行测试,测试曲线如图20 所示,四个通道舵机转动位移曲线正常,波形无畸变,无卡滞现象,禁锢件无松动现象,结构性能良好.

图20 测试结果Fig.20 Test results

5 小结

本文为了研究舵机执行机构展开性能与动态性能, 利用ADAMS 软件对舵机执行元件进行仿真分析,得到了舵机展开时间为33.5 ms、展开角度为89.2°、舵轴转动速度最小为220°/s、最小输出力矩为6 190 N·mm,满足设计要求.在此基础上使用ABAQUS 软件对执行机构进行加速度冲击模拟、模态分析、谐响应分析,分析结果表明执行机构能够承载冲击,机构激振频率远大于飞行中激振频率,动态性能良好.通过实验验证,结构满足设计要求,可为舵机设计提供参考.