中美花生捡拾技术研究现状与发展分析

许 涛,刘志侠,高连兴,沈永哲

(1.辽宁石油化工大学机械工程学院,辽宁 抚顺 113001;2.沈阳农业大学工程学院,沈阳 110161;3.吉林农业大学工程技术学院,长春 130118;4.辽宁省农业机械化发展中心,沈阳 110034)

花生是世界重要油料与经济作物,在全球油料市场中,花生产量仅次于大豆、菜籽、葵花籽和棉籽排在第5位。21 世纪以来,受消费增长的驱动,全球花生种植面积及产量稳步增长。据美国农业部(USDA)数据显示,2001-2021 年,全球花生种植面积约由2.325×107hm2增加到3.105 4×107hm2,增长33.6%;总产量由3.474×107t提高到5.063×107t,创历史新高,增长45.7%。数据表明,随着全球花生供需规模不断扩大,花生产量将持续增长[1]。

中国和美国均是世界重要花生生产和出口大国,其中,我国2021年种植面积约4.7×106hm2,约占世界18%而位居世界第2位;花生总产量超过1.7×107t,约占世界38%而高居世界首位;而花生及其制品出口量约5.0×105t,位于阿根廷、印度和美国之后的世界第4位。美国2021年花生种植面积仅为6.395×105hm2而位居世界第9位,但花生产量却为2.85×106t,占世界花生总产的6%,位居世界花生产量第4位;花生出口量为5.36×105t,位居世界第3 位[2]。综合分析发现,花生生产特别是收获机械化技术差异是中国和美国之间花生生产与出口差异显著的重要原因之一[3-7]。美国作为花生机械化收获最早、最成功的国家,从20 世纪50 年代开始,经过不断系统研究与实践,实现以大型机械为主的两段式收获方式,花生收获机械及其技术一直处于世界领先水平,对稳固其花生生产和出口强国地位起到重要作用。相对于美国而言,我国对于花生收获机械的研究起步较晚。经过多年来不懈努力和研究,2019 年我国花生综合机械化率达60.63%,其中耕、种、收环节分别为77.36%、52.91%、46.05%。可以看出,收获环节是花生生产全程机械化主要薄弱环节,严重制约了我国花生整体产业的健康发展[8-10]。

捡拾装置作为花生捡拾收获机捡拾系统的关键组成部分,其性能不仅直接影响花生捡拾率和荚果损失率,而且对于提高花生捡拾收获机的收获效率和作业质量也有重要的意义。本研究深入分析美国花生捡拾联合收获机衍变过程中捡拾装置的变化发展诱因、衍变历程与发展趋势,总结发展经验和教训。在此基础上,对比国内两段式花生捡拾收获机捡拾装置的应用现状,分析国内花生捡拾装置存在的问题,并提出研究发展方向,为今后花生捡拾收获机捡拾装置的研制提供参考[11-13]。

1 美国花生收获机捡拾装置类型及发展历程

从19世纪末至今,期间应用或曾经试验过的花生收获方法有多种,如传统的桩栈式人工分段收获法、桩栈式人机分段收获法、湿花生分段收获法、花生联合收获法、分段式桩栈摊铺捡拾收获法和两段式收获法等。GARY 等将美国的花生收获方式演变过程归纳为“桩栈式分段收获时代”(Peanut stackploe,1913-1950)、“多种收获方式共存的转型时代”(Transition period of peanut harvest,1951-1968)和“两段式机械化收获时代”(Peanut windrow harvest,1969至今)3个典型历史阶段[14-19]。美国于20世纪50年代中期基本实现花生生产全程机械化,20世纪60年代后期全面实现两段式花生收获机械化。

如果说收获方式及其衍变是花生收获机械化发展的关键(收获方式决定了花生机械化收获的技术路线、作业环节、收获机械功能、类型和结构等),那么花生起收机放铺方式的改变是捡拾装置发生变革的根本原因,即起收机的放铺方式决定花生条铺捡拾性状,而捡拾性状的不同导致捡拾装置结构的改变。美国于20世纪50年代至今为适应花生产业生产模式,花生捡拾装置大致可分为小型花生捡拾收获机齿带式捡拾装置(1950-1970)、中型花生捡拾收获机滑道式弹齿滚筒捡拾装置(1970-1990)和大型花生捡拾收获机无滑道式捡拾装置(1990-)。

1.1 齿带式花生捡拾装置发展及应用

20世纪50年代,美国Lilliston、Benthall和Roanoke等公司先后研制出牵引式花生捡拾收获机(图1)[20-22],这些花生捡拾收获机的总体结构基本相似,即由拖拉机(侧)牵引行走,配备专门的固定式内燃机单独驱动捡拾和摘果装置,捡拾收获机均采用捡拾与输送一体化的齿带式捡拾装置,其结构比较庞大,工作幅宽和速度有限,一般只能捡拾1个条铺(2行),难以实现拖拉机的正牵引作业。

图1 美国20世纪50年代典型的花生捡拾收获机Figure 1 American typical peanut combine harvesters in the 1950s

1.2 滑道式弹齿滚筒捡拾装置

美国20世纪70年代已经将滑道式弹齿滚筒捡拾装置成功应用在中小型两段式花生联合收获机上,如Lil⁃liston Implement Company 生产的小型花生联合收获机(图2),正牵引式结构,滑道式弹齿滚筒捡拾装置和全喂入花生摘果装置,能够收获放铺方式为果朝一侧的2~4行花生条铺,可一次性完成捡拾、摘果、清选等工作。捡拾装置采用右侧单滑道布置,周向4 排捡拾弹齿。凸轮滑道为典型“肾形”凸轮盘,由多条复杂曲线构成,通过曲柄控制弹齿进行有规律地反复摆动,分别对应捡拾弹齿的捡拾、升举、推送和空回4个捡拾阶段[23]。

图2 Lilliston小型花生联合收获机Figure 2 Lilliston small peanut combine harvester

为了提高花生晾晒质量,尝试将花生植株由果朝一侧改为荚果朝上的放铺方式。荚果朝上的放铺方式不仅有利于荚果晾晒,并从根本上改变了果朝一侧花生条铺的捡拾特性,花生植株间更加紧凑,茎秆相互交错,连接强度更大,形成的毯状条铺厚度大且连续性好,十分有利于机械捡拾。作业时捡拾弹齿从下至上挑拾花生植株,未接触果柄,进而减少花生掉果损失。因此,匍匐型花生植株条铺特点就决定了对捡拾装置要求不高,成为美国花生捡拾收获机捡拾装置简化衍变的先天条件。

随着花生起收机的荚果朝上有序放铺难题攻破,改变了花生条铺捡拾特性,降低了花生条铺的捡拾要求,使花生捡拾装置结构得到了简化。美国20世纪80年代初,Long Manufacturing Company 生产的花生联合收获机(图3)采用无滑道式弹齿滚筒捡拾装置,弹齿与滚筒固定,“后背”式弹齿设计避免弹齿与护板在推送阶段对植株产生夹持,周向采用5排弹齿,捡拾装置上侧无集果绞龙,花生植株捡拾后直接送入摘果滚筒[24]。

图3 Long花生联合收获机Figure 3 Long peanut combine harvester

随着花生产业对生产力要求不断提高,AMADAS、KMC 等公司分别制造出大型花生联合收获机,生产效率提高的同时捡拾装置也相应得到了简化。这种简化的滑道式弹齿滚筒捡拾装置(图4)两侧采用圆形凸轮盘设计,中间通过起支撑作用的滚盘将左右两段捡拾滚筒铰接增大捡拾幅宽。将圆形的凸轮盘偏心安装,实现弹齿在捡拾过程中小范围地反复摆动。这种机构主要有两个优点:一是凸轮盘采用圆形代替复杂的结构曲线,曲柄更短,结构更加紧凑,减小滚筒直径,降低捡拾高度;二是简化的圆形凸轮滑道机构减小捡拾弹齿相对摆动角度,减少弹齿轴在工作过程中所受的扭转力矩,降低了对弹齿轴的刚度要求。缺点为弹齿摆动幅度减小,弹齿采用“后背”方式安装,在推送阶段可避免弹齿与护板对花生植株的钳制作用,但在捡拾初始阶段弹齿捡拾倾角差,不利于捡拾作业。而果柄朝上的花生植株条铺捡拾特性恰好弥补了这一缺点,使得这种简化的滑道式弹齿滚筒捡拾机构在花生联合收获机上得以快速推广应用(图5),美国AMADAS、KMC6行自走式、牵引式花生联合收获机捡拾装置均采用这种结构[25-27]。

图4 圆形凸轮盘弹齿滚筒捡拾机构Figure 4 Circular cam spring-finger cylinder pickup mechanism

KMC 只生产牵引式花生联合收获机,而AMADAS 同时生产牵引式和自走轮式花生联合收获机,这些花生联合收获机均采用圆形滑道式弹齿滚筒捡拾装置,周向4~5排弹齿布置,收获行距76,91,96,101 cm 不等。牵引式花生联合收获机均为2~6行的系列产品,而AMADAS自走式花生联合收获机只有8行一种规格[28]。

1.3 无滑道式弹齿滚筒捡拾装置

20世纪90年代开始,随着美国花生产业不断扩大,机械化程度不断提高,捡拾幅宽为6~8行大型两段式花生联合收获机成为了主要研制方向。由于滑道式弹齿滚筒捡拾装置结构限制,捡拾幅宽过大会使弹齿轴挠度和扭转角增大,弹齿摆动规律无法满足捡拾作业要求。因此,滑道式弹齿滚筒捡拾装置无法满足大型两段式花生联合收获机捡拾作业的要求。

为适应大型两段式花生联合收获机捡拾作业,美国花生机械制造公司对滑道式弹齿滚筒捡拾装置进一步简化设计。美国Colombo 公司研制了一种无滑道式弹齿滚筒捡拾装置(图6),采用无滑道式设计,弹齿通过滚筒与主轴固联,与主轴无相对摆动。通过弧形护板的曲率变化,调整弧形捡拾齿与护板在不同位置的夹角,避免在推送阶段捡拾齿与护板对花生植株产生钳制作用。为了实现捡拾装置轻量化设计的目的,捡拾齿采用合成材料制成圆弧状的整体片式结构,周向均布6 个片状圆弧形捡拾齿,不仅便于安装,捡拾齿强度与耐磨性大大增加。相邻捡拾齿沿轴向相错20°相位角螺旋式安装,形成周向为12 排捡拾齿的滚筒结构。相比于滑道式弹齿滚筒捡拾装置,周向增加的捡拾齿排数可减小漏检区域面积,适当降低滚筒转速,减少荚果损失[29-30]。

2 中国花生捡拾收获机捡拾装置类型及发展历程

由于收获农艺的不同,我国花生机械化收获方法主要分为分段收获、两段收获和联合收获3 种。近年来,针对覆膜种植花生秧蔓饲料化利用需求,出现的一种花生秧蔓和荚果兼收的“三段式”花生收获方式。我国早期花生生产机械化程度较低,1959年,我国研制出第一台花生起收机[31],因特殊国情而发展缓慢。直到20世纪70 年代末80 年代初,在引进美国花生挖掘机和中国台湾花生联合收获机基础上,陆续研制出各种花生起收机和摘果机,花生收获机械逐渐应用并发展起来。2007 年以来陆续研制出4HQL-2、4HLB-2、4HLB-4、4HBL-4等型号履带自走式花生联合收获机和4HJL-4、4HLJ-8 型大中型花生捡拾收获机[32-36],但因机械结构复杂和农艺适应性差等综合原因,正处于性能完善阶段,而大型花生捡拾收获机仍处于研制阶段。

我国典型的花生捡拾联合收获机分类方式有两种:按捡拾装置的结构型式分为齿带式、弹齿式、齿带与搂齿组合式;按动力配置分为牵引式、自走式和背负式。其中,牵引式的动力配置有拖拉机动力输出轴单独驱动、拖拉机动力输出轴与独立动力联合驱动两种。目前,牵引式小型花生捡拾收获机应用最多、最广泛,而且均采用单滚筒全喂入摘果装置,捡拾工作幅宽为90~110 cm,1铺2行,一般用小四轮拖拉机牵引,同时配合自身动力输出轴驱动工作机械,拖拉机动力不能低于22.1 kW;自走式花生捡拾联合收获机多为中型机械,作业幅宽2.5~3.5 m,收获6~8行花生,发动机功率50~60 kW[37-38]。

2.1 齿带式花生捡拾装置

我国早期小型花生捡拾收获机按动力配置和结构分为牵引式、自走式和背负式3种类型,图7a为自走式小型花生捡拾收获机,齿带式捡拾装置,内燃机动力25~30 kW;图7b牵引式小型花生捡拾收获机,齿带式捡拾装置,拖拉机动力输出轴驱动,动力25~30 kW;图7c牵引式小型花生捡拾收获机采用搂齿组合式捡拾装置,小型四轮拖拉机牵引作业,动力14.7~18.4 kW,工作装置由固定内燃机驱动,动力8.82 kW。以上收获机均采用单滚筒全喂入摘果装置,气吸风筛式清选,提升机卸料,捡拾工作幅宽均为1铺2行(90~110 cm或80~100 cm)。

图7 我国早期典型齿带式花生捡拾收获机Figure 7 Early typical tooth-belt peanut pickup harvester in China

在此基础上,我国花生收获机生产厂家对齿带式花生捡拾收获机摘果与清选装置进行了优化升级(图8),生产效率和作业质量大大提高,齿带式捡拾装置结构没有太大改变,部分捡拾装置配有辅助捡拾机构。唐河县大华机械设备有限公司生产的大华4HQJ-1200花生捡拾收获机,侧牵引式结构,齿带式捡拾装置,捡拾幅宽1.2 m,作业速度为1.25~2.80 km·h-1;长春福德机械制造有限公司生产福德4HJE-1000 型牵引式花生捡拾收获机,自走式结构,齿带式捡拾装置,捡拾齿为钉齿,捡拾幅宽1.0 m;福德4HJZ-1000 型自走式花生摘果机、鑫峰龙4HJQ-2.0 型牵引式花生捡拾收获机均采用齿带式捡拾装置,捡拾装置上面加装压草条,使花生植株能够更加柔顺进入摘果装置。

图8 国内典型齿带式花生捡拾收获机Figure 8 Typical toothed belt peanut pickup harvester

2.2 伸缩扒指式花生捡拾装置

伸缩扒指式捡拾装置结构简单,捡拾齿主轴与滚筒中心偏置安装,捡拾齿在圆柱滚筒的滑座上反复伸缩完成捡拾动作。近几年,被广泛应用在中型花生捡拾收获机上。

潍坊大众机械有限公司研制的4HZL-6 型花生捡拾收获机(图9),配套动力85 kW,作业幅宽2.5 m,收获6~8 行花生,作业效率0.004~0.009 km2·h-1,采用直齿式伸缩扒指捡拾装置。直齿在捡拾稀疏条铺时存在“壅堆”情况,不利于捡拾作业。在此基础上,又研制了5HZ-8型花生捡拾收获机,配套动力48.7 kW,作业幅宽3.2 m,收获6~10 行花生,作业效率0.005 3~0.006 6 km2·h-1,依然采用伸缩扒指式捡拾装置(图10),前端安装弹齿式拨禾轮,作业时拨禾轮反向转动以克服植株“壅堆”问题[39]。

图9 4HZL-6、5HZ-8花生捡拾收获机捡拾装置Figure 9 Pickup device of 4HZL-6 and 5HZ-8 peanut pickup harvester

图10 5HZ-8花生捡拾收获机捡拾装置Figure 10 Pickup device of 5HZ-8 peanut pickup harvester

为了提高捡拾装置工作质量,河南省豫长春机械制造有限责任公司生产的4HZJ-2500 型自走式花生捡拾收获机(图11),采用单排弹性压草指设计,滑道式伸缩抓齿式捡拾装置。捡拾装置采用6排弧形刀齿式纵向滚筒,滚筒通过筒体幅板与主轴固定。主轴带动弧形刀齿转动的同时,刀齿在滚筒抓齿孔内反复伸缩,刀齿根部限制在两侧的偏心轨道内,偏心轨道的形状控制刀齿的伸缩长度。机构优点:弧形刀齿更加有利于捡拾,滚筒与刀齿共同运动,花生植株与滚筒无相对摩擦,凸轮滑道控制刀齿在抓齿孔内反复伸缩,可有效避免刀齿对花生植株的钳制作用。机构缺点:机构相对复杂,滚筒直径大,弧形刀齿捡拾长度短,适应性差,不适合大型花生收获机捡拾作业[40]。

图11 4HZJ-2500花生捡拾收获机捡拾装置Figure 11 Pickup device of 4HZ-2500 peanut pickup harvester

2.3 滑道式弹齿滚筒捡拾装置

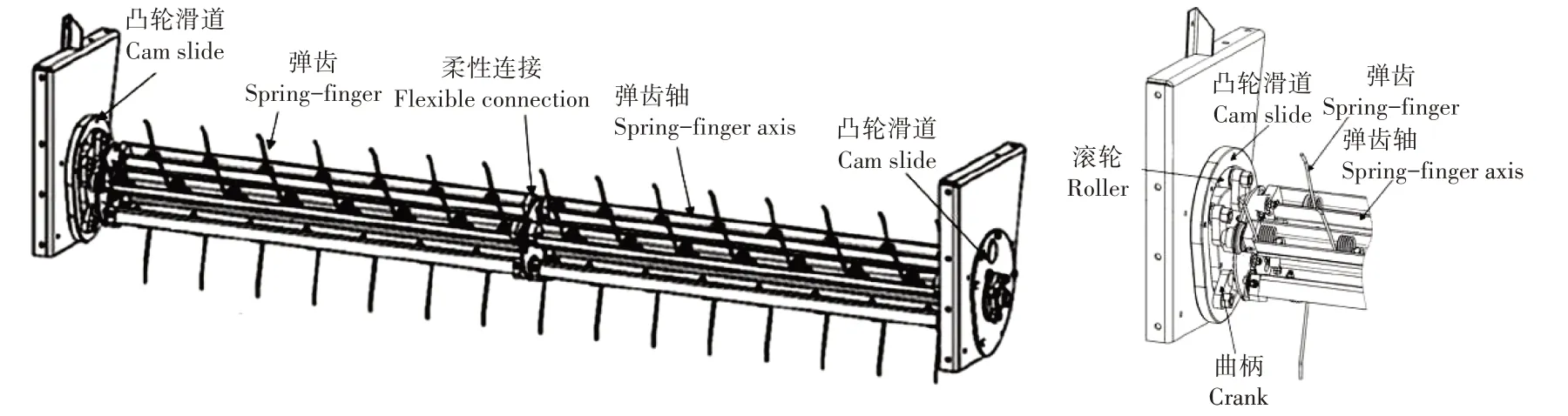

滑道式弹齿滚筒捡拾装置具有体积小,质量轻,适应性强等优点,被广泛应用在中小型花生捡拾收获机上。我国一些农机生产厂家研制的小型两段式花生捡拾收获机采用单滑道式弹齿滚筒捡拾装置(图12),偏置背负式结构,作业宽幅为2行1铺。随着生产力不断提高,研制的中型花生捡拾收获机也配有弹齿滚筒捡拾装置,相对于小型花生捡拾收获机,捡拾幅宽增大,采用两侧双滑道结构,保证弹齿有稳定的摆动规律。如山东金大丰机械有限公司研制的4HZL-2500 自走式花生捡拾收获机(图13a),配套动力为88 kW,作业幅宽2.5 m,双滑道式弹齿滚筒捡拾装置,捡拾更加顺畅。河南沃德机械制造有限公司研制的4HZL-3花生捡拾收获机(图13b),自走式结构,配套动力为88~96.3 kW,作业幅宽2.6 m,滑道式弹齿滚筒捡拾装置,上方配装压草辊,避免在捡拾过程中植株因离心力过大发生“上抛”现象;中联2018款4HZJ-2500花生捡拾收获机(图13c),配套动力为88 kW,作业幅宽2.5 m,配置双滑道弹齿滚筒捡拾装置(图14)。捡拾装置周向布置四排弹齿,左右两段采用柔性连接,减小弹齿座因位置调整、零件加工误差和装配误差受到的应力影响,提高使用的稳定性[41]。

图12 典型弹齿滚筒式小型花生收获机Figure 12 Typical spring-fingers cylinder minitype peanut combine harvester

图13 我国典型大中型花生捡拾收获机Figure 13 Typical large and middle peanut pickup combine harvester in China

图14 中联4HZJ-2500花生捡拾收获机及捡拾装置Figure 14 Zhonglian 4HZJ-2500 peanut combine harvester and pickup dervice

2.4 无滑道式弹齿滚筒捡拾装置

无滑道式弹齿滚筒捡拾装置具有体积小、捡拾幅宽大、结构简单、便于维护等优点,近年来开始逐渐应用在我国中、大型花生捡拾收获机上。南京农业机械化研究所研制的4HLJ-8型自走式花生捡拾联合收获机(图15),轮式自走底盘,发动机功率50~60 kW,采用无滑道式弹齿滚筒捡拾装置和多滚筒切流摘果装置,工作幅宽为3.2 m(4 铺8 行),能够一次性完成捡拾、输送、摘果、清选、集果等联合收获作业,生产效率可达0.005~0.01 km2·h-1。并针对捡拾装置的护板与弹齿进行了独特设计,弹齿采用“后背”折弯式结构,护板在推送工位末端向上“隆起”设计,克服对花生植株的钳制作用,使花生植株可以沿着向下倾斜的护板顺利进入后面的螺旋输送器。捡拾装置前端采用单排弹性压草指设计,可防止花生植株产生“壅堆”和“抛起”现象,提高捡拾效率,降低掉果损失率[42]。

图15 4HLJ-8花生捡拾联合收获机Figure 15 4HLJ-8 peanut pickup combine harvester

在此基础上,南京农业机械化研究所针对花生割秧-挖掘-捡拾摘果三段式收获作业模式,研制了4HZJ-3000 型自走式花生联合收获机(图16),发动机功率92 kW,作业幅宽3 m,可1 次收获4 垄8 行,生产效率0.6~1.8 hm2·h-1。捡拾装置采用无滑道设计,主轴上固定6排捡拾弹齿,弹齿采用“后背”设计,避免了输送板与捡拾弹齿对花生植株的钳制问题,经田间试验捡拾率为98.07%,落果率1.23%[43]。

图16 4HZJ-3000花生联合收获机Figure 16 4HZJ-3000 peanut combine harvester

3 我国花生捡拾收获机捡拾装置存在的问题及研究方向

3.1 中美花生联合收获机捡拾装置变化对比分析

美国从20 世纪60 年代后期全面实现两段式花生收获机械化至今,为适应花生种植、收获模式及规模,两段式花生联合收获机完成了从小型、中型到大型的转变。花生捡拾装置也经历了由齿带式、滑道弹齿滚筒式到无滑道弹齿滚筒式捡拾装置的衍变过程。在此过程中,花生种植、挖掘放铺、捡拾作业等环节间相互联系紧密,通过晾晒试验确定合理的放铺方式。近20年的努力,实现由果朝一侧改为荚果朝上的有序放铺方式,使花生条铺的捡拾特性更适合机械化捡拾作业。实现了由滑道式到无滑道式滚筒捡拾装置的简化设计及应用,为今后大型花生联合机械化作业奠定了坚实的基础。

我国中小型两段式花生捡拾收获机相对比较成熟,大型花生捡拾收获机还处于研制阶段。区别于目前美国花生联合收获机普遍采用的无滑道式捡拾机构,我国花生捡拾收获机配置的捡拾装置类型较多,结构复杂。早期研发的小型两段式花生捡拾收获机多采用齿带式捡拾装置,少部分配置单侧滑道布置的滑道式弹齿滚筒捡拾装置。近些年,科研院所与农机企业也陆续开发出一系列中型花生捡拾收获机,并在关键技术上取得了突破,申请了多项发明专利。所配置的捡拾装置包括滑道弹齿滚筒式、无滑道弹齿滚筒式、伸缩扒指式等多种捡拾装置,作业时需辅助装置(拨禾轮、弹性压草指等)配合完成捡拾作业。然而,这些机械捡拾作业时依然存在漏捡率和掉果率高的问题。分析原因,所配置的捡拾装置不适合我国直立型花生植株捡拾特性,作业时花生植株存在壅堆与上抛问题。为了避免以上问题,设计弹性压草指和拨禾轮等辅助装置以限制花生植株因受力向前运动,在一定程度上避免花生植株产生壅堆、抛起、断条和打土等问题。但对花生植株形成挤压与二次击打,使花生荚果掉落,这也是荚果损失率高的主要原因。而美国基于农机农艺紧密结合的原则,从研究花生条铺捡拾特性入手,改变花生起收机放铺方式,优化捡拾装置整体结构,实现低损高效机械化收获作业。

3.2 存在的问题

对比美国花生联合收获机捡拾装置衍变历程,我国分段式花生捡拾装置存在种类多、适应性差、捡拾质量不高等问题。分析原因主要为收获作业中挖掘放铺与捡拾作业环节间相互脱节,对花生条铺捡拾特性缺乏深入研究。具体表现为:(1)花生漏检率高,荚果损失严重。体现为农机农艺未深入融合,两段式花生收获机捡拾装置的研究存在局限性。目前,我国花生起收机只能完成花生植株荚果朝向一侧的放铺方式,所形成的条铺连带性差,植株晾晒后,茎秆水分流失,与捡拾弹齿间相互作用的摩擦力降低,很难实现连续捡拾。大多借助拨禾轮、压草辊等辅助装置减少“壅堆”“抛起”等问题,进而增加了植株漏捡率与荚果损失率。(2)捡拾装置适应性差,标准化程度低。美国两段式花生捡拾装置经历了小型花生联合收获机(齿带式捡拾装置)、中型花生联合收获机(滑道式弹齿滚筒捡拾装置)到沿用至今的大型花生联合收获机(无滑道式捡拾装置),从设计到应用均已实现了标准化。我国研制的捡拾装置对花生种植的疏密程度、放铺方式和土壤类型都有要求,缺乏适应性强的捡拾装置。捡拾装置类型与参数各异,小型花生联合收获机(齿带式和弹齿滚筒式捡拾装置),中型花生联合收获机(伸缩扒指式,滑道式和无滑道式弹齿滚筒捡拾装置),且配有不同的辅助捡拾装置(弹性压草指,拨禾轮等),没有形成系列化和标准化,不利于维修和维护。(3)设计方法繁琐,精度低。我国的捡拾装置多数为仿制国外的机器或直接引用牧草、水稻、甜菜等采用两段式收获的农作物收获机捡拾装置。由于农产品品种间的差异,挖掘放铺后捡拾特性不同,因此所设计的花生捡拾装置并不适用于国内花生捡拾。在设计时往往采用传统的设计方法,并未考虑不同田间环境下花生条铺捡拾特性,即植株放铺方式、条铺厚度和捡拾连带性等。在设计过程中,没有针对花生条铺捡拾参数建立合理机构数学模型、采用先进的设计方法及设计理念来研究和优化设计捡拾装置。(4)加工技术含量低,使用可靠性不高。近年来,我国虽然在中型两段式花生收获机设计了多种捡拾装置,并申请了多项发明专利,但基本上是在传统捡拾装置基础上对单一关键构件进行优化设计。很多小型农机厂家生产规模小,配套加工设备陈旧,加工精度低,所生产的农机设备可靠性不高。

3.3 研究方向

基于农机农艺相融合的原则,从花生成熟期内的物理特性和条铺捡拾特性入手,研究适用于我国直立型花生植株的捡拾装置。具体研究方向:(1)改变现有花生植株放铺方式。根据相关研究,针对于我国直立型花生植株,首尾搭接的花生植株放铺方式不仅有利于荚果田间晾晒,而且植株间连带性强,非常有利于机械捡拾作业。因此,研究新型花生起收机,实现首尾搭接放铺方式是低损、高效机械化捡拾作业的前提条件。(2)大幅宽、小体积捡拾装置的研制。目前,大幅宽的捡拾联合收获机依然由国外企业垄断,我国自主研发的大幅宽、一次收获多行花生的捡拾收获机械关键技术尚欠成熟。通过新疆生产建设兵团引进的美国KMC 大型花生捡拾联合收获机所进行的试验表明,国外大型捡拾联合收获机并不适合我国的花生收获。因此,研制适合我国花生收获的大幅宽花生捡拾联合收获机是未来的研究方向,重点应放在捡拾装置整体结构参数优化的方向上。(3)采用先进的设计方法设计捡拾装置,并进行标准化。为了降低产品的设计成本和周期,应采用先进的设计理念和设计方法来设计捡拾装置。当前我国各类捡拾机构多为平面连杆、凸轮滑道机构形式,应采用解析法建立捡拾装置的数学模型,根据花生捡拾要求建立相应的目标函数和边界限制条件;并结合智能优化算法进行求解,获得合理的捡拾机构的结构设计参数,最终形成参数化设计;为了便于易损件的维修和更换,捡拾装置应以简易实用为研究方向,并实现易损件(弹齿)的标准化设计,并制定相应的设计与安装标准。(4)捡拾装置应与农艺紧密结合。在捡拾装置的研发过程中应与农艺专家互动交流,对花生品种和栽培制度进行了解并提出相应要求,同时应以广适性作为重要指标之一进行捡拾装置的研发工作。农艺专家应以适合机械化作业、高产、高油为综合目标,从株型、果柄抗拉能力、结果范围、结果深度、适收期、生产期等方面综合考虑,筛选或培育适合机械化作业的花生品种;同时农艺专家还需综合考虑种植密度、播种时间、适收期、地区适应性、产量等各方面因素,筛选先进适用的栽培技术,研究制定适合于机械化作业和规模化、标准化生产的花生种植农艺规范,为机械化收获作业创造条件。