大直径盾构隧道中隔墙智能安装机研制与应用技术

杨君华, 陈宏明, 李 荆, 尚 伟, 张合沛

(1. 中铁隧道局集团有限公司设备分公司, 广东 广州 511458; 2. 重庆市铁路(集团)有限公司, 重庆 410700; 3. 中铁隧道勘察设计研究院有限公司, 广东 广州 511458; 4. 广东省隧道结构智能监控与维护企业重点实验室, 广东 广州 511458; 5. 盾构及掘进技术国家重点实验室, 河南 郑州 450001)

0 引言

近年来,随着我国交通建设的快速发展,盾构法因具有高效快速、安全可靠等优势,成为隧道及地下工程修建的一种重要工法。大直径盾构隧道内部结构的施工技术也受到了越来越多的关注,其内部结构通常采用现浇及预制2种施工方式,而内部结构施工时机则根据施工组织方式,采取与盾构掘进同步施工或盾构贯通后施工2种形式。一般情况下,隧道内部结构中隔墙为半预制半现浇结构,采用底座现浇、部分墙体预制施工,待盾构推进结束后施工;口型预制构件随盾构推进同步安装,弓形底板、承轨板为现浇结构形式,待盾构推进一段距离后同步施工。因此,针对隧道内部结构施工呈现的多样性,急需研究标准化、先进化、智能化的内部结构预制拼装技术,以期提升大直径盾构隧道的施工质量与施工进度。

目前,针对大直径盾构隧道内部结构中隔墙预制拼装技术研究已取得了一些进展。杨继范[1]以上海市轨道交通11号线南段工程为例,研究了内部中隔墙结构采用预制与现浇相结合形式,即上部墙板预制、下部T型底座现浇以及中部连接墙板后浇的结构形式。周均立[2]结合施工进度要求和现场环境条件,首创了特制机械拼装预制中隔墙技术,如预制件吊装施工技术、预制中隔墙安装临时支撑技术、预制件顶部传力杆安装技术,可大幅度提高施工效率和工程质量。姜文星等[3]从设计计算、工装设备、拼装工艺等方面对上海机场联络线弧形件及中隔墙全预制拼装技术进行了阐述,得到内部结构全预制拼装最不利的设计参数依据,根据内部结构预制拼装施工的重难点,有针对性地研制新设备、提出新工艺,确保预制构件满足施工质量与精度的要求。杨成龙[4]进行了超重预制中隔墙拼装工装设计,确定了可行的拼装工装设备,研究了有限空间内超重预制中隔墙精准定位拼装技术及应用。王志华[5]以武汉三阳路隧道工程为例,研究了公铁合建超大直径隧道内部结构同步施工关键技术。张中杰等[6]通过采用弹性铰圆环法、弹性地基梁法和连续介质有限元法,分别对管片在自身重力、地层荷载和地层长期固结沉降作用下的竖向变形进行了计算分析,据此在中隔墙与隧道管片之间设置了120 mm间隙和相应的连接构造。沈永平[7]安装预制中隔墙时,选用了专用机械臂来完成中隔墙的衔起、提升、旋转90°、平移、6方位微调完成安装等动作。吴奎[8]以南京地铁10号线过江地铁为例,研究了大直径盾构隧道内部结构同步施工技术。晏胜荣[9]结合扬州瘦西湖隧道工程,对单管双层盾构隧道内部结构的方案优化设计、同步施工难点及施工技术进行了介绍。殷明祥[10]结合工程实际,通过模拟计算和分析,制订了相应的工法,并研制了专用吸盘式预制中隔墙起吊机,实现了在狭小隧道空间内预制中隔墙的快捷拼装。

由上述研究可知,我国隧道内部结构中隔墙预制拼装施工存在以下问题: 1)未能完全预制化,尚属半预制化阶段,许多构件仍采用现浇形式; 2)未能完全同步施工,部分中隔墙采用上部墙板预制、下部T型底座现浇的结构形式,施工干扰大; 3)自动化程度低,尚未实现智能化,拼装设备采用专用机械臂改造或专用吸盘式起吊机,依靠人工操作完成,设备的性能、结构、智能化等方面需进一步提高。因此,在施工方面,我国的地下装配式结构中隔墙施工技术还没有形成相应的体系和规范,应用范围相对单一,拼装技术不成体系,施工工艺及施工技术不够成熟;在拼装设备方面,盾构隧道内部构件专用拼装机施工效率低下,智能化程度低,施工干扰大,未能形成同步施工,同时对操作人员水平要求较高,拼装精度不够理想。

为解决传统盾构隧道中隔墙在洞内预制拼装施工中存在的施工干扰大、施工工序复杂、施工技术手段落后、施工质量难以保障等问题,急需对隧道内部结构中隔墙的拼装方案、技术、装备进行系统深入研究,提高施工技术与装备智能化水平,从而保障装配式预制构件成品拼装质量可控,改善施工环境,实现快速与绿色施工。

1 技术背景

1.1 工程概况

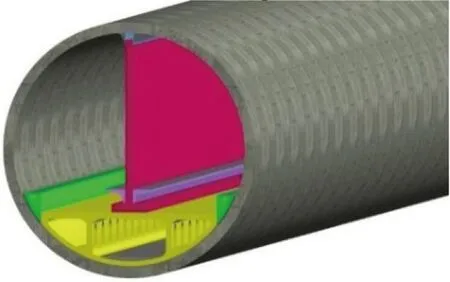

本文依托项目为上海轨道交通市域线机场联络线JCXSG-11标隧道工程。该工程位于上海市浦东新区,工程内容包括一转换井和一区间。凌空路转换井为盾构始发井,长209 m,宽15.6~30.5 m,深26.4~28.5 m,地下2层箱型框架结构;度假区站—凌空路转换井区间全长4 721.099 m,区间隧道为单洞双线布置型式,采用一台大直径泥水盾构施工,配备隧道中隔墙同步拼装系统。中隔墙底座与墙体采用整体预制后拼装,预制件尺寸和质量非常大,隧道内施工空间狭小,对吊运、安装设备及配套工装的可靠性、安装精度提出了更高要求。隧道内部结构横截面设计示意见图1,隧道内部结构整体设计示意见图2。

图1 隧道内部结构横截面设计示意图Fig. 1 Cross-section design of tunnel internal structure

图2 隧道内部结构整体设计示意图Fig. 2 Overall design of tunnel internal structure

1.2 中隔墙设计方案

充分利用隧道大直径、长距离的特点,组织隧道内部结构施工流水化作业,在盾构掘进过程中采取构件预制方式组织内部结构施工。下部结构施工完成1 000 m后,开始中隔墙与横向牛腿的安装工作。中隔墙高9.116 m,厚0.4 m,宽2 m,采用C40混凝土,每节质量为22.65 t。

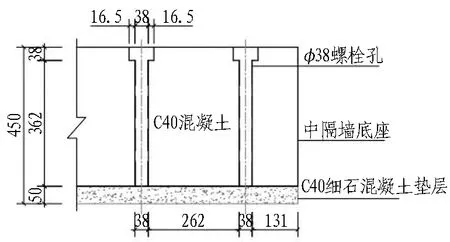

下部结构与中隔墙连接示意如图3所示。由图可知,中隔墙与下部结构间设30 mm厚垫层,平整度不小于3 mm,该间隙在后续施工中用细石砂浆填充密实,采用20个8.8级M36螺栓连接。相邻中隔墙连接示意如图4所示。由图可知,中隔墙纵向连接采用8.8级M30螺栓;相邻墙体连接设置33 mm×100 mm十字螺栓孔,连接面采用“L”型拼装,拼装嵌缝要求为20 mm。

图3 下部结构与中隔墙连接示意图(单位: mm)Fig. 3 Connection of substructure and middle partition wall (unit: mm)

图4 相邻中隔墙连接示意图(单位: mm)Fig. 4 Connection of adjacent middle partition walls (unit: mm)

中隔墙与管片连接示意如图5所示。由图可知,中隔墙顶部与管片采用牛腿固定,钢板牛腿与管片利用管片上预埋的螺栓孔,采用螺栓进行固定。中隔墙之间设计有密封条以堵塞缝隙防止漏风,中隔墙顶部连接件为金属牛腿形式,金属牛腿具有横向约束中隔墙和竖向可相对运动等特点。

图5 中隔墙与管片连接示意图Fig. 5 Connection of middle partition wall and segment

1.3 施工难点及要求

1.3.1 施工难点

1)施工组织复杂,施工工序繁多,施工速度相互制约,施工空间紧张。中隔墙、疏散平台、横向牛腿、中继泵站、车辆调头等作业区施工要求合理组织,中隔墙安装与主线盾构掘进要求同步施工,多作业面协同作业的施工效率及资源配置要求匹配。

2)交通运输矛盾突出。由于盾构掘进和下结构同步施工,两者所需的盾构管片、弧形件等工程材料都需要通过中隔墙安装机,交通压力大。

3)构件安装精度高、吊运难度大。中隔墙结构体积大、质量大,吊装与运输要求高,安全风险高;有限空间内进行预制拼装,安装精度要求高、难度大,要求实现构件无人智能化一键安装。

4)设备集成化功能多。安装设备具备交通车辆穿行空间,装备结构设计要求高;大件运输和安装需要安全又快速,设备功能化需求高。

1.3.2 施工要求

1)中隔墙拼装施工要求6个自由度姿态调整功能,具备纵向前后、横向前后、上下伸缩、旋转、摆动等微调功能。

2)中隔墙姿态精调具备6自由度微调功能,确保拼装精度。

3)中隔墙拼装施工具有自动检测与感知、自动运算与分析处理、自动决策与动作执行、人机交互与信息存储等智能化施工功能,提高装备的自动化程度。

4)中隔墙施工考虑多工序平行作业施工,装备需要考虑拼装与掘进运输车辆的通过空间。

2 门架式中隔墙智能安装机总体设计

2.1 设计思路

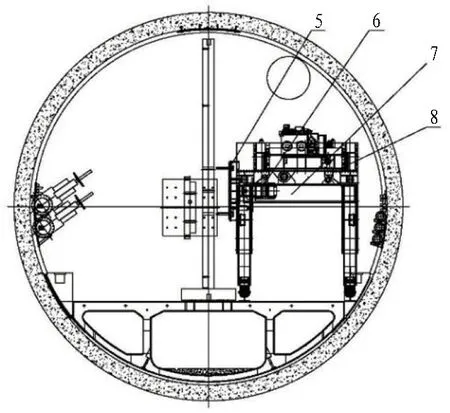

门架式中隔墙安装机总体设计应实现中隔墙抓取、旋转、行走、微调、拼装等工序稳定作业的基本功能,并保证拼装高精度、智能化控制等方面的技术创新。为保证施工运输车辆正常通行,安装机门架采用穿行式大净空设计,满足施工车辆通行空间要求;具备各种姿态6自由度微调功能,保障安装精度、效率和安全。门架式中隔墙智能安装机具有6个自由度姿态调整,安装小车具备纵向前后、横向前后、上下伸缩、旋转、摆动等微调功能,整机自动行走定位功能;具有自动检测与感知、自动运算与分析处理、自动决策与动作执行、人机交互与信息存储等智能化施工功能。

中隔墙智能控制系统主要设计思路为通过安装机的2台6自由度机械臂,集成激光测距仪、限位开关等检测元件,配合主动双目视觉相机模块,采取结构光的视觉引导方式,将结构光投射到已安装中隔墙和待安装中隔墙上以计算位姿信息;通过多传感器信息融合完成视觉伺服闭环控制,为后续的中隔墙精调提供依据;通过软件运算与分析,最终控制执行液压油缸与驱动电机,完成隔墙平行姿态调整、中隔墙抓取及翻转、中隔墙姿态精调及拼装、安装机归位姿态调整4步工序。

2.2 主要结构组成及参数

2.2.1 安装机主要结构

按照隧道内施工空间特点和稳健结构需求,中隔墙智能安装机采用双跨式门架结构,两端为支撑结构,中部为拼装工作机构。中隔墙智能安装机主要由门架系统、旋转系统、横移系统、行走系统、电控系统、液压系统及智能控制系统等部分组成。门架式中隔墙智能安装机方案设计见图6。

(a) 正视图

2.2.2 安装机技术参数

根据拼装要求,门架式中隔墙智能安装机的主要技术参数见表1。

表1 门架式中隔墙智能安装机主要技术参数Table 1 Main technical parameters of intelligent installation machine for door frame-type middle partition wall

2.3 安装机门架系统

2.3.1 主要结构组成

按照隧道内施工空间特点和稳健结构需求,中隔墙智能安装机采用双跨式门架结构,两端为支撑结构,中部为拼装工作机构。安装机门架系统主要由门架立柱内套、门架立柱外套、门架纵梁、门架横梁等部分组成。

2.3.2 门架立柱内套

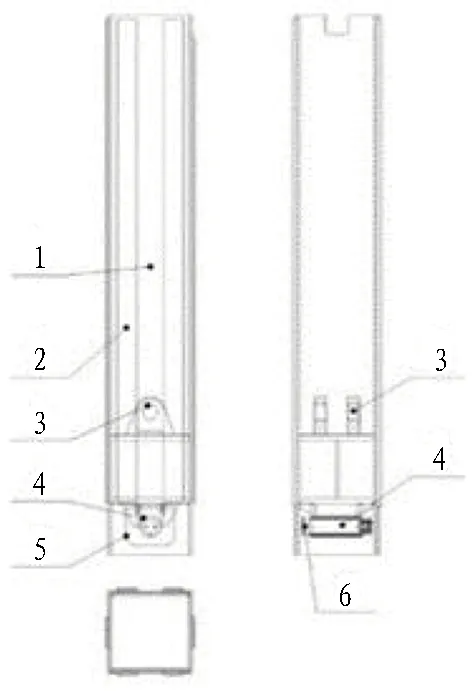

门架立柱内套如图7所示。门架立柱内套与门架立柱外套组合使用,作为中隔墙智能安装机竖直方向顶升的支腿结构,分别布置在其4个顶角位置。门架立柱内套的功能结构主要包含矩形架体、滑板、顶升油缸耳板、销轴基座、销轴安装孔、销轴等。矩形架体采用钢板焊接成箱体结构,其四周外表面焊接多个滑板,作为与门架立柱外套的导向块和耐磨块。

1—矩形架体; 2—滑板; 3—顶升油缸耳板; 4—销轴基座; 5—销轴安装孔; 6—销轴。图7 门架立柱内套Fig. 7 Inner sleeve of door frame post

2.3.3 门架立柱外套

门架立柱外套如图8所示。门架立柱外套作为中隔墙智能安装机伸缩结构的外围结构,同时作为整机的门架立柱,可与横梁、纵梁连接,组建成整机的门架式结构。门架立柱外套主要包括矩形架体、下部纵梁安装孔、顶部横梁安装孔、C型滑板、顶升油缸耳板和牛腿等。矩形架体为采用钢板焊接而成的箱体结构,内部焊接有C型滑板,与门架立柱内套滑板配套使用,具有导向块、耐磨块的作用。

1—矩形架体; 2—下部纵梁安装孔; 3—顶部横梁安装孔; 4—C型滑板; 5—顶升油缸耳板; 6—牛腿。图8 门架立柱外套Fig. 8 Outside sleeve of door frame post

2.3.4 门架纵梁

门架纵梁连接中隔墙智能安装机两端的门架立柱外套,根据安装位置,可分为上部纵梁和下部纵梁,如图9和图10所示。上部纵梁安装在门架立柱的顶部,其端部与门架横梁连接,组建成框架结构,共同放置在门架立柱的顶部。下部纵梁为钢板焊接而成的H型梁,其上承载面设置多个纵梁间立柱安装孔,与上部纵梁上的纵梁间立柱安装孔位置对齐,用于螺栓连接梁间立柱。

1—纵梁架体; 2—C型滑板安装孔; 3—纵梁间立柱安装孔; 4—连接横梁安装孔; 5—吊装耳板; 6—C型滑板。图9 上部纵梁Fig. 9 Upper stringer

1—H型梁; 2—纵梁间立柱安装孔。图10 下部纵梁Fig. 10 Lower stringer

2.3.5 门架横梁

门架横梁连接门架立柱与门架纵梁,组建成中隔墙智能安装机门架结构;门架横梁下端面与连接门架立柱连接,形成两端支撑的门架结构;前(后)侧面与门架纵梁连接,形成中隔墙智能安装机的顶部水平框架结构。横梁架体是门架横梁的主体结构,采用钢板焊接成箱体结构。门架横梁见图11。

1—横梁架体; 2—门架立柱安装孔; 3—上部纵梁安装孔; 4—吊装耳板。图11 门架横梁Fig. 11 Door frame transom

2.4 安装机旋转系统

2.4.1 主要结构组成

安装机旋转系统位于安装机隧道中线的一侧,是中隔墙精准定位的末端执行机构,集成了中隔墙的抓取、旋转和左右摆动调姿功能。安装机旋转系统主要由旋转盘总成和旋转驱动总成组成。

2.4.2 旋转盘总成

旋转盘总成如图12所示。旋转盘总成为矩形板状结构,采用钢板纵横交叉焊接成型,靠近中隔墙一侧的表面覆盖钢板,构成旋转盘架体。旋转盘架体靠近中隔墙一侧的面板上开设4个矩形布置的销轴安装孔,孔内焊接销轴基座。中隔墙采用4个长销轴完成托举抓取。销轴穿插在销轴基座内,末端采用法兰连接,前端为锥形设计,便于插入中隔墙抓取孔内。

1—旋转盘架体; 2—销轴基座; 3—销轴; 4—铰接板; 5—橡胶垫; 6—摆动油缸耳板; 7—铰接轴; 8—视觉识别系统安装孔。图12 旋转盘总成Fig. 12 Rotating disc assembly

2.4.3 旋转驱动总成

旋转驱动总成为旋转盘总成提供旋转转矩,并具有横向移动、驱动旋转盘总成靠近中隔墙的功能。根据功能划分,旋转驱动总成可分为旋转驱动和横向移动2部分,其中承担横向移动功能的横移架体为基础钢结构,其横梁上设置旋转和驱动2部分结构。

2.5 安装机横移系统

2.5.1 主要结构组成

中隔墙卧式穿孔抓取、立式调整姿态时需要纵向移动功能,同时需要为竖向摆动外套总成提供铰接点和横向移动油缸反力点。安装机横移系统主要由纵向移动系统和横向移动系统组成。

2.5.2 横向移动系统总成

横向移动系统总成如图13所示。横向移动系统由横移架体与竖向摆动外套连接,两者之间存在相对移动的功能需求。竖向摆动外套需要兼具竖向摆动和横向滑动外套的功能。竖向摆动外套采用钢板焊接成矩形板式结构,中部镂空,两侧横截面为箱体式结构,构成摆动外套架体。

1—摆动外套架体; 2—铰接板; 3—摆动油缸耳板; 4—横移油缸耳板; 5—吊装耳板; 6—C型滑板。图13 横向移动系统总成Fig. 13 Lateral movement system assembly

2.5.3 纵向移动系统总成

纵向移动系统总成如图14所示。纵向移动系统总成主要由滑块架体、铰接基座、摆动油缸耳板、吊装耳板、导向耐磨块和纵移油缸耳板等结构组成。滑块架体是由钢板焊接成的矩形板式结构,结构横截面为箱体式结构。滑块架体下表面的左侧设置铰接基座,右侧设置摆动油缸耳板,与竖向摆动外套总成上的铰接板、摆动油缸耳板配合使用,可为竖向摆动外套总成提供铰接点和油缸驱动力支点。

1—滑块架体; 2—铰接基座; 3—摆动油缸耳板; 4—吊装耳板; 5—导向耐磨块; 6—纵移油缸耳板。图14 纵向移动系统总成Fig. 14 Vertical movement system assembly

2.6 安装机行走系统

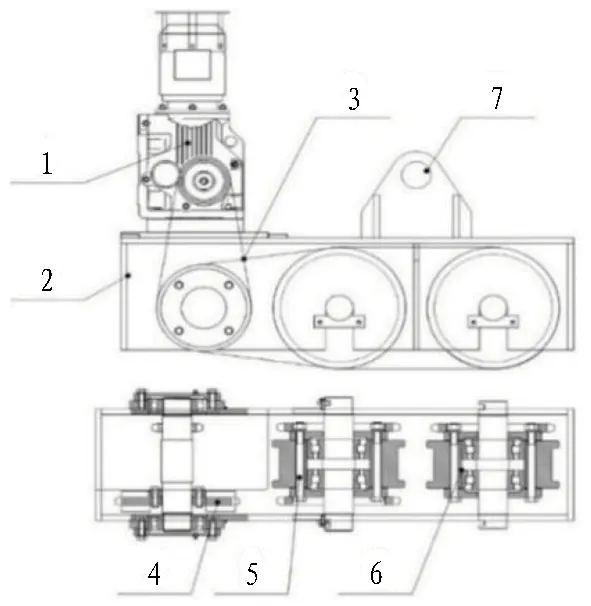

中隔墙智能安装机具备纵向自动行走功能,为满足重载、平稳、可靠的功能需求,可采用轨行式机构。行走机构采用电机驱动,三级链条传动。一级、二级链传动增大驱动力,三级链传动保持同步,力矩均匀分配。行走系统总成见图15。

1—电机减速机; 2—箱体; 3—传动链; 4—一级链轮; 5—二级链轮与行走轮; 6—三级链轮与行走轮; 7—门架立柱铰接板。图15 行走系统总成Fig. 15 Travel system assembly

2.7 安装机电控系统

中隔墙智能安装机电控系统主要由PLC模块、液压控制模块、多信息融合传感模块、高性能工控机模块、无线通信模块、激光定位模块、视觉定位模块组成。中隔墙智能控制系统电控架构见图16。

图16 中隔墙智能控制系统电控架构图Fig. 16 Electric control architecture of intelligent control system of middle partition wall

2.8 安装机液压系统

液压系统主要为隧道中隔墙智能安装机执行机构提供所需的压力和流量,执行机构包括主架升降油缸、横移油缸、纵移油缸、横向角度调节油缸、纵向角度调节油缸、翻转油缸。

液压系统采用负载敏感泵与比例多路阀控制,配合带位移传感器油缸,系统具备特点如下:

1)高度自动化,最大限度地减少人力成本的支出;

2)流量稳定,输出流量与负载变化无关;

3)提高液压系统效率,减少系统耗能及发热量;

4)较高的集成性,节约安装空间,减小整机重量;

5)有组合动作需求时,可满足多缸同时动作,互不影响;

6)比例阀可根据需求调节油缸速度曲线,保证动作平稳。

2.9 安装机智能控制系统

本研究设计的目的是实现对中隔墙安装机目前工作状态的实时监测,便于操作员根据目前的数据进行人工估计与决策。在整个作业过程中,操作员可以根据终端显示窗口,实时掌握中隔墙安装机的姿态信息、运动速度信息、工作距离、通信等状态信息。根据监控平台,操作员可实时对中隔墙安装机进行操作控制,以确保中隔墙安装机稳定安全工作。

安装机智能控制系统软件界面如图17所示。传感数据监控与人机交互平台设计实际上是为了更方便操作和观测中隔墙安装机的状态,该界面采用模块化的编程方法,人机交互界面采用Qt5 Creator软件进行界面设计,开发语言C#进行函数的调用,实现GUI页面的事件互动。

图17 安装机智能控制系统软件界面Fig. 17 Installation machine intelligent control system software interface

2.10 安装机主要部件的强度校核

2.10.1 主要技术参数

中隔墙安装机主架主要由门架立柱,门架横梁,纵向主梁,旋转伸缩内、外套等组成,材料为Q235B,安装机自身质量为100 t。安装机计算模型主要技术参数如下: 1)模板材料为Q235B; 2)屈服强度[σs]=235 MPa; 3)容许拉压应力[σ]=215 MPa; 4)容许弯曲应力[σ]=215 MPa; 5)容许剪应力[τ]=125 MPa; 6)弹性模量E=2.1 GPa; 7)泊松比μ=0.3; 8)容许变形量按照杆件L/400控制。

2.10.2 安装机模型建立

本次计算采用商业有限元软件Midas civil。模型采用梁单元,共建立117个梁单元,建立模型见图18。

图18 安装机Midas模型图Fig. 18 Midas model diagram of installation machine

2.10.3 结构各构件计算结果

1)基本组合下,台车在抓举中隔墙后,4个门架立柱处反力分别为63、151、665、959 kN;可看出,4个门架立柱在工作过程中无上浮情况,进而得出台车无倾覆可能。梁单元变形云图见图19。

图19 梁单元变形云图(单位: mm)Fig. 19 Deformation contour of beam element (unit: mm)

2)基本组合下,剪切应力达到最大39.28 MPa。最大剪切应力为39.28 MPa<125 MPa,满足使用要求。梁单元组合应力云图见图20。

图20 梁单元组合应力云图(单位: MPa)Fig. 20 Stress contour of beam element combination (unit: MPa)

3)基本组合下,弯曲应力最大达到173.15 MPa。最大弯曲应力为173.15 MPa<215 MPa,满足使用要求。梁单元剪应力云图见图21。

图21 梁单元剪应力云图(单位: MPa)Fig. 21 Shear stress contour of beam element (unit: MPa)

3 门架式中隔墙智能安装机施工关键技术

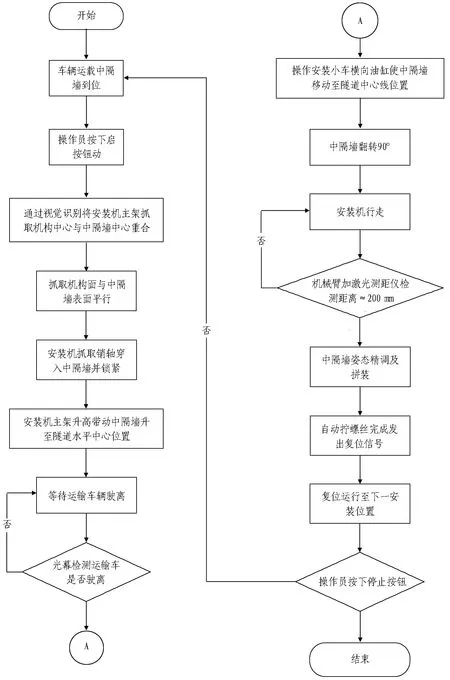

3.1 施工工艺流程

中隔墙安装机施工工艺主要分为4个阶段: 中隔墙平行姿态调整、中隔墙抓举及翻转、中隔墙姿态精调及拼装、安装机归位姿态调整。安装机用时1 800 s,人工安装螺栓用时480 s,总计2 280 s(38 min)。中隔墙施工工艺流程见图22。

图22 中隔墙施工工艺流程图[11]Fig. 22 Flowchart of middle partition wall construction process[11]

3.1.1 中隔墙平行姿态调整

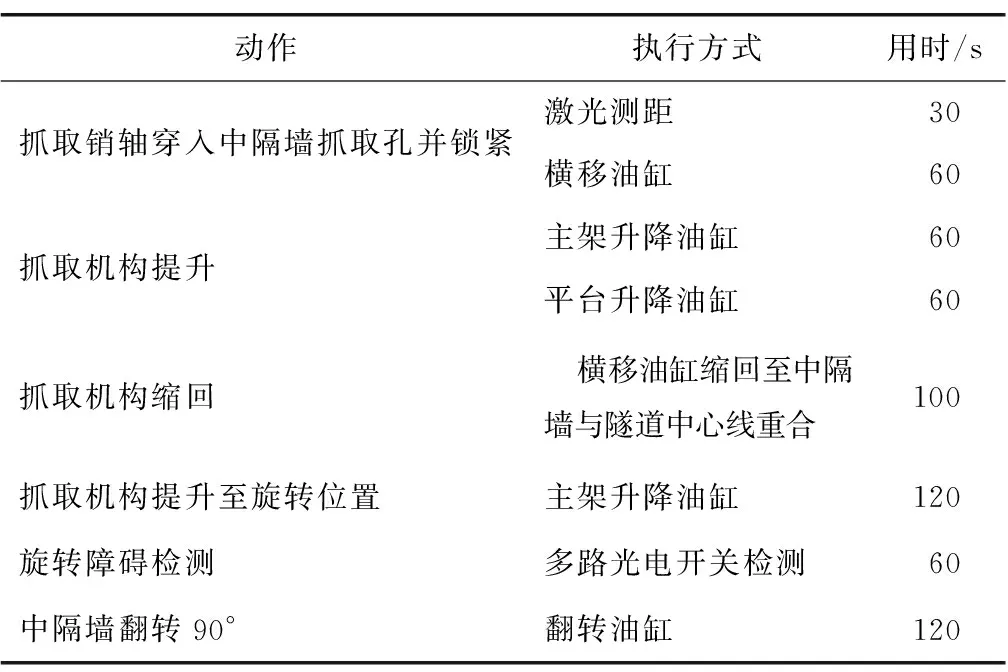

第1阶段中隔墙安装机动作工序用时420 s,见表2。

表2 第1阶段: 中隔墙平行姿态调整工作循环及动作工序Table 2 Stage 1: Middle partition wall parallel attitude adjustment working cycle and operation procedure

3.1.2 中隔墙抓举及翻转

第2阶段中隔墙安装机动作工序用时450 s,见表3。

表3 第2阶段: 中隔墙抓举及翻转调整工作循环及动作工序Table 3 Stage 2: Middle partition wall snatch and flip adjustment working cycle and operation procedure

3.1.3 中隔墙姿态精调及拼装

第3阶段中隔墙安装机动作工序用时550 s,人工安装螺栓用时480 s,见表4。

表4 第3阶段: 中隔墙姿态精调及拼装工作循环及动作工序Table 4 Stage 3: Fine adjustment of attitude of middle partition wall and assembling work cycle and operation procedure

3.1.4 安装机归位姿态调整

第4阶段中隔墙安装机动作工序用时380 s,见表5。

表5 第4阶段: 安装机归位姿态工作循环及动作工序Table 5 Stage 4: Installation machine homing attitude work cycle and operation procedure

3.2 多传感信息融合定位技术

中隔墙的智能化安装,以多传感信息融合数据为依据,利用安装机设置的机械臂视觉定位系统,结合强鲁棒的视觉特征、高精度位移传感器、激光测距仪、光学传感器等检测元件,测量并检测实际相关数据,通过软件运算与分析,最终控制执行液压油缸。

中隔墙智能控制系统如图23所示。结合激光测距、视觉、油缸行程及设备机构化信息等多传感信息,提取关键信息数据;并通过点云相机发生器产生结构光,视觉相机提取点云数据信息,形成目标中隔墙的图像特征值,与固定中隔墙图像期望特征值对比,辅以视觉伺服循环控制,进而计算得出二者相对位姿。

图23 中隔墙智能控制系统框图Fig. 23 Structure of middle partition wall intelligent control system

建立安装机坐标系,以机械臂视觉定位系统为核心进行坐标变换,结合视觉伺服闭环控制,辅以激光测距冗余信息,通过强鲁棒的视觉特征选取,实现安装过程中中隔墙的实时定位,以进行精确位置姿态调整。

3.3 视觉相机识别中心孔定位技术

中心孔对准阶段使用视觉识别相机识别中隔墙预制板中心位置预留的中心定位圆孔,并且还需反馈出圆心坐标位置用于调整安装机抓取机构的中心与预制板中心对齐。

当前抓取孔与标准位姿的识别结果和调整量如图24所示。抓取销轴与中隔墙孔位对中,采用工业视觉相机定位技术,视觉相机内置偏转角度,将拍摄孔位图像坐标信息与标准图像对比,反馈得出圆心坐标位置,用于调整安装机抓取机构的中心与中隔墙中心对齐。中心定位圆孔识别与定位流程为载人图像、图像预处理、中心孔边缘检测、霍夫圆变换、输出拟合圆与圆心坐标,从而得出旋转角度、高度差、水平差值,控制安装机旋转油缸、升降油缸、纵向水平油缸的相对运动,抓取销轴穿入中隔墙。中隔墙视觉相机识别中心孔应用效果见图25。

图25 中隔墙视觉相机识别中心孔效果Fig. 25 Middle partition wall visual camera recognition center hole renderings

3.4 基于双六轴机械臂与主动视觉姿态控制技术

中隔墙到达微调位置后,通过2套携带主动视觉相机的机械臂系统(见图26和图27),分别投射结构光于已安装和待安装的中隔墙上并识别,以此计算中隔墙间相对位姿信息,然后通过闭环控制,调整中隔墙的姿态位置。

图26 上部主动视觉相机和结构光发生器工作Fig. 26 Upper active vision camera and structured light generator working

图27 下部主动视觉相机和结构光发生器工作Fig. 27 Lower active vision camera and structured light generator working

双六轴机械臂引导相机精确获取中隔墙的位置和姿态坐标,并将图像坐标转换为安装机能识别的安装机坐标。根据安装机坐标系运算和PLC计算发出指令,液压控制系统采用负载敏感电比例控制方案,完成中隔墙安装机自动对中与抓取、中隔墙自动旋转90°、安装机自动行走到安装位置、中隔墙精调、中隔墙安装等工序,进而引导安装机液压油缸完成中隔墙的定位抓取和姿态调整。

3.5 重载伺服位移反馈控制智能拼装技术

液压系统控制方式示意如图28所示。液压系统采用负载敏感泵与比例多路阀的组合方式,实现系统流量恒定输出并与负载变化无关的流量控制技术。比例阀根据需求调节油缸速度曲线,保证动作平稳;配合集成位移传感器的油缸,实现精度毫米级的多缸复合动作控制,满足安装机的动作精度需求。

图28 液压系统控制方式示意图Fig. 28 Hydraulic system control mode

中隔墙安装机基于构件当前位置与目标位置测量数据与分析,通过多传感信息融合定位系统获取外界信息。高性能工控机实时计算并判断感知是否满足工作条件,结合安装机坐标系分析信息,通过采集的位姿误差量导入PLC中解算出当前的控制量,从而使液压缸等执行元件执行当前驱动量,解算各执行元件的位移量并发送至液压控制系统,进而达到要求的工况。

4 现场应用效果

4.1 安装机拼装效率

2022年6月至2023年2月,经过工厂测试及现场应用,中隔墙现场应用累计拼装726块,共1 452 m;中隔墙智能安装机完成4个工序,总用时38 min(含紧固螺栓并拆除锁销的时间5 min),原设计用时50 min(不包含紧固螺栓并拆除锁销的时间)。中隔墙安装机现场应用效果见图29和图30。

图29 中隔墙安装机现场应用效果Fig. 29 Middle partition wall installation machine field application effect

图30 中隔墙现场拼装效果Fig. 30 Middle partition wall site assembly effect

4.2 安装机拼装精度

中隔墙安装机拼装系统同步控制精度、油缸位置控制精度和中隔墙拼装控制精度符合设计要求。通过大量现场测试及优化,并结合执行机构工况要求,突破了比例系统超低流量控制技术,实现了油缸的高精度控制及同步控制,控制精度可达到0.5~1 mm。

1)中隔墙安装机油缸同步控制精度: 主架升降达到1.5 mm;横向角度调节达到0.5 mm;纵向角度调节达到0.5 mm,同步精度效果准确可靠。

2)中隔墙安装机油缸位置控制精度: 主架升降油缸达到1.5 mm;纵向纵移油缸和横向横移油缸达到1 mm;翻转油缸、横向角度调节、纵向角度调节达到0.5 mm,位置精度效果准确可靠。

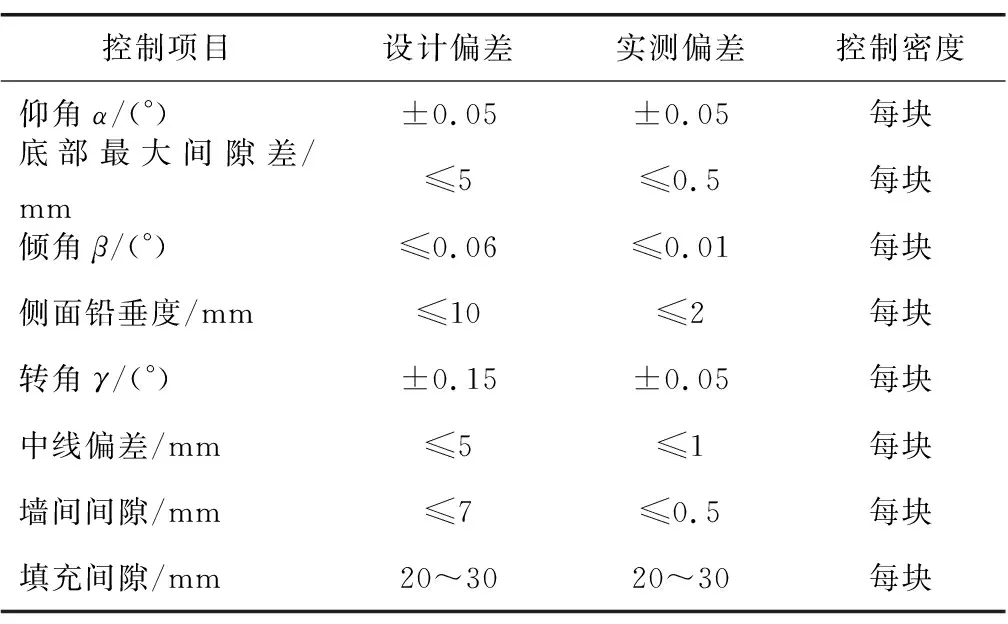

4.3 安装机拼装质量

中隔墙安装机拼装质量主要体现在拼装精度控制,拼装精度指与上一块中隔墙的相对偏值,结合毫米级液压系统精度控制、亚毫米级机器视觉与激光测距传感器等精度控制,中隔墙拼装精度达到±2 mm,实现高精度拼装。中隔墙安装质量控制指标见表6。

表6 中隔墙安装质量控制指标Table 6 Middle partition wall installation quality control indice

5 结论与讨论

本文从当前隧道预制拼装目前急需解决的问题入手,分析了构件预制程度、结构设计、拼装工艺、装备智能化程度、资源组织方式的施工现状。从革新配套装备方面入手,分析了当前中隔墙安装机的结构形式,制定了门架式中隔墙智能安装机设计方案。在借鉴先进结构设计方法的基础上,提出了一键式智能化高精度拼装功能,形成了拼装与掘进同步施工技术、设备智能化控制技术、预制构件精确安装技术等相关实用技术。

1)中隔墙安装机智能控制系统方案设计,通过建立安装机坐标系,以机械臂视觉定位系统为核心进行坐标变换,结合双面视觉相机模块伺服闭环控制,辅以激光测距冗余信息,通过强鲁棒的视觉特征选取,实现了安装过程中中隔墙的实时定位,精确位置姿态调整,满足拼装精度±2 mm误差要求。

2)基于双六轴机械臂与主动视觉伺服技术的中隔墙姿态测量技术,通过视觉相机识别结构光图像,算法识别计算2个中隔墙之间的位置差异,实现了待安装中隔墙与已安装中隔墙之间面平行度的精确位置姿态调整,较传统现浇工艺提高施工效率10倍以上。

3)盾构隧道内部结构全预制拼装技术与智能化装备应用,具有重大技术实践意义,对全预制拼装领域施工技术及新型装备提供了借鉴参考。下一步,建议在中隔墙与底部连接、中隔墙墙体设计形式、中隔墙与顶部牛腿连接、智能化拼装应用功能集成与环纵向螺栓智能化紧固等方面,进行系统深入研究,形成标准化施工,提高施工效率。