盾尾间隙智能测量技术研究

吴朝来

(中铁隧道局集团有限公司设备分公司, 广东 广州 510000)

0 引言

随着我国国民经济的快速发展,水利、水电、公路、铁路、轨道交通等建设进入黄金时期,盾构在隧道工程中得到大量的推广和应用,盾构施工的自动化、信息化、智能化成为行业发展的方向。

盾尾间隙是管片选型、姿态纠偏、掘进控制过程中的重要参数,然而,目前盾尾间隙测量大部分仍采用人工测量的方式,这种测量方式在实施过程中存在效率低、难度大、精度低及安全风险大等问题。如何实现盾尾间隙智能测量成为了行业关注的重点,不少学者及研究人员对盾尾间隙智能测量技术进行了研究和探索,但大部分是对其理论进行研究。例如: 文献[1-2]采用接触式盾尾间隙测量装置对盾尾间隙进行测量,然而盾尾处环境较为恶劣,使用过程中容易造成污染、数据失真、机械部件损坏等;文献[3]采用超声波技术对盾尾间隙测量进行研究,但易受盾尾油脂、浆液泄漏污染,并且精度状态检测和维护较为困难; 文献[4-7]对盾尾间隙智能测量技术进行了理论研究及分析;文献[8-16]采用激光等技术对盾尾间隙测量进行了研究分析,这些技术虽然能够实现盾尾间隙智能测量功能,但受技术特点、安装位置等限制,在使用过程中容易造成外界干扰,导致数据的准确性、稳定性等受到影响。

本文通过分析目前盾尾间隙智能测量存在的问题以及现有技术的优缺点,提出基于图像识别技术的盾尾间隙测量方式,通过对选型、标定、算法和使用效果等方面进行阐述,设计并使用测量数据软件自动识别和人工读取2种方式,提高系统的稳定性和适用性,从而有效解决盾尾间隙人工测量存在的诸多问题和其他智能测量技术存在的不足,以期为今后智能建造技术研究提供理论依据和实践基础。

1 盾尾间隙智能测量系统面临的技术难题

随着自动化、智能化技术的不断发展,盾尾间隙智能测量的需求不断增大,但受限于技术及恶劣的现场条件,长期以来没有成熟的解决方案,大都仍采用人工测量方式。如果盾尾间隙智能测量技术能够成功得到应用,需解决以下问题。

1)安装空间狭小。盾尾间隙范围为0~100 mm,空间狭小,在间隙内部安装传感器有被挤坏的风险。同时,盾尾遍布液压油缸、油脂管路、注浆管路等,传感器安装较为困难。

2)易污染。盾尾间隙位置存在漏浆漏水情况,浆液易污染传感器,造成功能失效。

3)管片的污损、移动。管片在运输和拼装过程中存在破损和附着异物的情况,同时在盾构掘进过程中,管片相对盾尾处于移动状态,造成测量困难。

4)机械损伤。盾尾所处区域是整个盾构施工过程中活动最为频繁的区域,推进油缸伸缩、管片吊装设备运转等容易造成机械损伤。

2 盾尾间隙智能测量系统现状

实现盾尾间隙智能测量功能的主要技术有激光测距、机械测量、激光标识+图像识别、超声波测距和智能图像识别等。

1)激光测距。通过在拼装机上安装激光束,测量拼装机到管片的距离,结合管片厚度计算其间隙。该方式受拼装机工作方式、管片清洁程度的限制较多,另外,无法实现实时智能测量。

2)机械测量。传动结构夹持电子检测装置伸入盾尾与管片之间,测出盾尾间隙数值。现场应用中容易发生盾尾油脂污染或同步注浆浆液固化检测装置传动结构,导致故障频发。

3)激光标识+图像识别。将相机和线激光安装于推进油缸根部,通过相机识别线激光的形态与位置,计算间隙值,属于间接测量方式。线激光难以校准,同时持续的激光照射对作业人员的视线有较大的干扰。

4)超声波测距。在盾尾内安装超声波传感器进行盾尾间隙测量。该方式易受盾尾油脂、浆液泄漏污染,并且精度状态检测和维护都较为困难。

5)智能图像识别。将相机安装在2组推进油缸中间,使相机能够看到管片及间隙部位,通过实时拍摄盾尾间隙图像,经视觉算法计算间隙值。通过机器视觉的方式模拟人工测量,可以做到实时测量,较为贴近使用习惯,但对图像算法要求较高。

3 基于图像识别的盾尾间隙测量系统的原理

为解决盾尾间隙人工测量存在的问题及现有智能测量技术存在的不足,通过对多个项目采用不同的盾尾间隙测量系统进行对比和研究,最终确定选用纯图像识别模式的盾尾间隙测量系统。

3.1 间隙识别原理

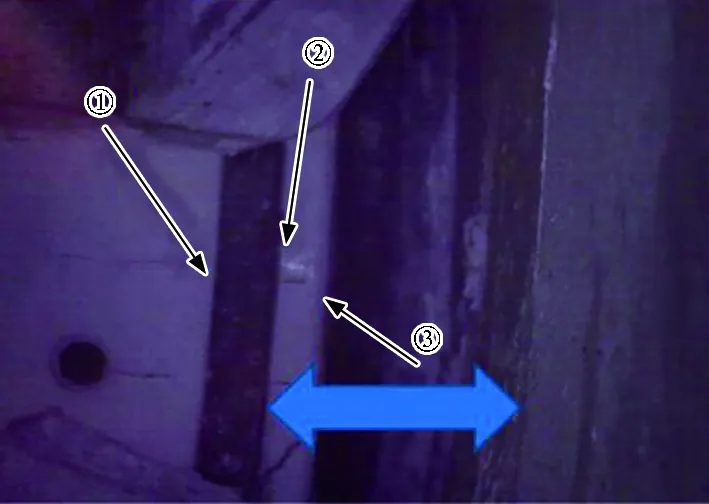

通过安装在2组推进油缸中间的相机,实时拍摄管片及间隙部位图片,并对图像进行预处理、特征提取、图像识别等过程后,计算出盾尾间隙值。在间隙识别前首先要对原始图像做优化与滤波处理,提升相关特征识别性; 然后通过间隙与管片边界、橡胶止水条等固定物体进行特征匹配,提高间隙识别的成功率。管片特征识别如图1所示。由于相机的安装视线正对管片外轮廓边沿,受相机视角的限制,在管片靠近相机时管片内轮廓边沿可能并不完全在相机的成像范围内,但这并不影响识别,因为该算法只需识别外轮廓边沿就能达到识别间隙的目的。通过识别得到外轮廓边沿的像素坐标后,根据当前间隙零点位的像素坐标与像素尺寸的实际大小,即可得到当前间隙的真实大小。

①为止水条与管片边界;②为止水条另一侧与管片边界;③为管片边缘与盾尾间隙边界。图1 管片特征识别Fig. 1 Segment identification features

3.2 间隙识别算法

通过建立管片的特征,存入算法并赋予一定梯度,在测量过程中不断通过算法去匹配特征,找到符合的管片特征后,再定位管片边缘,利用标定得出的零点和像素尺寸关系,计算出间隙的测量值。数字图像是二维离散函数,图像的梯度就是对这个二维离散函数的求导,如式(1)所示。

G(x,y) =dx(i,j) +dy(i,j)。

(1)

其中:

(2)

式(1)—(3)中:I为图像像素的值; (i,j)为像素的坐标。

利用梯度卷积网络对经过平滑处理的图像进行卷积处理,逐步进行特征匹配。为了获取图像的特征,需要对处理好的图像进行求导分析,分为水平方向和垂直方向,如图2所示的曲线表示经过逐步提炼、逼近得到图像特征的过程。

(a) 原始图像归一化值

(b) 高斯卷积滤波归一化值

(c) 图像梯度特征变换图2 用3条曲线表现管片边缘特征识别过程Fig. 2 Segment edge feature recognition process represented by curves

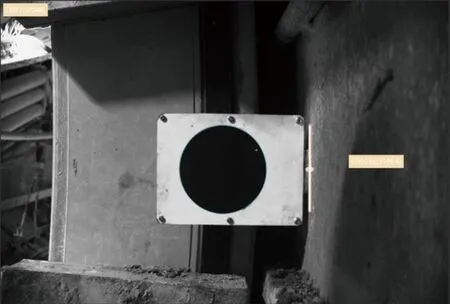

3.3 间隙零点标定

由于相机固定于盾壳内部,相机视线尽量与盾壳轴线平行,并直视间隙所在位置,一旦相机安装固定完成,其成像视场内的盾壳内轮廓是固定不变的,即管片零点的成像位置是固定不变的。为了获得距离与管片零点位像素坐标的对应关系,需要针对每一个相机做零点标定。零点标定是为了找到盾壳与管片外轮廓接触点的像素坐标,管片在不同位置对应的零点坐标和像素尺寸不同,通过零点标定可以找出在不同距离下的零点坐标和像素尺寸。因此,完成零点标定后,在任意一张已知距离的管片图像中,可以直接找到零点的位置和像素尺寸。为了便于系统识别,设计了具有特殊图形的标定靶进行零点识别(如图3所示),通过识别特征图形以及标定靶的物理尺寸,计算出相机图像中的坐标与真实物理坐标的关系,如图4所示。

图3 零点位识别Fig. 3 Zero position identification diagram

(x1,y1)为近点位置标靶在图像中的坐标; (x2,y2)为远点位置标靶在图像中的坐标; f为镜头焦距; h1为镜头到近点标靶的距离; h2为镜头到远点标靶的距离; α1为以镜头为起点中心线和镜头中心到近点标靶零点位连线的夹角,α2同理。图4 标定靶坐标与图像坐标的关系Fig. 4 Calibration of relationship between target coordinates and image coordinates

根据计算可得到距离与零点位的函数关系,如式(3)所示。

(3)

式中:w为横向像素;d为像元尺寸;x1为近点位置时的水平像素坐标;x2为远点位置时的水平像素坐标;h为实际工作状态下的距离。

3.4 动态标尺

为了提高系统的适用性,在软件中设计了动态标尺,将实时图像与间隙数值结合起来,并模拟出不同距离位置上的虚拟标尺,可实现人工读取数据。动态标尺的生成完全取决于相机的标定结果,即距离、零点位置和像素尺寸三者的关系。距离决定了零点位置和像素尺寸,像素尺寸决定了动态标尺的大小,零点位置确定了动态标尺零刻度的位置。因此,通过管片距离、零点位置和像素尺寸这3个参数就可以生成一把虚拟动态标尺。盾构施工过程中当出现管片边缘因受泥浆污染等造成软件无法识别时,可以利用动态标尺通过人工读数的方式得到当前间隙的大小。虚拟的动态标尺与实际真尺的对比如图5所示。所以,实时图像+动态标尺可以达到极端情况下人工读数的需求,判断测量数据的准确性。

图5 虚拟的动态标尺与实际真尺的对比Fig. 5 Virtual and actual identification

3.5 设备选型与安装

该系统采用800万像素的工业相机为机器视觉传感器,定焦镜头焦距为12 mm,视场角(H/O/V)为41°/34°/23°,调焦景深范围为600~2 500 mm,防水等级达IP65。通过将可调节相机拍摄角度和倾斜度的支架安装于铰接油缸与盾尾连接处(如图6和图7所示),确保相机可以全过程、无遮挡的监测盾尾间隙,并通过特殊的标定模块建立视觉的空间关系,利用管片特征边缘识别间隙的位置,由此计算出盾尾间隙。

图6 图像传感器安装示意图Fig. 6 Installation diagram of image sensor

图7 图像传感器安装现场Fig. 7 Field installation photograph of image sensor

4 应用效果

该系统实现了盾尾间隙测量的所见即所得,也就是现场可以实时看到测量情况。盾尾间隙测量系统工作界面如图8所示。为了验证该盾尾间隙智能测量系统的准确性和稳定性,在某地铁盾构施工中进行了应用,并结合现场工况和应用效果对其不断优化、调整和改进。通过获取9环人工精测数据与智能测量数据进行对比,误差在2.6%~5.0%,满足使用需求。盾尾间隙智能测量与人工测量对比分析如表1所示。

图8 盾尾间隙测量系统工作界面Fig. 8 Working interface of shield tail clearance measurement system

表1 盾尾间隙智能测量与人工测量对比分析Table 1 Comparative analysis between automatic and manual measurement of shield tail clearance mm

5 结论与讨论

本文主要针对盾构在狭小安装空间、恶劣工作环境和管片实时移动等情况下如何快速、实时和准确实现盾尾间隙智能测量,避免激光测距、机械测量、激光标识+图像识别和超声波测距等技术存在的缺点和不足,提出采用智能图像识别技术实现盾尾间隙的智能测量,并通过现场使用及数据分析,得出盾尾间隙智能测量与人工测量相比,误差在2.6%~5.0%,具有较好的准确性和稳定性。

该系统虽然有较好的准确性、稳定性和适用性,但在后期还需继续研究,不断优化,利用“图像匹配”技术进一步优化识别算法,优化图像空间算法与距离测量手段,建立盾尾间隙系统与导向系统、盾尾间隙系统与掘进系统等相关参数关系,不断提高系统的准确性、稳定性与应用范围,为智能建造提供技术和数据支撑。