双洞密贴顶管法装配式地铁车站建造方案及其力学性能研究

陈湘生, 王 雷, 阳文胜, 苏 栋, 2, 3, *, 吴永照, 刘树亚4,

(1. 深圳大学土木与交通工程学院, 广东 深圳 518060; 2. 滨海城市韧性基础设施教育部重点实验室(深圳大学), 广东 深圳 518060; 3. 深圳市地铁地下车站绿色高效智能建造重点实验室, 广东 深圳 518060; 4. 深圳市地铁集团有限公司, 广东 深圳 518026; 5. 深圳市市政设计研究院有限公司, 广东 深圳 518029)

0 引言

地铁车站的建设常采用明挖法现浇施工,需大范围降水、开挖基坑、迁改地下管线,不可避免地影响路面交通,对周边建(构)筑物、居民出行及日常生活产生不利影响[1]。为了减少地铁建设期对城市居民、环境产生的不利影响,解决目前建筑行业面临的劳动力短缺问题,迫切需要探索更加绿色、可持续的机械化暗挖、装配式建造新工法[2]。

顶管法作为暗挖工法的一种,具有全机械化开挖、管节全预制装配的特点,近年来发展迅速[3-4]。该工法适用于短距离地下结构的施工,具有非开挖施工、机械造价低、施工简单、占用施工场地小等优点,在城市地下基础设施建设中得到广泛应用[5-8]。在地铁车站的建设中,顶管法常用于车站出入口工程[9]。由于目前顶管机械尺寸不满足车站主体结构的建筑空间需求,在主体结构工程中应用较少。上海地铁14号线静安寺站首次尝试采用顶管法施工车站主体结构。该车站顶管段为分离式车站,由相互分离的3洞顶管隧道组成,其中,站台层分别由左、右2洞顶管隧道组成,中间通过4条横通道连接;站厅层由单洞顶管隧道建成[10-11]。然而,采用顶管法建造整体式地铁车站尚无相关研究及工程实例。

郑州某地下停车场采用小断面的矩形顶管机密贴顶进7洞停车场子结构后,再将其相互连通形成整体停车场结构[12]。因此,采用双洞密贴顶管法建造整体式地铁车站的方案具有可行性,然而也遇到一系列技术难题。1)大断面装配式地下结构接头的受力及防水问题。由于城市区域场地紧张,通常无法在现场预制整环顶管管节,而在工厂预制整环管节后运输较为困难。因此,需要对管节进行分块设计,再通过接头将预制构件拼装成环。研究表明,接头是预制地下结构受力和防水的薄弱环节,其结构和防水设计至关重要[13-14]。2)大断面单洞顶管空间向超大断面整体车站空间转换时的结构受力转换问题,即在地层荷载作用下对车站的主要受力构件进行力学转换。盾构法扩挖施工地铁车站的研究表明,施工工序和结构力学转换对地铁车站结构施工期的力学性能有重要影响[15-16]。

本文以下穿大型箱涵的深圳市轨道交通12号线沙三站为工程背景,提出了双洞密贴顶管法装配式地铁车站建造方案,结合车站结构施工工序,建立基于荷载-结构法的三维有限元模型,对装配式地铁车站结构体系的力学性能进行分析。

1 工程概况

深圳市轨道交通12号线2期工程沙三站位于深圳市宝安区,为地下2层岛式车站。车站中部下穿大型钢筋混凝土雨水箱涵(尺寸为11.5 m×3.6 m),车站总长212 m,标准段宽度为22.6 m,最大覆土厚度为7.1 m。车站两端采用明挖法施工,长度分别为59.6、82.4 m,中间下穿雨水箱涵段采用顶管法施工,长度为70 m,车站结构与箱涵净距约2.5 m。沙三站平面示意如图1所示。

图1 沙三站平面示意图Fig. 1 Plane of Shasan station

沙三站建设场地范围内主要地层自上而下为素填土、淤泥、粉质黏土、淤泥质粉质黏土、砂质黏性土、全风化混合花岗岩。顶管段车站洞身主要土层为淤泥质粉质黏土、砂质黏性土、全风化混合花岗岩,车站底板基本位于全风化混合花岗岩中。

2 顶管段地铁车站总体方案设计

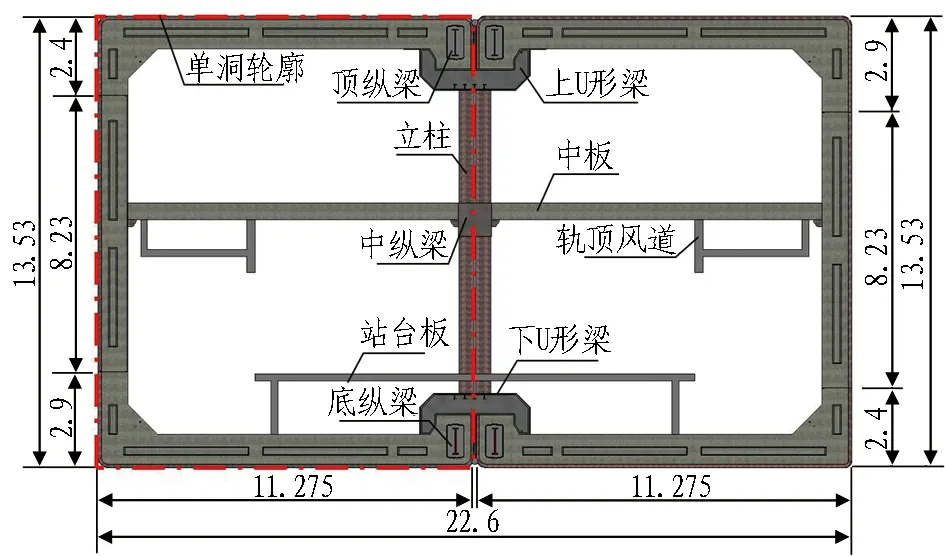

2.1 车站断面划分

顶管段地铁车站宽度为22.6 m,高度为13.53 m。顶管段地铁车站结构横断面如图2所示。采用“变大为小、化整为零”的建造理念,将车站断面等分为左洞和右洞2个矩形断面;再采用相应大小的矩形顶管机依次施工左洞、右洞车站子结构,子结构净距约为5 cm;最后对左、右洞子结构进行结构转换,拆除密贴部位的临时侧墙后,形成整体地铁车站空间。

图2 顶管段地铁车站结构横断面(单位: m)Fig. 2 Cross-section of station structure at pipe-jacking section(unit: m)

2.2 超大断面组合式矩形顶管机

车站所用顶管机为超大断面矩形顶管机(如图3所示),其宽度和高度分别为11.295、13.55 m,均比左(右)洞子结构尺寸大2 cm。超大断面矩形顶管机的设计采用装配式理念,由上部和下部子顶管机组合而成,其宽度均为11.295 m,高度均为6.775 m,如图4所示。该顶管机可以较为方便地被拆卸为2台较小断面的矩形顶管机,以便应用于类似断面的地下工程,这样可以提高超大断面矩形顶管机的使用率,降低工程中的机械摊销费用。

图3 超大断面矩形顶管机Fig. 3 Super-large cross-section rectangular pipe jacking machine

图4 组合式顶管机断面分割Fig. 4 Segmentation of composite pipe-jacking machine

2.3 结构转换及施工工序

双洞密贴顶管法装配式地铁车站左、右洞子结构向整体结构的力学转换主要分为竖向力学转换和横向力学转换2步。

1)竖向力学转换。由于各环顶管管片在施工工况下是纵向离散的,顶板和底板在密贴部位均由临时侧墙支撑,而在车站使用时需要拆除临时侧墙以形成左、右洞连通的整体车站空间,因此,需要进行合理的竖向力学转换。其目的是将竖向的临时侧墙支撑转换为纵梁和立柱支撑。首先,将临时侧墙分为立柱环和标准环,立柱环在顶进方向的中心距为8 m,拆除临时侧墙时保留立柱环的型钢混凝土芯柱;然后,通过在顶板、底板设置钢箱,在力学转换工况插入工字钢、浇筑混凝土形成连续的纵梁,该纵梁是以立柱为支点的多跨连续梁,可将纵向离散的顶管结构连成整体,同时也作为拆除临时侧墙后顶板、底板的支点,为地铁车站重要的受力构件。该设计避免了拆除临时侧墙时在洞内设置临时竖撑以支撑车站顶、底板,减少了力学转换时引起的附加内力和变形,有利于提高车站结构的防水性能。

2)横向力学转换。由于在施工工况时左、右洞子结构横向均由钢支撑传力,而车站使用时需拆除临时侧墙,使钢支撑失去了支点,因此,需要进行合理的横向力学转换设计。考虑到车站成型过程中需要施工中板,通过设置略低于中板的临时支撑为中板施工留出空间,在拆除支撑上部的临时侧墙后可先施工中板,从而实现在临时支撑拆除前完成车站结构的横向受力转换。同时,临时支撑可作为中板浇筑的模板支撑,以减少洞内脚手架的施工,有利于缩短施工工期和节约成本。

双洞密贴顶管法装配式地铁车站结构的施工工序如图5所示。其施工主要分为5步:

(a) 第1步: 左洞子结构施工

(b) 第2步: 右洞子结构施工

(d) 第4步: 拆除临时钢支撑和侧墙

(e) 第5步: 车站结构成型图5 双洞密贴顶管法装配式地铁车站结构的施工工序Fig. 5 Design of construction procedure

1)在顶管始发井内拼装左洞子结构管节构件,形成单环结构;利用始发井外未开挖的土体提供顶管顶推反力,顶进施工车站左洞子结构,直至顶管机到达顶管接收井。

2)从接收井吊出矩形顶管机械,重复第1步,密贴顶进施工右洞子结构,结构净距为5 cm。

3)车站左、右洞子结构顶进完成后,在始发井将工字钢插入顶、底板预留的钢箱空腔内并浇注混凝土,完成顶、底纵梁的施工;切割拆除支撑上部的临时侧墙,保留型钢混凝土立柱,利用临时钢支撑作为中板混凝土模板的支撑,浇筑中板、中纵梁。

4)拆除临时钢支撑和其下部的临时侧墙。

5)现浇施作上、下U形梁;安装预制轨顶风道、预制站台板,完成车站主体结构的施工。

3 顶管段地铁车站结构设计

3.1 管节分块设计

由于地铁车站结构断面较大,若采用常规的整环管节方案,则结构质量过大,不利于管节的吊装施工和运输;同时,地铁建设一般在城市区域,周边建设场地有限,无法在现场进行管节预制。因此,需要对管节进行分块处理,在工厂预制后运输至施工现场,并在顶管始发井内装配形成整环管节结构。

管节环向分块的主要原则是在受力合理、大小均匀的基础上,尽量减少结构接头数量。接头位置应避开受力较大的位置,宜设置于结构反弯点附近,以减小接头的受力和变形,提高管节整体受力性能、抗变形性能和防水性能。另外,合适的管节分块尺寸有利于管片生产、运输和吊装施工。

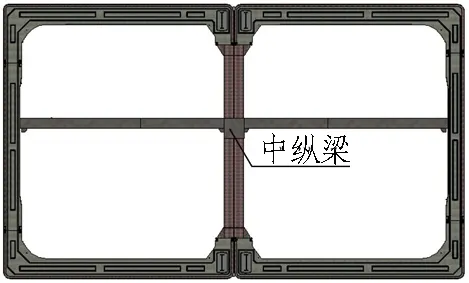

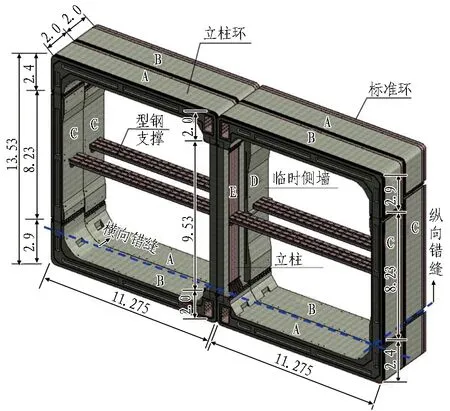

根据上述原则,将车站子结构的单环管片分为4块,每环管片设4个接头,车站子结构构件共包含5种类型,即构件A—E,如图6所示。A、C和E块的三维设计图如图7所示。B块与A块设计基本一致,B块侧墙高出底板底2.9 m;D块与C块设计基本一致,D块构件长度为9.53 m。各分块参数见表1。子结构单环管节分为2种: 标准环和立柱环。标准环采用钢筋混凝土结构,由顶板、底板、侧墙和临时侧墙组成,其中,临时侧墙后期需要拆除,以便将2个车站子结构连通。立柱环的临时侧墙由型钢混凝土芯柱和其两侧的外包混凝土组成,均在管片厂预制而成。在结构转换时拆除立柱两侧的临时钢筋混凝土结构,保留芯柱作为车站中柱,车站纵向相邻立柱的间距为8 m。

图6 管节分块方案(单位: m)Fig. 6 Segmentation of pipe ring structure (unit: m)

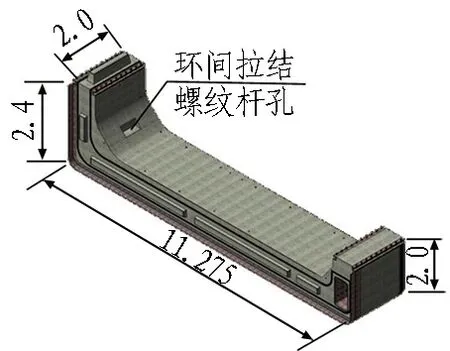

(a) A块

(b) C块

(c) E块图7 管节分块三维设计图(单位: m)Fig. 7 3D design of pipe segments (unit: m)

表1 管节各分块参数表Table 1 Parameters of pipe segments

接头均设置于侧墙和临时侧墙的上部和下部。侧墙接头距离顶板、底板外侧2.4 m或2.9 m;临时侧墙接头距离顶板、底板外侧2 m,该位置考虑了拆除临时侧墙后车站内部净空使用高度的要求。同时,左洞和右洞子结构的管节接头、左(右)洞子结构纵向相邻的管节接头高度均不在一个平面上,即将不同高度的左、右洞子结构侧墙接头交错布置(如图6所示),这样可以避免纵向和横向在接头部位贯通形成薄弱剪切面,从而提高结构整体抗剪性能。

3.2 接头设计

接头作为装配式结构承载的薄弱环节,其承载能力对结构整体受力性能至关重要。同时,地铁车站作为地下结构,在地下水的作用下接头受力张开易引起地铁车站发生渗漏水,因此其抗变形的能力也较为重要。

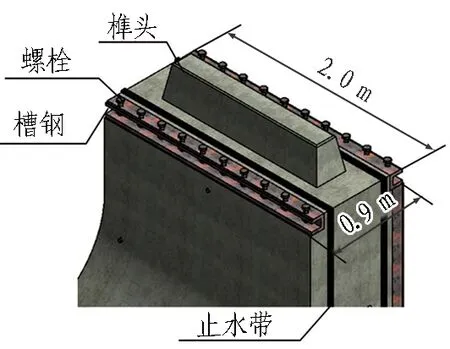

针对接头承载能力、抗变形能力要求高,现场施工要求拼装速度快的特点,本文提出了新型地下装配式结构接头。该接头由C形槽钢、高强螺栓和混凝土榫槽构成,如图8所示。接头纵向长度为2.0 m,厚度为0.9 m,内外侧均由2个C形槽钢通过高强度螺栓连接,内外侧螺栓数量均为10个,间距为200 mm,接头中部设置钢筋混凝土榫头与榫槽。C形槽钢和螺栓的设计充分利用了钢材的强度和延性,提高了接头抗弯能力。混凝土榫槽的设计一方面可提高接头界面的抗剪能力,另一方面可起到结构装配的定位作用,有利于提高结构拼装精度。榫头与榫槽之间设置约5 mm的缝隙,避免拼装时两者之间的硬接触导致接头损伤。

(b) 榫头侧接头图8 接头设计Fig. 8 Design of joint

4 顶管段地铁车站结构防水设计

4.1 接头防水

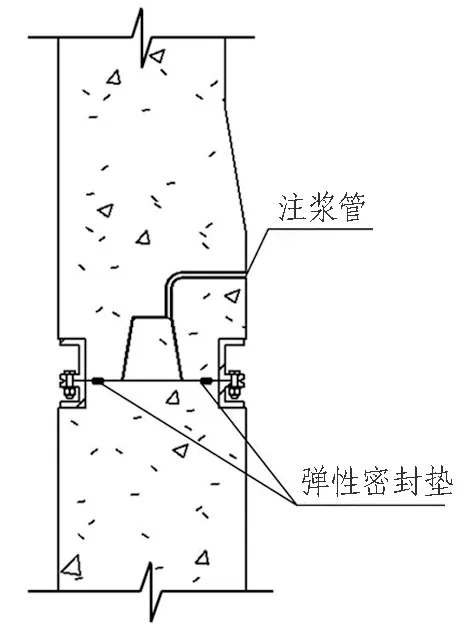

接头榫槽两侧各设置1处弹性密封垫,密封垫在轴力作用下压密后形成2道防水体系,如图9所示。同时,在接头的背土侧预埋注浆管,接头安装完成后注浆填充榫头与榫槽之间的空隙,这作为接头的第3道防水体系。

图9 接头防水体系设计图Fig. 9 Design of joint waterproof system

4.2 环缝防水

环缝防水体系设计如图10所示。在管节纵向顶板、底板或侧墙的环与环之间设置承插接口,其中,承口管节沿着断面外围设置1圈钢套环,钢套环内侧设置锚固钢筋固定。由于单环管节由4块管片拼装而成,因此,每环管节的钢套环在环向存在4处接缝。在始发井将管节拼装成环后需要对钢套环接缝进行焊接施工,使其在环向连成整体。承口钢套环内设置2条遇水膨胀橡胶条,用于管节承插接口部位钢套环内侧的防水。在管节纵向环与环之间的定位榫头两侧设置2道弹性密封垫,在顶管顶推力的作用下使弹性密封垫压密,从而起到防水作用。为了减少顶管施工后管节间接触压力的损失,每环管节顶进后均采用精轧螺纹杆对相邻管节进行拉结,以提高弹性密封垫的防水可靠性。最后,通过预埋注浆管对定位榫槽间的空隙进行注浆填充,共形成5道环缝防水体系。

图10 环缝防水体系设计图Fig. 10 Design of ring seam waterproof system

4.3 中缝防水

中缝防水设计如图11所示。在左、右洞管节顶进结束后进行二次注浆,即采用水泥浆替换顶进施工时的减阻泥浆,则中缝空隙将被二次注入的水泥浆填充,水泥浆硬化后可作为第1道防水。在结构转换工况拆除临时支撑和临时侧墙后,后浇施作顶部、底部U形梁将左、右洞连成整体,U形梁结构可作为第2道防水。同时,施工期若产生渗漏水,可在中缝顶部施作水平旋喷桩等进行堵水。中缝防水整体上采用堵、排结合的方式,对少量渗漏水进行封堵的同时在车站结构中部设置排水措施。

图11 中缝防水设计图Fig. 11 Waterproof system design of slit between substructures

5 顶管段地铁车站施工期结构受力分析

5.1 数值模型

车站结构施工过程中所受荷载如图12所示。左洞子结构施工时,其两侧受对称的水土压力荷载;而右洞子结构施工时,其临时侧墙受到左洞子结构的接触约束。

(a) 左洞子结构施工时所受荷载

(b) 右洞子结构施工时所受荷载图12 车站结构施工过程中所受荷载 (单位: kPa)Fig. 12 Loads applied on station structure (unit: kPa)

基于荷载-结构法建立装配式地铁车站结构三维有限元模型,如图13所示。其中,Z轴为车站纵向,X轴为车站横向。建模范围取相邻立柱之间的中心距8 m,模型共包含5环管节,其中,首尾2环为半环立柱环结构,中间3环为整环标准环结构,在首尾环Z轴方向施加对称边界约束。

图13 车站结构三维有限元模型Fig. 13 3D finite element model of station structure

地层对结构的约束采用土弹簧模拟,包括法向弹簧和切向弹簧,分别模拟土层对结构法向和切向的约束。法向弹簧为仅受压、不受拉的非线性弹簧,弹簧刚度值主要与其接触的地层基床系数和网格大小有关,最大值和最小值分别为3 000、1 000 kN/m;切向弹簧用于模拟地层对结构的摩擦力,也采用非线性弹簧模拟,单根弹簧可提供的摩擦力最大值为0.94 kN,最小值为0.37 kN。

车站顶板、底板厚度均为0.95 m,侧墙最大厚度为0.9 m,最小厚度为0.7 m,立柱环侧墙厚度为0.5 m。

混凝土管节采用C50混凝土,管节间法向接触采用硬接触,接触面切向摩擦因数取0.55。管节钢箱内为后浇的型钢混凝土梁,钢箱内部设置了栓钉。因此,钢箱与其内部的混凝土梁界面设置绑定约束。

车站结构模型考虑双洞密贴顶管法装配式车站的施工过程,共包含4个分析步,分别为左洞施工、右洞施工、结构转换和永久结构施工,其中,结构转换工况如图5(c)和5(d)所示。

模型中对接头采用非线性弹簧进行模拟。根据接头的梁-弹簧单元模型原理[17],将接头对截面的约束等效为6个方向的弹簧,其中主要受力弹簧为k1、k2、k6,如图14所示。弹簧刚度参数k1、k6通过接头足尺抗剪试验和抗弯试验测得[18-19];k2=EA,其中,E是混凝土弹性模量,A为接头截面面积。弹簧刚度参数见表2。

图14 接头模型简化示意图Fig. 14 Simplified schematic of joint model

表2 弹簧刚度参数表Table 2 Joint stiffness parameters

5.2 结构受力分析

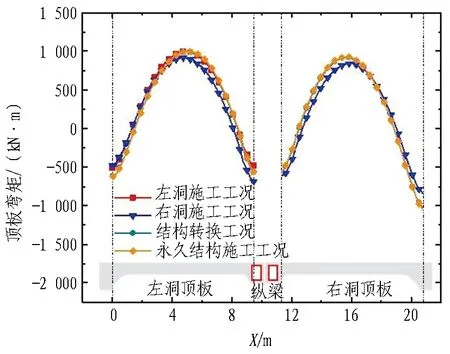

车站结构施工过程中的弯矩变化是其力学性能的直观表现,截面弯矩也是结构截面尺寸设计和配筋的重要依据。立柱环和后浇纵梁作为车站结构施工和使用阶段的重要承力结构,需对其施工期的弯矩变化进行分析。立柱环弯矩取主要受弯方向的弯矩(MZ),以结构内侧受拉时弯矩为正;同理,后浇纵梁弯矩取MX。弯矩图中,X坐标起点为混凝土侧墙内侧,Y坐标起点为底板内侧。

5.2.1 立柱环顶、底板弯矩

立柱环顶板弯矩如图15所示。由图15可知: 1)左洞子结构顶进时,顶板最大正弯矩位于跨中;因永久侧墙刚度较临时侧墙大,导致顶板左端的负弯矩大于右端。2)右洞子结构顶进时,由于左、右洞子结构的相互作用,导致左洞子结构顶板右端负弯矩显著增大,达到-685.3 kN·m,相应地跨中正弯矩减小至918.4 kN·m。右洞子结构顶板弯矩分布规律与左洞基本一致。由于右洞永久侧墙上部接头位置低于左洞0.5 m,侧墙对顶板的约束刚度较大,并且相较于土层,左洞子结构对右洞子结构具有更强的约束作用,因此,右洞顶板负弯矩明显大于左洞。3)结构转换工况时,顶板弯矩与左右洞子结构施工工况下顶板弯矩变化规律一致,均呈现出最大正弯矩位于跨中、两端负弯矩最大的现象,且最大正弯矩位置向车站中部移动,车站中部纵梁附近的顶板负弯矩均呈现下降趋势。4)永久结构施工工况下,结构受力与结构转换工况基本一致,数值上的微小变化主要是由后浇U形梁结构的自重引起的。

图15 立柱环顶板弯矩Fig. 15 Bending moment of top plates of column ring structure

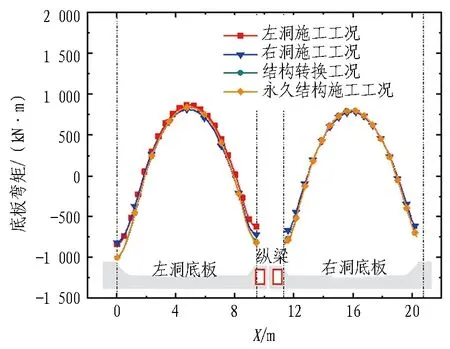

立柱环底板弯矩如图16所示。左右洞施工期底板弯矩变化规律与顶板弯矩基本一致,值得注意的是底板纵梁附近负弯矩在结构转换工况出现较小的增幅,左、右洞底板纵梁附近的弯矩分别由-719.1、-683.8 kN·m增大至-809、-822.6 kN·m,而相同情况下左、右洞顶板在顶纵梁附近的弯矩出现明显的减小。这是由于临时侧墙拆除后,立柱承担了相邻几环管节的水土压力,其轴力增大的同时对顶底板的约束也增大了。

图16 立柱环底板弯矩Fig. 16 Bending moment of bottom plates of column ring structure

5.2.2 侧墙弯矩

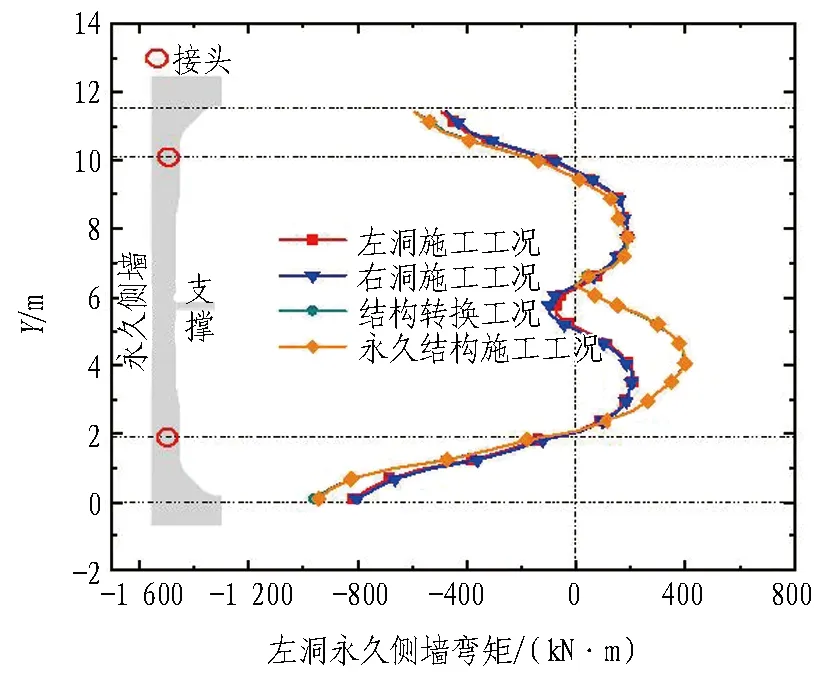

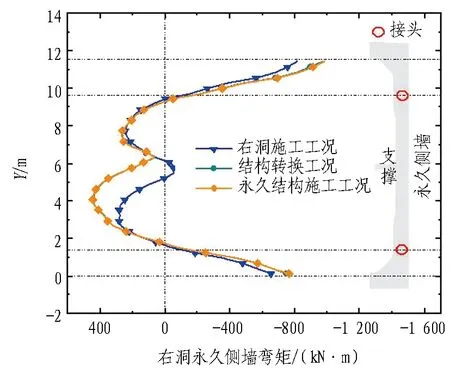

立柱环侧墙弯矩如图17所示。由图可知,左、右洞子结构侧墙在各工况下弯矩分布规律基本一致。因此,只分析左洞子结构永久侧墙和临时侧墙的弯矩变化规律。

(a) 左洞永久侧墙

(b) 左洞临时侧墙

(c) 右洞永久侧墙

(d) 右洞临时侧墙图17 立柱环侧墙弯矩Fig. 17 Bending moment of lateral walls of column ring structure

如图17(a)所示,左洞施工工况下,侧墙顶、底两端负弯矩值分别为-492、-814.6 kN·m,随后负弯矩向中间部位逐渐减小。上部接头Y=10.1 m、下部接头Y=1.9 m位置的负弯矩值较小,约为-100 kN·m。侧墙正弯矩极值位于支撑上下两侧,分别位于Y=3.8、7.7 m处,对应的弯矩值分别为208、192 kN·m。由于钢支撑的作用,侧墙在支撑位置出现负弯矩(-75.1 kN·m)。结构转换工况下,由于中板位于钢支撑上方约1 m处,侧墙下部跨度增大,因此,其正弯矩增大至395.7 kN·m。左洞施工工况到右洞施工工况、结构转换工况到永久结构施工工况,侧墙弯矩变化较小。

如图17(b)所示,顶进工况下,左洞临时侧墙弯矩分布规律与永久侧墙基本一致,然而其在接头部位出现明显的弯矩突变,这是由于接头截面中心点位于临时侧墙外,接头合力对侧墙的偏心矩引起了接头位置弯矩的突变。结构转换工况下,拆除临时侧墙后保留型钢混凝土芯柱,因此,立柱环两侧共5环管片的水土压力均由立柱承担,其顶、底部偏心轴力的增加引起两端负弯矩均明显增大,分别增至-493、-494.4 kN·m。由于后浇中板的约束作用,在中板附近临时侧墙弯矩出现较大的波动。

5.2.3 纵梁弯矩

永久结构施工工况下后浇的工字钢混凝土纵梁弯矩如图18所示。由图可以看出,4根纵梁的弯矩沿着纵向基本呈对称分布,均呈两端负弯矩大、向跨中逐渐减小、随后变为正弯矩的趋势;左洞与右洞纵梁弯矩相差不大。底纵梁的弯矩在数值上略大于顶纵梁,因此,本文主要对底纵梁弯矩进行分析。

图18 永久结构施工工况下纵梁弯矩Fig. 18 Bending moment of longitudinal beams of permanent station structure

左洞底纵梁负弯矩和正弯矩峰值分别为-264.8、158.6 kN·m。同时可以看出,管节接缝对纵梁弯矩影响较大,G1和G5环纵梁负弯矩峰值均在管节接缝位置,明显大于其他部位纵梁弯矩值;G3环两端接缝处纵梁弯矩也大于该环中部弯矩。这是由于纵梁沿纵向对各环管节顶板的约束刚度不同,立柱附近约束刚度较大、而跨中附近约束刚度较小,约束条件的变化导致各环管节顶板右端的内力分布出现差异,进而引起纵梁在管节接缝处出现弯矩峰值。

5.2.4 钢箱应力

车站结构施工完成后顶纵梁钢箱应力云图如图19所示。由图可以看出,钢箱最大应力位于左洞子结构钢箱的角部,其值为28.82 MPa,小于屈服应力345 MPa。由于纵梁两端的钢箱受到了顶板和纵梁负弯矩的叠加作用,使左洞子结构钢箱上部的角部出现了最大应力。这与右洞子结构钢箱的应力分布规律一致,但由于右洞子结构该处的弯矩值均较小,相应地其应力值也较小。此外,下部钢箱的应力分布规律和大小与上部钢箱类似。

图19 顶纵梁钢箱应力云图(单位: Pa)Fig. 19 Stress contour of upper steel box (unit: Pa)

5.2.5 总体分析

总体来看,立柱环左洞或右洞子结构顶板、底板弯矩峰值在各施工工况下变化不大,然而右洞施工工况到永久结构施工工况,右洞顶板右端负弯矩增幅为23.8%,左洞顶板跨中正弯矩增幅为8.4%。从左洞与右洞子结构顶板、底板弯矩的对比可以看出,其弯矩分布规律基本一致,但是由于接头位置和施工时外部边界条件的不同,永久结构施工工况下右洞顶板右端负弯矩比左洞顶板左端的负弯矩大66.1%。同理,左洞底板左端负弯矩比右洞底板右端负弯矩大35.3%。

左洞或右洞子结构永久侧墙弯矩分布规律和大小在结构转换工况均出现显著变化,而在其他工况变化较小。这是由于车站中板位置高于临时支撑,结构转换工况拆除支撑、施工车站中板增大了侧墙下部的跨度,引起了侧墙下部正弯矩的增大。对比左洞与右洞永久侧墙的弯矩可以看出,由于接头位置和边界条件的不同,右洞永久侧墙顶端负弯矩比左洞大66.2%,而左洞永久侧墙底端负弯矩比右洞大23.6%。侧墙接头位置处的弯矩较小,有利于减小接头的变形,提高接头的防水性能,同时也说明了接头位置设计是合理的。对于临时侧墙,结构转换工况其弯矩大小和分布规律变化均较大,这是由临时侧墙型钢混凝土立柱两侧混凝土结构的拆除和支撑位置的改变共同引起的。

6 结论与展望

双洞密贴顶管法装配式地铁车站建造方案的探索有利于提高车站的机械化暗挖与装配式建造水平,显著减少对周边环境、居民正常生活的影响。本文以深圳市轨道交通12号线沙三站为工程背景,对该工法的建造方案、结构体系和力学性能开展了研究,主要结论如下:

1)受顶管机尺寸和道路运输、现场吊装施工条件限制,将车站结构等分为左洞和右洞子结构,单环管片由4个构件通过接头拼装而成,接头均设置于侧墙,在横向和纵向均交错布置,有利于提高车站整体结构的抗剪切变形能力。

2)双洞密贴顶管法装配式地铁车站在接头、子结构、整体结构3个层面均设置了多道防水体系,最大限度地改善了装配式地下结构的防水性能。

3)通过在子结构顶板和底板构件中预埋钢箱,并在结构转换工况插入型钢、浇筑混凝土,实现了从临时侧墙到立柱和纵梁支撑的竖向力学转换;通过优化支撑位置、分段拆除临时侧墙的设计,实现了从临时钢支撑到中板支撑的横向力学转换。

4)左洞和右洞子结构在施工过程中弯矩分布规律和峰值变化不大,说明了施工工序设计的合理性;同时,左、右洞子结构为反对称结构,施工期两者外部的边界条件不同,引起了左、右洞子结构在弯矩大小上具有较大的差异,设计时需注意对各控制截面的校核。

沙三站作为双洞密贴顶管法装配式地铁车站的工程示范项目,现阶段正在施工中,后续将结合现场施工情况,进一步进行施工环境影响控制和超大断面矩形顶管密贴顶进控制等相关研究。