未焊透缺陷尺寸对X80管道弯曲承载力的影响

*魏巍 朱立 李乃贤 贾彬

(1.成都市特种设备检验检测研究院 四川 610036 2.西南科技大学土木工程与建筑学院 四川 621010)

我国已在西气东输、中缅线等大规模应用了大口径、高钢级的X80管道[1]。早期X80管道采用人工焊接,在管道环焊缝中不可避免的会产生未焊透缺陷[2],未焊透缺陷的存在会导致管道存在巨大的安全隐患[3],未焊透缺陷的形状十分复杂且不具备规律性,容易导致管道安全事故的发生[4];据统计,国内外多起管道安全事故都是由于管道环焊缝失效引起的[5]。管道一般处于拉、压、弯、剪和扭及其复合受力状态,其中主要承受弯矩的控制;故管道一般承受内压和弯矩组合荷载的作用。国内外已有不少学者对管道在内压与弯矩作用下受力响应进行了分析[6-10],但仍需进一步对环焊缝缺陷尺寸进行定量分析。

本文通过数值模拟方法,开展了未焊透缺陷在内压与弯矩作用下的失效分析,得到了环焊缝缺陷尺寸对管道极限承载力的影响规律,可为今后环焊缝失效研究提供参考。

1.有限元模型

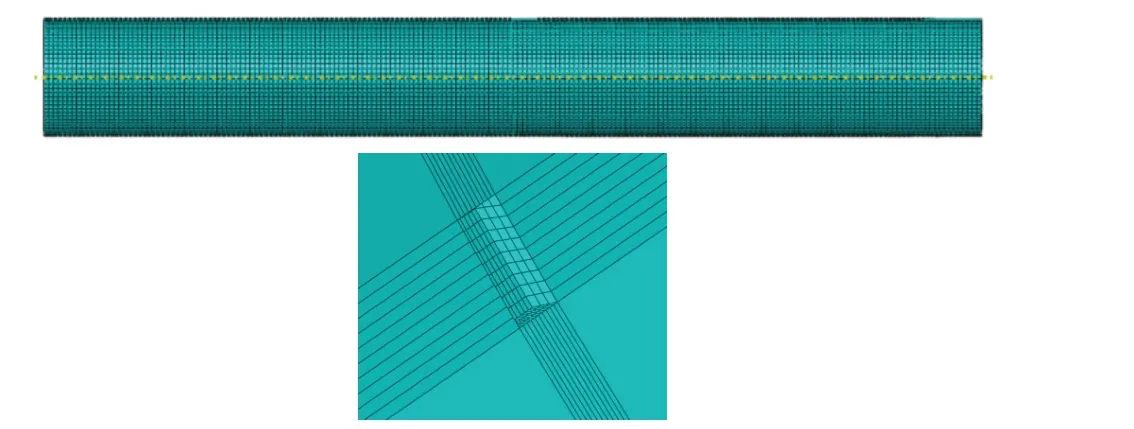

(1)物理模型及网格划分。本文研究的管材为X80管线钢,采用文献[11]中的X80管线钢本构模型和力学参数。环焊缝为等强匹配。模型不考虑焊缝余高以及其他焊接缺陷的影响,未焊透缺陷设置为等深的矩形形状,缺陷示意如图1所示。

图1 缺陷示意图

采用C3D8R实体单元,网格单元大小为50mm,缺陷附近的网格进行了加密,加密网格长度为1mm,如图2所示。管道直径D为1219mm,壁厚t为18.4mm,长度为10000mm。未焊透缺陷宽度B为10mm;深度H分别为壁厚t的20%、40%、60%(H=20% t、40% t、60% t);环向长度L分别为25mm、50mm、75mm;共计9种不同的工况。未焊透缺陷位于管道受拉侧。

图2 环焊缝管道网格划分图

(2)荷载与边界条件。本文研究未焊透缺陷X80管道在工作内压和弯矩组合载荷共同作用下的失效行为,其受力简图如图3所示。首先施加内压12MPa,然后在管道端部通过转角位移(弧度制)施加弯矩,直到缺陷处失效。在管道端部施加两个参考点,将参考点与管道端部的自由点进行耦合,如图4所示。将弯矩荷载施加在参考点上从而把弯矩传导给管道,约束了管道竖直方向的位移。采用静力学进行计算,直接迭代进行求解。

图3 管道受力示意图

图4 耦合自由度

(3)失效准则。本文采用Mises屈服准则来判断管道缺陷处的失效,X80管线钢的名义屈服强度为638MPa。

2.计算结果及分析

未焊透缺陷所在截面弯矩随转角的变化,如图5所示。所有曲线呈现相同的变化规律,因为未焊透缺陷所造成的截面面积减小程度,对管道的抗弯刚度影响不大。加载初期,弯矩随转角位移的增加而线性增加;随着加载的进行,弯矩增加的幅度逐步减小。

图5 弯矩随转角变化曲线

同一转角位移(0.015弧度),缺陷附近Von Mises应力分布,如图6所示。由图6可知,所有工况下缺陷处都产生了明显的应力集中现象。在缺陷长度L相同时,缺陷处Mises应力随着缺陷深度H的增加而增加;同样的,缺陷深度H相同时,缺陷处Mises应力随着缺陷长度L的增加而增加;与缺陷长度比较,缺陷深度对Mises应力集中的现象影响更加明显。

图6 缺陷附近Von Mises应力分布

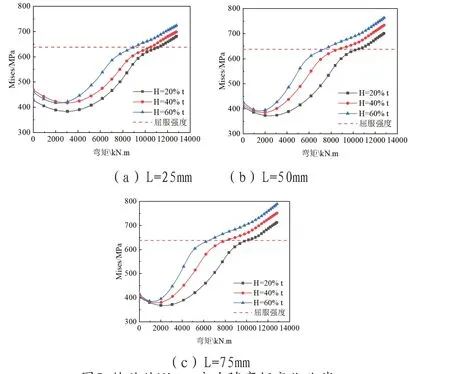

缺陷处Mises应力随弯矩的变化曲线,如图7所示,以管道缺陷处的Mises应力达到638MPa作为管道失效的评判标准加载初期,由于内压的影响,缺陷处Mises应力随着弯矩的增加有一定程度的减小;之后缺陷处Mises应力随着弯矩的增加而增加;当缺陷处Mises应力超过屈服强度进入强化阶段后,缺陷处Mises应力随着弯矩的增加幅度有所减小。

图7 缺陷处Mises应力随弯矩变化曲线

失效弯矩与缺陷尺寸的关系如图8所示。由图8(a)可知,在缺陷深度H相同的情况下,失效弯矩随着缺陷长度L的增加而降低;由图8(b)可知,在缺陷长度L相同的情况下,失效弯矩随着缺陷深度H的增加而降低。由图8(a)和图8(b)对比可以看出,失效弯矩随着缺陷长度L的增加而下降的幅度不大,而随着缺陷深度H的增加而下降的幅度明显高于缺陷长度L的影响。并且(a)图两线之间的差距远远大于(b)图两线之间的差距,说明失效弯矩受缺陷深度H的影响远远大于缺陷长度L的影响。在图8(c)的三维失效图中,失效面呈现出类似于“平行四边形”形态,整体下降趋势基本一致。

图8 失效弯矩随缺陷尺寸的变化规律

3.结论

本文通过数值模拟方法,研究了未焊透缺陷尺寸对X80管道弯曲承载力的影响规律,主要结论如下:

(1)加载初期,弯矩随转角位移的增加而线性增加;之后弯矩随转角位移增加的幅度逐步减小。

(2)缺陷处产生明显的应力集中现象,缺陷处Mises应力随着缺陷深度和长度的增加而分别增加;与缺陷长度相比,缺陷深度对Mises应力集中现象的影响更加明显。

(3)加载初期,缺陷处Mises应力随着弯矩的增加有一定程度的减小;之后缺陷处Mises应力随着弯矩的增加而增加;当缺陷处Mises应力超过屈服强度进入强化阶段后,缺陷处Mises应力随着弯矩的增加而增加的幅度有所减小。

(4)失效弯矩受缺陷深度的影响远远大于缺陷长度的影响。三维失效图中,失效面出现类似于“平行四边形”形态,整体下降趋势基本一致。