浅谈PVC糊树脂生产中的安全措施

(新疆天业(集团)有限公司,新疆石河子市,832000) 刘建明

随着我国国民经济的发展,我国PVC糊树脂高端产品目前尚不能完全满足国内市场需求,每年都会大量进口。新疆天业(集团)有限公司紧跟时代发展步伐,在国内普通树脂产能过剩的情况下,为寻求差异化发展,建成了具有年产10万吨特种PVC树脂、10万吨PVC糊树脂生产能力的高端特种树脂生产线,其中10万吨微悬浮法糊树脂线是目前疆内唯一的糊树脂生产装置。由于PVC 糊树脂生产工艺是企业首次接触,且糊树脂生产工艺复杂,安全隐患较多。PVC 糊树脂微悬浮法聚合生产过程中涉及高温、高压操作,使用的主要化学原料及助剂大多数都存在易燃、易爆和有毒有害等特性。在正常生产过程中操作人员不可避免地接触到大量有毒、有害物质,严重影响操作人员的安全和身体健康[1],若设备、设施出现泄漏或异常故障,则有可能发现爆炸和人员中毒等事故。因此应该从微悬浮法PVC糊树脂生产工艺出发,研究如何做好PVC糊树脂的安全生产工作显得尤为紧迫和重要。

1 PVC糊树脂生产工艺简介

糊树脂聚合工段将合成输送的新鲜单体和配置好的乳化剂、烧碱、磷酸、引发剂等助剂按照设定的配比量加入预混槽中,在分散泵的作用下进行预混分散循环作业。当预混槽中的分散液循环累计流量达到设置值后,将预混槽中的分散液转槽到聚合釜中进行聚合反应。转槽完成后聚合釜进行升温操作,待聚合釜温度达到反应设定值后进行聚合反应。聚合反应到达终点后对聚合釜进行升温回收操作,聚合釜压力降至设定压力后,将聚合后的胶乳卸料至卸料槽。干燥工段将聚合后的胶乳经喷雾干燥、粗颗粒筛分、分级研磨后经罗茨风机输送至成品料仓进行产品包装。废水槽中的废水进行升温操作然后负压强制进行回收,脱除废水中残留的VCM气体,将脱析后的废水送至公用环保进行生化处理。

2 糊树脂生产过程中的不安全因素

2.1 异常停电

糊树脂生产过程中的能量来源主要依靠电力驱动,现代化工业生产电力是不可或缺的能量和动力来源,聚合釜的搅拌系统和冷却系统主要靠电力驱动,如在生产过程中发生失电和跳电,将会出现釜温、釜压急剧上涨,如不采取紧急控制措施将会出现安全事故。

2.2 反应速率过快

在糊树脂的聚合反应过程中通常会出现釜温、釜压失控现象,主要表现为反应温度、压力短时间内快速上涨,冷却循环水阀位开到最大量任然无法将全部反应热带走,致使釜温、釜压超过控制指标。这种情况持续下去会使PVC 糊树脂产品粘数发生变化造成树脂转型,温度压力不断升高也会造成爆聚,严重情况下会冲破防爆膜出现自动放空现象。

2.3 设备设施泄漏

无泄漏是化工生产的永远追求及安全基础保障[2]。主要设备设施在长期机械磨损、化学腐蚀、过热损伤、密封失效等因素作用下,或者以上几种因素的叠加作用下,都可引发泄漏风险。糊树脂生产过程涉及高温、高压环境,反应介质均存在易燃、易爆和有毒、有害特性,泄漏后极易发生安全事故。

3 改进措施

3.1 安保电源系统

我厂电力供给主要是自备电厂供电,为了避免自备电厂发生故障而造成全厂异常停电,企业建成后从供电外网接入一条安保电源作为备用电力,安保电源实时处于备用状态。当自备电网出现失电故障时,外网安保电源会自动吸合,整个安保电源切换过程在1~2min内完成。安保电源主要给聚合釜搅拌和冷却循环水泵供电,其余大型用电设备会在自备电厂供电出现异常后执行锁停,避免同时启用大量大功率用电设备而对外网电源造成冲击,使得外网供电波动造成外网电源跳电,这样可避免聚合釜因停电而造成失控现象。

3.2 紧急终止剂系统

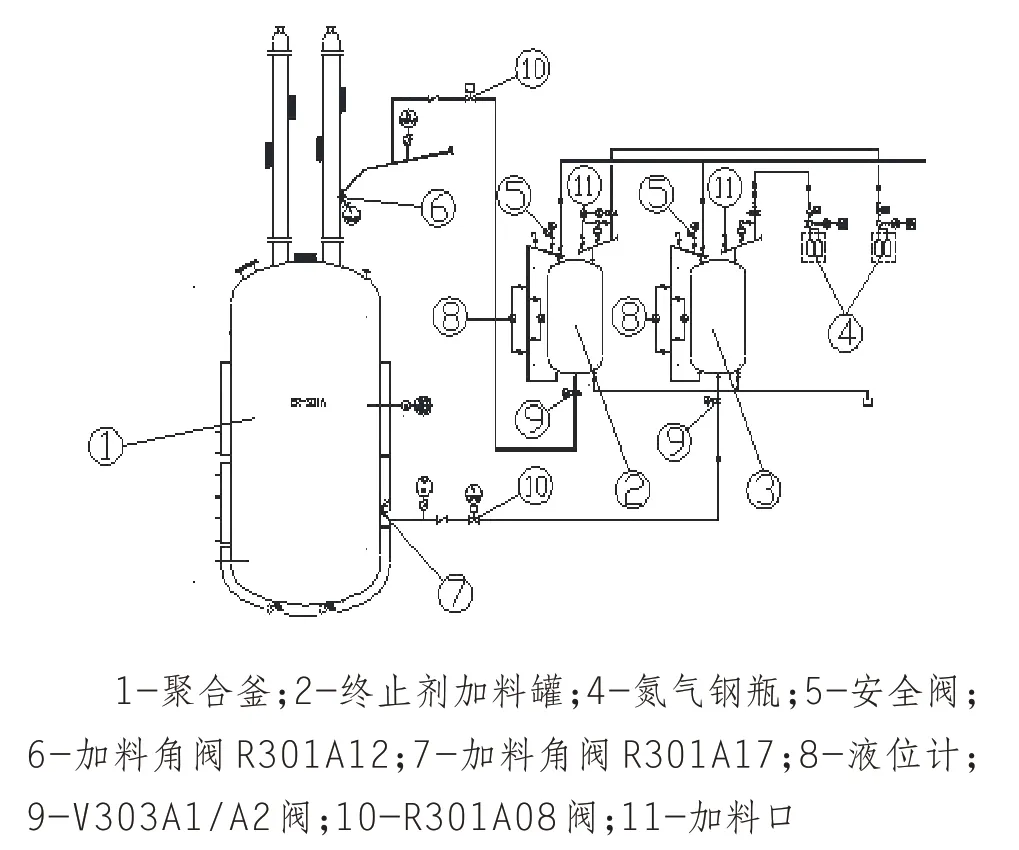

糊树脂聚合反应是强放热反应,聚合反应放热约为1540kJ/mol,聚合反应速率越快,释放的热量就越高,聚合产生的热量如果不能够及时被带走,就会产生恶性循环,会发生爆聚和超压现象,有着严重的安全隐患。为了应对糊树脂在生产过程中突发的停电和设备机械故障,我厂在聚合釜上配备了ESD 紧急终止剂加入系统。事故紧急终止剂加料工艺流程图见图2。

图2 事故紧急终止剂加料系统工艺图

发生异常情况需要加入事故终止剂时,中控岗位在DCS上启动事故紧急终止剂ESD一键加入,此时事故终止剂加料在设定程序下自动加入。如DCS自动加入程序执行无效,则启动现场一键加入程序,中控岗位及时通知现场操作人员执行现场自动一键加入,如若现场一键自动加入不能执行时,则执行现场手动加入。

3.3 泄漏控制

防止糊树脂生产设施泄漏,首先应在材料的选择上更加严格规范,不能选择带有沙眼、破碎等缺陷材料,按照设计标准选择设备设施所用材料。定期对设备、管道进行壁厚测量,严格监控重点设备、管道腐蚀及磨损量。压力容器严格按照设计最优工作压力控制,并对重点岗位利用APC先进控制系统,通过建立模型、程序控制的方式,根据预测结果灵活调节控制变量,从而始终保持误差最小,达到精准控制不发生超温、超压现象。同时在重点设备设施范围内安装有毒有害和可燃气体报警探头,报警设施和厂房排风系统进行联锁,发现泄漏可及时进行通风,避免气体聚焦发生不安全事故。

4 其他安全注意事项

4.1 ESD系统可靠性检查

糊树脂聚合正常生产时,聚合釜每次入料前需对每台釜ESD系统进行安检,确保系统时时处于可一键启用状态。ESD 系统加料程序执行后或系统检修后,需操作人员进行现场手动安检复位,并定期检查氮气钢瓶压力,如压力不足及时更换新的氮气钢瓶,定期确认事故紧急终止剂的液位,及时添加事故终止剂到指定液位,按规定时间对终止剂加料罐进行保压并对ESD 加料系统进行安检。避免因高压氮气压力不足或ESD系统故障,而延误加入紧急事故终止剂的时间。

为确保终止剂能够按要求及时加入聚合釜中,减缓聚合反应速率,消除安全隐患,需对终止剂加料系统安全压力进行设定。当终止剂加料罐压力过低,事故紧急终止剂不能完全加入聚合釜中,会造成聚合反应终止不彻底。当终止剂加料罐压力过高时,瞬间启动ESD加入系统可能会造成管线和法兰泄漏风险,同时也会因大量氮气进入聚合釜内造成聚合釜釜压进一步上涨。因此如何确定ESD加料系统最优安全压力尤为重要。

4.1.1 加料罐最低安全压力确定

首先计算终止剂加料罐能将全部终止剂加入到聚合釜内所需要的最低安全压力。

计算公式:P罐=ρgh+P釜;P罐-终止剂加料罐最低安全压力;

P氮气>P罐;P氮气-氮气钢瓶的压力;其压力应大于终止剂加料罐的压力。

式中:h-终止剂加料罐到聚合釜管线垂直高度3.8m;

P釜-聚合釜加入紧急终止剂时的最大压力1.3mPa;

g-重力加速度9.8N/kg;

ρ-紧急终止剂密度1450kg/m3

计算结果:

=1450×9.8×3.8+1.3mPa

=53998(Pa)+1.3mPa

=1.35mPa

要顺利将终止剂加到聚合釜中,加料罐的最低压力不能小于1.35mPa,因P瓶>P罐现选择氮气钢瓶的最低安全压力为1.4mPa。

4.1.2 氮气钢瓶的最低安全压力确定

假设向聚合釜中加入终止剂时,终止剂加料罐最低压力为1.4Mpa,则氮气钢瓶的最低压力为:

计算公式:V1=VP/P罐–V

式中:

氮气钢瓶内容积V=40L;

P氮气钢瓶的安全充气压力mPa(绝对压力);

终止剂加料罐最低压力P罐=1.4mPa(绝对压力);

终止剂加料罐容积V0=100L;

V1-压力降至P罐时的消耗的气体容积,不考虑管路的容积V1=V0;

计算结果:100L=40×P/1.4-40

P=4.9mPa

经计算论证分析,氮气钢瓶的最低安全压力不能小于4.9mPa。

4.2 日常安全管理

为进一步认真贯彻落实安全生产工作,强化安全“红线”意识,促进安全发展,努力构建安全生产长效机制。所有进入生产区域必须穿戴好个人劳动保护用品,在处理氯乙烯单体外溢事故时,必须佩戴防毒面具,必要时需佩戴空气呼吸器。按正常控制点、设备及操作工况每两小时巡回检查一次,巡检现场各仪表、阀门运行情况,并同DSC 数据进展对照检查,备用设备应每班盘车检查一次。严格控制生产域内动火及施工作业,作业现在实行监护人负责制,并认真落实安全措施。

5 技术改进

由于PVC糊树脂胶乳表面张力较大,未反应的气体呈乳胶泡沫状,在泄压和回收时,易夹带大量泡沫堵塞管道,造成VCM气体回收不彻底。在后续生产过程中未被回收彻底的VCM 气体会挥发到空气中,对安全生产产生不利影响。为了改善此种状况,传统工艺是在回收过程加入消泡剂的化学方法来消除泡沫,但在后端系统还是存在大量泡沫聚集堵塞管道,造成回收压力上涨。同时化学消泡不但成本较高,还直接影响胶乳的稳定性和产品的性能。

为改善生产工艺条件,提高聚合系统本质安全水平。结合生产实际情况运用TRIZ 理论从系统完备性法则、九屏幕法、功能分析、最终理想解等几个方面进行细致的系统分析。之后对当前系统进行矛盾分析,建立物-场模型进行分析找到解决方案,最后从技术矛盾和物理矛盾入手选择了合适的发明原理。通过对得出结论整合论证分析,在卸料槽的机械消泡回收系统上,增加了处于负压系统的泡沫二次脱除系统(脱泡塔)、真空泵和以前的消泡机联合使用,消泡效果取得了预期效果。改进后采用机械消泡代替了化学消泡剂的添加,避免了产品质量的污染,极大的提高了聚合回收系统安全水平。

6 结语

PVC 糊树脂生产过程中的安全管理工作不能忽视,要严抓安全将安全工作放到首位。同时应该完善安全管理体系,加强安全设施检查维护力度,做好安全防护工作,通过技术改造提升本质安全水平。