钢筋石笼筋材在干湿循环盐环境中的腐蚀行为研究

韩晓亮,唐维斌,南雪丽,魏定邦,王海林

(1.兰州市公路服务中心,甘肃 兰州 730031;2.甘肃省交通规划勘察设计院股份有限公司高性能材料研究所,甘肃 兰州 730000;3.兰州理工大学材料科学与工程学院,甘肃 兰州 730050)

0 前 言

钢筋石笼是将符合粒径要求的石料填入有一定规格和强度的钢筋笼中从而得到的一种装置,其基本结构为填石的不同形状的笼。钢筋石笼既具有一定的支挡、抗滑作用,也具有良好的防冲刷性能[1,2]。目前,钢筋石笼主要应用于河道护岸,在公路工程结构中的应用相对较少。相对于传统公路边坡防护及挡土墙结构,钢筋石笼结构的应用不仅可以承受腐蚀环境的破坏,而且与工程环境具有较好的相融性,能提升景观效果[3]。为了促进钢筋石笼结构在公路工程中的应用,众多研究者开展了大量研究工作,主要包括钢筋石笼加固路基的稳定性研究[4]、绿色加筋格宾挡土墙动力变形行为研究[5,6]、格宾挡土墙的稳定性研究及变形分析[7]、抗冲刷性能研究[8,9]等。由于钢筋石笼主要应用于挡土墙及河道护岸,目前对于钢筋石笼结构的研究主要集中于受力变形行为、稳定性、疲劳特性及抗冲刷等方面,对于如盐渍土及除冰盐等环境因素对钢筋石笼筋材的腐蚀影响以及腐蚀对其力学性能的影响方面的研究相对较少。因此,本工作以钢筋石笼结构在公路工程中的应用为背景,开展盐雾腐蚀环境下钢筋石笼筋材耐久性的评价研究,以期为钢筋石笼在公路工程中的进一步推广应用提供参考依据。

1 试 验

1.1 试验材料

本工作所选用的钢筋石笼筋材为NH400 耐候钢、HPB300 普通钢筋、NS142 耐蚀钢及NS336 耐蚀钢,试验钢的化学组成如表1 所示。

将试验用棒材切成3 种不同尺寸的试样:(1)直径为10 mm,长为100 mm 的试样用于测量腐蚀失重及电化学测试;(2)直径为10 mm,长为10 mm 的圆柱试样用于腐蚀形貌测试;(3)直径10 mm,长为300 mm 的试样用于抗拉强度测试。将用于腐蚀形貌测试的圆柱试样截面用砂纸打磨至3 000 号,将其用丙酮和酒精超声清洗后再用牙托粉包裹未打磨的表面,留出打磨面,然后将其置于真空干燥箱干燥中24 h,备用。对其他2种试样进行喷砂处理,除去表面铁锈,用丙酮和酒精超声清洗后再用牙托粉包裹两端,真空干燥,备用。

1.2 干湿循环腐蚀试验

在样品上喷洒5%(质量分数,下同)NaCl 溶液作为腐蚀液,在恒温恒湿环境中进行干湿循环腐蚀试验,模拟实际环境中的盐雾腐蚀过程。试验以12 h 为1 周期,总共进行105 个周期。

1.3 腐蚀产物的形貌和组成分析

用FEG - 450 冷场发射扫描电子显微镜- 能谱(SEM-EDS)分析锈层表面形貌和截面形貌;用Rigaku Ultima IV X 射线衍射仪(XRD)分析锈层的物相组成,靶材为Cu 靶,管电压为40 kV,扫描速率为4 (°)/min,扫描范围2θ为10°~80°。

1.4 电化学测试

使用Metrohm PGSTAT 302N 电化学工作站的三电极系统测试极化曲线,以铂电极(Pt)为辅助电极,饱和甘汞电极(SCE)作为参比电极,腐蚀样品作为工作电极,采用5%NaCl 溶液作为电解质,在(30±2) ℃恒温水浴中进行电化学测试,扫描速率为0.2 mV/s,电位的测量范围为-0.9~0.3V(vs SCE)。选取测试时间点为0 周期、12 周期、24 周期、48 周期、78 周期、105 周期的样品进行极化曲线测试,并通过电化学工作站自带软件进行腐蚀速率拟合。

1.5 钢材抗拉强度及腐蚀速率测试

钢材的抗拉强度试验依据GB/T 228.1-2021 中棒材的试验方法进行。钢材的腐蚀速率计算公式见式(1)[10]:

式中:v1为单位面积的平均腐蚀速率,mg/(cm2·h);M0为试样腐蚀前的重量,mg;M1为试样除锈后的重量,mg;S为试样的表面积,cm2;t为腐蚀时间,h。

2 结果与讨论

2.1 腐蚀速率

腐蚀速率是衡量金属材料耐腐蚀性能的指标之一[11]。图1 为4 种试验钢在干湿交替盐雾腐蚀环境下的腐蚀速率。

图1 4 种试验钢在干湿交替盐雾腐蚀环境下的腐蚀速率Fig.1 Corrosion rates of four experimental steel under alternating dry wet salt spray corrosion environment

从图1 中看出,NH400 耐候钢及HPB300 钢具有相似的腐蚀规律,初期(0~15 周期),腐蚀速率均呈上升趋势,15 周期后腐蚀速率出现下降,但在30 周期后,HPB300 钢的腐蚀速率逐渐加快,105 周期时显著高于NH400 耐候钢。NS142 和NS336 2 种耐蚀钢的腐蚀速率呈先增大(0~10 周期)后减小(10~30 周期)趋势,在腐蚀30 周期后逐渐趋于稳定,且腐蚀腐蚀速率小于0.005 mg/(cm2·h),表明2 种耐蚀钢的耐腐蚀性能更好。

2.2 腐蚀产物分析

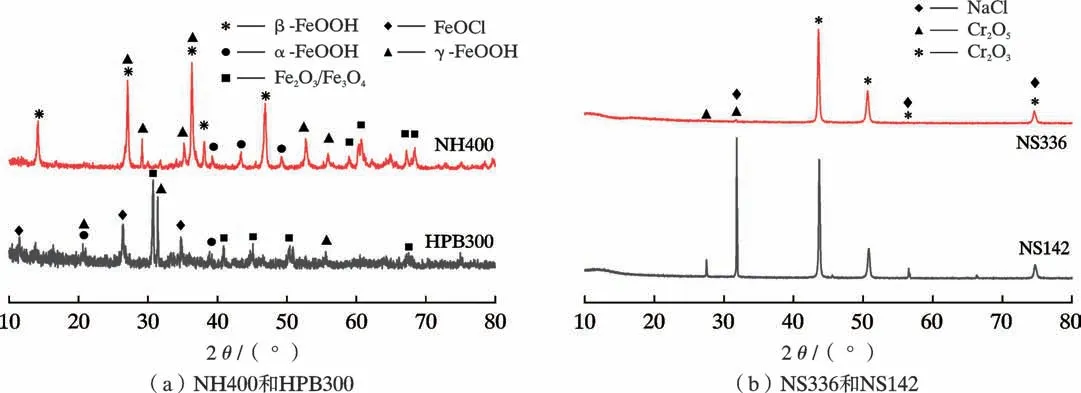

图2 为4 种试验钢在5%NaCl 介质中腐蚀105 周期后的XRD 谱。从图2a 中可以看出,在5%NaCl 介质中,NH400 耐候钢及HPB300 钢在腐蚀105 周期后的腐蚀产物均包含β - FeOOH、α - FeOOH、γ - FeOOH、Fe2O3/Fe3O4等物相。不同的是,NH400 耐候钢表面的腐蚀产物主要由γ-FeOOH、β-FeOOH 以及Fe2O3/Fe3O4组成,HPB300 钢表面的腐蚀产物主要由Fe2O3/Fe3O4、FeOCl 以及少量的γ-FeOOH 组成。从图2b 中可以看出,NS336 和NS142 钢表面的腐蚀产物主要由NaCl、Cr2O3、Cr2O5组成。

图2 4 种试验钢在5%NaCl 介质中腐蚀105 周期后的XRD 谱Fig.2 XRD spectra of four experimental steel after 105 cycles of corrosion in 5%NaCl solution

2.3 腐蚀形貌分析

观察4 种试验钢的宏观腐蚀形貌,发现HPB300 和NH400 2 种钢在盐雾腐蚀介质中腐蚀不同时间后,其宏观腐蚀形貌相似,2 种钢表面均发生了不均匀全面腐蚀,表面由砖黄色、棕褐色锈层以及极少数裸露的基体组成,腐蚀较为严重;而NS142 和NS336 钢表面只有少量锈迹,无明显锈层产生,表面聚集的白色颗粒为析出的NaCl 颗粒。观察4 种试验钢的宏观腐蚀形貌发现,与HPB300 和NH400 2 种钢相比,NS142 和NS336 耐蚀钢具有较好的耐盐雾腐蚀性能。

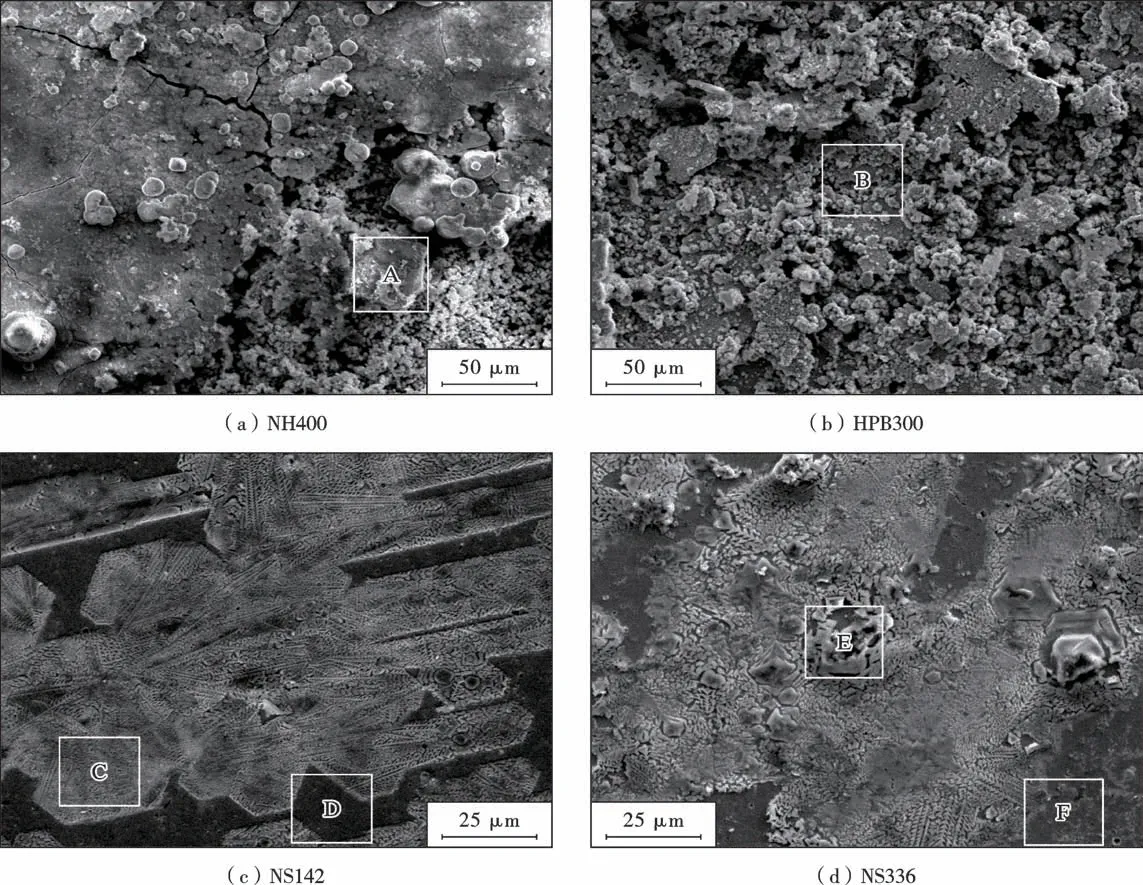

图3 为4 种试验钢在5%NaCl 中腐蚀105 周期后的微观腐蚀形貌。观察图3 发现,NH400 和HPB300钢表面均分布有大量腐蚀产物,NH400 钢表面的腐蚀产物主要由易剥落的薄片状外层以及紧密的内锈层组成,但外锈层存在明显的裂纹等缺陷;HPB300 钢表面的腐蚀产物呈颗粒状及少量的块状分布,相对松散;NS142 和NS336 钢表面出现了轻微的不均匀腐蚀以及裸露的基体,由此可以看出2 种耐蚀钢表面的腐蚀情况轻微,表明与NH400 耐候钢及HPB300 钢相比,NS142 和NS336 钢具有更好的耐腐蚀性能。利用EDS分析4 种试验钢表面腐蚀产物的元素组成及含量(图3中所示区域),结果如表2 所示。由表2 可知,NH400耐候钢(A 区)及HPB300 钢(B 区)表面腐蚀产物的主要元素组成为Fe、O、Na、Cl 及少量Mg、Ca、K 元素;NS142(C 区)和NS336 钢(E 区)表面腐蚀产物的主要元素为Na、Cl、Fe、O,其他区域(D 区和F 区)的主要元素为Fe、O、Cr、Ni。这与XRD 测试的结果相符。

图3 4 种试验钢在5%NaCl 介质中腐蚀105 周期后的微观腐蚀形貌Fig.3 Microscopic corrosion morphologies of four experimental steel after 105 cycles of corrosion in 5%NaCl solution

表2 4 种试验钢表面腐蚀产物的EDS 测试结果(质量分数)%Table 2 EDS test results of corrosion products on the surface of four experimental steel (mass fraction) %

2.4 电化学测试

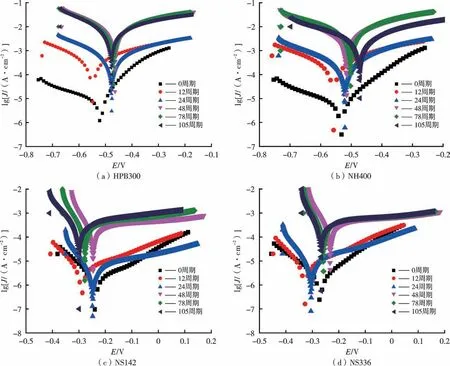

图4 为4 种试验钢在5%NaCl 溶液中腐蚀不同时间后的极化曲线。从图4 可以看出,NH400 钢及HPB300 钢的极化曲线整体向右上方移动,说明2 种钢的腐蚀倾向减小,但腐蚀速率增大。与NH400 耐候钢及HPB300 钢相比,NS142 和NS336 2 种耐蚀钢在腐蚀后期(48 周期、105 周期)存在明显的钝化现象,说明这2 种钢在腐蚀后期会形成钝化膜,对基体起到保护。

图4 4 种试验钢在5%NaCl 溶液中腐蚀不同时间后的极化曲线Fig.4 Polarization curves of four experimental steel corroded for different times in 5%NaCl solution

为进一步评价4 种试验钢的耐腐蚀性能,通过动电位极化曲线拟合分析4 种试验钢的自腐蚀电位和腐蚀速率变化,结果如图5、6 所示。自腐蚀电位反映系统的热力学特性,代表发生腐蚀的倾向性大小,自腐蚀电位越正腐蚀倾向性越小。由图5、6 可以看出,腐蚀105 周期后,4 种试验钢的自腐蚀电位排序如下:HPB300 钢<NH400 耐候钢<NS142 耐蚀钢<NS336 耐蚀钢,4 种试验钢的腐蚀速率排序如下:NS142 耐蚀钢≈NS336 耐蚀钢<NH400 耐候钢<HPB300 钢。综上所述,与NH400 耐候钢及HPB300 钢相比,NS142 和NS336 2种耐蚀钢的耐蚀性能更好。

图5 自腐蚀电位变化Fig.5 Changes of self corrosion potential

图6 腐蚀速率的变化Fig.6 Changes of corrosion rate

2.5 力学性能

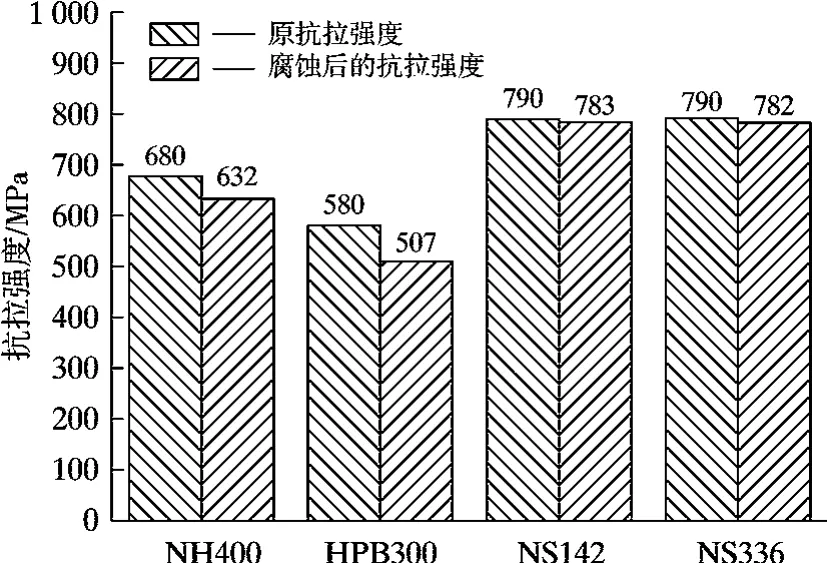

图7 所示为4 种试验钢腐蚀105 周期前后抗拉强度的变化。根据钢筋石笼结构的服役条件,其筋材的抗拉强度需达到540 MPa。从图7 中看出,4 种试验钢在腐蚀之前均满足这一要求,但在105 周期盐雾腐蚀后,HPB300 钢的抗拉强度降低到507 MPa 左右,满足不了应用要求,NH400 钢从680 MPa 降低到632 MPa 左右,而NS142 及NS336 钢的抗拉强度几乎未发生变化,仍比其服役条件所需抗拉强度高44.8%左右。这表明这2 种钢筋在5%NaCl 介质中腐蚀105 周期之后仍具有较好的力学性能,适合应用于恶劣环境下的钢筋石笼。

图7 4 种试验钢腐蚀105 周期前后抗拉强度的变化Fig.7 Changes in tensile strength of four experimental steel before and after 105 cycles of corrosion

3 分析讨论

以上测试结果表明,与NH400 耐候钢及HPB300钢相比,NS142 和NS336 2 种耐蚀钢的耐蚀性能更好,力学性能更佳。主要原因如下:不同材质的钢筋在氯盐干湿交替的环境中使钢材表面发生不同的反应。合金元素的加入也有利于提升其在腐蚀介质中的耐腐蚀性能。Ni 元素促进钢的自腐蚀电位正向移动;Cu 能延缓Fe 的阳极溶解或降低锈层的导电性,消除P 的危害;而Cr 有利于形成致密的保护性锈层[12]。当钢筋处在氧气充足、潮湿、含高浓度Cl-的环境中时,将发生如下反应[13,14]:

其中,FeOCl 是中间过渡产物,极不稳定,当钢筋表面干燥且Cl-浓度达到一定值时,易发生FeOCl 向β-FeOOH的转变[15]。因此,在腐蚀过程中HPB300 钢表面会产生大量的β-FeOOH,而NH400 钢中的Cr、Ni等合金元素会促进β-FeOOH 向其他产物转化,从而提高锈层的自腐蚀电位[16],NH400 钢锈层中不稳定的β-FeOOH的含量低,更进一步提升了其耐蚀性。此外,Cr 有利于形成致密的保护性锈层,加速了α-FeOOH 和α-Fe2O3转化,还可以取代Fe 形成铬铁羟基氧化物,进一步阻碍腐蚀性离子侵入基体[17,18]。NS336 与NS142由于含有大量Cu、Cr 和Ni 等耐蚀性合金元素,显著提升了其在腐蚀介质中的耐腐蚀性能,因此NS336 与NS142 在5%NaCl 介质中表面基本没有发生锈蚀,局部表面在腐蚀后发生的变化主要是出现了富集的NaCl颗粒,与XRD、SEM 及EDS 分析结果一致。

4 结 论

(1)在5%NaCl 溶液腐蚀介质中,腐蚀105 周期后,HPB300 钢的腐蚀速率高于NH400 钢;NS142 和NS336 腐蚀腐蚀速率小于0.005 mg/(cm2·h),表明NS142 和NS336 钢的耐腐蚀性能更好。

(2)电化学测试结果表明,与NH400 耐候钢及HPB300 钢相比,NS142 和NS336 2 种耐蚀钢的自腐蚀电位更高,腐蚀速率更低,耐蚀合金元素的加入使得NS142 和NS336 2 种耐蚀钢的耐盐雾腐蚀性能更优。

(3)在5%NaCl 溶液腐蚀介质中腐蚀105 周期后,HPB300 钢的抗压强度降低到507 MPa,已经无法满足应用要求,NH400 钢的抗拉强度虽有所下降,但仍满足服役要求,而NS142、NS336 的抗拉强度基本保持不变。

(4)综合耐蚀性能和力学性能分析,NS142 及NS336 2 种耐蚀钢更适合应用于盐渍土及除冰盐腐蚀环境下钢筋石笼的筋材。