长距离输油泵扩流器焊缝失效机理研究

张 明,张伟凯,王 辉,邱淑娟,李士斌

(1.国家管网集团西部管道有限责任公司,新疆 乌鲁木齐 830000;2.中国船级社质量认证公司,北京 100010)

0 前 言

管道运输作为最安全、最经济的油气资源输送方式,是陆地和海上油气生产系统中至关重要的环节。而作为管道运输时的重要工具,输油泵的安全性和使用寿命会极大地制约管道运输成本。离心泵是最常用的输油泵之一,离心泵属于速度式泵,依靠离心力输送液体,使液体的压力或者速度增大[1-3]。离心泵由内部转子和外部扩流器组成,扩流器由一些钢板焊接而成。焊缝是扩流器的薄弱环节,在扩流器使用过程中经常失效,极大地增加了原油外输的成本。

原油管道运输时最容易失效的部分就是管道和离心泵[4]。关于管道失效的研究,已经有了大量的报道。管道失效部位较复杂,包括管道本体、绝缘接头、绝缘法兰、保温层等[5-8]。为了提高管道的强度,有效降低管线建设成本,学者们建议使用X80 等高级钢作为管道的基材[9,10]。但使用X80 钢后,又带来了新的问题,X80 钢的氢脆敏感性要明显高于低等级管线钢,导致焊缝容易因氢脆而腐蚀失效[11,12]。X80、X70 等高级钢在焊接时缺少低氢电极,导致氢含量增加,加上壁厚过渡不均、位错等施工因素造成局部的应力集中,最终导致焊缝发生氢致开裂[13,14]。

关于离心泵的失效问题,学者们开展了一些研究。Mishra 等[15]针对离心泵轴承失效的原因进行了分析,通过大量的试验发现水和油等输送介质通过密封件进入轴承是导致轴承失效的主要原因。Feng 等[16]通过试验研究了在停电的瞬间离心泵的工作特性,试图找到离心泵瞬时失效的原因。Gupta 等[17]建立了一个新的离心泵潜在故障评估模型。Roy 等[18]研究了轴键槽标准尺寸的微小偏差对键槽座疲劳特性的影响。Yu等[19]采用有限元软件对离心泵转子叶轮与轴之间的松动故障原因进行了分析。Asl 等[20]通过有限元软件研究了几何形状对离心泵壳体力学性能的影响,并根据研究结果设计了一些新的壳体。然而这些关于离心泵失效问题的研究,主要关注的是离心泵转子的叶轮、轴承以及壳体,对离心泵焊缝的研究还鲜有报道。焊缝的失效原因多种多样。Xing 等[21]研究了氢对环焊缝断裂韧性和裂纹扩展的影响,发现焊缝组织粗、小角度晶界多,在含氢环境下的止裂性能差。Kumar 等[22]对316ln 奥氏体不锈钢焊缝的机械低周疲劳变形和失效行为进行了研究,发现与常规焊接状态相比,316ln SS焊缝的初始循环硬化次数更多。Li 等[23]研究了氢气转化炉出口猪尾管焊封的失效原因,发现猪尾管出口焊缝失效是由于高温工况下的应力松弛开裂所致。可见,因为使用材料、工作环境和焊接方式的差异,扩流器焊缝的失效机理具有其独特性,有必要专门针对扩流器焊缝的失效机理开展研究。

本工作旨在研究管道运输时离心泵扩流器焊缝的失效机理。以从某输油站淘汰下的已失效扩流器为原材料,对扩流器焊缝进行扫描电子显微镜(SEM)、能谱仪(EDS)和电子背散射衍射(EBSD)检测,结合3 种检测结果和扩流器工作环境,从微观结构角度分析扩流器焊缝的失效机理。根据EBSD 检测结果计算焊缝、热影响区及基体的临界位错密度ρGND,通过ρGND定量比较3 个位置的强度和韧性。结合扩流器失效机理,为改善扩流器性能和延长扩流器使用寿命提出了一些建议。本研究的成果可以为油气集输工程师、离心泵制造商提供一定的参考。

1 试 验

1.1 离心泵扩流器介绍

离心泵主要由转子和扩流器组成,扩流器的作用是优化离心泵内部流场分布和消除水力产生的径向力。

扩流器由8 块钢板和上下2 个顶板组成,钢板焊接在上下2 个顶板之间。在工作过程中,扩流器叶片内缘会受到高速运动流体的冲击和转子外缘的摩擦。扩流器叶片在长期的冲击和摩擦载荷作用下容易发生疲劳失效,而这些失效位置往往在叶片与顶板间的焊缝处。观察某输油站淘汰下来的已失效扩流器可见,焊缝处存在清晰的裂纹,且部分裂纹已经逐渐向叶轮中间延伸。现场已有多个离心泵出现类似失效情况,裂纹从焊缝处萌生,并沿着焊缝扩展,最终导致整个叶片崩落。

1.2 测试样品准备

如图1 所示,分别从3 号和5 号扩流器叶片上取下了一小块样品(3 号叶片上记为样品1,而5 号叶片上记为样品2)用于SEM、EDS 和EBSD 检测。

图1 焊缝缺陷取样位置Fig.1 Sampling location of weld defect

失效扩流器样品见图2。可以明显的观察到样品1 焊缝上存在肉眼可见的裂纹,裂纹沿着扎向(RD)往焊缝深处延伸。焊缝处已经发生了锈蚀,需要对样品表面进行处理,以消除样品表面氧化生锈对检测结果的干扰。本研究采用10 mL 硝酸、20 mL 盐酸和30 mL纯水的混合物对样品表面进行刻蚀。样品1 的裂纹较小且在焊缝与基体交界处,比较适合进行EBSD 检测,因此将样品1 作为EBSD 检测样品。在EBSD 检测前需要对样品表面进行氩离子抛光、打磨,本研究使用金相研磨机对样品进行打磨,使用gatan 685 氩离子抛光机对样品进行抛光,然后使用SU-3400N 扫描电子显微镜对2 个样品进行SEM 和EDS 检测。

图2 失效扩流器样品Fig.2 Failure sample of enlargement

2 结果与讨论

2.1 SEM 和EDS 检测结果

离心泵扩流器由Q345B 钢组成,Q345B 钢的化学成分(质量分数,%)如下:Fe 97.160,C 0.200,Si 0.500,Mn 1.700,Mo 0.100,S 0.035,Cu 0.300。Q345B 钢为普通碳素钢,屈服强度为345 MPa。

2.1.1 样品1 检测结果

图3 为样品1 表面局部的SEM 形貌。表1 为样品1 中3 个位置的EDS 检测结果。从图3e 中可见,样品1 表面有许多的球状颗粒,这些颗粒大小不一,且左侧分布裂纹较多,右侧较少。对左侧裂纹进一步放大,放大结果如图3d 所示,从中可以发现,在图3e 中所示的球状颗粒之间存在更小的球状颗粒。按照图3d 中标示位置对这些球状物体进行EDS 检测,同时对图3e 中表面完好的位置也进行EDS 检测,可以发现这些球状物体的组成元素中O 含量特别高,说明这些球状物体可能是腐蚀产物。这些腐蚀产物的主要成分应该是铁及少量其他金属元素(如Mn 和Mo)的氧化物。这些球状物体中含有1.24%Cl 和0.56%H,据此可以初步推断扩流器焊缝表面存在严重的氯离子腐蚀。除了球状腐蚀产物外,在图3e 中还可观察到许多的点蚀坑,点蚀坑是氯离子腐蚀的显著特征之一[24]。将图3e 中的一个点蚀坑进行放大,放大结果如图3b 所示。从图3b中可见,点蚀坑中也存在许多大小不一的球状腐蚀产物,此外在点蚀坑的周围可以观察到一层破损的氧化膜,这进一步证明了扩流器焊缝发生了氯离子腐蚀。氯离子容易吸附在因表面钝化膜破损而裸露的金属表面,使得金属表面与钝化膜之间产生电位差、形成原电池,从而加速裸露金属的腐蚀[25,26]。氯离子与金属元素结合形成的腐蚀产物容易运移,不能够在金属表面堆积成膜阻挡金属进一步的腐蚀,最终就会在金属表面形成越来越大的点蚀坑。

表1 样品1 的EDS 检测结果Figure 1 EDS detection result of Sample 1

图3 样品1 的SEM 形貌Fig.3 SEM Morphology of Sample 1

从图3e 中可以观察到,在裂缝的右侧有一条裂纹穿过了多个点蚀坑,并且在这条裂纹的两侧分布着许多次级裂纹。将裂纹左侧的次级裂纹放大,放大结果如图3f 所示。从图3f 中可以观察到在次级裂纹周围还有许多的微裂纹,微裂纹附近都有点蚀坑,这些微裂纹大多是从点蚀坑开始向外扩展的。在图3e 中还观察到一层暗淡的薄膜状物体,其放大后的结果如图3h所示。对图3h 中的薄膜状物体进行EDS 检测,可以发现其中含有71.69%的C,因此可以断定这层薄膜状物体应该是在焊接过程中形成的碳化物。此外,从3 处EDS 检测结果中还发现了K、Na、Ca 等元素,这说明焊缝中存在夹渣等缺陷,因为K、Na、Ca 是焊接时所使用药皮的主要成分之一。

2.1.2 样品2 检测结果

图4 为样品2 表面局部的SEM 形貌。从图4a 中可见,由于样品2 经过了氩离子抛光处理,其表面比较光滑,但仍然可见右侧的空洞中有一条明显的裂纹一直延伸到了图4a 的左上角。同时,从图4a~4d 中都可以观察到许多大小不一的点蚀坑,甚至有一些点蚀坑已经长大,形成了近20 μm 的空洞。图4b 中可以观察到图4a 中裂纹的裂纹尖端,裂纹尖端两侧也分布着大小不一的点蚀坑。此外,从图4a 和4b 中可以发现有几条较暗的条纹,这些条纹大多经过点蚀坑。考虑到扩流器的工作特点,认为这些条纹是扩流器在使用过程中,由于长期经受高速运动流体的冲蚀和与转子部分的接触摩擦而产生的机械损伤(如划痕等)。

图4 样品2 的SEM 形貌Fig.4 SEM morphology of Sample 2

从图4c 中可以发现,基体与焊缝之间的腐蚀状况存在明显的差异。焊缝处普遍存在点蚀坑,以及个别较大的空洞,即使样品2 经过抛光处理,这些点蚀坑、空洞在SEM 照片中仍清晰可见。而基体则比较光滑,越是远离焊缝,基体表面越是光滑。在图4a 中可以比较清晰地观察到样品2 表面的金相。在图4d 中也能观察到点蚀坑,甚至于在图4a 中尺寸较小、不易观察的点蚀坑也能观察到。此外,在图4d 右下角中可以观察到羽毛状的物体,这是羽毛状贝氏体(也称上贝氏体)[27]。上贝氏体主要在较高温度区域内形成,其在强度韧性方面的性能均较差,在生产时要极力避免。焊缝处发现上贝氏体,再次说明扩流器的焊接工艺较差,存在许多原始缺陷。

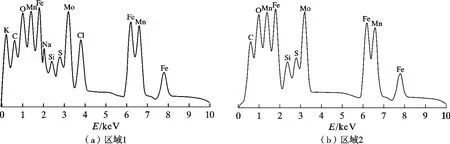

图5 为样品2 中2 个位置的能谱,分析结果见表2。从图5a 中可见,图4a 中裂纹源处的元素组成与图3d 处的元素组成类似,都含有较多的O 和Cl,这再次说明扩流器存在氯离子腐蚀。此外,图4a 中的裂纹源的外形与各个部分普遍存在的空洞外形相似,这说明图4a 中的裂纹可能是从一个较大的空洞处萌生的。同时,从图5a 中还可以发现,在裂纹源处也存在K、Na等元素,这进一步证明焊缝处存在夹渣等原始缺陷。图5b 为基体处的EDS 检测结果,从图5b 中可以看出,基体处的元素组成中也含有少量的O,这说明基体也发生了一定的腐蚀,但腐蚀程度比较低。

表2 样品2 的EDS 检测结果(图5a)(质量分数) %Tbale 2 EDS detection results of Sample 2(Fig.5a)(mass fraction) %

图5 样品2 的EDS 检测结果Fig.5 EDS detection results of Sample 2

2.2 EBSD 检测结果

2.2.1 焊缝处

图6 为扩流器焊缝处裂纹的EBSD 检测结果。在EBSD 检测中,花样质量可以用来评判材料表面的缺陷情况,存在缺陷的地方的图像非常暗淡,而没有缺陷的地缝则比较明亮。

图6 扩流器焊缝处裂纹的EBSD 检测结果Fig.6 EBSD detection results of cracks at the weld seam of the diffuser

从图6a 中可以发现,在裂纹源的左下角有几条暗色条纹,这些条纹越是靠近裂纹源就越暗淡。这说明在这些位置存在缺陷,这进一步证实了焊缝表面曾受到过机械损伤(划痕)。扩流器焊缝的材质为Q345B钢,Q345B 钢为普通碳素合金钢,在常温下主要含有铁素体、马氏体等固溶在α-Fe 中的组织。奥氏体则是碳在γ-Fe 中的固溶体,属于高温相,一般在常温下不存在。但通过图6b 可以发现在样品中存在奥氏体(γ-Fe)。这是因为在焊接过程中,部分铁素体、马氏体在高温作用下发生相变,转化为奥氏体(γ-Fe),大部分奥氏体在冷却过程中又会转变为铁素体、马氏体。但由于降温速度过快,部分奥氏体来不及转变,就和马氏体共存在了常温下。残余的奥氏体在常温下是不平衡组织,一定时间后会发生变形,这也是焊缝上存在的缺陷之一。

从图6c 中可见,焊缝上的裂纹为典型的穿晶裂纹。在晶界图中还用不同颜色的线条表示出了相邻晶界的取向差分布,绿色和红色线条代表的是小角度晶界LAGB(<10°),而蓝色的线条则代表大角度晶界HAGB(>10°)。从图6c 中可见,焊缝处的HAGB 与LGAB 占比相差不大。图6d 为扩流器焊缝处的IPF图,从图6d 中可见,焊缝裂纹附近较大的晶粒多为柱状晶粒,相对较小的晶粒则多为等轴晶粒。从颜色分布来看,焊缝处各种颜色的晶粒交错,没有显著的统一颜色,说明扩流器焊缝处的晶体取向比较随机,没有明显的择优取向。

图7 为焊缝处晶粒尺寸和取向差统计图。从图7a中可以看到,焊缝处晶粒尺寸分布不均,小于2 μm 的有效晶粒较少,而大于24 μm 的晶粒也比较少,平均晶粒尺寸为7.14 μm。从图7b 中可以发现,小角度晶界占比57.5%左右,大角度晶界则占比42.5%。同时,通过图7b 可以计算焊缝的平均几何必要位错密度ρGND。一般而言,ρGND与材料的强度和韧性正相关,可以用来评判不同位置处材料的强度和韧性。ρGND的计算方法如下[28]:

图7 焊缝处晶粒尺寸和取向差统计Fig.7 Statistical diagrams of grain size and misalignment angle at the weld seam

其中,θ为第i个晶体的取向差,μ为EBSD 测点的长度,b为伯格斯向量的模长。根据图7b 中的数据就可以计算焊缝裂纹周围材料的ρGND。经计算,焊缝裂纹周围平均的ρGND为8.98×1017m-2。

2.2.2 热影响区

图8 为热影响区的EBSD 检测结果。从图8a 可见,除几个点蚀坑附近外,热影响区的颜色偏亮没有明显的缺陷。从图8b 可以发现,在热影响区也存在少量的残余奥氏体(γ-Fe),但数量比焊缝处要少得多,且主要集中在点蚀坑附近。这说明在焊接时,热影响区的冷却速度相对缓慢,只有少量奥氏体残余。从图8c 可以观察到,热影响区存在个别比较大的柱状晶粒,晶粒尺寸接近40 μm。从图8d 中可以观察到,热影响区的晶体也基本没有明显的择优取向趋势,但部分区域的大尺寸晶粒取向比较接近。

图8 热影响区的EBSD 检测结果Fig.8 EBSD test results in heat-affected zone

图9 是热影响区的晶粒尺寸和取向差统计。从图9a 可以发现,热影响区同样是小尺寸晶粒偏多,小于2 μm 的有效晶粒比较少,但在热影响区存在一些大于40 μm 的大尺寸晶粒,平均晶粒尺寸为14.36 μm。这是因为在焊接时,热影响区的温度比较高且冷却缓慢,较长时间的高温使得部分细小晶粒在逐渐长大。从图9b中可以发现,热影响区的小角度晶界占比62%左右,大角度晶界的占比则有38%。根据图9b 计算出的热影响区的平均ρGND为3.05×1018m-2。

图9 热影响区的晶粒尺寸和取向差统计Fig.9 Statistical diagrams of grain size and misalignment angle at heat-affected zone

2.2.3 基 体

图10 为基体部位的EBSD 检测结果。从图10a 可见,基体总体颜色偏亮,仅有几条较暗的条纹,这些条纹在热影响区部分有少量点蚀坑形成,但基体部位几乎没有点蚀坑。从图10b 可以发现,在基体部位几乎没有残余奥氏体(γ-Fe),热影响区靠近基体部分的残余奥氏体也比较少,残余奥氏体主要集中在点蚀坑附近。从图10c 可以看到,基体部位的晶粒尺寸要比热影响区小,且基体部位的小角度晶界明显比大角度晶界多。从图10d 中可以发现,基体部位的晶体也没有明显的择优取向。

图10 基体的EBSD 检测结果Fig.10 EBSD detection results of the substrate

图11 为基体的晶粒尺寸和取向差统计。从图11a可以发现,基体部位小尺寸晶粒比较多,大尺寸晶粒比较少,最大晶粒尺寸不超过25 μm,平均晶粒尺寸为6.56 μm。从图11b 中可以发现,基体部位的小角度晶界占比63.4%,大角度晶界占比36.6%。根据图11b 计算出基体部位平均ρGND为2.25×1018m-2。

图11 基体的晶粒尺寸和取向差统计Fig.11 Statistical diagrams of grain size and misalignment angle of substrate

从对失效扩流器焊缝、热影响区、基体3 个部分的EBSD 检测结果中,可以总结出失效扩流器微观结构上的一些特点:(1)由于焊接工艺等问题,在焊缝中有许多残余奥氏体,这些残余奥氏体会随着时间逐步转化发生变形,给焊缝造成初始缺陷。(2)组成扩流器的钢材中,小角度晶界较多,大角度晶界较少,这对材料的止裂性能是不利的。大角度晶界可以有效抑制裂纹的扩展。而焊缝和热影响区的大角度晶界相对较多,说明焊接其实在一定程度上提高了材料的止裂性能。(3)组成扩流器的钢材中,小尺寸晶粒比较多,大尺寸晶粒比较少。热影响区的平均晶粒尺寸最大。(4)从3 个位置的晶粒取向分布{111}、{110}、{001}面的极图和IPF 图可以发现,组成扩流器的钢材本身就没有织构,而焊接过程却使热影响区有了形成沿热量传播方向织构的趋势。(5)从3 个位置的平均ρGND可以发现,热影响区的强度和韧性最高,其次是基体,焊缝则最低。

扩流器使用的材料为普通碳素合金钢,具有中等的强度和韧性。但其并未形成有效的织构,且小角度晶界较多,止裂性能较差。焊接使得焊缝处金属材料的大角度晶界数量得到了提高,但同时也增大了焊缝处的晶粒尺寸,且焊缝处也未能形成织构,所以焊缝处的强度和韧性是最低的。而热影响区由于在高温作用下的时间较长,其上的大角度晶界最多。虽然,热影响区也形成了一些大尺寸晶粒,但其上同时还有织构形成的趋势,所以最终的结果是热影响的强度和韧性最高。大角度晶界虽然可以有效地抑制裂纹的扩展,但是其耐腐蚀的性能较差,所以焊缝和热影响区的腐蚀程度明显比基体更严重。

2.3 扩流器焊缝失效机理

从对失效扩流器焊缝的SEM 检测中可以发现,焊缝表面存在许多的点蚀坑,有些点蚀坑甚至已经在焊缝金属表面形成了较大的空洞。从对失效扩流器焊缝的EDS 检测中可以发现,点蚀坑的元素组成中含有一定量的Cl 和H。扩流器是输油泵的组成部分,输油泵输送的都是从油田采出、经过初步处理的商品原油。这些原油在采出的过程中经常需要用到压裂、酸化等增产技术,使用这些技术及原油初步处理时都需要使用到一些化学助剂,而这些化学助剂中就含有大量的氯离子,很难将其处理干净。结合这些特点,认为扩流器在使用过程中遭受到了严重的氯离子腐蚀。

从扩流器的EBSD 检测结果中可以发现在焊接过程中,由于焊缝位置冷却速度过快,焊缝上有许多的残余奥氏体,容易给焊缝造成初始缺陷。结合EDS 和SEM 检测结果还发现,焊缝存在夹渣现象,焊缝表面有较多的碳化物。同时,焊缝表面还有机械损伤的痕迹。

综合以上分析,提出了一个物理模型(如图12)用以解释扩流器焊缝失效的机理。从图12 可见,可以从以下4 个方面来解释扩流器焊缝失效机理。

图12 扩流器焊缝失效机理物理模型Fig.12 Physical model of failure mechanism of diffuser weld seam

(1)扩流器焊缝上的初始缺陷 如图12a 所示,焊缝上存在许多的初始缺陷,这些初始缺陷包括焊缝表面的机械损伤(划痕)、夹渣及残余奥氏体。机械损伤产生于扩流器与转子之间的接触摩擦和高速流体的冲蚀,夹渣来源于焊接过程。残余奥氏体则是因为焊缝处冷却速度过快,导致奥氏体来不及转化就残留在马氏体中。

(2)氯离子腐蚀 在工程实际石油开采的过程中,地层水含有酸化水等酸性物质,并且在石油开采后对其进行清洁处理时,处理液中也含有大量的氯离子,这些氯离子将一直跟随油品输送到达管线及扩流器表面。焊缝表面发生氯离子腐蚀的机理如图12b 所示。从图3b 和3h 中可以发现,在焊缝金属表面覆盖着碳化膜/氧化膜,而划痕等机械损伤却会使得这些氧化膜部分脱落,裸露出其中的金属。氯离子的离子半径比较小,扩散难以受到阻碍,当其运动到金属表面时就会吸附在金属表面。氯离子吸附在裸露的金属表面后,使得这部分金属的电位变低,导致裸露金属与氧化膜/碳化膜之间形成原电池(如图12b)。此原电池的电极反应如下[29]:

随着上述反应的不断进行,就会在金属表面产生小而深的腐蚀坑。此原电池反应还会导致金属表面产生金属离子(如Fe2+),这些离子在介质中会产生水解,水解反应如下[30]:

金属离子水解后会产生H+,由于这些H+扩散不到坑外,导致坑内的pH 值不断降低,进一步加速金属腐蚀。

焊缝中的夹渣也会与周围金属形成原电池。焊缝中的夹渣是在焊接过程中,药皮掉落到焊缝上后在高温下形成的。药皮中含有K、Na、Mn 等活动性非常强的金属元素的合金,这些合金与焊缝表面的碳化膜/氧化膜形成原电池后,发生与式(2)~(4)类似的反应形成点蚀坑。

(3)点蚀坑的长大及裂纹形成 如图12c 所示,随着扩流器使用时间的延长,扩流器上由氯离子腐蚀产生的点蚀坑也不断地长大加深,最终在焊缝表面形成许多的空洞。这些空洞的形状大多不规则,而焊缝中本就存在一些残余奥氏体。奥氏体属于高温相,在常温下为不平衡组织。随着时间的推移,这些空洞周围的残余奥氏体释放残余应力、发生变形,导致空洞周围形成微裂纹。

(4)裂纹的扩展 扩流器在使用过程中长期受到流体的冲击,在焊缝处存在随时间不断变化的交变应力。如图12d 所示,空洞周围形成的微裂纹会在交变应力作用下不断扩展,同时充满裂纹的腐蚀介质又会进一步地加速裂纹的扩展速率。裂纹在这些因素的共同作用下迅速扩展,最终导致扩流器失效。

总结扩流器失效的机理,可以为改善扩流器性能、延长扩流器使用寿命提出一些建议,比如添加防腐镀层、施加阴极保护及使用耐蚀合金等。其中,使用耐蚀合金时,要求其焊接后的焊缝也要具有良好的耐腐蚀性。因为本研究的结果表明,失效扩流器仅焊缝和热影响区容易受到腐蚀,基体部分腐蚀受到的腐蚀相对较小。要提高扩流器的使用寿命,最重要的就是优化扩流器焊缝的焊接技术,避免扩流器因冷却过快而产生大量的残余奥氏体,同时也要极力避免焊缝及热影响区产生过多的大尺寸晶粒和大角度晶界。

3 结 论

本研究通过对已失效的输油泵扩流器焊缝进行EDS、SEM 和EBSD 检测,探究了失效焊缝的表面形貌、织构、晶粒大小、晶界取向等微观结构特征,揭示了输油泵扩流器焊缝的失效机理,最后得出了以下结论:

(1)夹渣等初始缺陷、划痕等机械损伤以及过多的大角度晶界使扩流器焊缝和热影响区遭受到了严重的氯离子腐蚀,导致扩流器焊缝表面产生大量的点蚀坑、空洞;

(2)扩流器热影响区的强度和韧性最高,基体次之,焊缝的强度和韧性最低;

(3)残余奥氏体在扩流器焊缝处的点蚀坑周围发生变形,释放残余应力导致点蚀坑周围形成微裂纹;微裂纹在循环应力和腐蚀介质的共同作用下迅速扩展,最终导致扩流器焊缝失效;

(4)添加防腐镀层、施加阴极保护、换用焊缝抗腐蚀性能良好的耐蚀合金以及优化焊接工艺都可以改善扩流器的性能、延长扩流器的使用寿命。