纳米Nd2 O3 对TC11 钛合金微弧氧化层耐磨性及高温抗氧化性能的影响

程赵辉,杨 巍,张 勇,石小倩,饶模松

(西安工业大学材料与化工学院,陕西 西安 710021)

0 前 言

钛及其合金因轻质、高强度、良好的耐蚀性、良好的生物相容性、无毒无磁性、优良的抗断裂和抗疲劳性能,在海洋、航空、生物医学等领域被广泛应用[1-4]。其中,TC11 钛合金作为一种综合性能良好的双相钛合金,被广泛应用于压气机叶片等航空航天结构件材料,但其在高温工况下长期使用的温度仅为500 ℃,且耐磨性不佳,限制了TC11 钛合金作为航空航天结构材料在更为苛刻工况中的应用[5,6]。因此,如何提高苛刻工况中钛及其合金的综合性能,拓展应用范围对于钛及其合金具有重要意义。目前,通过表面改性处理提高钛及其合金的耐磨性和高温抗氧化性是常用手段,针对钛合金的表面改性技术包括多弧离子镀[7]、激光熔覆[8]、喷丸强化[9]、热喷涂及微弧氧化等[10,11]。微弧氧化(Micro-Arc Oxidation,MAO)是一种在Al、Mg、Ti等阀金属及其合金表面通过弧光放电原位生长陶瓷质氧化物膜层的表面改性技术,其特点是膜基结合力强,绿色环保[12],易于产业化[13];性能优异的微弧氧化层能够改善钛合金的耐磨性及高温抗氧化性,因此微弧氧化被广泛应用于钛合金表面防护涂层的制备[14-16]。Wang 等[17]通过微弧氧化技术在Ti2AlNb 合金表面制备了MAO 涂层和MAO/hBN 涂层,在1 000 ℃氧化100 h 后,2 种涂层均改善了基体的高温抗氧化性,并且MAO/hBN 涂层具有更优异的保护效果。Yang 等[18]通过微弧氧化技术在钛合金表面制备出摩擦系数约为0.14的MoS2/TiO2纳米级梯度复合涂层。然而,微弧氧化层的多孔特征使得微孔成为腐蚀性介质进入基体的通道,削弱了涂层对基体的保护作用。研究发现,通过颗粒掺杂将TaC、Si3N4、MoS2、Cu2O 等硬相微粒、润滑相微粒或稀土氧化物颗粒引入微弧氧化层中,能够有效减少微弧氧化层表面微孔及裂纹,提高膜层保护效果[19-22]。有研究报道将稀土氧化物作为添加剂适量加入电解液中通过微弧氧化可以制备结构致密、性能优异的复合涂层[23,24]。胡杰等[25]发现当Nd2O3颗粒浓度适量时,能够制备硬度、厚度以及膜基结合力均提高的微弧氧化层。李鑫等[26]通过在电解液中添加稀土Y2O3制备出Y2O3/MgO 复合涂层,随着Y2O3浓度的增加复合涂层表面粗糙度降低,硬度、膜层厚度和耐蚀性均提高,Y2O3/MgO 复合涂层能够有效改善基体材料性能。Aliofkhazraei 等[27]通过添加浓度为25 g/L 的二氧化铈在工业纯钛表面制备了表面结构均匀、孔隙率低、粗糙度低、耐蚀性和耐磨性显著提升的微弧氧化层。综上,为了利用稀土氧化物作为涂层添加剂时对涂层性能的改善作用,将稀土氧化物颗粒通过微弧氧化技术引入微弧氧化层,本工作以Na2SiO3- Na(PO3)6-KOH-Na2WO4复合电解液为基础电解液,在该电解液中添加不同浓度的Nd2O3颗粒,通过微弧氧化在TC11钛合金表面制备Nd2O3颗粒掺杂微弧氧化层,研究Nd2O3浓度对TC11 钛合金表面微弧氧化层微观结构、物相组成、耐磨性及高温抗氧化性的影响规律。

1 试 验

试验所选取的基体合金为TC11 钛合金,利用电火花线切割将基体加工为合适的尺寸用于结构和性能测试,其中微观结构和高温抗氧化性能测试的试样尺寸为10 mm×10 mm×4 mm,摩擦磨损测试试样尺寸为20 mm×20 mm×4 mm,将切割后的试样用240~2 000 目砂纸依次打磨后,用无水乙醇超声清洗后烘干备用。使用MAO-20H 型微弧氧化电源制备微弧氧化试样,基础电解液体系选择:20 g/L Na2SiO3、5 g/L (NaPO3)6、2 g/L KOH 以及3 g/L Na2WO4,在该溶液基础上,分别选择浓度为1,2,3 g/L 的Nd2O3颗粒(颗粒直径50 nm,纯度99.9%)进行不同浓度Nd2O3颗粒掺杂微弧氧化层的制备,在反应过程中为保证Nd2O3颗粒在电解液中均匀分布,使用JB90-H 型电动搅拌机进行搅拌;微弧氧化电参数选择为:电压430 V、频率1 000 Hz、占空比6%、时间10 min。

经微弧氧化处理后的试样利用TESCAN VEGA 3及其配套的能谱仪对膜层表面、截面形貌以及元素含量进行测试。利用Bruker D8 X 射线衍射仪测试了微弧氧化层表面的物相组成,其中扫描角度为10°~90°,步长为0.02 (°)/s。采用TT260 型涡流测厚仪测量了微弧氧化层的厚度,测试时在微弧氧化中间及边缘不同位置处各取20 个点,并计算膜层厚度的平均值。利用HT-1000 型高温摩擦磨损试验机进行了摩擦磨损试验,磨损试验机摩擦方式为球盘式,其中磨损载荷为2 N,磨损转速为300 r/min,磨损时间为10 min,对磨材料为GCr15,利用TESCAN VEGA 3 及其配套的能谱仪对磨损后的磨痕形貌及元素分布进行测试。在箱式电阻炉中进行高温抗氧化试验,恒温氧化50 h,利用分析天平(型号:FA2004B,精度:0.000 1 g,称量范围:0~200 g)得到氧化后试样的氧化增重。

2 结果与讨论

2.1 微弧氧化层微观结构

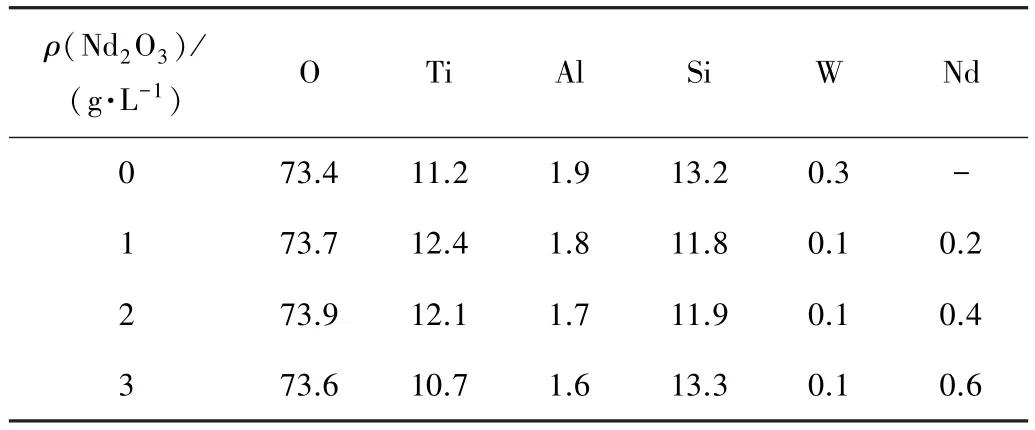

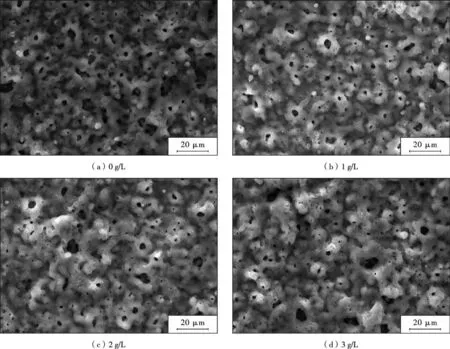

图1 为不同浓度Nd2O3颗粒掺杂微弧氧化层的表面形貌,表1 为不同浓度Nd2O3颗粒掺杂微弧氧化层的表面EDS 结果。未添加Nd2O3颗粒时,膜层表面存在数量多且尺寸较大的微孔,同时存在小尺寸颗粒状富集。添加Nd2O3颗粒后,颗粒状富集明显减少,当Nd2O3浓度为1 g/L 时,Nd2O3颗粒的引入能够减少微弧氧化层的微孔数量和尺寸,有一定封孔效果,但随着Nd2O3浓度的增加,膜层表面逐渐出现少量尺寸较大的微孔和少量较大的珊瑚状凸起颗粒。直径较大的微孔恶化了Nd2O3颗粒的封孔效果,影响了膜层的高温抗氧化性,凸起颗粒则会增大表面粗糙度,影响膜层的耐磨性。EDS 结果表明通过微弧氧化技术成功将Nd2O3颗粒引入到微弧氧化层中,并且随着Nd2O3浓度的增加,Nd 元素在膜层中的含量不断增加。此外,添加Nd2O3颗粒前后膜层表面的主要元素组成均为O、Ti 和Si,膜层的主要组成为Ti、Si 的氧化物。

表1 不同Nd2O3浓度制备微弧氧化层的表面EDS 结果(原子分数) %Table 1 EDS results of micro-arc oxidation coating surface prepared with different Nd2O3 concentrations(atomic fraction)%

图1 不同Nd2O3浓度制备微弧氧化层的表面形貌Fig.1 Surface morphology of micro-arc oxidation coating prepared with different Nd2O3 concentrations

图2 为不同浓度Nd2O3颗粒掺杂微弧氧化层的截面形貌。在添加Nd2O3颗粒后,微弧氧化层厚度并未随着Nd2O3浓度的增加出现倍数增长,但与未添加Nd2O3颗粒的膜层厚度相比,Nd2O3颗粒的加入增加了膜层的平均厚度。添加Nd2O3颗粒后,膜基界面结合处较未添加时更为平整。随着Nd2O3浓度的增加,膜层截面出现部分尺寸较大的微孔,这与膜层表面形貌一致,这些微孔可能成为腐蚀性介质接触基体的通道,不利于膜层对基体的保护。

图2 不同Nd2O3浓度制备微弧氧化层的截面形貌Fig.2 Cross-sectional morphology of micro-arc oxidation coating prepared with different Nd2O3 concentrations

图3 为不同浓度Nd2O3颗粒掺杂微弧氧化层的XRD 谱。由图可知,Nd2O3颗粒对膜层物相组成影响较小,膜层的物相主要由金红石TiO2、锐钛矿TiO2、SiO2和AlTi3组成,其中,金红石型TiO2峰强度最高,XRD 并未检测出Nd2O3物相,可能是由于膜层中Nd2O3含量太低导致。TiO2是由于基体中的Ti 元素参与成膜反应生成的,SiO2则是由于电解液中的溶质元素Si 参与成膜反应形成对应的氧化物存在于膜层中;随着Nd2O3浓度的增加,TiO2峰的强度也随之增强,表明Nd2O3颗粒能够促进基体元素Ti 参与成膜反应。此外,微弧氧化层的物相组成以利于改善高温抗氧化性的TiO2为主,为膜层改善基体合金的高温抗氧化性提供了基础;而物相含量最高的金红石型TiO2则作为润滑相为改善基体的耐磨性提供了基础[28]。

图3 不同Nd2O3浓度制备微弧氧化层XRD 谱Fig.3 XRD spectrum of micro-arc oxidation coating prepared with different Nd2O3 concentrations

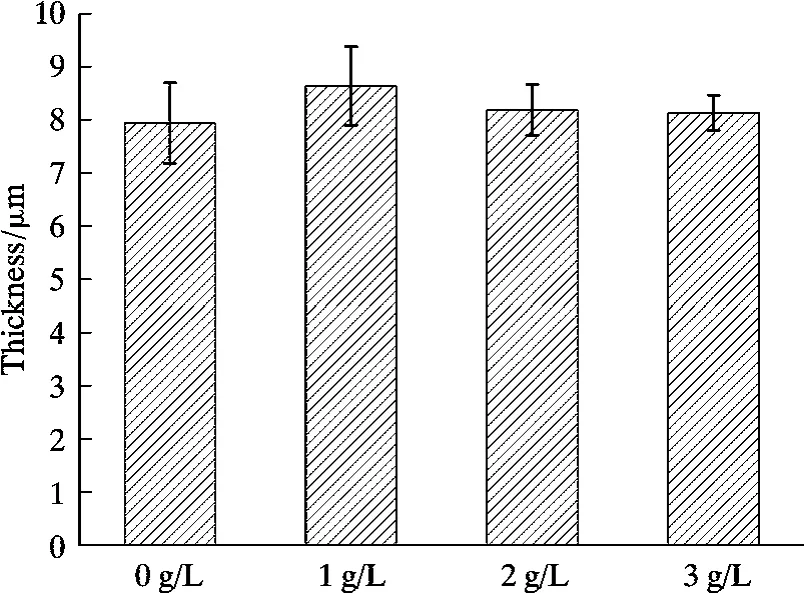

图4 为不同浓度Nd2O3颗粒掺杂微弧氧化层的厚度。微弧氧化层厚度随Nd2O3浓度的增加先增大后减小,在未添加Nd2O3颗粒时,所制备膜层平均厚度最小,为7.97 μm。当添加Nd2O3浓度分别为1,2,3 g/L 时,膜层平均厚度分别为8.68、8.22,8.17 μm。Nd2O3颗粒的加入,使得膜层厚度有所提升,但提升数量较小,其中1 g/L Nd2O3浓度时厚度增加最多(0.71 μm)。这是由于Nd2O3颗粒加入电解液后,导致微弧氧化层的生长速率得到了一定程度的增加,在冷凝过程中一定浓度的Nd2O3颗粒通过沉积并参与微区反应进入微弧氧化层中,使得膜层厚度得到增加。此外,当Nd2O3浓度大于1 g/L 时,更多的Nd2O3颗粒无法有效沉积入膜层中,并且过高浓度的Nd2O3颗粒可能会影响膜层的生长速率[25],因此,微弧氧化层厚度没有出现进一步增大。

图4 不同Nd2O3浓度制备微弧氧化层厚度Fig.4 Thickness of micro-arc oxidation coating prepared with different Nd2O3 concentrations

2.2 微弧氧化层的磨损性能

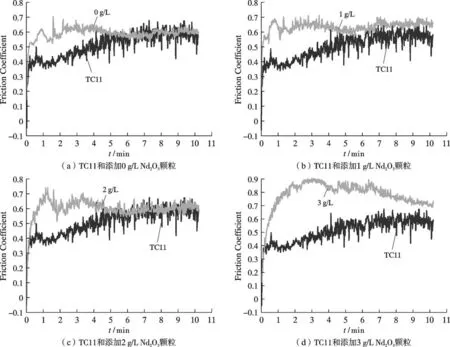

图5 为基体与不同浓度Nd2O3颗粒掺杂微弧氧化层的磨损曲线。可以发现,在磨损前期,经微弧氧化处理后的试样摩擦系数明显高于未经微弧氧化处理的试样,这是由于微弧氧化层的多孔形貌以及添加Nd2O3颗粒后一定程度上增大了膜层的表面粗糙度,导致经微弧氧化处理后试样摩擦系数增大。随着磨损的进行,对磨区域逐渐平整,微弧氧化处理后的试样摩擦系数逐渐趋于平稳,与基体合金摩擦系数相近。当添加Nd2O3浓度为3 g/L 时,微弧氧化层的摩擦系数明显高于其他试样,这可能是由于较高浓度的Nd2O3颗粒对膜层表面粗糙度影响较大,进而导致其摩擦系数较大;当添加Nd2O3浓度为1 g/L 时,膜层摩擦系数约为0.7,同样高于基体合金;当添加Nd2O3浓度分别为0 和2 g/L时,最终膜层摩擦系数约为0.6,与基体合金几乎保持一致,表现出最佳的摩擦系数。

图5 TC11 和添加不同Nd2O3浓度微弧氧化层摩擦系数曲线Fig.5 Friction coefficient of TC11 and micro-arc oxidation coating prepared with different Nd2O3 concentrations

图6 为基体与不同浓度Nd2O3颗粒掺杂微弧氧化层磨损失重。

图6 TC11 和添加不同Nd2O3浓度微弧氧化层磨损失重Fig.6 Weight loss of TC11 and micro-arc oxidation coating prepared with different Nd2O3 concentrations

基体合金磨损失重为0.76 mg,当添加Nd2O3浓度分别为0 和1 g/L 时,微弧氧化层的磨损失重明显低于基体的磨损失重,分别为0.26 和0.43 mg,表明尽管摩擦系数与基体基本一致,但膜层的陶瓷质属性硬度大于对磨材料硬度,膜层仍然对基体合金起到良好的保护作用,表面发生了轻微的磨损,试样表面产生的磨屑较少。当添加Nd2O3浓度分别为2 和3 g/L 时,微弧氧化层磨损失重高于基体合金,分别为0.93 和0.90 mg,这是由于当添加Nd2O3浓度较高时,膜层表面粗糙度受颗粒浓度的影响增大,并且结合SEM 可以发现,较高Nd2O3浓度会出现更大的冷凝颗粒以及较大尺寸的微孔,磨损过程中膜层与对磨材料产生的磨屑较多,导致高Nd2O3浓度制备的微弧氧化层磨损失重高于基体。

图7 为基体与不同浓度Nd2O3颗粒掺杂微弧氧化层的磨痕形貌及EDS 元素分析。磨损后TC11 钛合金表面磨痕形貌可以观察到大量犁沟,磨痕宽度为625.55 μm,结合EDS 分析可以发现,磨痕处主要元素分布依然为Ti,对磨材料的主要元素Fe 并未在磨痕富集,表明在磨损过程中磨屑主要来自于基体,基体合金耐磨性较差,发生磨粒磨损。当添加Nd2O3浓度分别为0和1 g/L 时,磨痕宽度分别为506.80 和598.04 μm,磨痕宽度均小于基体磨痕宽度(625.55 μm),结合摩擦系数及磨损失重来看,在这2 种浓度下制备的微弧氧化层均表现出良好的耐磨性,结合EDS 可以发现,磨痕处出现大量Fe 元素富集,这是由于微弧氧化层的陶瓷质属性,使得其硬度高于对磨材料GCr15,在磨损过程中,多孔且表面并不光滑平整的微弧氧化层将对磨材料磨损,其产生的磨屑最终留在磨痕区域。在添加Nd2O3后磨痕宽度大于未添加时的磨痕宽度,这是由于Nd2O3添加后更进一步增大了膜层的表面粗糙度,使得在磨损过程中,对磨材料会先行接触到膜层凸起的尖端部分,对磨材料磨损量更多,在磨损过程中,最终与膜层表面接触面积更大,在这2 种浓度下制备的微弧氧化层磨损机制均为黏着磨损。

图7 TC11 和添加不同Nd2O3浓度微弧氧化层磨痕形貌及EDS 元素分析Fig.7 Wear scar morphology and EDS of TC11 and micro-arc oxidation coating prepared with different Nd2O3 concentrations

当添加Nd2O3浓度分别为2 和3 g/L 时,磨痕宽度 分别为722.44 和832.80 μm,磨痕宽度均大于基体的磨痕宽度(625.55 μm),磨痕宽度也同磨损失重结果相对应。结合EDS 同样可以发现这2 种膜层磨损后在磨痕区域出现大量Fe 元素富集,结合这2 种膜层的表面形貌,导致这一结果的原因是在进一步增加Nd2O3浓度后,所制备的微弧氧化层表面出现了部分尺寸较大的微孔,并且膜层表面存在珊瑚状凸起区域,这些微孔和凸起区域的存在使得对磨材料在磨损过程中会更多地与尖端发生磨损,这使得膜层造成对磨材料较多磨损的同时自身磨损量也较多,最终导致膜层与对磨材料接触面积不断增大,磨痕宽度大于基体磨痕宽度,Nd2O3浓度分别为2 和3 g/L 时所制备微弧氧化层的磨损机制同样为黏着磨损。

2.3 微弧氧化层高温抗氧化性能

图8 为TC11 和不同Nd2O3浓度掺杂微弧氧化层800 ℃氧化50 h 的宏观形貌及氧化增重。由图可知,经微弧氧化处理后试样氧化增重均明显小于未经微弧氧化处理的基体合金,其中,TC11 的氧化增重为2.278 mg/cm2,未添加Nd2O3颗粒制备的微弧氧化层氧化增重为0.722 mg/cm2,添加Nd2O3浓度为1,2,3 g/L 所制备的微弧氧化层氧化增重分别为0.139,0.417,0.500 mg/cm2。这表明微弧氧化层能够有效改善TC11 的高温抗氧化性能,并且当添加Nd2O3浓度为1 g/L 时,微弧氧化层表现出最佳的高温抗氧化性。此外由宏观照片可以看出,在高温氧化后,基体合金明显被氧化,呈现黄棕交互色;当添加Nd2O3浓度为0 和1 g/L 时,试样表面微弧氧化层依旧保持完整,未出现脱落;当添加Nd2O3浓度为2 和3 g/L 时,微弧氧化层出现明显开裂脱落,膜层失效。综合上述,当添加Nd2O3浓度为1 g/L时所制备的微弧氧化层对基体高温抗氧化性改善最佳。

图8 TC11 和添加不同Nd2O3浓度微弧氧化层800 ℃氧化50 h 宏观形貌及氧化增重Fig.8 Macro-structure and oxidation weight increase of TC11 and micro-arc oxidation coating with different Nd2O3 concentrations after oxidation at 800 ℃for 50 h

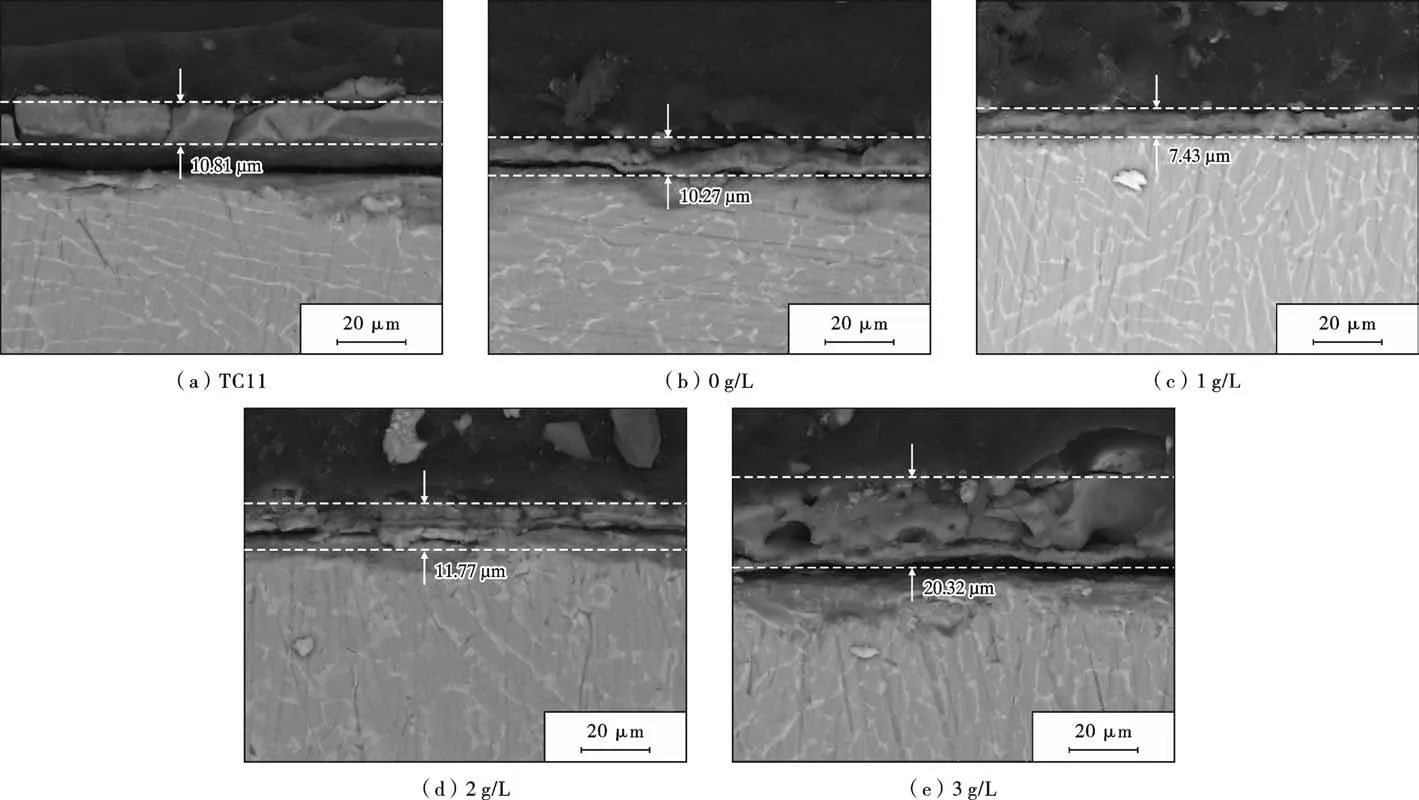

图9 为TC11 和不同Nd2O3浓度掺杂微弧氧化层800 ℃氧化50 h 截面形貌。

图9 TC11 和添加不同Nd2O3浓度微弧氧化层800 ℃氧化50 h 截面形貌Fig.9 Cross-sectional morphology of TC11 and micro-arc oxidation coating with different Nd2O3 concentrations after oxidation at 800 ℃for 50 h

由图可知,高温氧化后,基体合金氧化层厚度为10.81 μm,并且氧化层与基体开裂严重。与未经微弧氧化处理的试样相比,当添加Nd2O3浓度为0 和1 g/L时,氧化层厚度小于基体,并且微弧氧化层与基体开裂程度较小,对基体起到良好的保护作用,其中Nd2O3浓度为1 g/L 时膜层有效阻滞了氧向基体的扩散,无明显氧化层。随着Nd2O3浓度的增加,高温氧化后膜层与基体结合变差,出现明显开裂,但氧化层厚度依然小于基体,能够对基体起到保护作用,但膜层的开裂不利于更长时的氧化,削弱了膜层对基体的保护效果。因此,Nd2O3浓度为1 g/L 时的微弧氧化层高温抗氧化性最佳,与氧化增重结果一致。

3 结 论

(1)当添加不同浓度Nd2O3颗粒时,膜层表面微孔数量减少,微孔直径减小,膜层的物相组成为金红石TiO2、锐钛矿TiO2、SiO2和AlTi3。随着Nd2O3浓度的增加,Nd 元素在膜层中含量逐渐增加,膜层厚度先增加后减少。

(2)微弧氧化处理能够改善TC11 钛合金耐磨性,所制备膜层磨损机制均以黏着磨损为主,当添加Nd2O3浓度为0 g/L 时,膜层摩擦系数最小,磨痕宽度最窄,磨损失重最少,分别为0.60,506.80 μm 和0.26 mg,表现出最佳耐磨性。但膜层表面微孔数量多导致其并未表现出最佳高温抗氧化性。

(3)经微弧氧化处理后可显著改善TC11 钛合金的高温抗氧化性,在添加Nd2O3颗粒后,膜层高温抗氧化性更加优异,其中Nd2O3浓度为1 g/L 时,在800 ℃,50 h 高温氧化后,膜层氧化增重为0.139 mg/cm2,膜层有效阻止了高温过程中氧与基体的接触,高温氧化后无明显扩散层,表现出最佳的高温抗氧化性。