手机后置双摄像头暗角问题分析与改善研究

许 超 李瑞敏

(珠海格力电器股份有限公司 珠海 519000)

引言

目前智能手机上使用双摄像头越来越流行,也是各手机品牌的主要宣传卖点,双摄像头的配置能够满足消费者对于高品质照片的拍摄追求。双摄像头模组在景深映射、即时自动对焦(IAF)、合成或图像质量增强以及光学变焦等方面对手机的拍照质量提升非常大[1]。

双摄像头暗角问题是行业内的一个常见问题,也是困扰摄像头生产厂家和移动终端企业的较为棘手的问题[2]。为了充分的认识和避免此类问题的反复出现,本文从实际生产问题出发,以开展QCC 质量小组活动的形式对双摄像头暗角问题进行了全面的分析与研究。

1 摄像头客观测试Lens Shading

1.1 测试标准

测试环境:色温6 500 K,800 lux;

测试卡:White Chart;

测试方法:Photoshop & Imatest ;

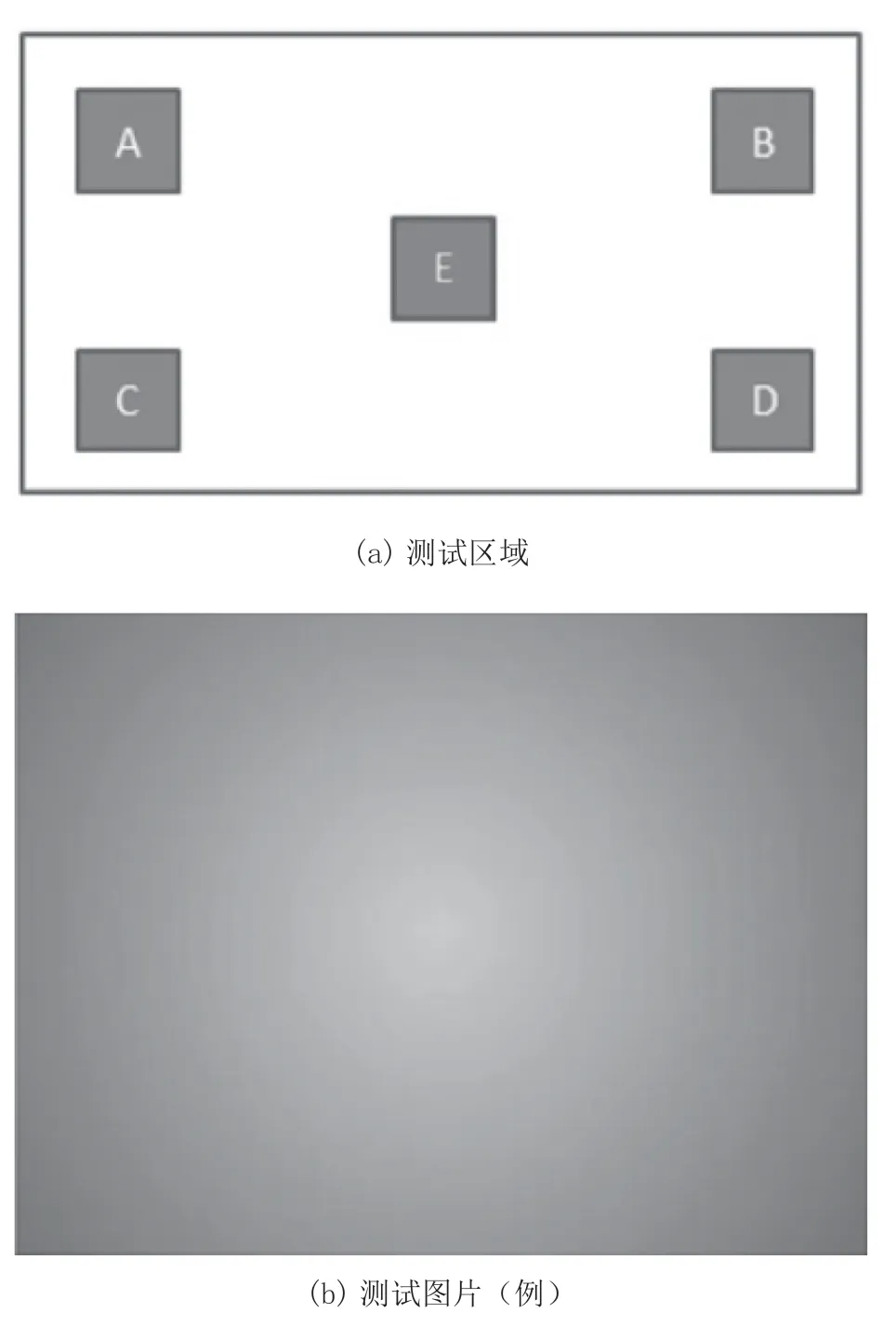

测试步骤:使用毛玻璃遮挡镜头,在D65 光源拍摄图片,如图1(a);

图1 Lens Shading 测试方法

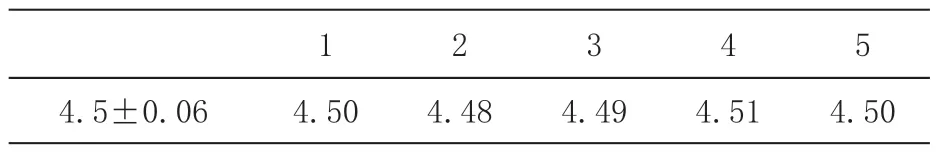

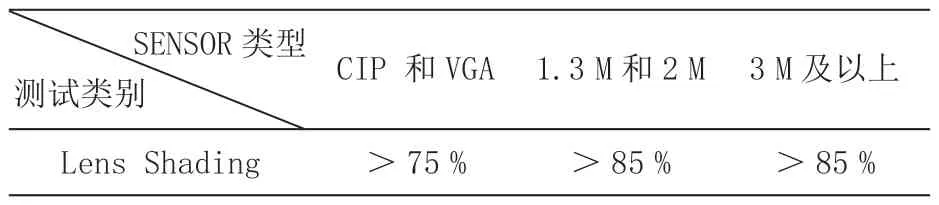

判断标准:90 %视场范围定义四个区域A、B、C、D,视场中心定义域为E,如图1(b);合格判断依据如下表1 。

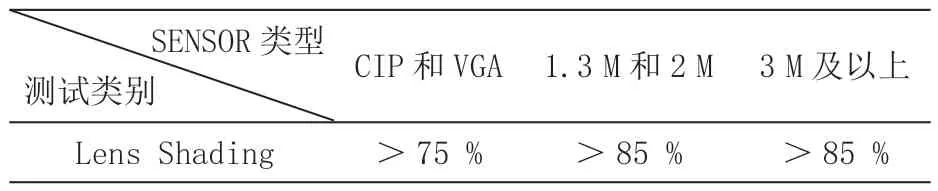

表1 合格判断依据

后置双摄像头的配置为(12+5)M,所以测试合格标准为≥85 %。软件调试方在调试双摄效果时反馈DVT2 的机器存在lens shading 问题,5 台DVT2 样机的客观指标全部不合格,主观上也能看出shading 图片边缘有亮度暗影。在手机的客观测试Lens Shading 中,发现从DVT2 试产开始。

1.2 问题发现

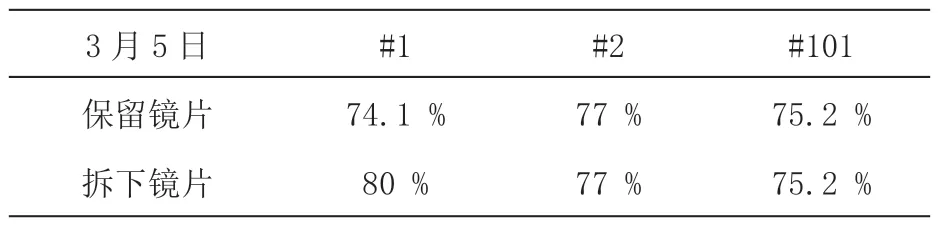

后置双摄像头的配置为(12+5)M,所以测试合格标准为≥85 %。DVT1 试产阶段摄像头客观测试Lens shading ≥93.8 %合格。软件调试方在调试双摄效果时反馈DVT2 的机器存在lens shading 暗角问题,5 台DVT2样机的客观指标全部不合格,主观上也能看出shading 图片边缘有亮度暗影。然后测试组拿回这5 台机器进行客观测试Lens Shading 复测,复测数据如下:

DVT2 样机lens shading 存在问题,5 台样机的客观指标如下:

1#:79 %

2#:77 %

3#:76.7 %

99#:81.8 %

101#:75.2 %

主观上也能看出shading 图片边缘有亮度暗影,如图2 中左边箭头所指暗影。

图2 Shading 图

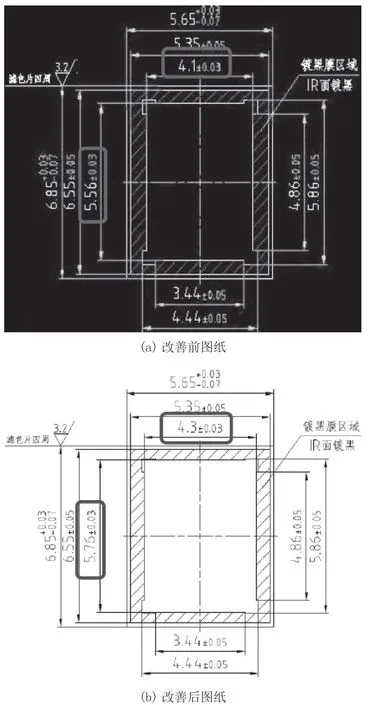

图3 IR 设计图纸

1.3 问题分析

通过分类 “人机料法环测”六大方面进行分析,以此得出可能导致本课题问题的原因[3]。

人:产线员工组装手法不当,造成后摄组装位置偏移;

机:软件版本问题,不同的软件版本测试结果差别较大;

料:①后置双摄模组来料尺寸不合格;

②后置双摄模组来料结构设计不合理;

法:①双摄模组镜头与镜片视窗孔不匹配;

②金属装饰件组件挡住模组镜头的视场角;

③后玻璃盖板装配问题,遮挡住模组镜头视场角;

环:不涉及;

测:lens shading 客观测试方法不合理;

1.4 问题验证

结合以上分析的原因,制定要因确认表,通过要因确认表分析出最终引起问题的末端要因,后续针对末端要因制定对策。

1)人

产线员工组装手法不当,造成后摄组装位置偏移;

确认方法:现场组装跟进确认

确认内容:项目DVT2 第二批次500 pcs 的试产组装。组装人员与第一批次500 pcs 相同,严格按照工艺组装SOP 文件执行组装。经测试验证本批次样机19 台机器,出现四台样机(22#、24#、26#、37#)存在暗角问题。所以产线员工组装手法确定为非要因。

2)机

软件版本问题,不同的软件版本测试结果差别较大;

确认方法:将DVT1 的14#、7#样机烧录不同的软件版本进行测试。

①烧录G0335D_HALO_2.1.1_C1_userdebug

测试数据:14#:80.3 %;7#:75.7 %;

②烧录2月4 号的客观参数版本

测试数据:14#:92.6 %;7#:89.4 %;

有黑角的DVT2 样机101#烧录

G0335D_HALO_2.1.1_C1_userdebug 版本

测试数据:101# 75.2 %

③烧录2月4 号的客观参数版本

测试数据:101#:82.5 %

由以上测试数据可以确认:软件版本是一个影响因素,但是并非要因。

3)料

①后置双摄模组来料尺寸不合格;

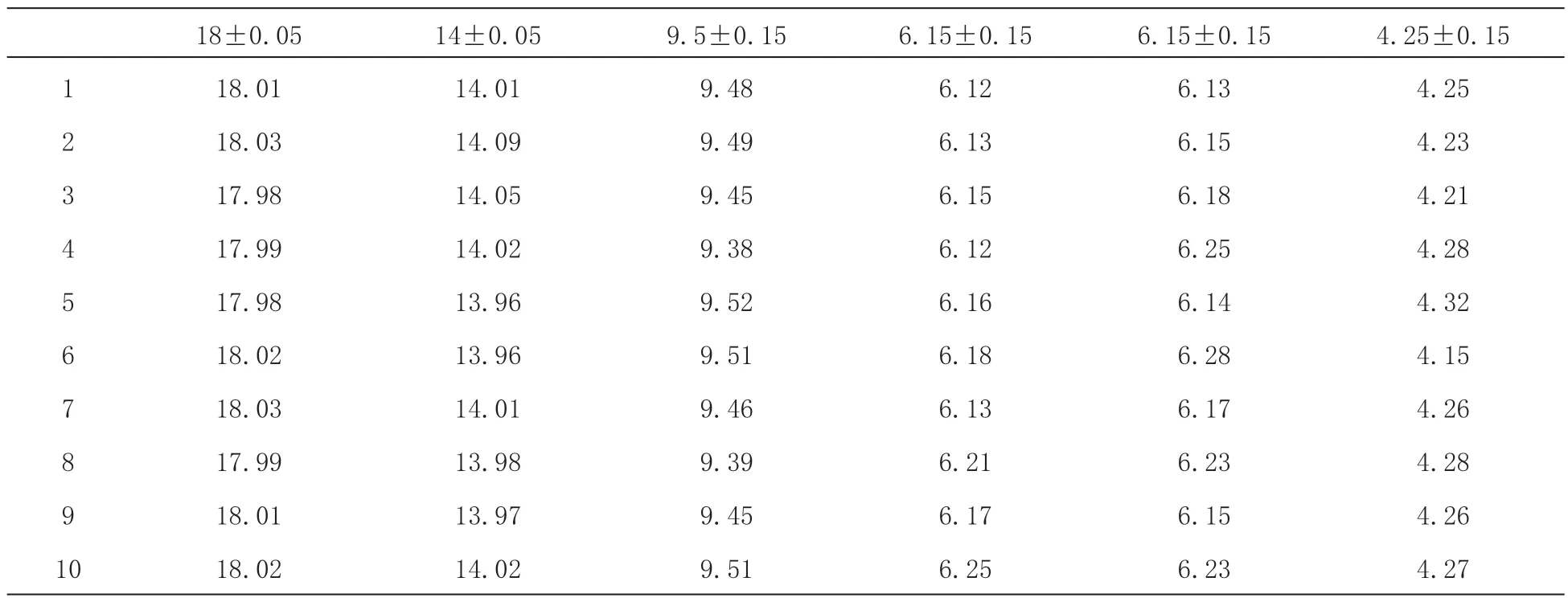

经测量10 个双摄模组的定位孔、摄像头装配位置尺寸,数据如表2。

表2 后置双摄模组来料测量数据

表3 镜片丝印直径实测数据

由以上尺寸测试数据可以确认:来料尺寸符合图纸要求,并非要因。

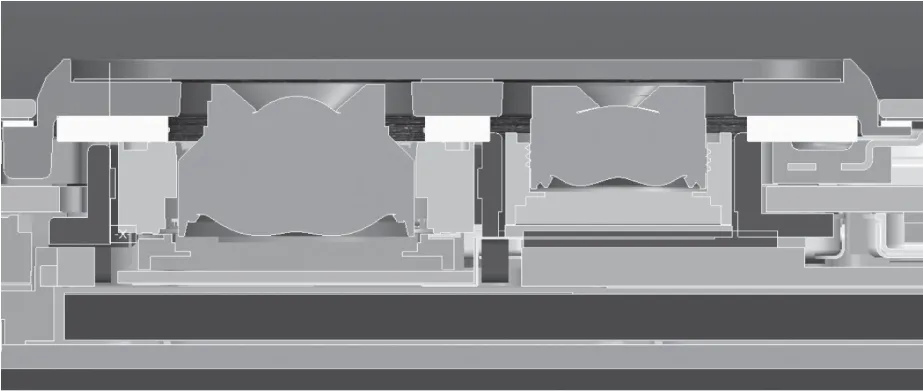

②后置双摄模组来料结构设计不合理;

暗角问题同步发送供应商进行分析,我们带着疑似有问题的模组前往厂家现场分析,分别检查了生产用工装,测试软件等影响因素:使用工装复测,未发现暗角,软件测试OK,追溯信息查询OK。模组结构评估:模组出现暗角问题的原因主要为成像边角位置进光量偏小,通过改进模组边缘进光量可改善暗角问题。具体改善措施:在原开窗基础上,IR 单边扩大100 um,增大进光量可有效改善模组暗角问题;

4)法

①双摄模组镜头与镜片视窗孔不匹配;

根据结构设计规范要求,镜片丝印视窗孔要求比后摄视场角单边大0.2 以上[4]。结构设计图纸上镜片丝印视窗孔直径为(4.5±0.06)mm,后摄与镜片下表面相交区域的直径为4.0 mm,单边大0.25 mm。经实际测量,镜片丝印孔最小尺寸4.48 mm,比后摄视场角单边大0.24 mm,符合设计要求。

分两种测试方案验证后摄镜片对暗角问题的影响见表4。

表4 不同测试方案对后摄镜片对暗角

由此确认:摄像镜片符合图纸要求,非要因。

②金属装饰件组件挡住模组镜头的视场角;

经检查结构3D 图纸,如下图,发现双摄镜头是伸入金属摄像头装饰件的开孔里的,不存在金属装饰件组件挡住模组镜头的视场角的可能,完全符合结构设计要求[5]。

③后玻璃盖板装配问题,遮挡住模组镜头视场角;

同上分析,经检查结构3D 图纸,如图4,发现双摄镜头是高出后玻璃盖板开孔的,不存在因后玻璃盖板装配问题、遮挡住模组镜头视场角的可能,完全符合结构设计要求。

图4 摄像头位置局部设计图纸

分两种测试方案验证后玻璃盖板对暗角问题的影响见表5。

由此可以确认:后玻璃盖板符合图纸要求,非要因。

5)环:不涉及;

6)测

lens shading 客观测试方法不合理;

测试标准

测试环境:色温6 500 K 800 lux

测试卡:White Chart

测试方法:Photoshop & Imatest

测试步骤:使用毛玻璃遮挡镜头,在D65 光源拍摄图片,如图1(a);

判断标准:90 %视场范围定义四个区域A、B、C、D,视场中心定义域为E,如图1(b);合格判断依据如表6。

表6 合格判断依据

验证测试方法均为标准测试方法。

由此可以确认:lens shading 客观测试方法符合标准要求,非要因。

1.4 得出结论

导致双摄lens shading 暗角问题的主要原因是模组单体本身的结构设计不合理,成像边角位置进光量偏小,形成暗角。在原开窗基础上,IR 单边扩大100 um,增大进光量可有效改善模组暗角问题。同时软件版本也是一个影响因素。

2 结论

本文从实际生产问题出发,以开展QCC 质量小组活动的形式对试产过程中出现的双摄像头暗角问题进行了全面的分析与研究。通过全面质量管理理论中的“人机料法环测”六大方面进行综合验证,并进行实际样机测试对比,最终得出引起问题的关键要因。

1)双摄模组的内部结构设计合理性是物料合格的关键性环节。我们在设计过程中应充分了解摄像头模组单体的结构设计,以便对厂家进行更详细的品质监控,保证来料品质。

2)摄像镜片视窗的大小及公差应充分考虑各相关结构件的装配关系和公差累积,在满足外观要求的基础上尽可能开更大的视窗,以免遮挡住摄像头视场角。