LNG储罐用低温高锰钢埋弧焊材料组织和性能研究

冯 伟,于庭祥,,陈 波,徐 锴,杨鑫禹

(1.哈尔滨威尔焊接有限责任公司,哈尔滨 150060;2.中国机械总院集团 哈尔滨焊接研究所有限公司,哈尔滨 150028)

0 引言

随着全球能源的消耗量和需求量均持续增长,其中液化天然气(Liquefied Natural Gas,LNG)以其清洁、安全、高比热的优点在能源使用量中的占比逐年提高[1-2]。在LNG储罐材料方面,近年来国内外开发了一种C-Fe-Mn-Cr系低温高锰钢,其各项力学性能均满足建造LNG储罐要求,而价格比现有的奥氏体不锈钢、殷瓦钢、铝合金和9Ni钢等LNG储罐材料普遍便宜50%~75%[3]。

试验发现低温高锰钢焊接过程中存在合金元素易烧损、产生锰蒸汽等问题,在焊接时需科学地选择焊接工艺和焊接材料[4],且需防止锰蒸汽对人体的伤害。LNG储罐为了提高生产效率,通常采用埋弧横焊。在低温高锰钢埋弧焊焊材方面,学者提出了两种思路:一种是采用镍基焊丝焊接低温高锰钢;另一种是开发低温高锰钢配套的焊材。其中,FAN等[5]采用镍基合金焊丝焊接低温高锰钢,焊接接头抗拉强度较高但低温冲击韧性较低。而现有的低温高锰钢配套焊材尚存在横焊工艺性能和力学性能较差、成本较高等问题。本文考虑焊丝成分、焊剂成分对于低温高锰钢焊缝金属性能的影响,结合焊接过程中存在的问题,且为了降低成本等目的,开发一种低温高锰钢焊丝及配套焊剂。

1 焊材设计

合金成分对低温高锰钢焊缝金属组织和性能的影响起决定性作用,焊丝成分需保证焊缝金属与母材具有较好的相容性。针对低温高锰钢埋弧焊易产生Mn元素烧损和焊缝金属低温韧性不足等问题,提高焊丝成分中Mn含量对烧损元素进行补充,加入Ni,Cr,Mo进行固溶强化,提高焊缝金属塑韧性,调控焊剂组分比例进行脱氧、脱磷,降低热裂纹倾向。

1.1 焊丝成分设计

焊丝成分设计主要考虑以下因素:加入C可以明显提高焊缝金属的强度,促进奥氏体形成并稳定奥氏体,但过量的C容易在晶界聚集形成脆性碳化物,降低合金的低温韧性[6-7]。Si具有很好的脱氧、提高合金液流动性效果,但Si过高会降低材料低温韧性[8]。Mn对于基体起固溶强化作用,低温高锰钢的Mn含量超过18%时低温下对奥氏体具有很好的稳定作用,提高材料的低温韧性。考虑在焊接过程中Mn元素存在烧损,Mn含量略高于母材[9]。P,S是提高焊缝金属裂纹敏感性的杂质,因此将P,S含量尽可能限制在较低范围。Cr可以促进低温高锰钢发生孪晶转变,提高合金低温性能。但当Cr含量超过一定量时会形成粗大的铬化合物,增大焊缝淬硬性、降低材料韧性[10]。Ni具有很好的稳定奥氏体作用,同时Ni化合物在晶界偏聚固溶强化提高焊缝金属强度,但过高的Ni会增大焊缝淬透性[11-12]。Mo通过固溶强化明显提高焊缝金属强度,然而当Mo含量较高时,会促进焊缝TRIP(相变诱导塑性)效应形成马氏体,降低材料低温韧性。综合考虑合金元素的以上作用,设计低温高锰钢焊丝成分如表1所示。

表1 低温高锰钢焊丝成分范围Tab.1 Composition range of low temperature high manganese steel welding wire %

1.2 焊剂组分设计

由于焊缝金属要求低氧、低磷、低硫等特点,设计CaF2-SiO2-Al2O3-CaO-MgO碱性渣系。其中,加入CaF2可以降低合金液粘度,降低由于焊丝元素种类较多、焊缝界面张力较大、熔敷金属不易摊开的问题[13]。SiO2是酸性氧化物,可以改善渣系的酸碱度,同时SiO2可以提高合金的流动性,促进熔渣排出。Al2O3有利于排渣,改善焊缝质量。CaO是碱性氧化物,具有调节渣系酸碱度、改善熔滴粘度和界面张力、排出焊缝金属中的P降低热裂倾向的作用,同时CaO还可以降低熔渣中SiO2的活度,从而抑制了Si元素从熔渣向熔池中的过渡,提高焊缝抗裂能力[14]。MgO是一种碱性氧化物,有较强的碱性,是调节焊剂酸碱性的重要材料。MgO还是很好的造渣材料,可促进形成光滑焊道,但加入MgO较多时会降低焊渣的流动性[15]。综合考虑焊剂成分的以上作用,设计低温高锰钢焊剂成分如表2所示。

表2 低温高锰钢焊剂成分范围Tab.2 Composition range of low temperature high manganese steel welding flux %

2 试验方法

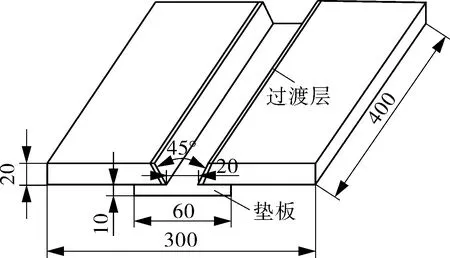

选用16Mn钢为母材,其尺寸为400 mm×300 mm×20 mm,45°坡口,坡口底部距离为20 mm,底部放置400 mm×60 mm×10 mm的垫板,使用低温高锰钢氩弧焊焊丝,在坡口堆焊3 mm隔离层。采用设计的低温高锰钢埋弧焊丝和焊剂进行埋弧横焊,焊丝直径为2.4 mm,焊接工艺参数如表3所示。试板结构及尺寸如图1所示,一共焊接16~20道次。

表3 焊接工艺参数Tab.3 Welding process parameters

图1 试板结构及尺寸示意Fig.1 Schematic diagram of structural dimensions of test plate

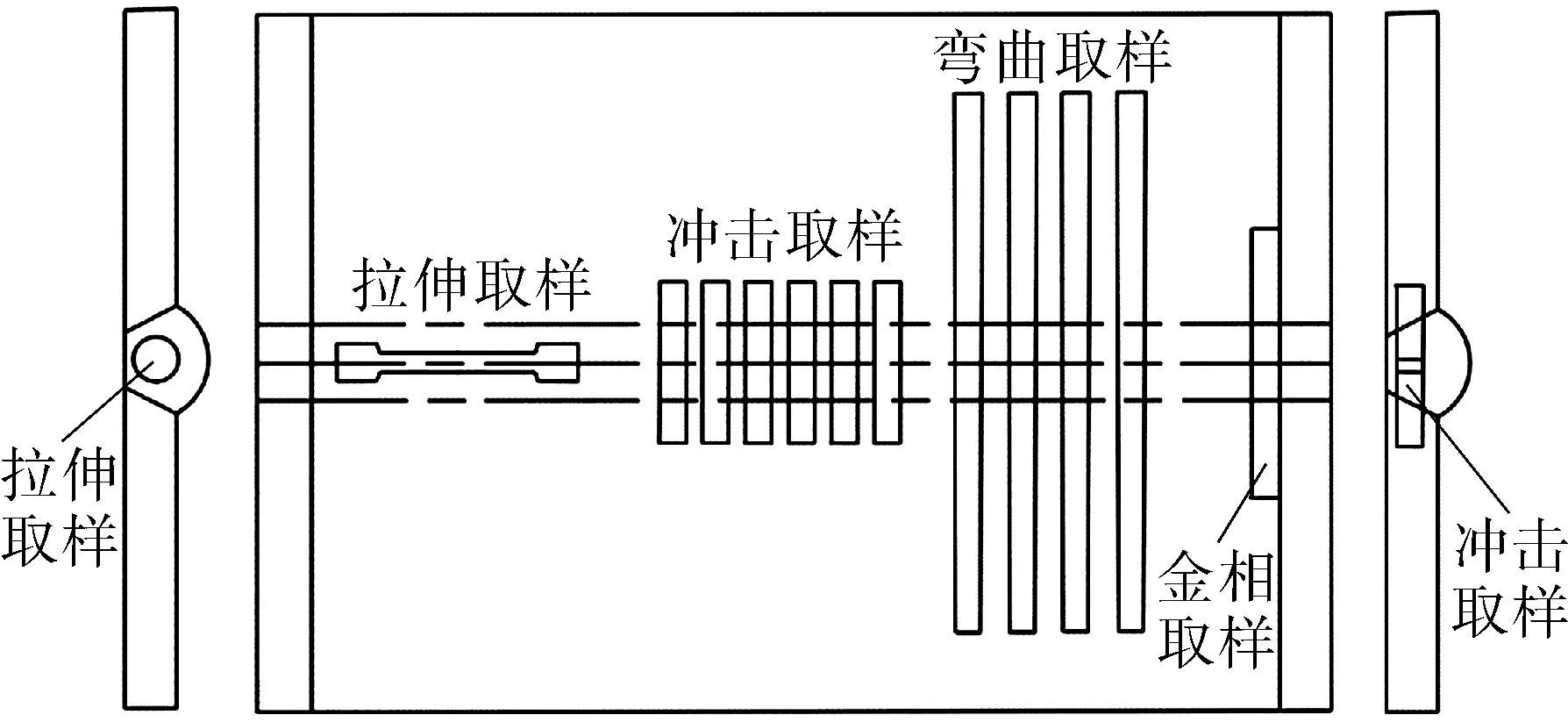

将多道焊制得的试板进行取样,焊接试板两侧起弧和收弧处由于电弧不稳定常存在熔敷金属成分不均匀的问题,因此焊道两侧各去除10 mm。依据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》制备一个拉伸试样,在UTM5305SYXL电子拉伸试验机上进行拉伸试验;依据GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》制备用于常温和-196 ℃冲击试样各3个,在JBN-300B冲击试验机上进行夏比V型缺口冲击试验;依据GB/T 232—2010《金属材料 弯曲试验方法》制备4个弯曲试件,在WAW-300万能试验机上进行弯曲试验。试样尺寸及取样位置如图2所示。

图2 取样位置示意Fig.2 Schematic diagram of sampling location

在熔敷金属上层受热循环影响较少的位置制备金相试样,用4%硝酸酒精溶液进行化学浸蚀,用10%铬酸溶液对金相试样进行电解腐蚀,通过OLYMPUSGX51型光学显微镜观察熔敷金属的金相组织,利用ZEISS EVO18型扫描电子显微镜观察-196 ℃低温冲击试样断口熔敷金属微观组织形貌。

3 试验结果与分析

3.1 埋弧焊工艺性

通过多层多道焊和单道堆焊试验设计焊材的工艺性,焊缝成型如图3所示。结果表明:焊接过程中电弧稳定,焊缝金属脱渣效果好,焊接过程中无飞溅,直线度好,熔敷效率高;焊缝金属表面张力适当,熔敷金属在母材上摊开较好。在横焊情况下焊缝成型优异,无金属和熔渣下滴、咬边和凹坑等问题,设计的焊丝能满足低温高锰钢焊接工艺性要求。

图3 焊缝成型情况Fig.3 Weld metal forming profile

取样分析焊缝金属成分并与焊丝设计成分进行对比,讨论焊丝成分设计与焊接工艺性是否合理,焊丝成分与焊缝金属成分如表4所示。通过对比发现,焊缝金属中的C,Cr,Ni,Mo含量与焊丝设计成分接近、无烧损。S,P含量较低,说明焊剂中加入的CaO具有很好的排S,P作用,降低了焊缝金属的裂纹倾向。焊缝金属中的Mn含量低于焊丝成分设计的Mn含量,存在一定的烧损。焊缝金属中的Si含量高于焊丝成分值,表明在焊接过程中焊剂过渡的Si含量较多。

表4 焊丝成分与焊缝金属成分Tab.4 Composition of welding wire and weld metal %

3.2 力学性能试验

通过拉伸试验、常温夏比冲击试验、-196 ℃夏比低温冲击试验、侧弯试验得到力学性能数据及中国船级社发布的《高锰奥氏体低温钢应用指南》对强度和断后伸长率的要求、工程应用对材料-196 ℃冲击吸收能量的要求,如表5所示。对比各项力学性能均满足LNG船用低温高锰钢使用要求,且留有较大裕量,试验所得的力学性能说明了焊丝成分整体上与母材成分具有很好的相容性。结果表明,加入Mo固溶强化降低热裂倾向效果较好,焊缝金属中的C,Cr,Ni保证了焊缝良好的强度,高Mn含量促进形成稳定的奥氏体,较低的P,S含量具有提高焊缝金属强韧性、降低裂纹敏感性作用,但Si含量较高对于焊缝金属的韧性有不利作用,应加以控制。

表5 焊缝金属力学性能Tab.5 Mechanical properties of weld metal

3.3 微观组织分析

低温高锰钢焊缝金相组织如图4所示。可以看出,焊缝组织观察未见马氏体,通过SP10A铁素体含量检测分析仪对试样进行测量,表明无铁素体,即焊缝金属为全奥氏体组织。焊缝为全奥氏体说明了焊丝成分设计对奥氏体的稳定作用较强,形成的全奥氏体组织为焊缝提供了良好的冲击韧性。

(a)铬酸电解金相组织

(b)硝酸浸蚀金相组织图4 焊缝金属金相组织Fig.4 Microstructure of the weld metal

由图4(a)可以看出,焊缝金属组织由细小的树枝晶组成,枝晶间距较小,组织致密,晶间有细小的夹杂物。焊缝组织的枝晶具有一定的方向性,焊缝心部组织通过焊缝表面散热,枝晶沿垂直于焊缝表面生长。焊缝边部向两侧散热,枝晶沿平行于焊缝表面方向长大。由图4(b)可以看出,焊缝组织以曲折的晶界为主,晶界周围分布较少的黑色析出物。由于焊丝中加入的Ni,Mo元素与C元素结合呈碳化物,在结晶过程中向能量较高的晶界处偏聚。受热循环影响,一部分金属碳化物固溶在晶界表面,通过钉扎位错作用提高材料的塑韧性。

用SEM电镜观察冲击断口形貌,用SEM电镜的EDS元件分析断口启裂位置焊缝金属成分和断口表面夹杂物成分。断口形貌及夹杂物形貌如图5所示。

图5 -196 ℃冲击断口SEM扫描形貌Fig.5 SEM morphology of -196 ℃ impact fracture

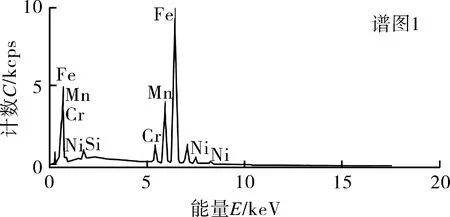

由图5(a)(b)可以看出,焊缝金属-196 ℃下冲击断口为细小均匀的韧窝形貌,其断裂机制为韧性断裂,只在几个微小区域存在图5(b)所示的河流花样状的解理面。对图5(b)所示的河流花样状解理面进行能谱分析,其能谱图和成分分别如图6、表6所示。

图6 解理面处能谱图Fig.6 Energy spectrogram of cleavage surface

表6 解理面处成分Tab.6 Composition of cleavage surface %

焊缝金属平均Si含量为0.59%,由能谱分析可知,解理面处的Si含量相比于焊缝金属平均Si含量高出一倍左右。由断口分析发现,虽然断口表面的解理面较少,但解理面多出现在断裂的启裂位置。即高Si含量区域容易出现解理面、促进断裂发生,降低了材料的低温韧性。由于焊材中Si含量较高主要受焊剂过渡影响,而焊剂中加入Si的作用主要为脱氧和造渣,焊缝金属成分中氧含量较低,工艺性观察表明焊接过程中的造渣能力较好,因此可以考虑降低焊丝中的Si和焊剂中的SiO2含量来降低焊缝金属中的Si含量,提高焊缝金属低温韧性。

在焊接两道次之间处存在如图5(c)所示的细小夹杂物,其能谱图和成分分别如图7、表7所示。通过能谱分析夹杂物成分为金属碳化物和氧化物,结合焊剂成分分析夹杂物为少量未排出的焊渣,考虑通过优化焊接工艺参数来减少焊缝金属夹杂物。

图7 夹杂物能谱图Fig.7 Energy spectrum of inclusions

表7 夹杂物成分Tab.7 Composition of inclusion %

3.4 焊材成分改进

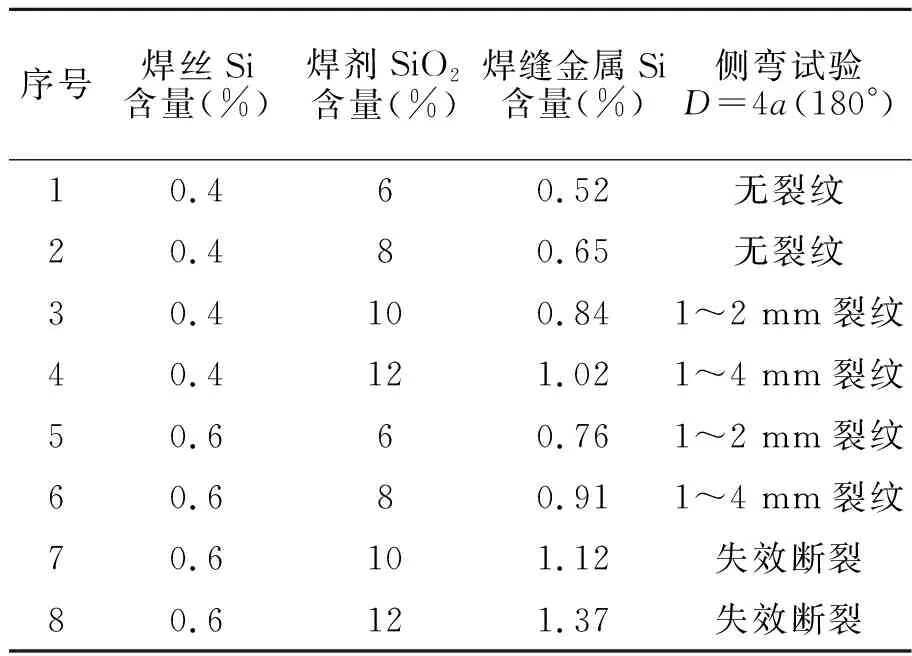

为了探究焊缝金属不同Si含量下焊缝金属的热裂纹敏感性,设计如下试验方案:在保证焊材其他成分不变的情况下,采用Si含量为0.4%,0.6%的焊丝及SiO2含量为6%,8%,10%和12%的焊剂进行组合,设置8组不同的焊材成分,通过侧弯试验检验不同Si含量对于热裂纹倾向的影响。焊丝Si含量、焊剂SiO2含量、焊缝金属Si含量、侧弯试验结果如表8所示,裂纹形貌如图8所示。

表8 Si含量及侧弯结果Tab.8 Si content and side-bending results

图8 不同Si含量试件侧弯形貌Fig.8 Side-bending morphology of specimens with different Si content

试验表明,当焊缝金属中的Si含量小于0.65%时,焊缝金属无裂纹;随着Si含量的提高,焊缝金属裂纹数量和裂纹长度均增加,当焊缝金属Si含量超过1.12%时,焊缝金属发生失效断裂。相邻焊剂成分SiO2含量越高,对应焊缝金属的Si含量差值变化越大。因此焊缝金属中的Si含量应低于0.65%,并合理调控焊剂与焊丝的Si含量来保证焊缝金属强度与脱氧效果。

3.5 焊接工艺改进

虽然焊缝金属的Mn含量降低仍能保证焊缝金属的奥氏体组织稳定性,但Mn含量降低会明显降低焊缝金属强度与韧性。因此,需要控制焊接过程中的Mn烧损。MA等[16-17]研究发现,低温高锰钢焊接过程中Mn元素的烧损主要受焊接热输入的影响。焊接电流350 A、电弧电压30 V对应的焊接工艺性较好,因此,通过设置不同的焊接速度研究不同焊接热输入对焊接过程中Mn元素烧损的影响,同时研究不同焊速对焊剂排渣效果的影响。不同焊接速度对应的焊缝金属Mn含量如表9所示。

表9 不同焊速焊缝金属Mn含量及力学性能Tab.9 Different welding speeds,Mn content of weld metal and mechanical properties

试验发现,当焊接速度较慢时热输入较大,焊缝金属在高温停留时间较长,Mn的烧损较多,焊剂过渡到焊缝金属中的Si含量提高。焊接速度较快时,熔池冶金反应时间较短,焊剂中的Si来不及随焊渣排出,焊缝金属中的Si含量提高,其力学性能降低,同时仍存在Mn元素的烧损。通过试验确定,当焊接速度为450 mm/min时,焊接过程中高温停留时间适中,冶金反应充分,排渣效果较好,焊道无夹杂物,焊缝金属中Mn烧损量和由焊剂过渡的Si含量均较少。

4 结论

(1)研制了一种用于低温高锰钢埋弧横焊的焊材,经试验焊缝金属表面光滑,脱渣性优良,无气孔、裂纹等缺陷,抗拉强度大于660 MPa,在-196 ℃夏比冲击吸收能大于60 J,满足建造LNG储罐对于焊缝金属性能的要求。

(2)焊缝金属为全奥氏体组织,焊缝金属组织由细小的树枝晶组成,枝晶间距较小,组织致密,晶间有细小的夹杂物,冲击断口的形貌以细小的韧窝为主,保证焊缝具有较好性能。

(3)焊缝高Si区在受冲击下产生解理面,成为断裂的启裂位置,焊缝金属Si含量较高会提高裂纹敏感性,试验证明焊缝金属中的Si含量应小于0.65%。