汽油加氢装置加工常顶一级油优化改造

杨琪 奉娟

浙江石油化工有限公司 浙江 舟山 316200

某石化公司2000kt/a催化汽油加氢装置于2019年12月建成投产,该装置以催化汽油为原料,采用中国石油石油化工研究院开发的催化汽油选择性加氢脱硫技术。设置一台预处理反应器、一台加氢脱硫反应器和一台加氢后处理反应器,装填高活性的催化剂及保护剂。对全馏分汽油先经过预处理,轻、重汽油分离后重汽油加氢脱硫的工艺路线。该技术反应条件缓和,脱硫率高,辛烷值损失小,液收高,催化剂稳定性好,节省投资,能够满足装置长周期运行的要求。

为了弥补石脑油加氢装置产能的不足,某石化通过对全厂加工流程进行优化,利用2000kt/a催化汽油加氢装置加氢脱硫部分主体流程,对常顶一级油进行加工,生产出了满足重整进料要求的精制石脑油产品,提高了企业整体盈利能力。

1 改造内容

本次改造通过对轻、重汽油分馏塔底重汽油流程进行技术改造,从而将未加氢的重汽油改至S-Zorb装置进行吸附脱硫。同时增加常顶一级油至加氢脱硫部分流程,实现将常顶一级油改至加氢脱硫部分进行加工。改造后的装置于2022年11月7日一次开车成功,产出满足重整进料要求的精制石脑油产品,并副产一部分酸性气。

图2 改造后工艺原则流程图

2 工艺技术特点

改造前后工艺原则流程图如图1、2所示。通过对比可知,改造后分馏塔底重汽油直接至S-zorb装置进行吸附脱硫,如此既保证了汽油的加工不受影响,同时又为加氢脱硫系统进行改造提供了条件。加氢脱硫部分通过采用原催化汽油加氢脱硫催化剂PHG-111和后处理催化剂PHG-151,从而达到深度脱硫的目的。各催化剂的指标参数如表1所示。

表1 催化剂的物化性质

图1 改造前工艺原则流程图

3 改造后装置运行情况

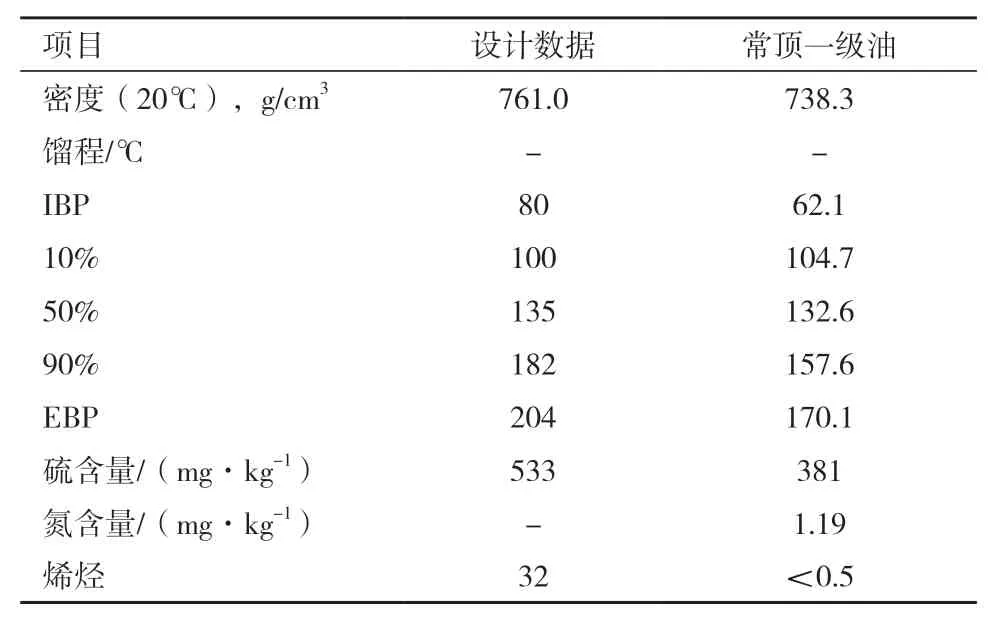

3.1 原料性质

原料主要性质如表2所示。

表2 原料性质

3.2 系统工艺参数

石脑油生产方案时装置的主要参数如表3所示。

表3 主要操作参数

通过对原料进行深度脱硫、氮。加氢脱硫反应床层入口温度253℃、床层温升6℃,后处理反应器床层入口温度336℃,各床层温升均在设计指标范围内,相比专用石脑油加氢催化剂反应温度(普遍在283℃)更低。

3.3 物料平衡

装置物料平衡数据如表4所示。

表4 物料平衡

加工常顶一级石脑油时,装置液收(精制石脑油和轻石脑油)为99.8%。新氢耗量为0.11t/h。

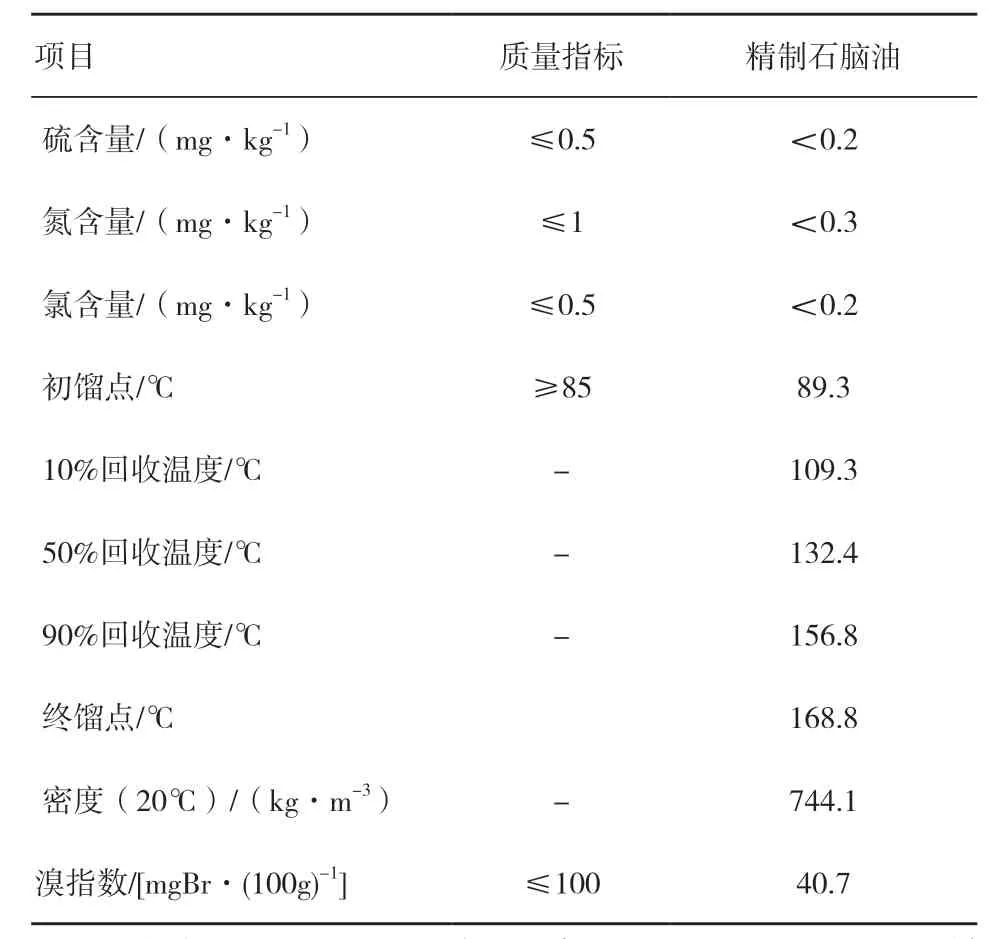

3.4 产品性质

加工常顶一级油时产品性质如表5所示。

表5 产品性质

从表5可以看出,加工常顶一级石脑油时,精制石脑油硫含量、氮含量均<0.5ppm。初馏点为89.3℃,轻石脑油产品终馏点为103.4℃,均满足产品质量要求。

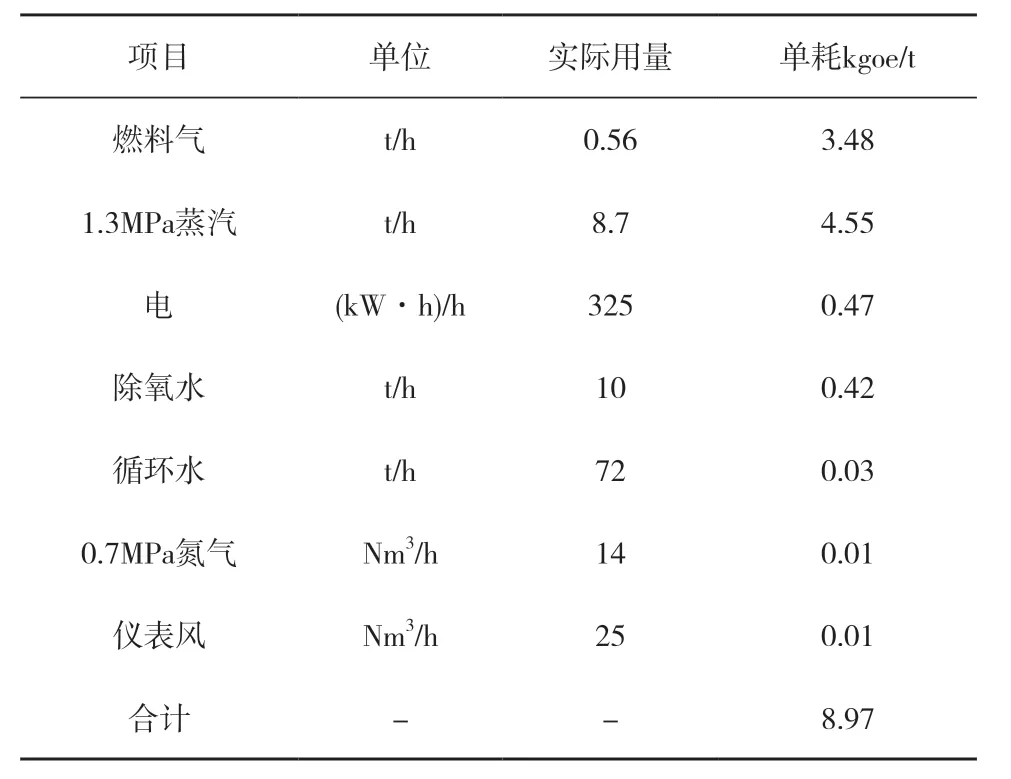

3.5 装置能耗

加工常顶一级油时装置能耗如表6所示。

表6 装置能耗

加工常顶一级石脑油,装置负荷为101%,此时综合能耗为8.97kgoe/t,能耗相对较低。

4 结论

利用2000 kt/a催化汽油加氢装置加氢脱硫部分主体流程和催化剂,可以实现对常顶一级油的加工,相比专用的石脑油加氢催化剂,该催化剂具有较高的脱硫性能,可在满负荷或者110%负荷下运转平稳,各设备、工艺参数、工艺流程符合设计要求。此次优化改造的成功,提高了加工流程的灵活性。使得装置可以根据市场对二甲苯(PX)和成品汽油的价格,及时调整加工方案,实现效益最大化。