锂离子电池过充电诱导热失控研究

黄正耀

(广东璞睿泰科环保科技有限公司, 广东 惠州 516000)

锂电池在日常生活中已经逐渐普及, 它在质量及安全方面有较高要求, 过充电诱导热失控是锂电池的主要问题。 热失控将会缩短锂电池的使用寿命, 对热失控进行研究具有必要性, 从而保障锂电池能够稳定工作, 避免充电状态下锂电池过热。 锂电池热失控受到多种因素影响, 包括内部因素和外部因素。 其中, 内部因素主要受到材料自身的影响, 外部因素主要包括充电电流、 环境温度、 电池容量等。

1 锂离子电池热失控研究概述

锂离子电池存在着热失控的情况, 综合近年来对锂电池热失控的研究情况, 研究方法主要有: 基于锂电池的热失控影响因素展开分析, 基于原因找到热失控的解决方法, 提高热失控现象的控制效果; 围绕锂电池材料进行分析, 对材料的理化性质进行判断, 采用高耐热、 低能耗材料解决充电过热问题; 围绕热失控及阻抗特性进行研究, 提高锂电池充电的电能转化率, 降低锂电池在内阻方面的产热。 本文综合上述研究方法, 研究锂离子电池热失控受到充电电流、 环境温度、 电池容量、 直交流电阻、 电极材料及电解液等多方面因素的影响, 可围绕上述影响因素展开控制手段, 实现充电过程中电能的有效转化, 降低电池本身热量的产生, 体现出锂电池热失控研究的成果。

2 锂离子电池热失控影响因素

2.1 充电电流

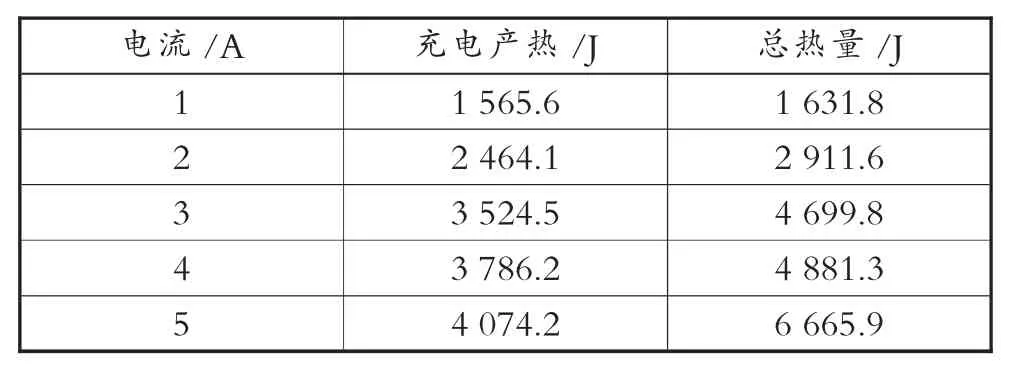

充电电流会引起产热问题, 需要对锂电池的充电状态进行分析, 对锂电池产热速率进行分析, 确定锂电池热失控的影响因素。 充电电流热失控研究需要在恒定环境温度下, 环境温度控制在25 ℃,避免环境温度对热失控分析造成影响。 电流与充电产热情况见表1[1]。 由表1 数据可知, 充电产热及总热量呈现增加趋势, 初始阶段的增加速率较快, 随后逐渐趋于缓和。

表1 锂离子电池在25 ℃环境中的充电产热情况

2.2 环境温度

环境温度是充电诱导热失控的影响因素之一,环境温度会影响到电池散热过程, 并且会产生抑制作用, 采用5 A 电流对锂离子电池进行充电, 在环境温度分别为10 ℃、 25 ℃、 40 ℃、 55 ℃的条件下进行测试, 得到的充电产热情况见第70 页表2。 由表2 可以看出, 充电产热及总热量均呈现上升趋势, 说明温度变化对两者均具有影响, 同时也说明了温度对产热的抑制作用。

表2 锂离子电池在5 A 电流条件下的充电产热情况

2.3 电池容量

电池容量同样是充电诱导热失控的影响因素之一, 选择电池容量的影响采用单位容量产热进行分析, 避免容量问题引发不利影响, 使不同容量产热得到有效对比。 对容量分别为2.0 A、 3.6 A、 4.8 A的锂电池进行测试, 环境温度控制为25 ℃, 在充电状态下, 得到的单位容量产热分别为617.6 J/(A·h)、826.4 J/(A·h)、1 096.7 J/(A·h)。 由此可见,随着锂电池容量的增加, 单位容量产热也会随之增加, 说明电池容量对热失控具有显著影响。

3 锂离子电池阻抗热效应分析

3.1 直流内阻

直流内阻是导致电池产热的重要原因, 需要对阻抗效应进行分析, 降低阻抗因素的不利影响, 使电池具有良好的内阻。 在通常情况下, 锂电池的直流内阻越高, 产生的热量就会越多, 出现诱导热失控的风险就会越大。 锂电池由电极、 电解液、 隔膜等组成, 伴随着电化学反应的进行, 直流内阻将会展现出来, 形成回路后将会放热[2]。 直流内阻产热情况可通过公式计算得出, 具体计算方法为

式中: E 为内阻产热, J; I 为电流, A; R 为内阻,Ω; t 为时间, s。 通过式(1),可实现直流内阻放热的精准计算, 在已知内阻的情况下得到锂电池的理论放热情况, 并且与实际放热情况进行对比, 保证热失控分析的有效性。

在充电过程中, 锂电池的荷电状态将会发生变化, 对直流内阻情况造成影响。 需要探究充电过程与直流电阻的变化规律, 使直流电阻处于稳定的条件。 锂电池在不同荷电状态下, 会对阻抗热效应造成间接影响, 直流电阻将会发生明显变化, 而且对热量变化具有诱导作用。

3.2 交流阻抗

锂电池在充电过程中, 还会受到交流阻抗的影响, 导致锂电池出现发热的情况, 需要对交流阻抗进行严格探索。 交流阻抗受到电极和隔膜的影响,而且随着温度的上升, 交流阻抗将逐渐减少, 因而温度对交流阻抗的影响不容忽视。 锂离子电池由传导电阻决定交流阻抗, 并且会受到荷电状态的影响, 对应的交流阻抗将会随之增加, 需要将交流及阻抗控制在指定范围。

4 锂离子电池材料热稳定性分析

4.1 正极材料

锂电池正极材料应具有热稳定性, 降低出现热失控的可能性, 围绕材料本身展开控制, 保障锂电池的热稳定性能。 随着荷电状态的不断增加, 正极材料将会发生质量损失, 同时锂电池的热稳定性将会受到影响, 因而需要合理地对正极材料进行应用。 正极材料热稳定性可由电池的充电状态(State of Charge, SOC, %) -质量损失(%) 曲线进行分析, 在某次分析中, SOC 分别为0%、 25%、 50%、75%、 100%时, 得到的正极材料质量损失分别为3.38%、 3.40%、 3.41%、 3.43%、 3.74%, 质量损失呈现增加的趋势。 质量损失对正极材料的影响较大, 尤其是在发生热损失后, 正极材料将处于无法恢复的状态, 维持正极材料的热稳定性具有必要性[3]。

4.2 负极材料

锂电池负极材料需要具有热稳定性, 使负极具有较小的产热, 降低热量对负极材料的影响, 发挥出负极材料在锂电池中的作用。 研究负极材料热稳定性时, 可借助不同SOC 下的热流曲线进行分析,其中, SOC 为0%时, 负极材料引发的产热量最小;SOC 为100%时, 对应的产热量最大。 对某次实验数据分析发现, SOC 分别为0%、 25%、 50%、 75%、100%时, 得到的负极材料产热量分别为110.2 J/g、207.2 J/g、 245.0 J/g、 308.3 J/g、 469.4 J/g, 负极材料单位产热量逐渐增加, 最小值为110.2 J/g, 最大值为469.4 J/g。 负极材料具有较高的产热量, 为了提高材料的热稳定性, 需要在负极材料表面添加固体电解质界面(Solid Electrolyte Interface, SEI) 膜,对负极材料可起到保护作用, 降低负极材料的分解效率。

4.3 隔膜材料

隔膜是锂电池的关键组成部分, 用于防止正极、 负极之间发生短路, 保障电池处于稳定的运行状态。 在电池充电过程中, 避免出现正极、 负极短路非常必要, 隔离材料在温度达到150 ℃时, 将会处于熔融状态, 同时材料体积将会缩小, 不至于在正极、 负极之间形成回路, 从而保障隔膜材料处于安全的使用环境下, 提高热失控状态的安全性[4]。

4.4 电解液

电解液是形成导电条件的关键, 通过化学反应实现电池充电过程, 同时也会产生热量变化。 随着充电过程的进行, 电解液将会缓慢进行放热, 以此来保证电解液的热稳定性要求, 防止电解液突然放出大量热量。 锂电池电解液由锂盐(LiPF6) 组成,在电解液环境下将会发生分解反应并放热, 化学反应方程式为

为了降低电解液充电时的放热温度, 需要合理对溶剂进行选择, 通常选择热稳定性良好的溶剂,如碳酸丙烯酯(PC) 、 碳酸二乙酯(DEC) 等, 避免电解液产生剧烈反应, 保障锂电池充电过程的热稳定性。

5 锂离子电池过充电诱导热失控特性

5.1 绝缘热失控特性

随着充电过程的进行, 锂电池将会出现绝缘热失控的情况, 导热失控情况将会更加明显, 需要对失控特性进行分析。 在室温状况下, 对锂电池的充电状态连续检测, 得到精准的温度变化情况。 在某次实验中, 参数设定结果如下: 开始温度为60 ℃;截止温度为450 ℃; 升温步长为5 ℃; 等待时间为20 min。 以SOC 分别为0%、 25%、 50%、 75%、100%作为关键节点, 在不同状态下, 对应的绝缘热 失 控 温 度 分 别 为181.1 ℃、 161.6 ℃、 156.6 ℃、141.9 ℃、 110.2 ℃。 绝缘热失控温度呈现降低趋势, 属于充电诱导热失控的重要特性, 需要形成绝缘热失控的控制条件。 绝缘热失控受到内部材料的影响, 负极材料分解温度为70~120℃、 正极材料分解温度为160~200 ℃, 在发生过充电状态后, 材料的温度将会逐渐升高并且分解速率将会加快, 进而引发热失控的情况。

随着电池温度的增加, 绝缘热温度存在明显掉落现象, 若锂电池为硬壳电池, 温度过高会引起泄压阀破裂, 将会影响到电池的散热, 导致绝缘热失控情况加剧。 绝缘热失控受到电池形态的影响, 在70~169.7 ℃以上时, 电池温度上升所需热量由加热仪器提供, 并且复合负荷状态将会受到影响。

5.2 外部热诱导失控特性

在外部热诱导失控特性实验中, 需要关注温度、 电压、 温升速率3 个变化量, 对电池的热失控状态加以判断。 外部热诱导分析过程中, 可采用升温速率曲线进行分析, 从总整体升温效果来看, 升温速率曲线增加后趋于平缓。 通过对峰值分析发现, 最大温度可达到568℃, 升温速率为17.6℃/min。若采用温度随时间变化曲线进行分析, 可得到温度T(℃) 随时间t(min) 的变化关系, 当温度在170~250 ℃时,温度与时间呈现指数增长关系,表明锂电池内部放出大量的热量, 电池进入外部诱导失控状态, 而且热失控状况将更加显著。 外部热诱导失控特性主要分为3 个阶段:第1 阶段,室温~107.4℃,内外温差维持在5 ℃, 电池内部热量来自外部传递热量; 第2 阶段,107.4 ℃~155.6 ℃, 内外温差进一步增加, 内部热量向外部进行传递, 热传递过程不会受到阻碍; 第3 阶段, 155.6 ℃~截止温度, 内外温差继续上升, 热失控随着SOC 增加而减少, 并且内部热量的热传递过程将受到阻碍。

5.3 锂离子电池耐热性

锂电池需要具有良好的耐热性, 用于应对锂电池热失控的情况, 使锂电池具有稳定的充电状态。为了对临界温度进行分析, 需要注重对临界状态的掌控, 在正常状态下逐渐增加温度, 构建过电流后耐热性的检测条件。 以某锂电池为例, 在耐热性检测时, 耐热温度的临界值在110~180 ℃之间, 以5 ℃作为温度步长, 得出热失控的临界温度条件。 在160 ℃前, 锂电池未发生过充电热失控情况; 在165 ℃后, 锂电池将发生充电热失控, 说明160~165 ℃为发生热失控的临界温度范围, 将160 ℃作为临界温度。 同时, 临界温度也决定着锂电池的耐热性, 临界温度越高, 锂电池越不易进入热失控状态, 从而降低锂电池的热失控诱导作用[5]。

为了提高锂电池的耐热性, 需要应用锂电池高耐热技术, 降低锂电池的热失控诱导行为, 保证锂电池具有良好的技术条件。 电池制造材料选择用绝缘材料, 采用耐高温的树脂材料, 合理对绝缘组件进行把控, 保证电极能够得到有效供电, 将过充电放热影响控制在较低水平, 同时避免高温出现溶出现象。 耐热性和绝缘性是解决热充电问题的关键,能够应对诱导失控情况, 保障电池能够正常进行充电, 使电池能够正常进行工作。

6 结论

综上所述, 锂电池过充电过程中, 伴随着诱导热失控问题, 需要对热失控进行全面分析, 明确热失控的影响因素, 提高对热失控的抑制效果。 热失控诱导因素由荷电状态、 环境温度、 电池材料等决定, 需要采用量化分析方式, 对影响因素进行定性分析, 得到精准的分析结果, 从而保证锂电池能够正确进行充电, 提高锂电池的充电稳定性, 保障锂电池得到安全使用。