基于离散元仿真的透水混凝土受力性能试验

徐红 李守明

(临沂市公路事业发展中心临沭县中心,山东 临沂 276700)

0 引言

离散元法由美国学者Cundall P.A在1971年率先建立[1],即最初的离散元程序。1978年,Cundall和Strack联合编写了ball程序[2],此程序可有效用于对颗粒介质力学行为的模拟。张科芬采用PFC等离散元方法研究岩土材料的颗粒破碎,表明建立的三维颗粒破碎模型能够很好地描述破碎颗粒材料的压缩特性[3]。本文从骨料表面包裹的水泥浆层厚度方面着手,研究透水混凝土在不同孔隙率下的离散元参数标定问题。

1 离散元基本理论

二维离散元软件PFC2D提供了两种可模拟透水混凝土黏弹性力学性质的模型,分别为平行黏结模型和接触黏结模型,如图1所示。

图1 接触黏结模型和平行黏结模型

接触黏结模型假定接触力发生于更小的范围内,所描述的是点接触的黏结情况。平行黏结模型假定黏结发生在接触颗粒单元间圆形或方形的有限尺寸内,接触黏结模型假定接触力发生于更小的范围内。透水混凝土颗粒间接触特点为水泥浆填充于粗颗粒之间,相互作用的颗粒接触特点使用平行黏结模型比较合理。

2 透水混凝土颗粒间黏结参数确定

2.1 透水混凝土颗粒拉拔试验

粗骨料颗粒选择人工制作的圆柱体试件。其取芯半径为5cm,用切割机切成长为2.5cm的圆饼。通过水泥浆把圆饼状岩石黏结在一起。在控制水泥浆层厚度方面,通过控制塑料垫片的厚度,如图2所示,分别得到1mm、1.2mm、1.4mm厚度的水泥浆。

图2 骨料黏结拉拔试件

此次试验采用量程50kN的MTS电子万能试验机,导出试验数据并优化处理,绘制弹性阶段应力应变曲线。

2.2 基于骨料拉拔试验的离散元颗粒黏结参数确定

2.2.1 拉拔试验仿真模型

按照实际室内试验试件尺寸生成相对应的离散元模型。将颗粒分为三组,并指定接触模型。上下两组赋予较大的接触参数,整体视作粗骨料颗粒。中间一组赋予相对较小的接触参数,视作水泥浆。加载破坏后的试件模型如图3所示。

2.2.2 离散元细观参数区间确定方法

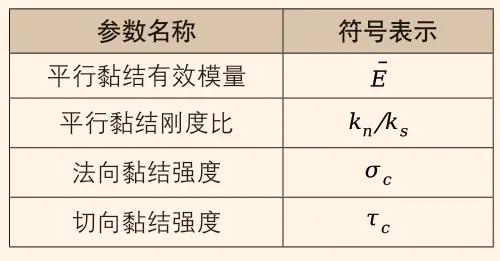

对于水泥胶凝材料,仿真模拟时可选择平行黏结模型,建模需要标定的主要参数如表1所示。

表1 拉伸试验预标定参数

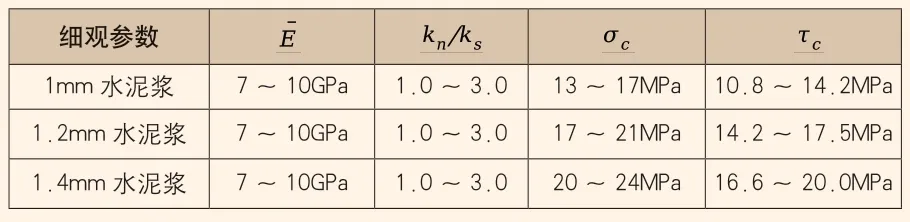

采用试错法标定细观参数。即首先确定一组初始参数,然后调整单一参数,观察这个参数对于模拟结果的影响,并在此基础上开展多次试错调整,最终确定合适参数。分别选取1mm、1.2mm和1.4mm厚度水泥浆的参数区间,最终得到3种水泥浆厚度的参数选取区间,如表2所示。

表2 水泥浆厚度的参数选取区间

3 透水混凝土抗压特性离散元仿真

3.1 透水混凝土室内抗压试验

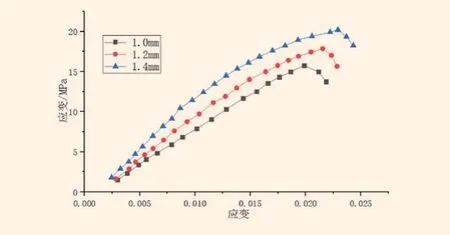

试验选取骨料级配为:2.36mm至4.75mm粒径内的骨料占30%,4.75mm至9.5mm粒径内的骨料占70%,分别使用270/m3、310/m3、350kg/m3水泥用量制作不同的试件,设置骨料包裹层厚度分别为1mm、1.2mm、1.4mm的透水混凝土试件,整理后绘制弹性阶段应力应变曲线,如图4所示。

3.2 透水混凝土受力特性离散元仿真

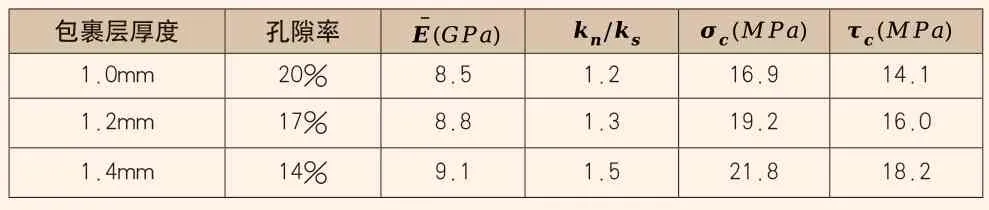

按照实际室内试验试件尺寸和级配生成相对应的离散元模型。经过多次尝试,分别选取1mm、1.2mm和1.4mm包裹层厚度的透水混凝土细观参数。三种包裹层厚度所对应孔隙率的离散元最终参数标定如表4所示。

图4 室内抗压试验应力应变曲线

表4 水泥浆厚度的参数选取区间

3.3 透水混凝土抗压特性破坏形态

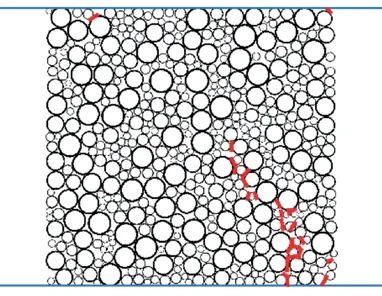

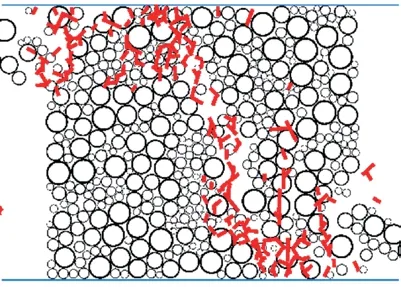

在试验数值加载过程中,先从加载板与试件接触的边角部位产生裂缝,如图5所示,随着加载进行,试件中间也逐渐出现贯通的主裂缝,如图6所示。在室内抗压强度试验中,裂纹产生的过程和破坏形态与模拟试验大体相同,如图7所示。因此,采用离散元法模拟室内抗压试验是合适的。

图5 边角部裂缝

图6 贯通的主裂缝

图7 实际试验破坏试件

4 结束语

在进行参数标定的仿真试错过程中,对于有效模量和刚度比,主要确定应力应变曲线在弹性阶段上升段的斜率;对于黏结强度,主要确定应力应变曲线在顶点处的最大应力。

仿真模型中的各项参数均受到水泥浆层厚度/成型试块孔隙率的影响,随着水泥浆层厚度的增大,透水混凝土试件的有效模量、刚度比和黏结强度也会增长。

对比不同孔隙率下的离散元仿真模拟与抗压试验结果,标定的细观参数用于模拟透水混凝土的抗压试验是合理的,体现出离散元的优越性。

在拉拔试验黏结强度的选取区间内,应用于抗压试验时黏结参数确定应取相对应区间内的较大值。