造纸污泥焚烧发电系统中蒸汽能量的梯级利用

邹大勇 沈昊天

浙江山鹰纸业有限公司

0 引言

“十四五”时期,“碳达峰”“碳中和”是我国的重点工作,《国务院关于印发2030 年前碳达峰行动方案的通知》提到:到2025年,非化石能源的消费比重将达到20%左右,国内单位生产能源消耗的总值将比2020年下降13.5%,生产总值二氧化碳排放下降18%,为2060 年实现“碳达峰”奠定坚实的基础[1]。在这一目标的实现过程中,企业肩负着重要的使命和责任,企业可通过推动科技创新、加快能源清洁化等积极参与能源绿色低碳转型过程[2]。造纸污泥、印染污泥等含有大量的病原微生物、重金属、有机污染物等有害物质,对污泥进行焚烧发电可有效推进“减量化、资源化、无害化”的实现,对我国生态文明建设有着重大的意义[3]。

蒸汽是污泥发电系统中重要的能源介质之一。作为汽轮机传热工质,蒸汽承担了污泥干化过程中的能量转化。但目前部分设备能耗在发电系统中未被合理利用,导致蒸汽综合利用效率低,电厂热效率低[4]。

能量的梯级利用遵循热力学第一定律及第二定律。热力学第一定律依据能量和物质守恒原则,分析能量在传递与转化过程中的热量损失和利用情况,为机组热力性能分析提供了理论支持。热力学第二定律是使实际热力循环过程无限接近理想的卡诺循环,减少高品位热能损失[5],是从质和量上分析系统的能量有效利用[6]。蒸汽梯级利用原理是通过对工程实际蒸汽使用情况进行分析,加强余热回收,减少能量的外部损失与浪费,对产生大能量的环节进行改善和优化,以提高系统热效率[7]。

余热回收对提高系统的能效至关重要[8],而能量阶梯利用是一种有效的方法。国内对发电系统能量综合利用进行了广泛的研究,如崔殊杰等对大型燃煤机组余压梯级利用进行了供热方案的分析,为研究余压梯级利用的可行性和经济性提供了参考[9];周璐瑶的高参数一次再热超超临界机组回热系统蒸汽能量梯级利用结果表明,在较高负荷下,回热式汽轮机的节能效果较外置式蒸汽冷却器系统更好[10];盛化才的造纸企业热电联产机组蒸汽能量梯级利用表明减温减压装置可代替背压机组供热和发电[11];张宝茸等对污泥蒸汽干化过程的废热能梯级利用进行了研究,发现污泥干化后的废热能经预热器和闪蒸罐再利用后可明显降低蒸汽消耗量[12]。 综上所述,目前针对不同企业生产过程中能量梯级利用的研究已有一定的基础,但造纸污泥焚烧发电厂的蒸汽能量梯级利用的研究尚不充足。

本文通过对工程实例的分析,探究了使用干化凝汽器与水冷式螺旋冷渣机阶梯联合换热和蒸汽能量梯级利用的可行性和经济性,为造纸污泥发电厂热力系统的改造和建设提供参考。

1 污泥干化蒸汽能量阶梯利用工艺

本文以浙江爱拓能源环保有限公司污泥焚烧发电厂为例介绍蒸汽能量的阶梯利用。该厂以海盐县域内的造纸废弃物、造纸浆渣、造纸污泥及其它可焚烧的工业固废为原料进行焚烧发电,配套建设1×200 t/h 高温高压循环流化床锅炉和1×50 MW 凝汽式汽轮发电机组,蒸汽使用设备多,包括凝汽器、高压除氧器、高压加热器、低压加热器、轴封加热器等,且使用参数差异大。

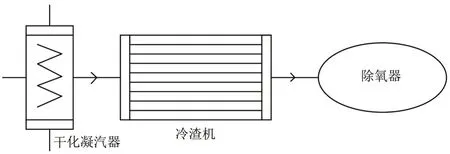

基于该厂的污泥干化工艺,在常规干化过程中干化器内污泥侧会产生90~100 ℃的湿蒸汽,在凝汽器内凝结后进入污水站处理。由于干化机凝汽器基本是在常压下运行,因此在合理利用的情况下,干化凝汽器换热管束外部最高可收集90 ℃左右的热媒供以利用。污泥干化机及干化凝汽器设备布置情况见图1。

该厂采用闭式水冷排渣系统,闭式水冷系统中收集的热量最终流入循环水系统中。由于水冷螺旋冷渣机进出口温差为700 ℃,造成了相当可观的冷渣损失,此外排渣温度也很高,可利用这一部分的高品位热能加热凝结水,达到余热回收的目的。水冷式冷渣机布置系统示意图见图2。

图2 水冷式冷渣机布置系统示意图

综上,就污泥焚烧发电系统而言,圆盘污泥干化机凝汽器损失和水冷式冷渣机换热损失具有热源热流量高和易回收的特点。对污泥干化凝汽器,已知表面式换热器的换热温度上限(废蒸汽侧饱和温度)约98 ℃,考虑到5~10 ℃的传热温差,则水侧温度设计上限预计在83~88 ℃左右。对于此温度范围的出水,重新回到#1 低压加热器的话,则温度高且含水量大,直接进入除氧器温度偏低,可结合水冷式冷渣机的高温热源,为此,考虑采用干化凝汽器与冷渣机热源梯级联合换热方式,加热一部分凝结水至除氧器,从而达到热能回收的目的。

2 主要热流损失计算

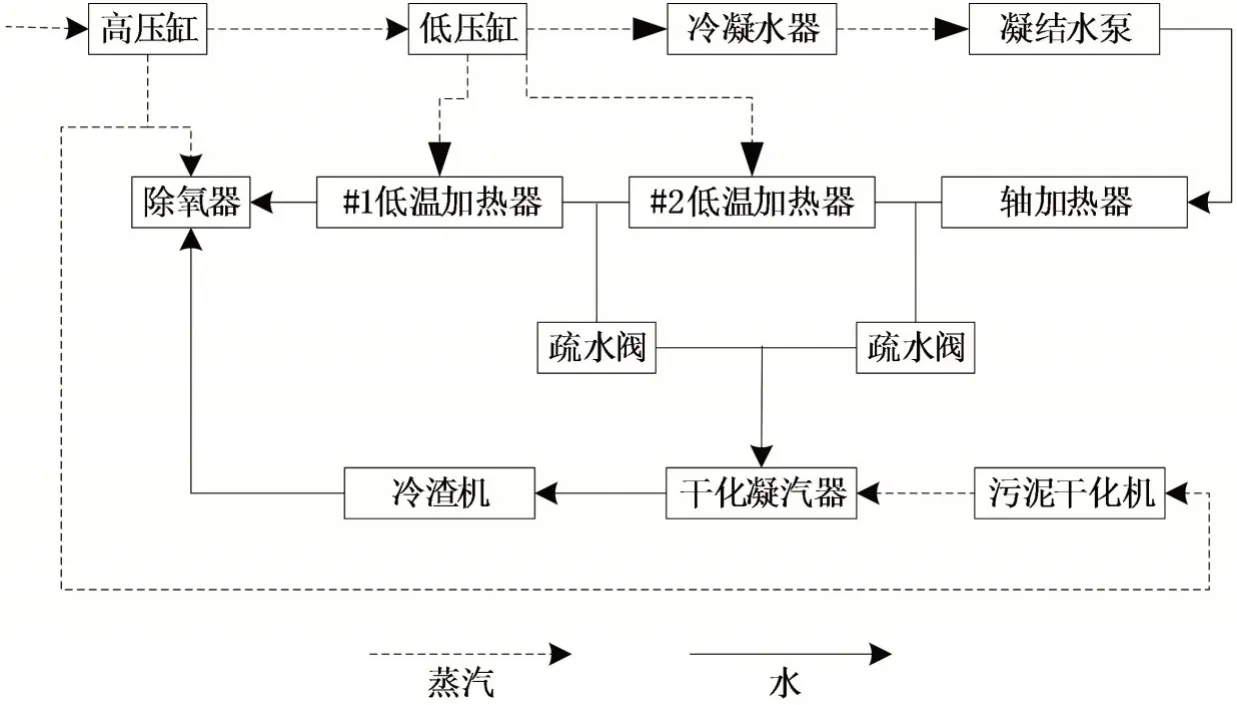

基于机组热力系统图、干化机凝汽器废蒸汽和水冷式冷渣机热能回收原理,设计的蒸汽能量梯级回收利用系统图见图3。

图3 蒸汽能量梯级利用系统图

由机组额定抽汽工况下原则性回热系统数据可知,干化机凝汽器进口废蒸汽正常运行工况下参数通常为P=0.094 MPa,T=98 ℃,按污泥干化机每日处理500 t 造纸污泥计算,其理论废蒸汽产生量约为225 t/d。根据该参数下热力学性质可以算出凝汽器内部热流量为凝结前Pc=0.094 MPa,Tc=98 ℃,x=1,Hc=2 672.4 kJ/kg;凝结后温度和压力不变,x=0,H=410.7 kJ/kg,则每小时的热流量为:225()

Hc-H x÷24=21 203.4 MJ/h,可见其单位时间的热流量非常巨大,其热能利用率可看作100%。若以此系统(干化机凝汽器部分)作为回热系统的一部分,可减少#1 低压加热器的抽汽量,增加纯凝汽流量,从而提升发电机功率。

假设在100%~105%MCR 工况下,日均理论排渣量在150 t 左右,则单位时间内的排渣热损失可由公式得出:炉渣比热容c=1.1 kJ/kg·℃,炉渣温降ΔT=700 ℃,则冷渣机每日排渣损失理想热流为:C·ΔT·m质量流量=4 812.5 MJ/h,水冷式冷渣机热能利用率可根据对数平均温差得出,约93.7%,故损失热流为4 509.31 MJ/h。可见机组负荷越高,其冷渣损失越大,对冷渣损失进行回收利用的可行性越高,收益越大。

3 蒸汽能量梯级利用模式热经济性分析

3.1 案例机组说明

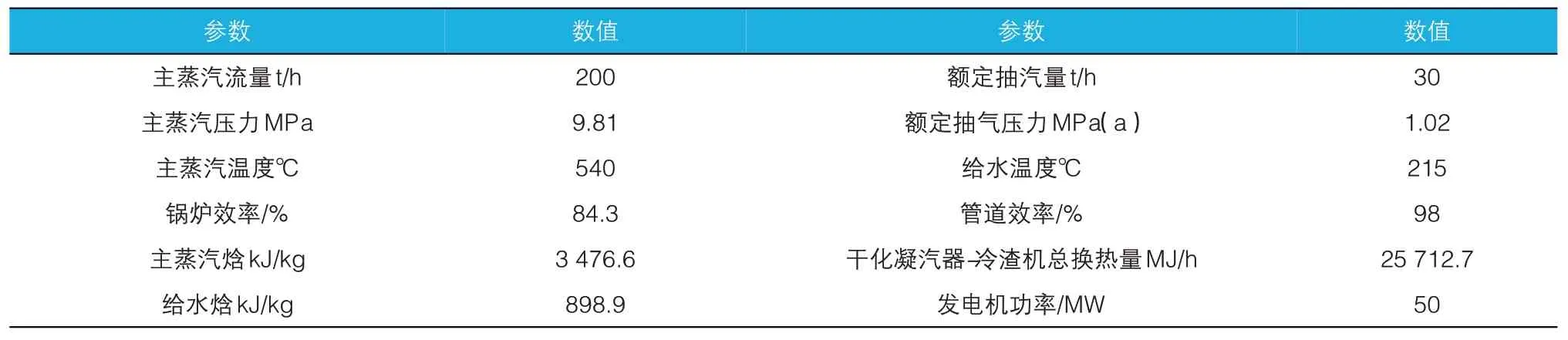

锅炉-汽轮机主要参数见表1。

表1 锅炉-汽轮机主要参数

3.2 热经济性分析

工质循环吸收热量成为汽轮机的热耗Q0(kJ/h),

式中:D0——主蒸汽量,t/h;h0,hfw——主蒸汽焓、给水焓,kJ/kg;Qr——再热蒸汽热耗,kJ/h。

汽轮发电机每发1 kWh 的电量所消耗循环吸收热量成为热耗率q0,即:

式中:Pe——汽轮机发电功率,kW。

发电厂的主要经济指标为全厂热效率ηcp、全厂热耗率qcp(kJ/ kWh)、标准发电煤耗率b(kg/ kWh)。使用上述数据进行额定工况和干化凝汽器—冷渣机换热工况下的热经济指标,对其热经济性进行评价。

全厂热耗率计算公式见式(3):

式中:ηb——锅炉效率,ηp——管道效率。

发电热效率计算公式见式(4):

发电标准煤耗率计算公式见式(5):

式中:QDW,C——标准煤的低位发热量,29 270 kJ/kg。

分别对发电机组额定工况与增加干化凝汽器-水冷式冷渣机换热工况进行热经济指标计算,结果见表2。

表2 经济指标计算结果

机组的全厂热耗率由额定工况的11 591 kJ/kWh下降至11 503 kJ/kWh,下降了0.76%,此时额外发电量约为386 kWh,按平均上网电价0.505 8 元计算,年8 160 运行时长下的额外经济收益约为1 592 740 元。全厂热耗率变化不大,发电标准煤耗率由396 kg/kWh 下降至393 kg/ kWh,即每发电1 kWh消耗的能量折合标准煤减少3 kg。

综上所述,使用污泥干化凝汽器-水冷式冷渣机换热可以加热部分凝结水至除氧器,减少除氧器的抽汽量,有效地进行了蒸汽能量梯级利用,达到了热能回收目的,为企业带来了可观的经济收益。

4 结论与展望

本文以使用造纸污泥为原料的焚烧发电系统为研究对象,基于能量阶梯利用原理开展了能量阶梯利用的研究,并进行了热经济性分析,讨论了使用污泥干化机系统凝汽器和水冷式冷渣机蒸汽能量阶梯利用的优势,主要结论如下:

1)使用污泥干化凝汽器和水冷式冷渣机换热的发电机组可有效减少除氧器抽汽量,从而降低末级蒸汽湿度,减少叶轮水侵蚀。

2)与额定工况相比,使用污泥干化机系统凝汽器和水冷式冷渣机换热的机组全厂热耗率下降了0.76% ,蒸汽能量梯级利用提高了发电机组的整体能量利用水平。

通过对污泥焚烧发电系统的蒸汽的能量梯级利用,可有效提高污泥焚烧发电厂的能源利用效率,在为企业带来经济效益的同时,对于节能减排,实现“双碳”目标具有一定意义。