基于PLC技术的焊接机器人主从协调运动控制系统研究

曹海兰,张 媛

(西安交通工程学院 机械与电气工程学院,西安 710300)

0 引言

焊接机器人主要用来从事焊接工作,在工业机器人的末端法兰装接焊钳或焊枪,用以执行焊接、切割、热熔等作业[1]。为满足各种不同的操作需求,焊接机器人轴上的机械接合,一般是一种连接凸缘,可以安装各种工具或末端执行器。移动焊接机器人的关键技术主要包括行走机构技术、十字滑块机构技术、传感技术、控制技术、控制器构架等。在现代工业技术开拓性发展背景下,焊接机器人在工业生产中得到广泛应用。焊接机器人执行焊接加工任务需要以运动控制系统作为支持,运动控制是自动化的一个分支,主要通过控制驱动器、伺服电机等设备实现对运动目标位置和速度的控制。运动控制系统作为焊接机器人的核心组成模块,在机器人运动中起到决定性的作用,系统的控制目标是保证机器人的末端执行器按照既定轨迹移动,并保持一定的运动精度。

文献[2]提出了一种基于物联网技术的机器人的运动控制模型,并给出了该机器人的运动学建模、控制体系结构和动力牵引机构,基于物联网技术实现了机器人运动信息的传输,完成该机器人运动控制。基于D-H法文献[3]提出基于多机器人的焊接主从协调运动控制系统。利用多机械手协同运动控制方法,实现了从动机器人协同运动的目标矩阵,并对其进行了主从协调运动控制的流程图和相应的程序指令集,最后利用4台KR1440机器人构成多机械手柔性焊接系统,验证了多机器人主从协调运动控制系统的有效性。上述方法均具有一定的有效性,然而在实际执行过程中现有运动控制系统无法实现对焊接机器人的同步控制,且控制精度不满足应用要求,最终导致焊接工件加工结果存在质量问题。为了解决上述问题,引入PLC技术。

PLC也就是可编程逻辑控制器,它使用一类可编程内存,在其内部储存程式,执行以使用者为导向的指令。将PLC技术应用到焊接机器人运动控制系统的优化设计工作中,以期能够实现主从协调运动控制,同时提高系统的控制功能,进而提升焊接机器人的加工质量。

1 焊接机器人主从协调运动控制系统硬件设计

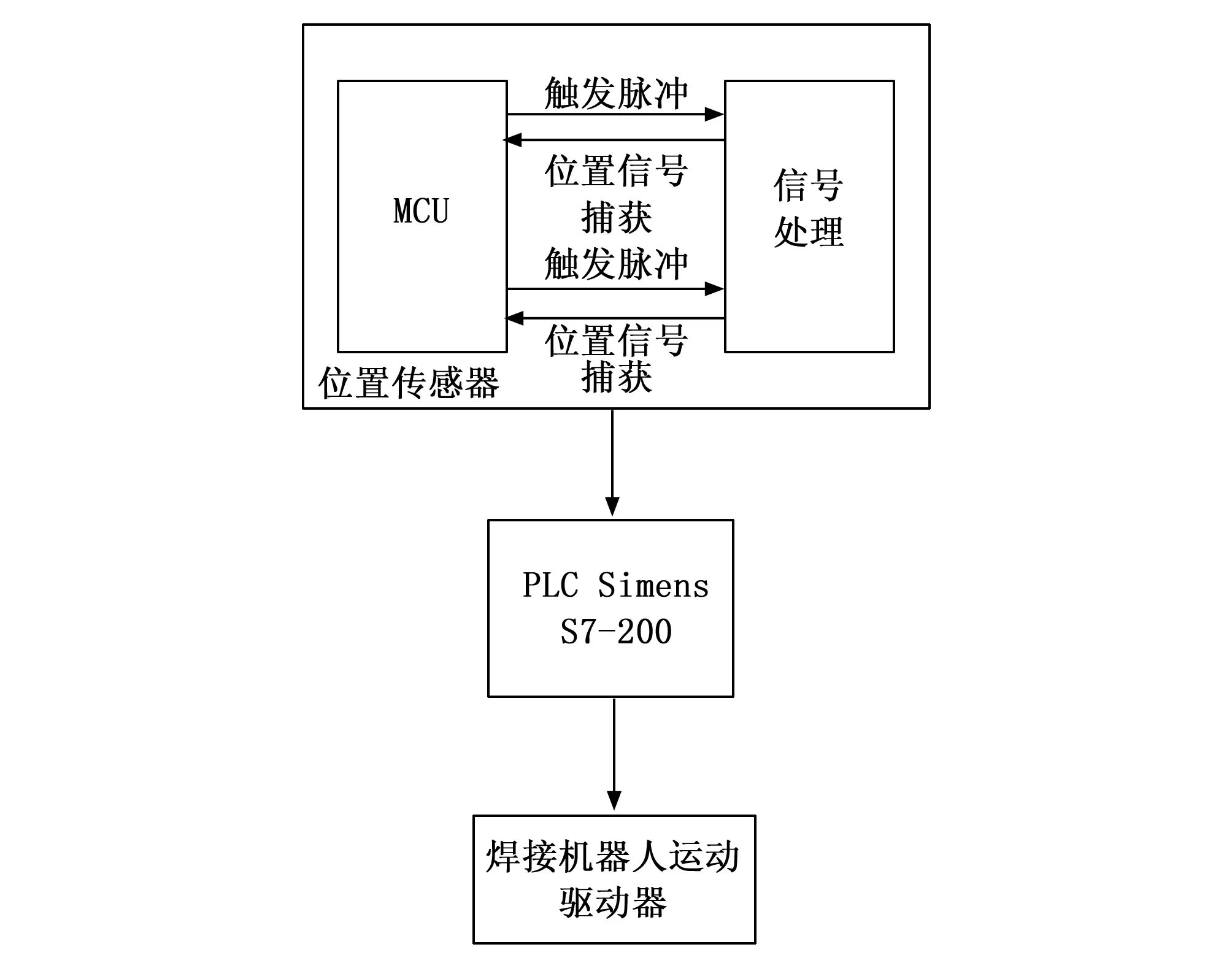

焊接机器人主从协调运动控制系统硬件模块包括焊接机器人传感器、PLC控制器及焊接机器人运动驱动器,整体结构图如图1所示。

图1 焊接机器人主从协调运动控制系统硬件整体结构

1.1 装设焊接机器人传感器

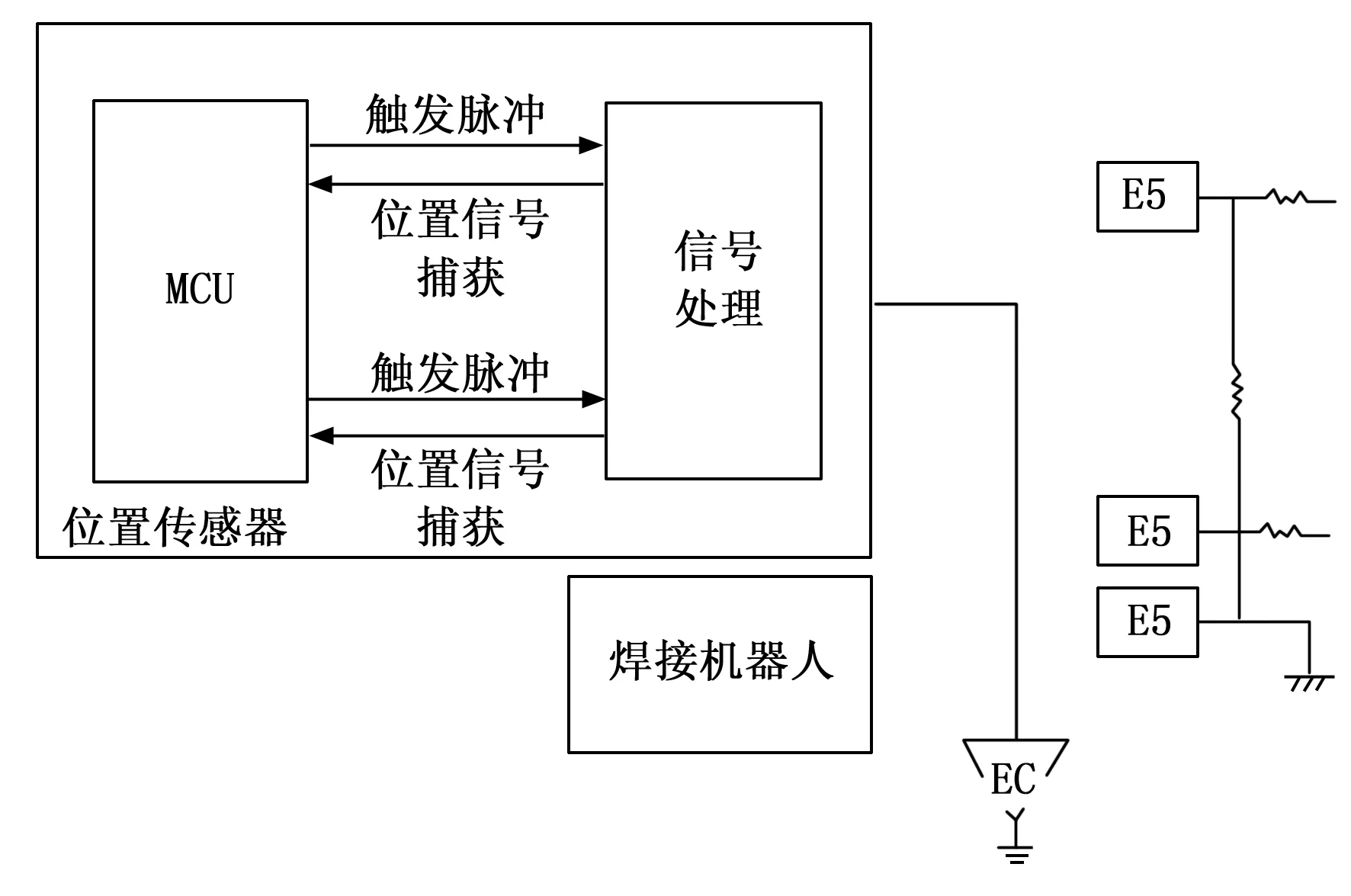

图3 PLC控制器组成结构与控制电路

为了实现对焊接机器人实时位姿的测定,为焊接机器人的控制提供参考数据,在构建焊接机器人数学模型的关节以及执行位置上安装传感器设备。安装的传感器设备类型包括位置传感器、速度传感器以及旋转电弧传感器等,本文选用位置传感器型号为VL53L0CXV0DH/1、速度传感器型号为74402-05B、旋转电弧传感器型号为AHG17C5M,其中位置传感器的设计结果以及与焊接机器人的连接方式如图2所示。

图2 焊接机器人位置传感器结构与连接方式示意图

焊接机器人主从协调运动控制系统装设的旋转电弧传感器的工作原理是通过对焊枪与工件的间距的改变,检测出焊枪的高度和左右偏移,焊接电流将随着电弧长度的变化而变化[4]。旋转电弧传感器的一阶和二阶模型可以表示为:

(1)

式中,κ0为正弦激励系数,ζ1(s)、ζ2(s)和ζ3(s)分别为传感器幅频、相频和信号传递频率。将旋转电弧传感器的一阶模型和二阶模型进行拟合[5]。按照上述方式可以得出其他焊接机器人的传感器设计结果,并将其安装在焊接机器人数学模型的指定位置上。

1.2 选择PLC控制器

PLC通过对各种不同的输入信号进行内部的计算,将其转换为所需的输出信号,用于对外部装置进行控制。PLC控制器包含输入输出接口、扩展接口、电源等模块。图3为PLC控制器的组成结构和控制电路。

PLC控制器的输入内容有开关量、模拟量、数字量3个方面,由于PLC的输入信号是各种不同的电信号,并且PLC工作在一个非常复杂的电磁环境中,因此采用了光电耦合电路来实现对PLC的控制。循环扫描是PLC工作的基本原则和方法。在PLC控制器中,用户的程序是按照顺序存储的,CPU从一条命令开始运行,一直到最后一条命令出现,然后再回到第一条命令,如此反复。PLC的扫描分为内部、通讯、输入、执行、输出等多个环节,整个扫描周期是整个扫描周期。PLC控制器程序实现了对输入、执行、输出3个环节的精确控制[6]。在选择焊接机器人主从协调运动控制系统的PLC控制器时,要根据输入输出点数确定PLC结构大小,同时确定满足通讯能力及内存使用要求的 PLC控制器。

1.3 改装焊接机器人运动驱动器

在焊接机器人主从协调运动控制系统的研究工作中,为了给主从机器人的运动与控制提供动力支持,在传统控制系统的基础上改装运动驱动器,并从位置、速度和转矩3个方面为焊接机器人提供运动驱动信号。为实现对主从焊接机器人的运动和控制提供动力支持,对传统控制系统中的运动驱动器进行改造,并从位置、速度、转矩3个角度对其进行了驱动。转矩驱动主要利用外部的模拟量来实现,速度驱动的主要作用是用来控制焊接机器人的电机转动速度。转矩驱动主要利用外部的模拟量来实现,速度驱动的主要作用是用来控制焊接机器人的电机转动速度[7]。当伺服驱动工作在速度控制模式下时,有时可能需要对位置进行定位,此时需要把反馈信号提供给处理器来确定电机或负载的位置。为了保证主控制单元的正常工作,必须在伺服驱动和主控制单元之间设置光电耦合器件。该驱动电路的输出反馈信号可以对电动机的工作状况进行迅速、精确地反映[8]。驱动器可以向PLC控制器输入电机编码盘的信号,从而检测到该驱动器的运作状况。

2 焊接机器人主从协调运动控制系统软件设计

焊接机器人主从协调运动控制系统软件流程主要为:首先构建焊接机器人数学模型,对焊接机器人实时位姿进行监测;然后规划焊接机器人主从协调运动轨迹,设置焊接机器人主从协调运动约束;最终实现焊接机器人主从协调运动控制。软件整体流程图如图4所示。

图4 软件整体流程图

2.1 焊接机器人实时位姿检测

焊接机器人主要由运动机构、焊接模块、传感模块与控制模块四部分组成,焊接机器人中运动机构的工作就是将焊接设备搬运到工件所需要的位置,焊接机器人的运动机构具有6个自由度,可实现对X、Y、Z三个方向的平移和旋转姿势的调节。焊接机器人采用CO2气体保护焊技术,因此焊接模块的硬件组成元件包括焊接电源,送丝机构,保护气体及焊炬保护器[9]。传感系统能够实现对焊接机器人和加工对象的实时状态、姿态的实时监测,实现对焊接作业和焊接设备的调节[10-12]。焊接机器人在任务执行过程中,末端执行器与加工工件接触点上施加的合力矩可以表示为:

(2)

式中,λi、Fi和Wi分别为第i个运动机构的末端位置向量、内外合力以及力矩。在焊接任务执行过程中焊接机器人以及加工工件对象的动力学模型可以表示为:

(3)

式中,A(q)和Ao分别为机器人和加工对象的惯性矩阵,ψF、ψx、ψfri、ψG和ψmoment分别对应的是离心力矢量、位置矢量、摩擦力矢量和重力矢量和驱动力矩矢量,FC、Fj和Fh分别表示的是机器人末端执行器、机器人作用在物体上以及环境作用下物体上的接触力,变量κpower为动力系数[13-15]。将焊接机器人的工作原理以及动力运行规则代入到焊接机器人的组成结构中,得出焊接机器人数学模型的构建结果。

焊接机器人实时位姿检测程序的运行需要处理器设备的支持,因此需要在主从协调运动控制系统中改装处理器设备。使用的处理器以EP2C8芯片作为核心设备,EP2C8资源包括256个逻辑单元、8个全局时钟。处理器的工作频率能够达到80 Hz,64K片内RAM包含4个通用定时器和2个高级定时器,可兼容SRAM和NOR,3个12位ADC模块,1个12位DAC模块等资源。在EP2C8处理器的支持下,进行实时位姿的检测,首先确定当前焊接机器人的类型,具体的判别过程可以表示为:

(4)

式中,变量ux0和uy0分别表示的是焊接机器人投影坐标中x和y的值,φi表示焊接机器人关节i的旋转角度。若计算得出η的值为“+1”,则说明当前焊接机器人运动机构为正臂型,否则为反臂型[16]。对于正臂型焊接机器人运动机构,其位姿检测结果如下:

(5)

式中,x0和y0为该运动机构的初始位置坐标,φ为姿态角,eangle表示的是角度传感器设备输出的数据结果。同理可以得出反臂型焊接机器人运动机构的位姿检测结果为:

(6)

式中,的参数与式(5)一致。经过式(5)和式(6)的计算,可以得出焊接机器人中所有运动机构的位姿检测结果,并通过处理器接口输出。

2.2 焊接机器人主从协调运动轨迹规划

主焊接机器人运动轨迹的规划大体可以分为3个部分,首先确定焊点以及焊道填充的方式,第二步对相邻两个焊点之间的焊接轨迹进行规划,最终通过点对点轨迹的插补与平滑,得到主焊接机器人的运动轨迹规划结果[17]。通过计算加工工件每个焊道的截面积,确定焊道的排布情况,加工工件中第k层l个焊道的坐标可以表示为:

(7)

式中,ζk,i为该焊道的截面积,hk和Δhk分别表示的是待加工焊道深度以及单层焊道的深度,y0和z0为焊道加工起点的位置坐标分量。根据焊道几何参数以及焊接机器人末端执行器与加工工件之间的空间位置关系,确定焊道的填充方式[18]。确定主焊接机器人的焊点位置,记为(xi-w,yi-w,zi-w),那么任意两个焊点之间的轨迹长度可以表示为:

(8)

另外焊点i和j的移动方向可以表示为:

(9)

将各个焊点的位置数据代入到式(8)和式(9)中,即可得出点与点之间的轨迹生成结果,当焊接机器人的末端执行器到达最后一个焊接点时,得到完整的运动轨迹[19]。在对初始轨迹进行插补处理之前,需要检测该轨迹上是否存在障碍物,若存在障碍物则利用障碍物对初始轨迹进行分段处理,以前一个焊接点为起始点,障碍物为目标点,按照上述方式对轨迹进行重新规划,得出两段焊接轨迹,若检测初始生成轨迹中无障碍物则可以直接进行插补处理[20]。采用变角度插补的方式,即为了使焊枪端沿相交线的直线速度不变,当插值周期为固定时,需保证每个插值的步长相等,在每次插值前求出对应的步进角度,具体的计算公式如下:

(10)

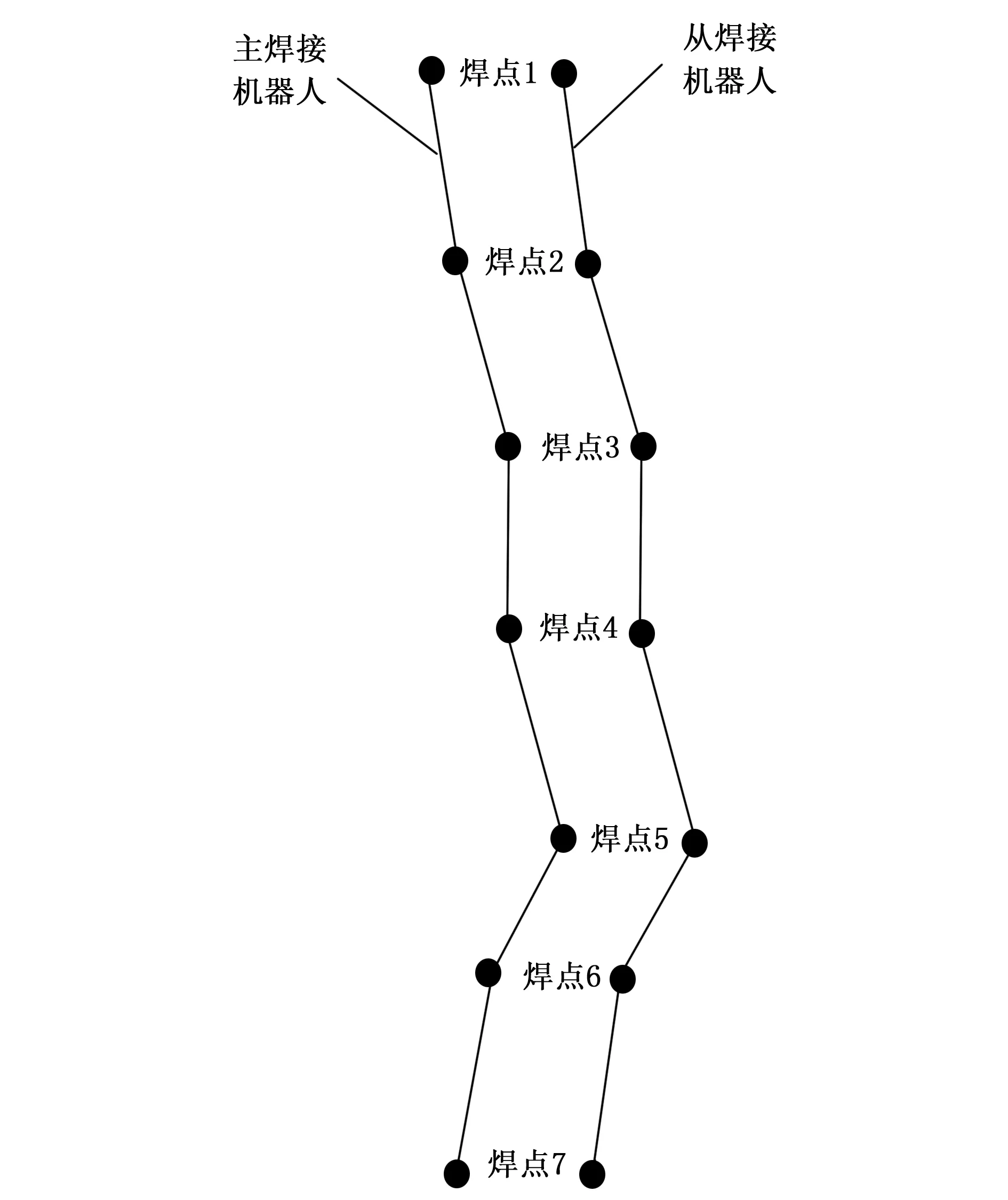

式中,υrobot为焊接机器人的执行速度,Δτ为差值周期,β代表任意一个焊点速度方向与坐标轴之间的夹角,R为焊接轨迹半径。在此基础上生成协作焊接机器人的运动轨迹,保证主从焊接机器人之间的轨迹同步。主从焊接机器人的轨迹同步关系,如图5所示。

图5 主从焊接机器人轨迹同步关系图

通过控制主、从机器人的速度,保证焊接机器人运行时间相同,保证最终的主、从焊接机器人的轨迹同步,同时避免主、从焊接机器人发生碰撞。

2.3 焊接机器人主从协调运动控制

由于焊接机器人和加工工件通常为刚体,当主从机器人操作刚体对象时,末端工具手夹持在某个固定点,因此机器人末端之间不会有相对运动。设主从机器人末端位置应满足以下约束关系:

Qmain+B·ϖ-Qfrom=0

(11)

式中,Qmain和Qfrom分别为主、从焊接机器人末端位置矩阵,B为姿态旋转矩阵,而ϖ为加工工件对象的位置向量。另外,为了防止焊枪与加工工件坡口发生碰撞,取焊枪的姿态在焊接点与坡口截面上顶点连线所成的角的角平分线位置,即主、从焊接机器人的姿态角需满足如下条件:

(12)

其中:hg表示加工工件的高度,Lzij和Lyij为焊接机器人在y和z两个方向上的轨迹长度。由此完成对焊接机器人主从协调运动约束的设置。

焊接机器人的主从协调运动控制的工作方式,在系统接到焊接任务后,控制焊接机器人将待焊的工件在最初的焊接位置进行定位、拼接,焊接机器人在初始焊接位置准备起弧,起弧成功后协调两台搬运机器人完成整个弧焊过程的工件变位,最后由机器人进行焊接。结合焊接机器人的位姿检测结果和生成的运动轨迹,计算协同运动过程中的控制量,计算公式如下:

(13)

其中:x、y和z为焊接机器人的位置坐标分量,角标testing和target表示的是检测值和目标值。焊接机器人的运动速度控制目标为:

(14)

式中,a为焊接机器人的运动加速度,L(q1,q2)为焊点q1和q2之间的长度。主、从焊接机器人的运动速度控制目标相同。将式(13)和式(14)的计算结果代入到PLC控制器中,生成控制信号作用在焊接机器人的驱动器中,执行相应的控制程序。利用控制系统中的传感器设备对主从焊接机器人的实时位姿数据进行更新,从而调整控制量和PLC控制信号,直到焊接机器人到达规划运动轨迹的终点为止。

3 系统测试

为了验证最终基于PLC技术的焊接机器人主从协调运动控制系统是否满足用户规定的要求,在遵循经济性原则的前提下,设计系统测试实验。此次系统测试实验采用对比测试的方式,即设置文献[2]提出的基于物联网的焊接机器人运动控制系统作为实验的对比系统,通过与传统系统控制功能的对比,体现出优化设计方法在功能方面的优势。

3.1 系统硬件配置及实验对象选择

硬件系统调试的目的是保证焊接机器人主从协调运动控制系统各部分硬件能够正常工作。在控制系统的运行环境中采用与驱动器匹配的电源滤波器,消除驱动器设备给PLC控制器造成的干扰。利用PMAC TUNING软件,对系统中的PLC控制器工作参数进行调节。在焊前调试操作过程中,发布焊接机器人的复位、标定、试运行等一系列的工作指令,以验证其轨迹规划、校正的正确性。在此基础上,进行了焊接调试,对整个系统的可靠性和可行性进行了检验。当控制系统各硬件设备的反馈信号以及焊接机器人的执行信号与预期结果一致时,执行下一步实验操作。

此次系统测试实验选择MOTOMAN型号的焊接机器人作为控制对象,该型号机器人由6个轴和4个关节组成,6个轴分别用来将末端焊接工具送到不同的空间位置和解决焊接工具在姿态方面的不同需求,4个关节分别为大臂关节、小臂关节、肩关节和腕关节。在初始状态下,设置焊接机器人的姿态角均为0°,肩关节位置处于机器人坐标系的原点位置,大臂关节与肩关节之间夹角为0°,大臂关节与小臂关节、小臂关节与腕关节之间的夹角均为90°,根据机器人的轴长度,确定初始状态下各个关节的位置信息。准备相同型号的焊接机器人,将其设置为从机器人,按照上述方式完成主、从焊接机器人的配置与初始化。

3.2 实验方法及系统测试过程

准备10个尺寸为660 mm*480 mm*200 mm的钢材质工件作为焊接机器人的加工工件,对不同的加工工件进行编号,并赋予不同的焊接任务。设置的焊接任务包括直线焊接、折线焊接、圆弧焊接3种类型,并生成对应的协调运动轨迹。图6表示的是1号加工工件的焊接任务运动轨迹规划情况。

图6 加工工件1的焊接轨迹规划示意图

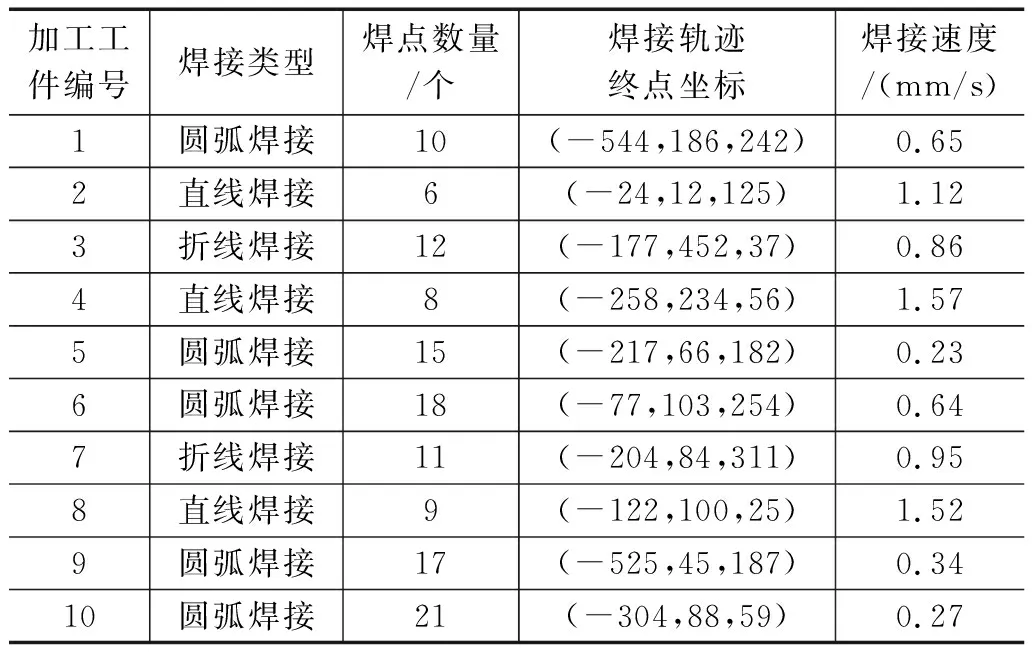

其他焊接任务的设置情况如表1所示。

将表1设置焊接任务的相关数据输入到控制系统中,作为基于PLC技术的焊接机器人主从协调运动控制系统的控制目标。

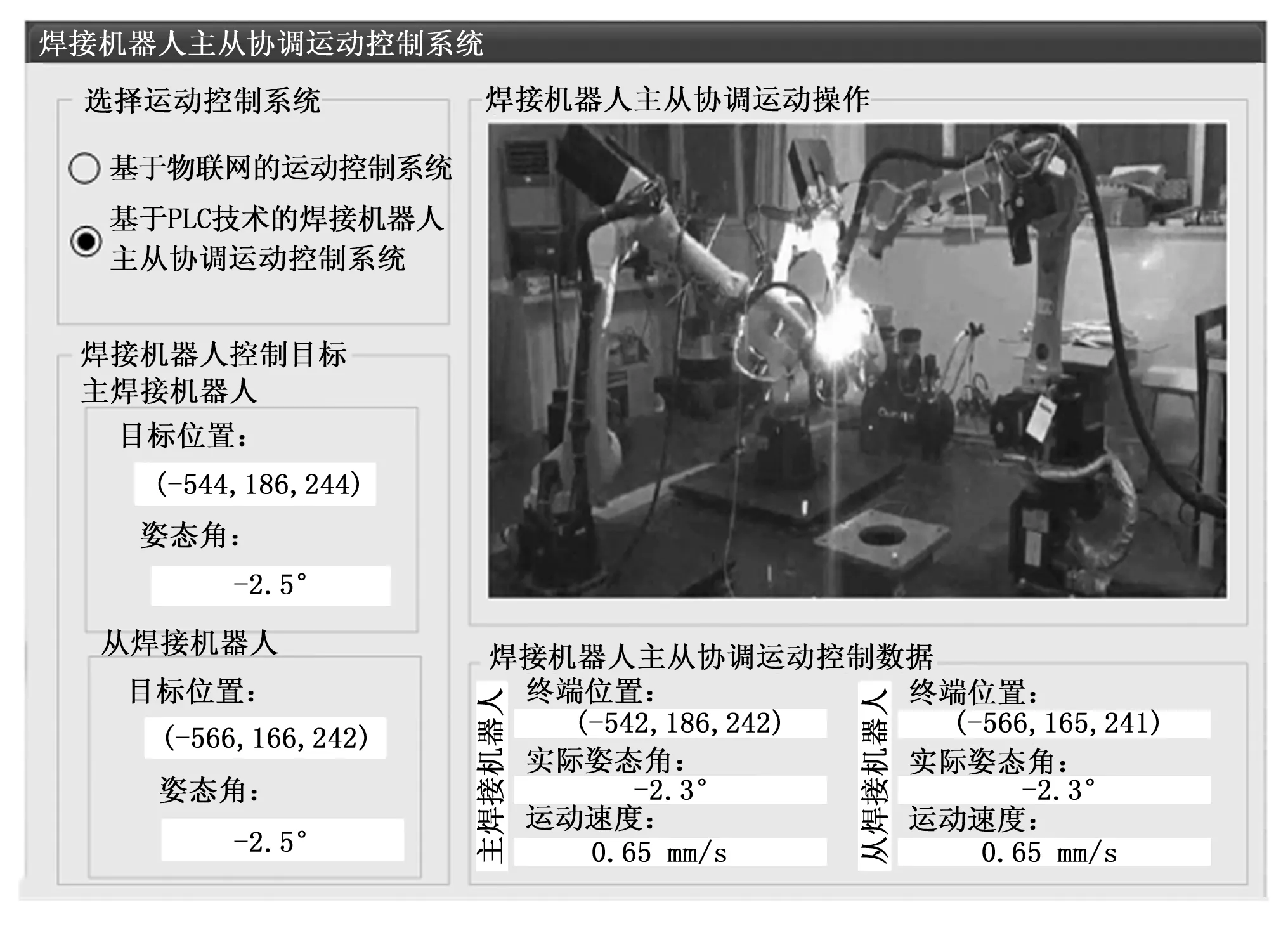

表1 焊接任务设置表

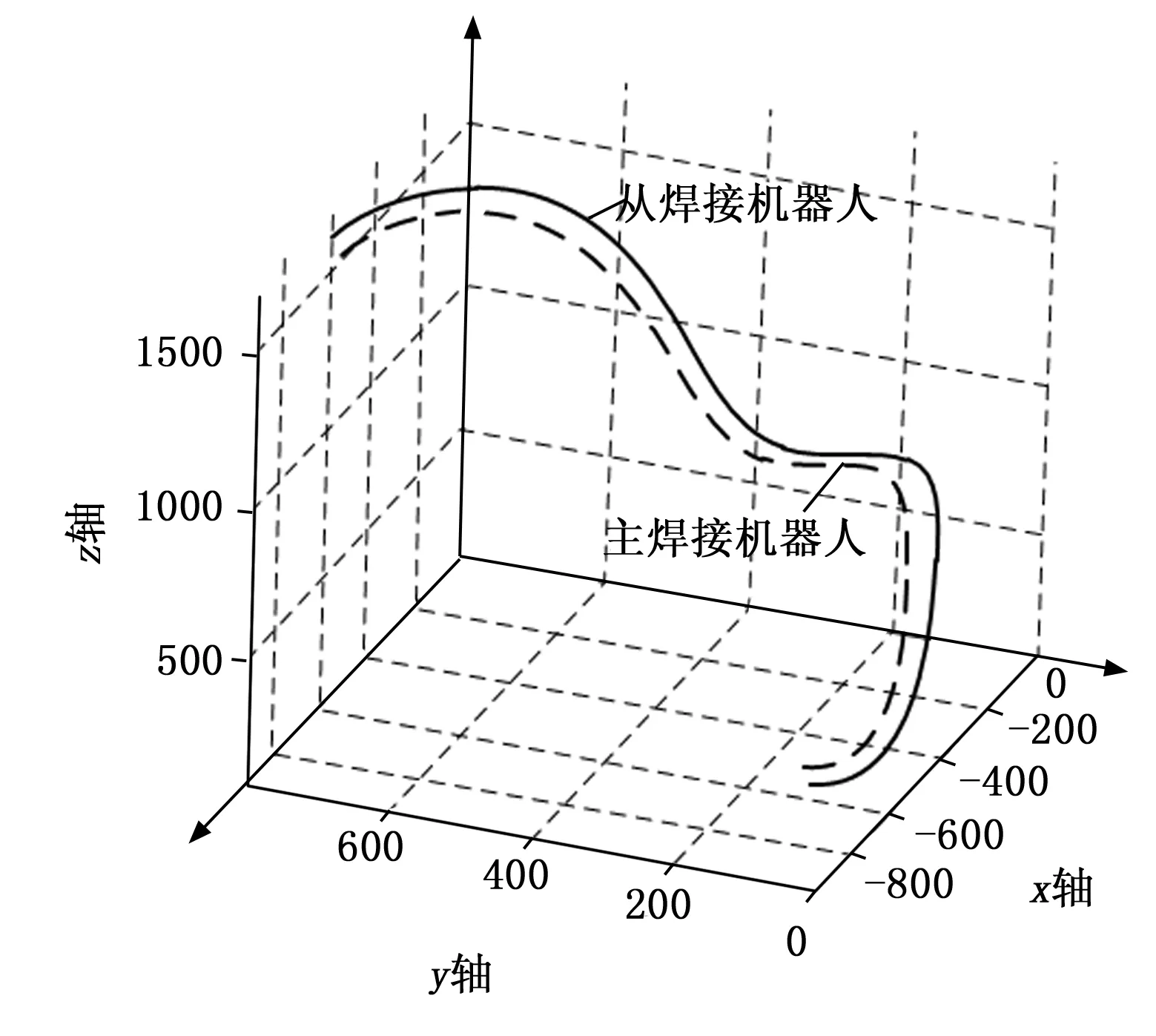

将生成的控制目标与主从协调运动轨迹导入到基于PLC技术的焊接机器人主从协调运动控制系统中,利用PLC控制器对焊接任务进行编程,产生焊接机器人的运动控制程序。将主从焊接机器人调整至工作状态,执行控制程序,得出对应的控制执行结果,其中以1号加工工件为操作对象的焊接机器人主从协调运动控制系统运行结果如图7所示。

图7 焊接机器人主从协调运动控制系统运行界面

同理可以得出所有焊接任务的控制执行结果,并提取运行界面显示的执行数据。按照上述流程对基于物联网的焊接机器人运动控制系统进行调试与实现,得出对比系统得出的运动控制结果。

3.3 系统测试结果与分析

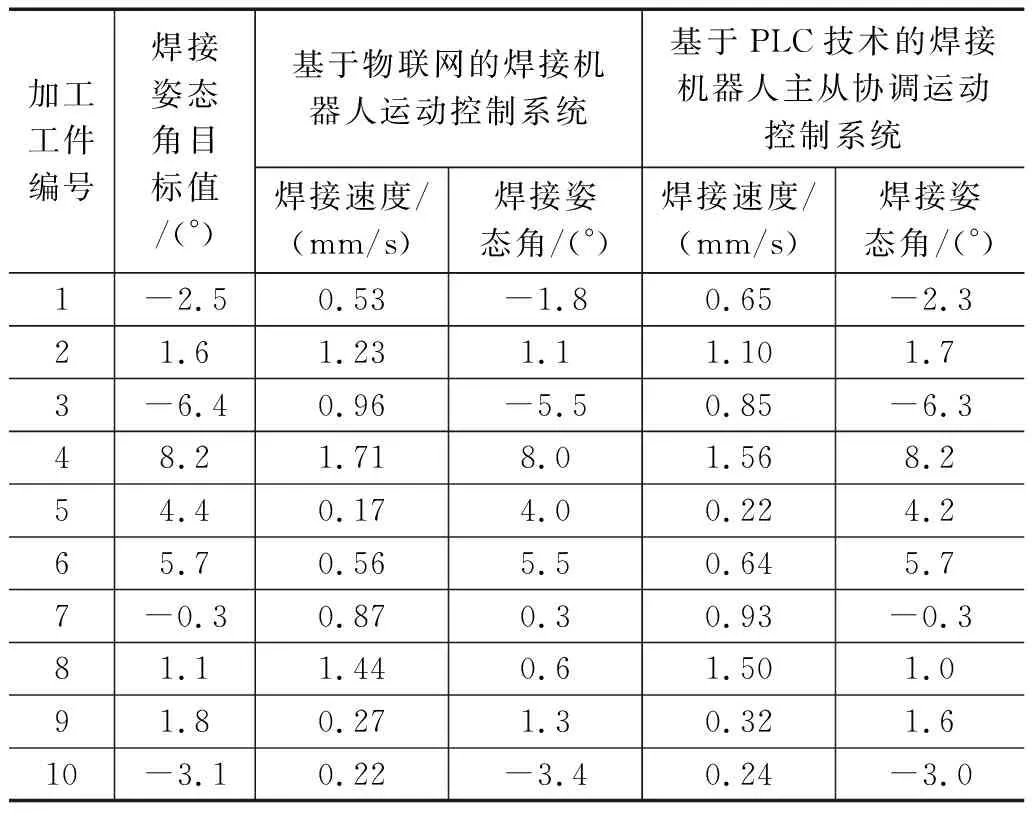

为了实现对系统控制功能的量化对比,设置主从机器人焊接速度、姿态角以及焊接点位置控制误差作为测试指标,其中焊接速度控制误差和机器人姿态角控制误差的数值结果如下:

(15)

式中,υi,control和υi,target分别表示主从焊接机器人在第i个焊点位置上的实际控制焊接速度和焊接速度控制目标,θi,control和θi,target对应的是第i个焊点上焊接机器人的实际姿态角和目标姿态角,变量np为设置的焊点数量。另外焊接点位置控制误差的测试结果可以表示为:

(16)

式中,δi,x、δi,y和δi,z分别为焊接点位置偏差在中x、y和z方向上的分量。最终计算得出的控制误差越小,证明对应系统的控制功能越好。

通过相关数据的统计,得出反映系统焊接速度和焊接姿态角控制误差的测试结果,如表2所示。

表2 系统焊接速度与姿态角控制误差测试数据表

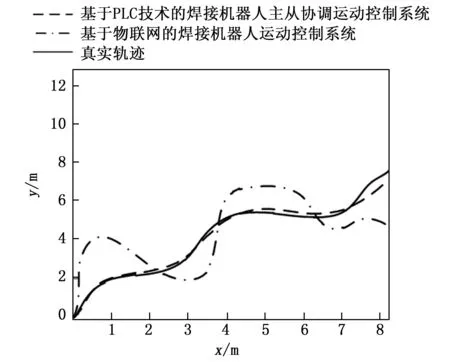

由于主从焊接机器人的移动速度和姿态角始终处于同步状态,因此只得出一组数据。将表2中的数据代入到式(15)中,得出两种方法的焊接速度控制误差的平均值分别为0.089 mm/s和0.014 mm/s,焊接姿态角的平均控制误差分别为0.48°和0.10°。另外两种控制系统下,主从焊接机器人的实际焊接位置误差测试结果如图8所示。

图8 控制系统下焊接机器人位置误差测试对比结果

从图8中可以直观地看出,在优化设计的基于PLC技术的焊接机器人主从协调运动控制系统下,主从焊接机器人的实际运动轨迹与规划的运动轨迹之间无明显差异,但基于物联网的焊接机器人运动控制系统得出的实际运动轨迹在第3、4和7个焊接点位置上存在明显偏差。将图10表示的轨迹位置信息代入到式(16)中,计算得出两种控制方法下焊接位置控制误差分别为2.94 mm和0.28 mm。

4 结束语

当前,焊接机器人已经向智能化、自动化方向发展,并占有相当的市场资源。由于焊接机器人主从协调运动控制系统能够在同一时间内完成多个机器人的智能协同工作,从而使其具备了工业计算机的开放性和现场网络通信的能力。在此次研究工作中,利用PLC技术对主从协调运动控制功能进行编程,保证主从焊接机器人能够按照规划的运动轨迹和工作参数执行相应的焊接任务。从实验结果中可以看出,与传统控制方法相比,通过PLC技术的应用能够有效地降低焊接机器人主从协调运动控制系统在速度、姿态角以及位置3个方面的控制误差,因此在焊接工作中具有更高的利用价值。