双面叠合剪力墙水平接缝传力性能试验研究*

曹任辉, 彭 波, 任 靖, 谭 园, 谷 倩

(1 武汉理工大学土木工程与建筑学院,武汉 430070;2 湖北省工业建筑集团有限公司设计研究院,武汉 430072;3 美好建筑装配科技有限公司,武汉 430071)

0 引言

预制装配整体式叠合剪力墙结构体系是一种目前广泛应用于多层和高层建筑中的半预制、半现浇结构体系,与现浇剪力墙相比,具有方便吊装与运输、绿色环保等优点[1]。预制装配整体式叠合剪力墙目前多采用后浇节点作为连接方式[2],其水平接缝作为上、下层叠合剪力墙传递弯矩和剪力的重要部位,主要通过设置在芯层后浇混凝土中的竖向连接钢筋与预制板中的竖向分布筋的“间接搭接”,以及搭接钢筋间的预制-后浇混凝土进行间接传力。

近年来,国内外学者对叠合剪力墙的水平接缝连接构造进行了一系列研究[3-7],如郭正兴等[3]经试验研究发现在墙板水平接缝处通过U形竖向连接钢筋构造改进的叠合剪力墙刚度、极限承载力更大,其耗能能力和延性不低于现浇试件;王滋军等[4]开展了对带缺口的新型预制叠合剪力墙试验研究,发现该新型预制叠合剪力墙的受力过程全现浇剪力墙基本相同,且具有较好的抗震性能;种迅等[5]研究发现水平接缝采用强连接方式的叠合剪力墙抗震性能接近现浇剪力墙试件。上述集中于连接构造的研究创新虽具有较好的力学性能,但较为复杂的构造措施会增大装配现场的工作量,不能充分发挥预制剪力墙结构的优势,采用《装配式混凝土建筑技术标准》(GB/T 51231-2016)[6]推荐的竖向钢筋间接搭接连接的方式可以有效地简化和解决上下层墙板间连接问题,然而在叠合剪力墙实际施工时,受各种因素影响,后浇混凝土空腔内设置的竖向连接钢筋距内外叶预制板内侧的后浇混凝土握裹层厚度可能发生变化,从而影响水平接缝的传力性能。Hamad等[7]通过试验研究发现当搭接钢筋的横向间距较大时,间接搭接的试件承载力明显降低;Kilpatrick等[8]研究发现,当间接搭接钢筋的横向间距为搭接长度的30%时传力效果较好。

鉴于目前针对竖向连接钢筋位置对叠合剪力墙水平接缝传力性能的影响相关研究鲜见于文献,本文以竖向连接钢筋与叠合剪力墙预制板内侧的水平净距为试验及计算参数,开展了试验研究及有限元分析,以期为双面叠合剪力墙结构设计及装配施工质量标准提供依据。

1 试验概况

1.1 试件设计

本文设计了一种新型的梁式试验方法,截取拼接墙板的一个计算单元进行旋转90°设计成为一个梁式试件,在跨中采用竖向作动器加载。梁式试验方法的接缝截面在竖向荷载作用下受到的内力分布与实际剪力墙试件的水平接缝在水平加载时受到的内力分布接近,均同时承受弯矩作用和剪力作用。

本试验根据规范[6,9-12]要求设计了1个不带水平接缝的双面叠合剪力墙足尺试件DPCW和3个带水平接缝的双面叠合剪力墙足尺试件DPCW-0、DPCW-20和DPCW-40(0、20、40表示后浇混凝土芯层中的连接钢筋距内外叶预制板内侧的水平净距分别为0、20、40mm),其中3个带水平接缝的双面叠合剪力墙足尺试件剪跨比设计为1.6,各试件尺寸及配筋见图1、2。预制墙板采用普通混凝土,芯层采用自密实混凝土,混凝土设计强度等级均为C40,实测双面叠合剪力墙预制层、双面叠合剪力墙后浇层的混凝土标准立方体抗压强度平均值分别为42.5、45.3MPa。钢筋采用HRB400级钢筋,实测力学性能见表1。

表1 钢筋实测力学性能

图1 无接缝剪力墙试件DPCW尺寸及配筋

图2 带接缝剪力墙试件尺寸及配筋

1.2 加载制度与测量内容

本次试验主要侧重于研究接缝处不同竖向连接钢筋位置的钢筋搭接连接的传力机理,故采用梁式试件的三点弯曲试验模拟水平荷载作用下的叠合剪力墙水平接缝受力情况;考虑平面内作用力对剪力墙试件水平接缝的最不利影响,本次试验未在梁式试件两侧施加轴向压力。

本次试验采用全数字多通道电压伺服控制系统设备,竖向作动器最大加载值为500kN。加载制度与试件破坏判定依据均按照《混凝土结构试验方法标准》(GB/T 50152—2012)确定,试验在钢筋测点达到屈服应变之前采用荷载控制,每级加载级差为10kN,钢筋屈服后采取位移控制加载,位移步长取屈服位移Δ的整倍数。若试件最大裂缝宽度达到1.5mm时未出现上述标准中规定的承载力极限标志,荷载仍继续缓慢增长,则加载至《高层建筑混凝土结构技术规程》(JGJ 3—2010)规定的剪力墙层间弹塑性位移角限值1/120,且峰值荷载开始出现下降时方停止加载。

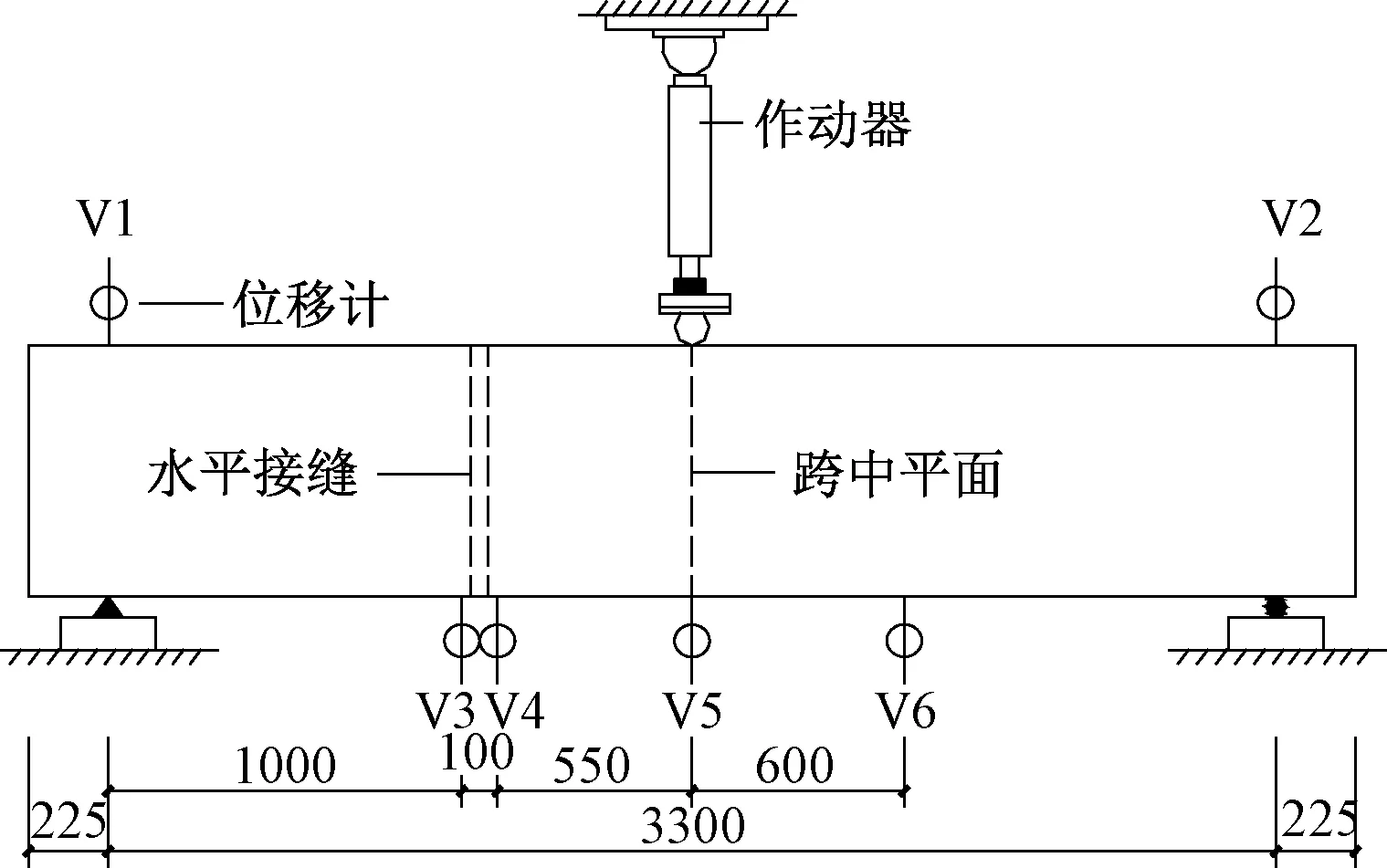

试件的位移测点布置如图3所示,试件共布置6个位移计,其中V1、V2用以测量支座处位移变化,V3、V4布置在水平接缝处两块预制墙板下方用以监测接缝两侧墙板的相对位移,V5布置在跨中最大挠度处,V6布置在沿跨中平面与接缝截面对称的位置。试件钢筋应变测点如图4所示,水平纵筋共4排,分别编号a~d;编号1~3、4~6分别为短、长预制墙板纵向分布筋测点,编号7~12为连接钢筋测点;编号13布置在跨中截面处。B面测点为备份测点。

图3 试验装置及位移测点布置/mm

图4 钢筋应变测点布置

2 试验现象

未带缝的试件DPCW,当加载至75kN时底部跨中部位出现第一条裂缝,裂缝贯通芯层和两侧预制板,并延伸至预制板侧面;加载至150kN时,构件底侧受拉钢筋屈服,荷载-位移曲线斜率降低速度明显增大,试件屈服,并取此时跨中位移为屈服位移Δy,随后采用位移控制加载;加载至7Δy时,跨中区域出现多条横向短裂缝并连接各主要弯剪裂缝,荷载达到峰值并开始下降;且位移角限值到达1/120,停止加载。

带接缝的试件DPCW-0、DPCW-20、DPCW-40,各试件底部跨中部位出现首条裂缝的现象发生在加载至50~60kN时,且在荷载加载至120~150kN时,各试件陆续出现底部受拉钢筋屈服,荷载-位移曲线斜率降低速度明显增大的现象,据此判断试件屈服;在加载结束时,各试件荷载达到峰值并开始下降,且位移角限值到达1/120;其中试件DPCW-0在加载至5Δy时,接缝处受拉区混凝土脱落,脱落区域产生两条新裂缝并斜向上45°开展,接缝处裂缝宽度急剧增大至10mm,并在底部接缝附近产生了较长的叠合面横向裂缝;试件DPCW-20在加载至9Δy时,水平接缝处主裂缝由竖向的弯曲裂缝变为斜向加载点的弯剪裂缝,至停止加载时,水平接缝坐浆层混凝土与预制墙板几乎完全脱开;试件DPCW-40在加载至7Δy时水平接缝坐浆层混凝土与预制墙板几乎完全脱开。

图5为各试件的裂缝分布和破坏状态,由图可知,试件DPCW裂缝分布范围最广,裂缝数量最多,且对称性较好,说明钢筋桁架可以有效地保证预制层和后浇芯层混凝土的共同受力性能,新老混凝土界面不会影响裂缝开展;带拼缝的三个双面叠合剪力墙裂缝分布现象相似,即竖向连接钢筋距预制墙板内侧净距的改变对预制板外侧裂缝分布范围影响较小;由于左侧接缝的存在,接缝周围裂缝的开展受到一定程度地阻碍,且在接缝左侧相当长的一段距离后才出现新的裂缝;分析认为,可能由于接缝处坐浆层的新老混凝土界面缺陷,导致接缝处在较小荷载时就会开裂,一旦开裂,接缝附近区域混凝土应力释放,即将开裂的裂缝也将闭合,而试件右侧接缝对称处位置,由于无接缝影响,应力分布均匀,裂缝规律发展与现浇试件相同。

图5 各试件破坏形态

3 试验结果及分析

3.1 荷载-位移曲线

图6为各试件的荷载-位移曲线,各试件曲线趋势基本一致,均经历了线弹性、弹塑性、塑性和破坏四个阶段。不带接缝的试件与带拼缝的试件均具有较好的前期刚度,但不带接缝试件的屈服荷载、峰值荷载、变形能力均明显大于带接缝的试件。对比3个带接缝双面叠合剪力墙试件,随着连接钢筋距预制墙板内侧净距s增加,试件屈服前的刚度更大,但屈服后刚度退化较快。

图6 试件荷载-位移曲线

表2为叠合剪力墙试件各阶段的荷载值,其中各试件的屈服荷载值采用等值能量法的计算结果确定。试件DPCW-0、DPCW-20、DPCW-40的接缝处开裂荷载随着连接钢筋距预制墙板内侧净距的增大而减小;试件DPCW-0、DPCW-20、DPCW-40的屈服荷载分别为试件DPCW屈服荷载的86.0%、82.2%、76.9%,峰值荷载分别为试件DPCW峰值荷载的90.7%、87.2%、82.1%,即随着连接钢筋距预制墙板内侧净距的增大,屈服荷载和峰值荷载逐渐减小。分析其中原因,在连接钢筋与芯层混凝土不发生相对滑移的前提下,连接钢筋与预制板分布钢筋间距的缩小可能会使钢筋间接搭接的传力路径减短,从而可能使钢筋搭接连接的传力更加充分,并使其表现出来的开裂荷载和试件整体的屈服荷载、峰值荷载相对较高。

表2 叠合剪力墙试件各阶段荷载值

3.2 位移延性分析

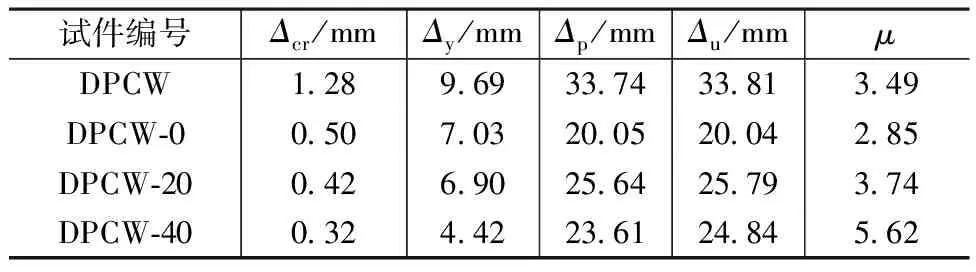

表3列出了4个试件在梁式试验的开裂、屈服、峰值和极限状态下的跨中竖向位移(Δcr、Δy、Δp、Δu)及延性系数μ,延性系数等于各试件在荷载作用下的极限位移与屈服位移的比值。比较各试件的变形能力,试件DPCW-20和DPCW-40的跨中竖向位移峰值均大于试件DPCW-0,且试件DPCW-20和DPCW-40的延性系数均大于3,明显大试件于DPCW-0,说明相较于试件DPCW-0,DPCW-20和DPCW-40具有相对较好的变形能力。

表3 试件各阶段位移值

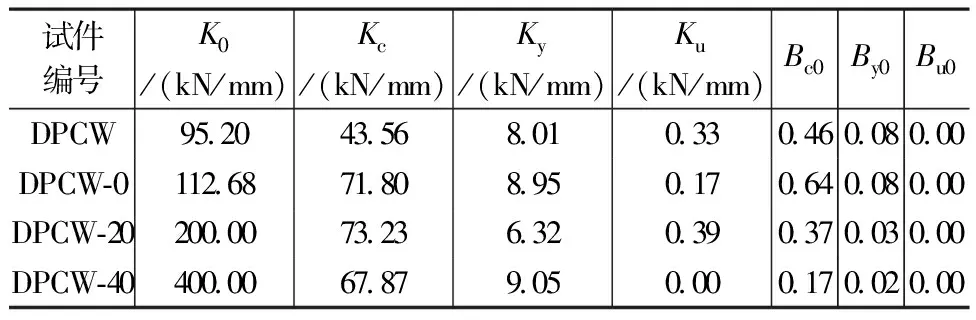

3.3 刚度退化特征

图7为各试件的刚度退化曲线,表4为图7中各关键点刚度及刚度衰减系数。其中,K0、Kc、Ky、Ku分别表示试件初始状态、开裂荷载、屈服阶段和极限状态的整体刚度;Bc0=Kc/K0、By0=Ky/K0、Bu0=Ku/K0分别表示试件在开裂点、屈服点及极限点的刚度衰减特征系数。

表4 关键点刚度及刚度衰减系数

图7 试件刚度退化曲线

由图7可知各试件整体刚度退化趋势基本一致,试件的初始刚度均较大,随着加载,刚度开始退化,开裂后,刚度退化速度迅速增加,达到屈服荷载之后刚度退化速度明显变缓。从图7和表4中可以看出。改变连接钢筋位置对刚度退化速度无明显影响,但试件DPCW-40屈服后的退化速度快于其他带接缝的试件。

3.4 钢筋应变

3.4.1 控制截面钢筋应变

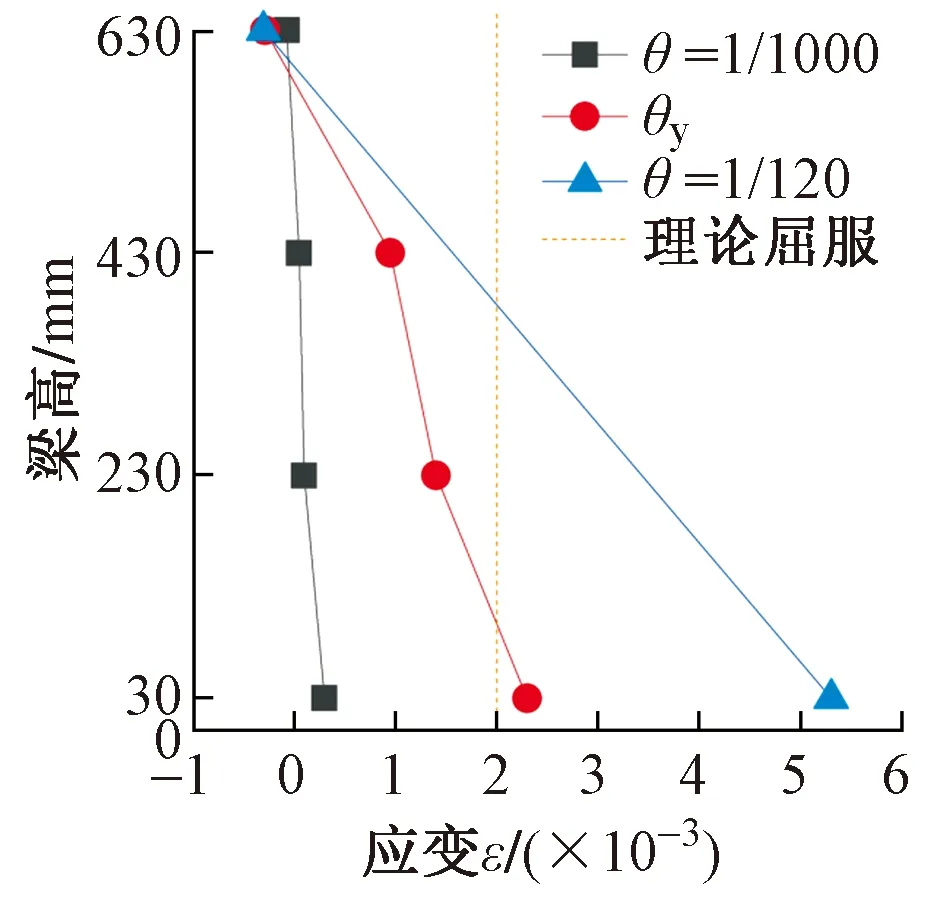

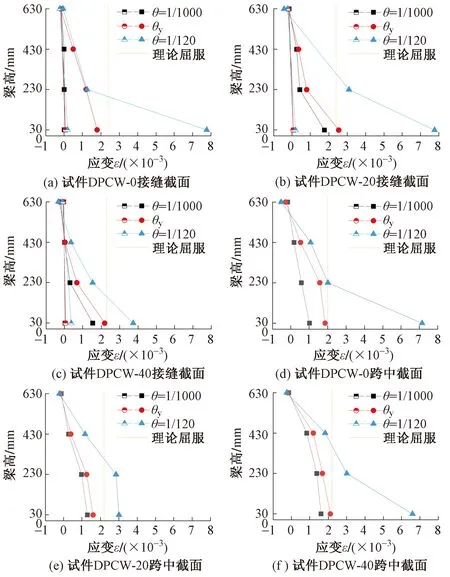

各试件不同受力状态时跨中控制截面、接缝截面纵向受力钢筋应变分布分别如图8、9所示,其中θ=1/1 000、θy、θ=1/120分别为弹性方法计算的剪力墙结构楼层层间最大位移与层高之比的限值、试件屈服时的位移角、剪力墙结构的层间弹塑性位移角限值。跨中截面应变图中实心图例代表预制墙板纵向分布钢筋应变;接缝截面应变图中半空心图例代表预制墙板纵向分布钢筋应变,实心图例代表连接钢筋应变。

图8 无接缝试件DPCW跨中截面钢筋应变

图9 带接缝剪力墙试件控制截面钢筋应变

试件DPCW在达到弹性层间位移角限值前,受力纵筋沿梁式试件梁高方向基本为直线;屈服时,试件跨中控制截面应变分布与基于平截面假定的理论计算结果吻合较好,表明预制墙板与芯层混凝土在桁架钢筋的拉结作用下整体工作性能较好。

带接缝试件屈服前应变分布特征与试件DPCW相似,不同的是屈服后,跨中截面和接缝截面受力钢筋应变均急剧增大,水平接缝的影响使得试件的裂缝开展和应变分布沿跨中截面不再对称发展。对比3个带接缝的试件,随着连接钢筋距预制墙板内侧净距的增大,接缝处受拉区连接钢筋在加载初期应变增长变快;其中跨中截面受力钢筋在连接钢筋预制墙板内侧净距为20mm时的各阶段应变最小。

3.4.2 间接搭接钢筋应变

图10为试件DPCW-20搭接连接钢筋和两侧预制板内纵筋在对应位置上的钢筋应变图,试件DPCW-0与DPCW-40的钢筋应变图变化趋势与PDCW-20类似。结果表明,荷载从跨中位置向接缝位置传递的方向上,接缝位置右侧的预制板内纵筋应变片(图4中测点5、6)相比对应位置连接钢筋应变片(测点11、12),开裂后应变上升较大,表明该位置钢筋应力主要由预制板内纵筋承担。靠近接缝位置两侧,试件开裂后连接钢筋应变(测点9、10)远高于预制板内纵筋应变(测点3、4),表明该接缝位置大部分钢筋应力已经由预制板内纵筋传递到连接钢筋;从接缝位置左侧(远离跨中方向)的应变可以发现,通过连接钢筋传递的应力逐渐传递回预制板纵筋。

图10 试件DPCW-20对应测点应变

图11为3个带接缝试件接缝位置附近各应变点的应变分布图,图11中图例从左至右分别为左侧预制板纵筋应变、右侧预制板纵筋应变以及竖向连接钢筋应变,横坐标为各测点位置距接缝中心处的距离,负值表示接缝左侧测点距接缝中心距离,正值表示接缝右侧测点距接缝中心距离。可以看出在不同荷载等级下,各试件的锚固均有效,至试验结束均未出现锚固失效现象,其中试件DPCW-0连接钢筋在接缝处的应变相对较小,分析可能是由于DPCW-0的连接钢筋紧挨预制板内纵筋,钢筋与混凝土之间接触面减少,且在施工期间由于试件混凝土浇筑过程中连接钢筋与外侧纵筋下方更可能出现部分区域空腔,混凝土握裹力不足就会导致钢筋与混凝土之间的滑移更大,应变分布更加均匀。其次,试件DPCW-20相较于其他两个试件,接缝周围相邻测点间应变变化更大,即达到相同的应变下试件DPCW-20连接钢筋所需的锚固长度较短,表明其搭接钢筋传力性能更佳。

图11 搭接区域钢筋应变分布

4 数值模拟

本文采用ABAQUS软件对双面叠合剪力墙试件的受力过程进行了数值模拟分析。混凝土和钢筋采用分离式建模,忽略钢筋与混凝土的粘结滑移,将钢筋用Embeded方式嵌入混凝土中。图12(a)为网格划分,图12(b)为钢筋单元划分。模型在加载点加设刚垫板,以防止模拟中出现应力集中。墙板的两端底部设置为铰接约束,加载方式为在跨中处进行位移加载。

图12 有限元模型单元网格划分

4.1 单元选取及材料模型

有限元建模时,混凝土和刚垫板选用C3D8R实体单元,钢筋采用T3D2桁架单元。钢筋采用双折线弹塑性模型,强化段斜率取0.01Es,其中Es为压缩模量,钢筋屈服强度、抗拉强度及弹性模量采用实测值,泊松比选0.3。混凝土单元选取ABAQUS中的损伤塑性模型,其力学性能取实测值。

4.2 接触单元设置

叠合剪力墙在预制层与后浇层、水平接缝处的新旧混凝土界面采用接触关系进行模拟。接触关系切向采用库伦摩擦模型,计算时一般采用罚刚度法,需设置摩擦系数μ最大弹性限值τmax,当τ>τmax时,界面发生滑动,摩擦系数可以根据ACI318-05[13]中的公式确定,本文叠合面摩擦系数取0.6。接触关系法向设置为硬接触,即界面完全传递压应力但受拉分离。

4.3 模拟结果分析

4.3.1 破坏形态

图13(a)为有限元分析得到双面叠合剪力墙的损伤分布云图。由图可知,跨中加载点和水平接缝附近混凝土损伤较大,墙身同一跨度处损伤大致相等;混凝土损伤沿跨中加载截面分布不对称,较少的混凝土损伤传递到水平接缝另一侧;跨中最大混凝土损伤延伸至试验高度四分之三处;以上结果与试验结果均相吻合。

图13 试件DPCW-20模拟结果云图

图13(b)、(c)为钢筋应力云图,结果显示,跨中截面受拉侧三排受力纵筋达到屈服应力,水平接缝截面受拉侧两排连接钢筋屈服,与试验加载后期试件承载力不再提高,以跨中和水平接缝的主要裂缝开展为主的试验现象吻合较好;受拉侧钢筋桁架的弦杆钢筋应力较大,表明钢筋桁架参与到结构受力,提高叠合剪力墙承载力;连接钢筋的最大应力与加载点附近预制墙板纵向分布筋最大应力相比较小,靠近支座侧的叠合墙板中纵向分布筋应力均为极小,表明采用钢筋间接搭接连接在钢筋应力传递中有部分应力损耗。

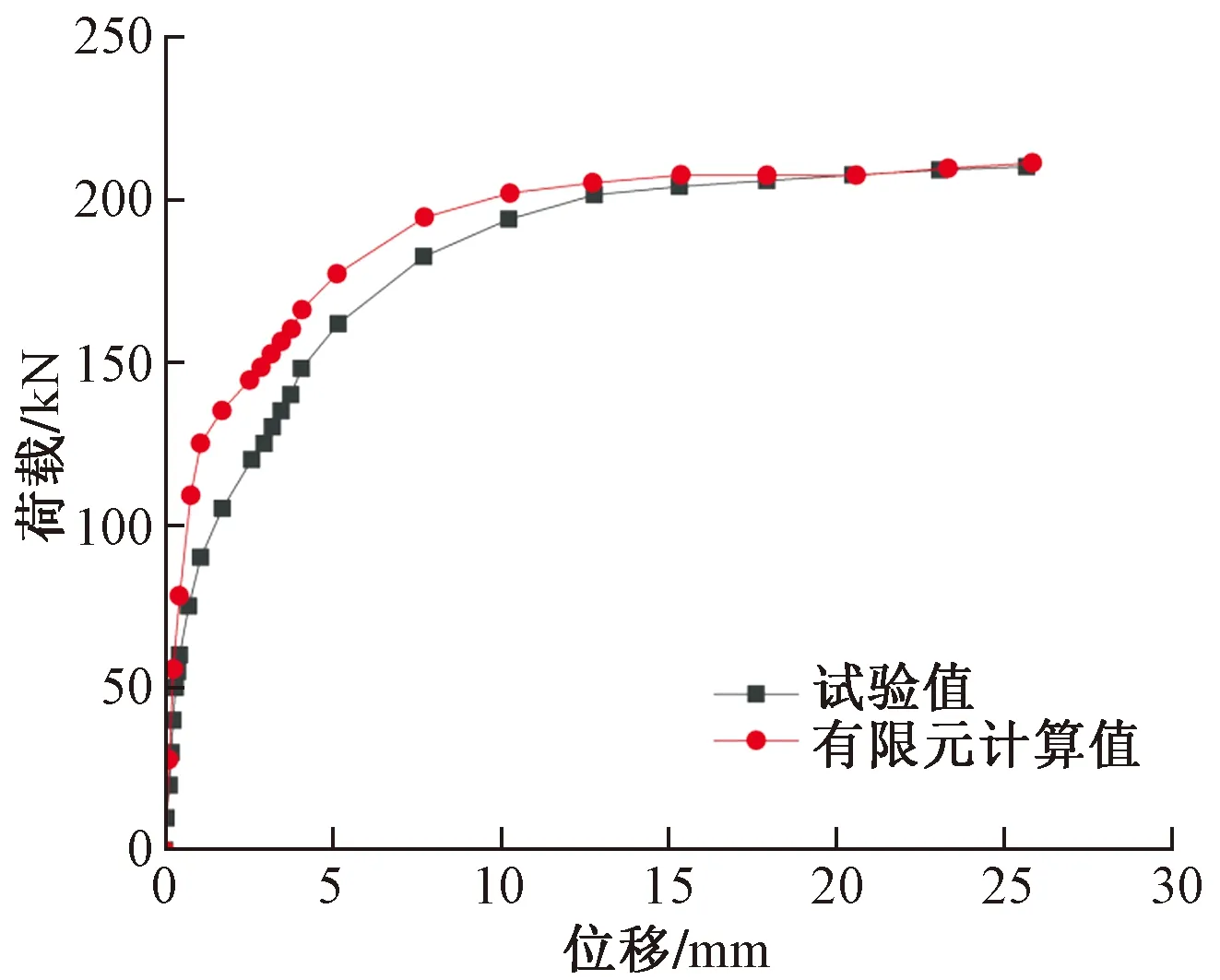

4.3.2 荷载-位移曲线

试验及有限元模拟荷载-位移曲线对比见图14。由图14可以看出,有限元模拟曲线与试验曲线变化趋势大致相同,有限元模拟的初始刚度略大于试验结果,分析认为是试件支模浇筑时存在制作误差,初始缺陷、试验误差等因素使得试验结果初期刚度较有限元模拟的理想模型偏低。有限元计算的屈服荷载、屈服位移与试验值较为接近,峰值荷载与试验值基本一致,表明采用试验材料的本构关系和与实际相符的相互作用关系建立的模型能够较好地模拟试件的受力过程,可以在此模型基础上进行下一步有限元参数化分析。

图14 试验及有限元模拟荷载-位移曲线对比

4.4 连接钢筋位置参数分析

本节在试验结果基础上,将竖向连接钢筋距预制墙板内侧净距s的参数变化范围细分,建立9片剪力墙数值模型进行试验结论验证。不同竖向连接钢筋位置的有限元模型的荷载-位移曲线对比如图15所示,图中S0表示s=0mm,S5表示s=5mm,余同。

图15 有限元模拟荷载-位移曲线对比

从图15可以看出,增大竖向连接钢筋距两侧预制墙板间距,会使双面叠合剪力墙屈服后各阶段承载力有一定程度的降低,但对试件的初始刚度和延性影响不大,与试验结果基本相同。模型S0的峰值荷载为211.8kN,模型S5、S10、S15、S20、S25、S30、S35、S40的峰值荷载分别为210.8、209.7、208.6、207.6、201.7、195.9、190.1、184.2kN,分别比模型S0峰值荷载降低了0.5%、1.0%、1.5%、2.0%、4.8%、7.5%、10.2%、13.0%。在满足水平接缝抗裂要求前提下,为避免水平接缝出现承载力下降超过10%的特殊情况,建议叠合剪力墙设计时竖向连接钢筋距预制墙板内侧净距取15~30mm。

5 结论

(1)叠合剪力墙梁式试件在跨中集中荷载作用下,均表现为明显的弯曲破坏特征;接缝左侧均出现了弯曲裂缝,表明该接缝连接方式发挥了良好的传力性能。连接钢筋紧靠预制墙板内侧的试件更易开裂;带水平接缝的叠合剪力墙随连接钢筋距预制墙板内侧净距增加,试件屈服承载力和峰值承载力减小。

(2)连接钢筋距预制墙板内侧净距为20mm和40mm的试件均有较大的位移延性系数,展现出良好的变形能力,增大连接钢筋距预制墙板内侧净距,对叠合试件的刚度退化速度无明显影响。

(3)钢筋屈服前,各试件的跨中截面、水平接缝截面的钢筋应变分布基本符合平截面假定;随着连接钢筋距预制墙板内侧净距增大,连接钢筋应变的增长速度明显加快;带接缝的叠合墙板试件在钢筋搭接区域的应变分布规律与无接缝试件相似,通过设置在后浇芯层混凝土中的锚固长度不小于1.2laE的连接钢筋间接传力可以实现上下层预制墙板中竖向分布钢筋的可靠传力,其中连接钢筋距预制墙板内侧净距为20mm的局部传力效果最佳。

(4)本文建立的双面叠合剪力墙有限元模型的计算结果与试验结果吻合良好,参数分析结果表明,各模型的初始刚度和位移延性受竖向连接钢筋位置影响较小,屈服荷载和峰值荷载随竖向连接钢筋距预制墙板内侧净距增大而略微减小。

(5)改变竖向连接钢筋距预制墙板内侧净距对叠合剪力墙试件的整体受力性能影响较小;当竖向连接钢筋紧靠预制板内侧时,水平接缝处连接钢筋的局部传力效果最差,装配施工时应将竖向连接钢筋距预制墙板内侧净距控制在15~30mm。