红外探测器多余物的危害及预防

雷永畅,李建林,董 伟,周嘉鼎,侯礼坤,钱昆伦

〈红外应用〉

红外探测器多余物的危害及预防

雷永畅,李建林,董 伟,周嘉鼎,侯礼坤,钱昆伦

(昆明物理研究所,云南 昆明 650223)

多余物引起航天、航空产品发生故障的案例有很多。红外探测器多余物的动态位移,会导致瞬时闪现的圆形影像故障,干扰红外弱小目标检测识别与跟踪;或者碰撞焦平面阵列产生无效像元,影响热成像系统的最小可分辨温差和作用距离。通过分步拆卸查找故障器件内的可排除宏观微粒,运用扫描电镜检测识别多余物,梳理制造过程和使用过程中出现多余物的来源和产生过程,提出必须从生产源头预防和控制多余物的途径和方法。力学和光学分析计算表明,宏观微粒破坏成像光束在焦平面上的光强分布,它位移掠过视场的时间小于50ms,线度小于1mm衍射现象显著,圆形影像大多发生在夫琅禾费衍射区域,线度10mm大小的多余物靠近焦平面阵列产生菲涅耳衍射斑。

质量控制;过程方法;多余物;红外探测器;杜瓦瓶

0 引言

产品中存在的多余物可能造成极大的危害,产生灾难性的事故。1992年3月中国发射美制澳大利亚通信卫星,因火箭内残留有铝制多余物,造成卫星发射失败[1]。2002年,因继电器内的点焊飞溅多余物,致使神舟三号地面控制设备发生故障。2013年,因发动机燃料管内存在多余物,造成资源一号03星故障。2014年,美国心宿二运载火箭发动机液氧涡轮泵中的钛、硅多余物,导致其爆炸[2]。多余物的种类多、形态多,无论是外部进入或内部产生的都不容易杜绝,很难被检测和控制,它的存在是绝对的,不存在是相对的。目前,粒子碰撞噪声检测(Particle Impact Noise Detection,PIND)和马特拉(Matrah)检测是继电器、微电子器件多余物的常用检测方法,可以检测出电子元器件中1mg(对应46mm的Au球)以上的多余物[3]。然而,即使0.01mg(对应10mm的Au球)的多余物,也会影响红外焦平面上的光强分布,干扰系统对红外弱小目标的检测跟踪。红外探测器芯片与冷屏和滤光片围合的空间区域是通过悬臂结构的冷指连接到杜瓦瓶壳体上,现有粒子碰撞噪声检测试验无法检测到这个空间区域的自由粒子。

制冷红外探测器由红外探测器芯片、读出电路芯片、电气传输互联金属连线、杜瓦瓶和制冷器(机)组成,使用过程中在红外焦平面杜瓦组件或制冷器(机)组件里,可能会产生固体或气体多余物。当处于剧烈振动工作状态时,固体多余物的动态位移,可能会碰撞焦平面阵列产生无效像元,或者遮挡成像辐射产生瞬时闪现的圆形影像,金属微粒会引起电路金属连线短路或串扰,也可能会产生气路堵塞等环境效应。气体多余物能造成高真空绝热性能退化、制冷工质纯度降低,导致降温时间大于或红外焦平面温度高于技术规范要求值。国产或进口红外探测器在实际应用中,都有瞬时闪现圆形影像的问题[4],其密封真空空间内肯定存在动态移动的多余物。工程实践中,依靠振动激活多余物,运用人工识别有无瞬时闪现圆形影像的方法,经过“筛选合格”没有瞬时闪现圆形影像的红外探测器,并不能保证在后续使用过程中不再出现瞬时闪现的圆形影像。因为,存在瞬时闪现圆形影像就是存在动态移动多余物的充分条件。如果有瞬时闪现的圆形影像,则必然有动态移动的多余物。

20世纪90年代,我国航空、航天行业发布了控制多余物的行业标准[5-6];21世纪10年代,先后发布了航天和电子行业的多余物预防和控制标准[7-8]。近年来,又发布了多余物控制要求的国家标准[9-10]。国家军用标准“质量管理体系要求”明确规定承担军用产品生产的组织,应在受控条件下进行生产,提供的控制包括“关于预防、探测和排除多余物的规定”[11]。因此,制定红外探测器多余物控制要求,从源头预防和控制多余物势在必行。针对未经过或经过多余物控制的红外探测器,研究显微镜目视检查排除多余物的技术和方法,用扫描电镜能谱分析识别实际多余物的成分和大小,梳理生产过程中内部产生或外部进入多余物的来源和产生过程,理论分析计算自由微粒的动态移动时间和瞬时闪现圆形影像的成像规律,为有效地预防和控制红外探测器的多余物,庶几有所裨益。

1 红外探测器的多余物

1.1 多余物的产生及来源

红外探测器在制造过程中外部进入的或使用过程中内部产生的与产品的功能、特性没有关联的多余物,是指遗留在产品、零件、部件和组件中的一切与组成产品无关的物体。即产品设计图样、工艺技术要求和文字技术文件明确以外的任何物质均为多余物。宏观多余物是人的正常视力能看见的线度大于0.076mm的一切多余物,微观多余物是指需要借助X射线、放大镜或显微镜等光学分析仪器才能观察到的一切多余物。产品中的微小颗粒物,一般指大小为10-4~10-1mm的微粒,也称为宏观微粒。

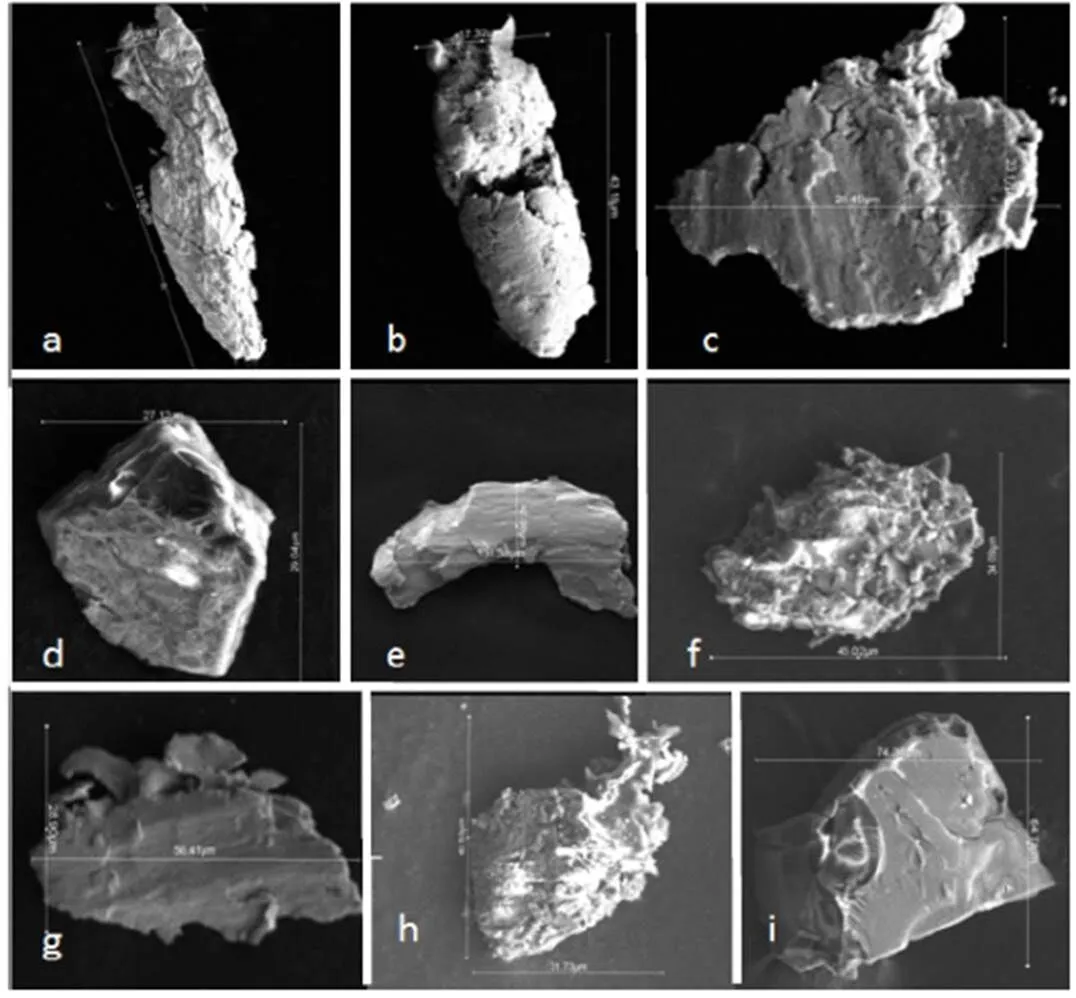

多余物来源于内部产生和外部进入,存在发现、定位和复现难等问题,识别多余物的来源和产生过程并非易事,这里给出制造过程和使用过程中出现多余物的工程实例。零部件组装过程中经过多余物的检查控制,在最后密封焊接工艺前对密封腔体表面可视区域再次进行显微镜目视检查,仍然在Si读出集成电路、陶瓷基板和电气传输馈线环等区域找到线状、球状和颗粒状的金属或非金属,呈现白色、黑色、黄褐色、浅蓝色和金属光泽的可排除多余物,其线度为0.01~0.05mm,能识别确认的多余物有CdZnTe、导电胶。可以看出,要杜绝宏观微粒,此任重道远。顾客使用过程中出现瞬时闪现“黑斑”的故障,返厂拆卸窗口、冷屏部件后,冷屏围合的区域内查找到确认为CdZnTe、Zr-V-Fe和Al2O3的宏观微粒,冷屏外查找到吸气剂绝缘陶瓷管碎裂Al2O3、陶瓷基板绝缘涂层脱落介质膜和金属镍、铜、锡铅等宏观微粒。多余物的材质信息对优化生产工艺和减少多余物产生具有重要参考价值。图1所示为几种多余物的扫描电镜形貌像,能谱分析材质识别确认几种多余物,其中(d)、(i)难以识别。

可以归纳这些多余物的主要来源有:

1)零部件设计、加工产生。例如:表面粗糙度标注不合理,加工纹理、切削沟槽附着微粒;吸气剂选型错误(不选无颗粒型);电火花加工残留熔渣、熔球;钎焊熔渣、熔球;切削加工金属屑、毛刺;陶瓷激光切割熔渣、熔球;清洗工艺残留纤维、未洗净污染物。

2)零件表面涂镀层瑕疵产生。例如:电镀镍层鼓泡、起皮、零件结构特性产生的镀层突起;黑化涂层表面成膜不均匀突起颗粒物、潮解析出硅酸钾白色颗粒物;陶瓷基板绝缘膜附着不牢固。

3)探测器、杜瓦瓶组装工艺产生。例如:电阻、激光焊接熔渣、飞溅;焊接热影响产生镀镍层鼓泡、起皮;抽气工艺残留卡套接头和排气管金属屑;芯片封装残留粘接剂、引线键合残留多余物。

(a)金Au,(b)铟锡合金In-Sn,(c)硬铝2A12,(d)银白色异物(C/17.86%、O/4.23%、Si/0.55%、Cl/10.74%、Ca/0.28%、Cu/6.76%、Zn/57.25%),(e)不锈钢1Cr18Ni9Ti,(f)黑化涂层,(g)精密定膨胀合金4J29,(h)粘接剂,(i)棕褐色异物(C/48.16%、O/11.47%、Cl/17.83%、Zn/22.54%)

4)零部件制造缺陷产生。例如:吸气剂烧结弱连接微粒脱落;电铸冷屏工序中残留的弱连接微粒;芯片衬底、硅读出电路和陶瓷基板边缘碎裂损伤等。

5)环境性多余物由人、空气、设备、材料磨损等因素产生。例如:制造过程中储存、运输、组装、操作等工艺环节引入尘埃、金属或非金属微粒;人体代谢产物如毛发、唾液、汗液、皮屑等。

1.2 多余物的危害

按光电探测系统环境适应性振动环境要求,模拟输入功率密度谱(Power spectral density,PSD)0.08g/Hz的飞行振动环境,红外探测器在、、向振动试验中,都会出现瞬时闪现的圆形影像,有时出现几次或十几次,有时仅仅出现一次,具有随机性、突发性和不确定性的特点,并不能很好地复现故障现象。如果生产过程中残留的多余物或形成的弱连接微粒,经历高温抽气、环境适应性试验和环境应力筛选等激活多余物的多个制造环节,再进行二次振动筛选(即使反复多次筛选)也无法验证是否存在多余物。因为,即使没有瞬时闪现的圆形影像,也未必没有动态移动的多余物。所以,用振动筛选不是有效地控制多余物的方法。

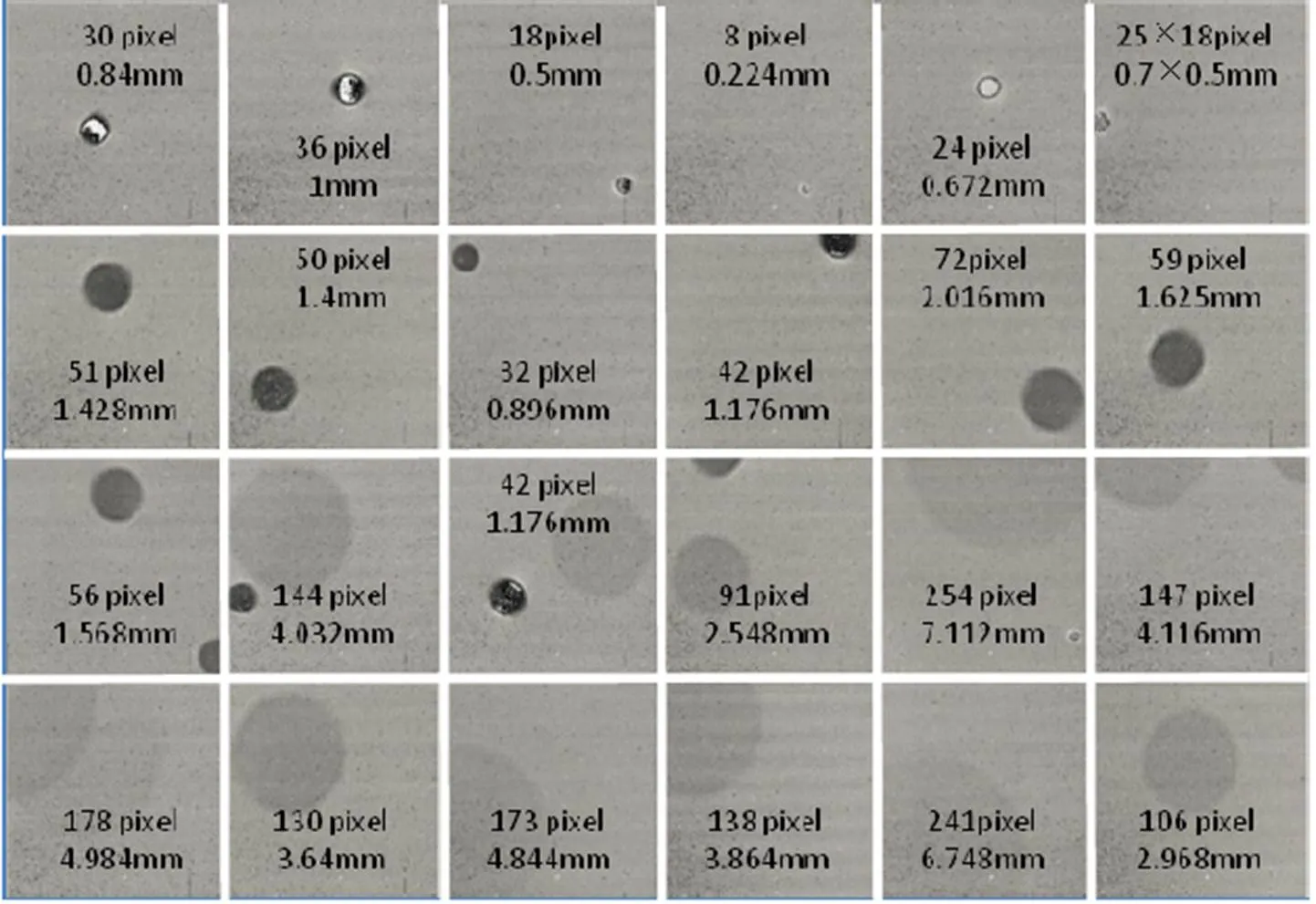

红外探测器通过冷屏孔径接收视场内景物辐射成像。如果杜瓦瓶真空空间存在残留或脱落多余物微粒,在外力扰动激励下微粒掠过视场遮挡景物辐射,出现瞬时闪现的黑斑、白斑、黑点、白点等异常阴影成像现象。在8847帧图像中有超过200余帧(占比2.26%)可见异常影像,截图183帧观察测量典型“黑斑”所占像元数如图2。若微粒的温度小于或者大于景物的温度,则微粒在视场限定的投射辐射中出现时,由于微粒对视场内投射辐射的遮蔽作用,在焦平面阵列上形成投射辐射的倒立阴影像,阴影区域内的像元信号电压小于或者大于阴影区域外的像元信号电压。当显示器上显示灰度比符合人眼对比度阈值0.02~0.05时[12],人眼就能分辨出“黑斑”。如果微粒与景物的温度和比发射率近似相同,或者说微粒与景物的辐射出射度差别不大即辐射对比度比较小时,探测识别“黑斑”就很困难。那么微粒遮蔽辐射的影像将消隐在景物的影像背景中。

图2 宏观微粒衍射产生圆形“黑斑”

目标检测跟踪成像系统出现“黑斑”异常影像,对点或斑状目标的识别、跟踪干扰严重,会影响系统的检测跟踪性能,尤其影响面积不大于9×9像元的红外弱小目标检测识别与跟踪。对于观察型系统,这种瞬时闪现的“黑斑”干扰更加令人讨厌,可能会影响目标识别判断和下达错误指令。多余物碰撞光敏面损毁有效像元,产生的无效像元以离散或簇的形式随机分布在焦平面阵列上,引起空间噪声干扰,在输出热图像上表现为新产生的亮点或过亮点无效像元故障。随长时间使用其数量会增加。这种空域噪声会影响热成像系统的最小可分辨温差和作用距离。多余物使红外探测器的某些性能降低或局部故障,能使产品丧失主要功能,造成产品失效、可靠性降低,影响红外探测器的使用服役寿命。

2 圆形影像故障机理分析

2.1 微粒移动特性

红外探测器在振动应力作用下,其真空空间内壁面上附着的外部进入微粒或内部产生弱连接微粒,将要受到最小随机振动输入均方根加速度RMS的激励力和重力作用:

=(RMS+) (1)

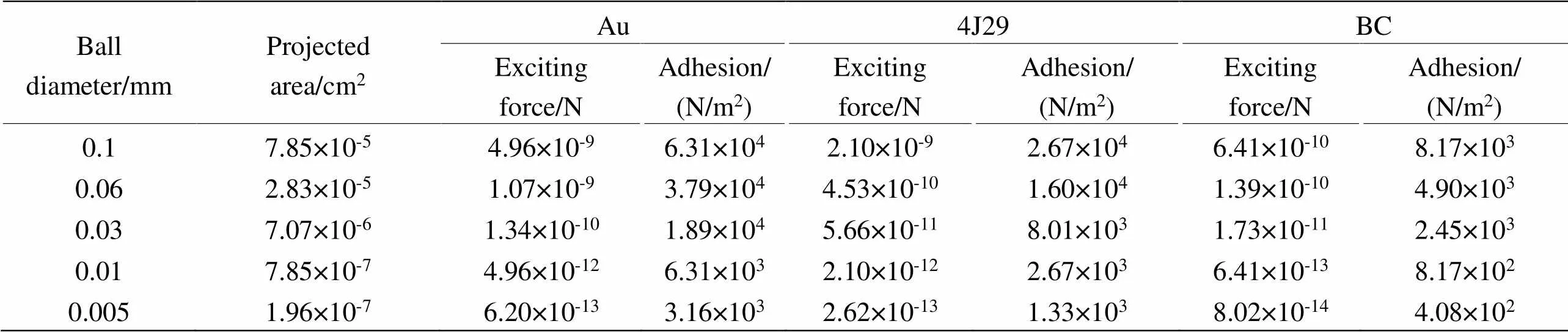

式中:为作用在微小多余物上的激励力;为质量;为重力加速度,垂直向上抛射取负;RMS为随机振动输入均方根加速度。当随机振动输入功率密度谱曲线的输入均方根加速度为10.89时,附着在窗口、冷屏和芯片部件壁面上的多余物响应均方根加速度的值达到几十个。表1给出金(密度19.32g/cm3)、柯伐(密度8.17g/cm3)和碳化硼(密度2.5g/cm3)小球响应均方根加速度RMS=50时受到的激励力。

费米能级不同的多余物微粒与冷屏、滤光片、杜瓦内壁、窗框、窗片、陶瓷基板和芯片接触时,电荷会发生移动,移动产生的电二重层形成静电引力,静电引力在其界面处形成附着力。当两理想平面接触时,假设介电常数为8.85×10-12C2/(N×m2),电荷移动数为1015~1017个/m2,那么电荷移动产生的静电引力为104~108N/m2[13]。介电常数小的材料,产生的静电引力较大。多余物附着表面存在表面粗糙度,并非理想平面,其接触界面的真实有效接触面积很小。假设小球投影面积的1%是接触面积,对应接触界面的圆形直径、振动激励力在接触界面产生的应力如表1。可以看出,直径10mm的金小球受到6.31×103N/m2容易被抛射出附着壁面,而直径10mm的碳化硼小球8.17×102N/m2在静电引力束缚下不容易被抛射出附着壁面。

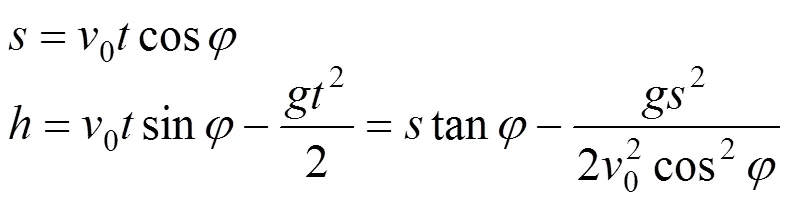

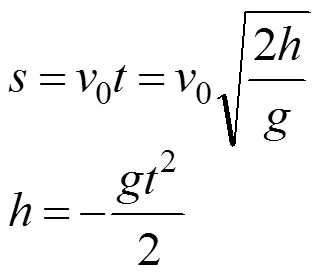

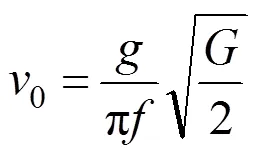

当激励力大于附着力时,多余物在振动平衡位置以最大初速度0倾斜抛射运动离开附着壁面,其运动方程为:

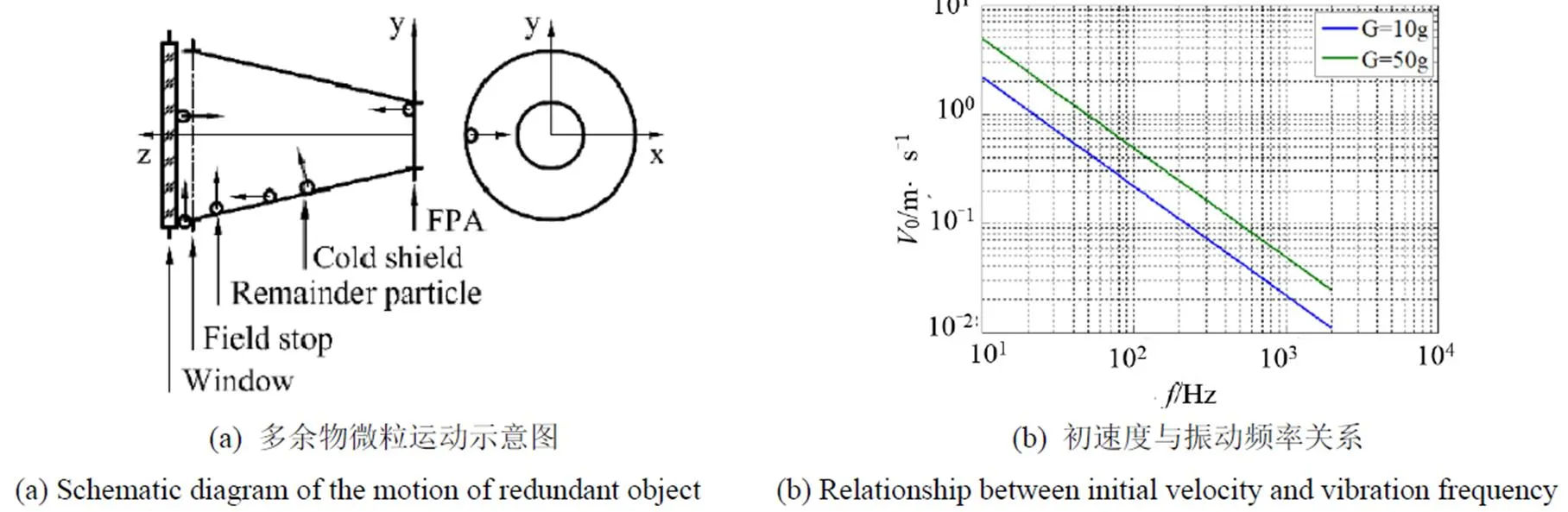

式中:为初速度0与水平方向(、)的倾斜抛射角,倾斜向上>0,倾斜向下<0,垂直()抛射=π/2,水平抛射=0;为水平运动距离;为垂直运动距离。由图3(a)看出,向振动激励时,在陶瓷基板、Si读出集成电路、探测器芯片、滤光片和锗(硅)窗片等壁面处的多余物容易发生水平抛射;对称于、向的在冷屏、窗框上的多余物,在向振动激励下容易发生垂直抛射,其中-区域做垂直上抛运动,+区域做垂直下抛运动,而在向振动激励下±区域容易发生水平抛射运动。

表1 随机振动产生的激励力与附着力

垂直抛射的运动方程为:

式中:初速度0>0为垂直向上抛射,0<0为垂直向下抛射。当初速度0>0、末速度=0时,最大上升高度max、飞掠最大高度的时间为:

水平抛射时:

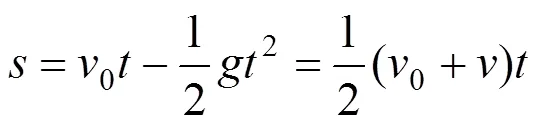

由图3(c)、(d)看出,随机振动使得多余物以速度均方根0的初速度垂直或水平抛射,不同初速度下多余物掠过30mm视场的飞行时间通常小于50ms。多余物响应均方根加速度的速度均方根为:

式中:为振动循环数每秒(频率),Hz。由图3(b)可知,低频时的初速度大,高频时的初速度小。

2.2 微粒的光学成像

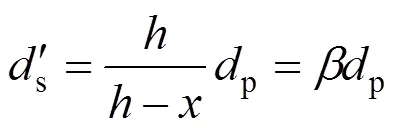

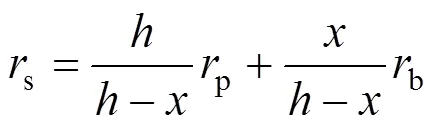

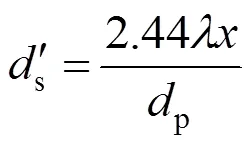

用几何光学理想光线的光路模型,分析多余物对成像光束的影响。图4所示为多余物、景物和阴影像大小,以及其相互位置的关系。景物上某一点源的投射辐射,经过多余物的平行于景物的投影轮廓边缘,在焦平面阵列上形成多余物的遮蔽阴影区域,其形状与前述投影轮廓一致。此被遮挡投射辐射束的边界是由点源无弯曲地通向无穷远处的射线,以围合遮蔽阴影区域的封闭曲线为导线运动形成的锥面,其轴线与焦平面阵列相交的点,就是点源投射辐射通过多余物后,在焦平面阵列上形成遮蔽辐射阴影的像,并不是一点,而是一个分布图样。由图4可知,阴影像的大小与点源方位和多余物的大小有关,由下式计算:

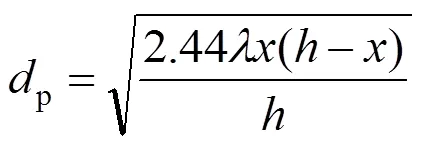

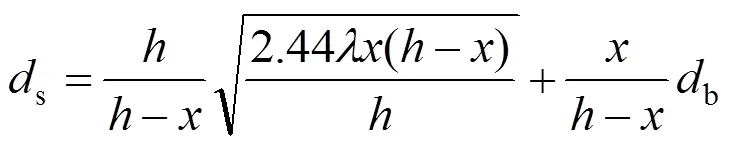

式中:s¢、p分别为焦平面阵列上投射辐射的衍射像和多余物的几何大小;为焦平面阵列与景物(图4(a)所示为视场光阑)的距离;为焦平面阵列与多余物的距离;为横向放大倍率。

随多余物与焦平面阵列距离不同,阴影像会按几何光学小孔成像规律放大或缩小。由多余物、视场光阑、投射辐射束锥面共同约束,在焦平面阵列上形成与视场光阑形状一致,接近焦平面阵列大小的最大倒立阴影像(图4(a));当多余物离开产生最大倒立阴影像的位置,向景物一侧靠近,被遮蔽目标区域小于视场光阑限制的区域,因为轴对称性,其在焦平面阵列上呈现圆形阴影像,而与多余物、视场光阑的形状无关(图4(b));当多余物向焦平面阵列一侧靠近,被遮蔽景物区域等于视场光阑限制的区域,倒立阴影像小于焦平面阵列,图样与视场光阑形状一致(图4(c))。这个倒立阴影像是由无数多余物的遮蔽阴影像(投射辐射束锥面轴线与焦平面阵列相交的点)集合而成。由几何关系得:

式中:s、p、b分别为焦平面阵列上投射辐射的倒立阴影像、多余物和视场光阑的半宽度。

2.3 最小成像微粒的线度

2.3.1 衍射分析

通过物理光学分析,多余物p大于红外探测器工作波长的103倍时,衍射现象不明显;多余物p是工作波长的102~10倍时,衍射现象显著;多余物p与工作波长的数量级大体一致,衍射现象极端显著。当工作波长为8~12mm,多余物大于10mm时,衍射现象不明显,可按直线传播处理;多余物小于1mm时,衍射现象显著,出现明暗衍射花样;多余物接近等于或小于工作波长10mm时,衍射现象极端显著,过渡到散射。在符合菲涅耳近似和夫琅禾费近似的情况下,线度小于1mm的多余物遮蔽阴影像具有如下特点:

(a) 多余物在产生最大阴影像的位置;(b) 多余物在靠近景物的位置;(c)多余物在靠近焦平面阵列的位置

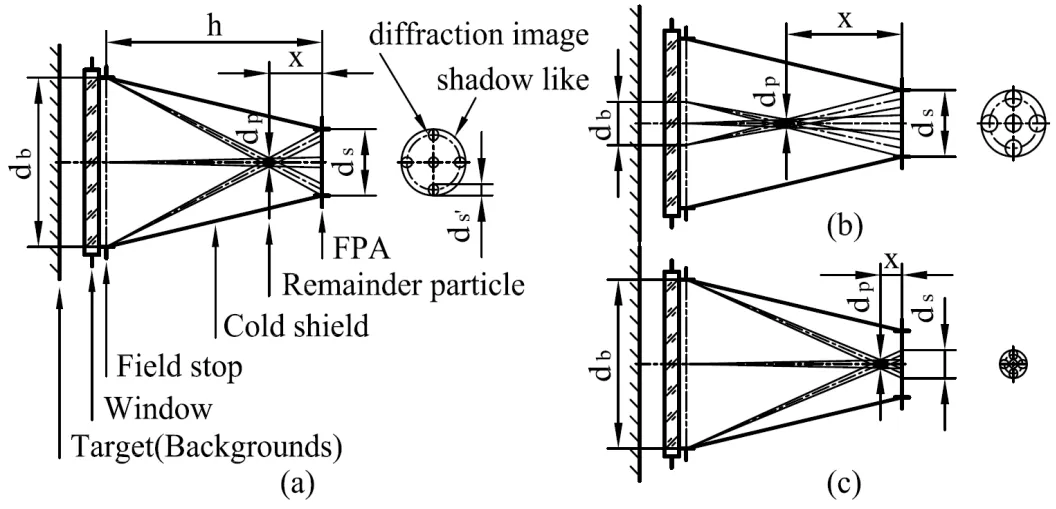

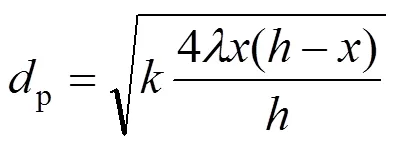

1)点源投射辐射通过多余物边缘时的衍射现象,使得多余物几何遮蔽阴影像的中心永远有投射辐射,可以设想不透明多余物在光路上的作用相当于一个会聚透镜。这个中央亮点是与工作波长、多余物的大小和位置相对应的辐射强度占总投射辐射84%的艾里斑[14],其线度为:

式中:为工作波长。由式(7)、式(9)得艾里斑对应的多余物的线度和位置关系为:

当=/2时,p有极大值。将式(10)代入式(8)得焦平面阵列上倒立阴影像为:

设像元数×,像元大小×,则焦平面阵列可接收遮蔽阴影像s最大、最小。当多余物恰巧遮挡住衍射花样的艾里斑,且=25mm、=10mm、=35mm、b=22.77mm,由式(10)、式(11)求得多余物p=17.1mm在=12mm处相对应的倒立阴影像s=25mm。如果阴影像的面积占到像元面积的一半,像元信号电压将有明显的变化;此时多余物p=13.1mm在=7mm处相对应的倒立阴影像s=17.7mm。

2)多余物遮挡波阵面上的菲涅耳半波带个数为奇数时,衍射花样中心点为亮点形成“白点或斑”;当多余物遮挡偶数个半波带时,衍射花样中心点为暗点形成“黑点或斑”。多余物越小,被遮蔽半波带的数目就越少,(+1)为不大的有限值时,到达遮蔽阴影中心的辐射越强;多余物越大,它将遮挡更多的半波带数目,使得未被遮挡的第(+1)个半波带在阴影中心产生暗点形成“黑斑”。变更多余物与焦平面之间的距离,半波带的数目随之改变,将影响阴影中心的辐射强弱。多余物的线度与半波带数目和位置的关系为[14]:

3)衍射是矢量场,当多余物不太靠近焦平面阵列,其线度大于工作波长很多,可近似按标量计算衍射花样的场分布。通常<s2/的近场衍射区域取菲涅耳近似,>s2/的远场衍射区域取夫琅禾费近似[7]。工作波长10mm,多余物小于0.1mm~10mm,且靠近焦平面阵列1mm~10mm以内,为菲涅耳衍射区域。可见,红外焦平面探测器组件多余物产生的衍射,大多发生在夫琅禾费衍射区域。

2.3.2 散射分析

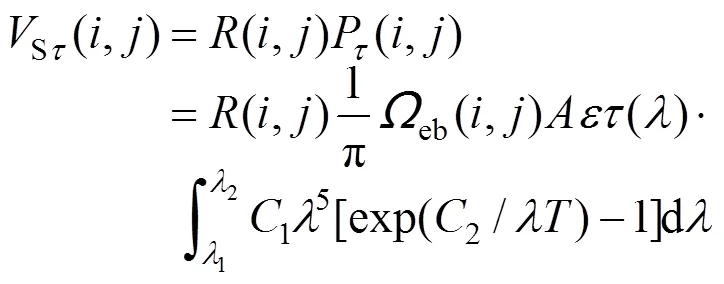

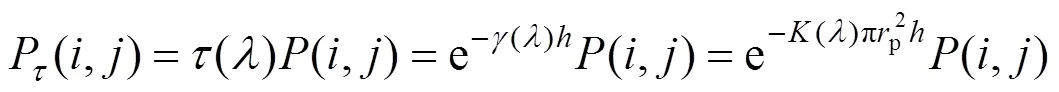

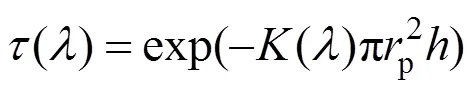

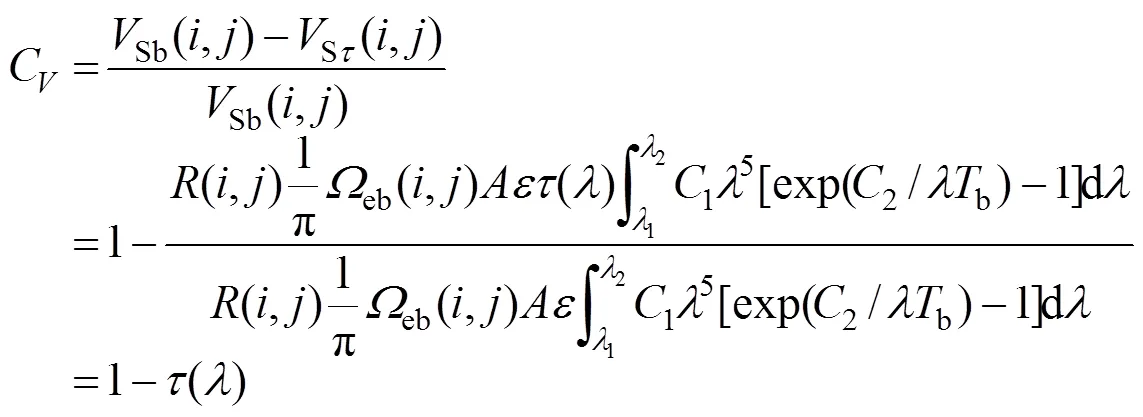

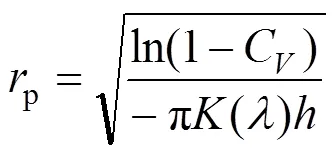

当悬浮多余物的线度与工作波长差不多时,散射衰减目标物投射辐射能量的空间分布,使得焦平面阵列上像元接收投射辐射的光谱辐射功率减小,其信号电压为:

式中:S(,)为有多余物散射衰减时像元的信号电压;()为光程的透射比;(,)为透射辐射的光谱辐射功率[15]:

其中:

式中:()为散射面积比,表示被多余物散射的辐射波前面积与多余物横截面积之比。

令像元信号电压相对变化比(或相对电压对比度)为:

联立式(15)、式(16),于是:

对于工作波长<15mm的红外波段,()≈3.8[8]。当光程为35mm、多余物的线度为13.9mm时,人眼就能分辨出“黑斑”。

3 多余物的预防和控制

按危害程度和潜在质量隐患分致命多余物、严重多余物和一般多余物。按加工方法分切削、磨削、焊接、表面处理等多余物。按体积大小分宏观和微观多余物。按形态分固体和气体多余物。多余物的种类复杂、分类多样,对其产生源头的控制困难,有必要深入研究、严格控制。例如,在金属零部件的加工过程中,不可避免地会产生毛刺,毛刺的存在会影响零件的装配与使用。当加工精度要求较高或是零件尺寸较小时,毛刺的影响较大。毛刺的形成是一个复杂的过程,涉及到零件材料的大塑性变形,毛刺类型及其特性取决于加工的类型、工艺参数、刀具属性、刀具几何形状、冷却润滑条件和工件材料属性等。据统计,在金属零部件的加工过程中,去毛刺费用占零件制造成本的10%左右,20世纪末,美国每年用于去毛刺的费用就高达数十亿美元[16]。非金属陶瓷零部件的生瓷冲制、叠片和金属化层等工艺过程,可能产生瓷粉颗粒、粘接剂粘附等多余物,这些多余物的检查排除不干净,真空电气传输馈线环部件烧成后,腔体内残留弱连接瓷颗粒是潜在的内部产生多余物。硅、碲锌镉、碲镉汞、氧化铝、氮化铝、碳化硅等硬脆的材料边缘极易产生随机的碎裂损伤,形成的弱连接颗粒即是潜在的内部产生多余物,能否准确掌握破碎损伤规律和抑制措施的超精密切削加工技术,正是突破无硬脆的材料内部产生多余物瓶颈的关键所在[17]。

多余物产生的原因包括:设计不合理,工艺方法不当,工艺经验不足,工艺过程监控不力,加工工艺水平低劣,人员素养不高,违反工艺纪律,多余物的检查与清理不彻底等。有人为、设备、材料、管理方法和环境等因素。多余物的防控需要在产品寿命周期过程中全程预防和控制,以预防为主、全员参与和重点管控的原则,针对人、机、料、法、环、测各环节,通过排除、检查和预防三结合的方法,不断加强生产过程中多余物的控制、提高设计与工艺技术水平,才能全面有效地预防和控制多余物的产生。

组成红外焦平面杜瓦组件的零部件数量多,零件形状以薄壁圆筒(环)和薄圆或矩形片为主,装配关系以轴孔配合、端面贴合的焊接和粘接为主,电气传输以引线键合、导电粘接剂加固为主,涉及的工序和工种较多,存在较高的多余物进入风险,在组装过程中对多余物的控制要求更为严格。通过对组装各环节多余物产生情况的梳理分析,提出多余物的控制措施如下:

1)经过清洗工序清洗组装前的零部件,大多是两端敞开的薄壁圆筒、薄圆或矩形片,符合可达性和操作性的工艺要求,便于检查和排除多余物。运用观察法15×的显微镜目视检查,用吸取、吹除、抓勾、夹取、粘接、拍击、振动、晃动等方法排除多余物。经过检查合格的零部件放置密封传递盒中传递,避免在传递、操作中再次引入多余物。

2)吸气剂组装焊接工序加工完成的部件应及时清理焊接飞溅残留多余物和加工操作侵入多余物。杜瓦瓶主体结构的半封闭性设计,是导致多余物易残留和不易被发现并排除的原因。组装焊接工序加工过程中,对未加工的开敞部位或半封闭零部件结构进行防多余物保护,并及时清理加工过程中产生的多余物。

3)陶瓷基板、芯片粘接对位贴装工序,应对半封闭杜瓦瓶主体开敞部位进行遮挡防护,避免粘接剂、环境尘埃等多余物进入半封闭杜瓦瓶主体内。引线键合工序,应注意清洗劈刀,去除劈刀孔残留物,保持引线键合金属丝、工具夹等清洁,尾丝不能过长(尾丝长度不超过2倍引线键合金属丝直径)。引线键合劈刀使用时间和次数不能太长,不能因劈刀有缺陷而导致引线键合金属丝拉伤有毛刺。组装冷屏前进行多余物显微镜检查工序,排除芯片区域表面附着和嵌入的封装粘接剂残留、引线键合断丝残留和外部进入多余物。

4)组装焊接窗口部件前,对电气传输馈线环真空区域表面、陶瓷基板可视区域表面、冷屏内外表面、窗口部件真空区域表面进行15×的显微镜检查工序,排除工序残留粘接剂和金属丝、屑,以及冷屏、窗口部件内部或外部产生的多余物。检查合格的部件放置密封传递盒中传递至下道激光焊接工序,应注意避免侵入焊接工装产生的外部进入多余物,后续捡漏、抽气工序必须保证不会通过排气支管由外部进入多余物。

4 结论

多余物的产生溯源到设计、制造、使用和环境。必须重视正确结构、合理选材、环境适应性等必达要求的设计。例如,与设计有关的吸气剂、表面粗糙度、涂层材料、结构强度和刚度,与制造工艺有关的零部件涂镀层附着不牢固、组装焊接熔渣、衬底和基板碎裂、排气台卡套接头产生金属屑等。应掌握零部件金属材料无毛刺、非金属材料无破碎损伤的超精密切削加工技术和无飞溅焊接技术,从生产源头控制内部产生的多余物。应建立完善的多余物的检查排除管理制度,有效地控制内部产生和外部侵入的多余物。

空气中的浮尘,设备、工装、工具、工位台面和手套附着的不洁净污染物等环境影响不能忽视。1个小到10mm上下的多余物就会产生“黑斑”。当有多个2.5mm的微粒出现在视场中,一样会因散射破坏光场强度分布影响成像质量。因此,封装洁净工房的洁净度应优于ISO7(万级),以避免空气环境中5~10mm的宏观微粒侵入杜瓦瓶密封腔体内。

[1] 张扬, 宋晓晖, 顾菲, 等. 通信卫星热试验多余物控制方法研究[J]. 质量与可靠性, 2020(4): 1-5.

ZHANG Yang, SONG Xiaohui, GU Fei, et a1. Research of remainder particle control method in telecommunication satellite thermal vacuum test[J]., 2020(4): 1-5.

[2] 张悦, 孙胜利, 刘会凯, 等. 航天器制造过程多余物控制机器视觉方法综述[J]. 计算机测量与控制, 2019, 27(2): 1-5.

ZHANG Yue, SUN Shengli, LIU Huikai, et a1. A survey of machine vision methods for control of remainders in intelligent manufacturing process of aerospace products[J]., 2019, 27(2): 1-5.

[3] 王国涛, 王强, 韩笑, 等. 密封电子元器件多余物检测技术综述[J]. 机电元件, 2017, 37(1): 55-63.

WANG Guotao, WANG Qiang, HAN Xiao, et al. Summarize of loose particles detection method for sealed electronic components[J]., 2017, 37(1): 55-63.

[4] 骆守俊, 彭晴晴, 郭亮. 红外探测器内部颗粒物对图像的影响[J]. 红外与激光工程, 2013, 42(3): 590-594.

LUO Shoujun, PENG Qingqing, GUO Liang. Influence of the particulates inside the infrared detector on the image[J]., 2013, 42(3): 590-594.

[5] 国防科工委军工产品质量管理标准化技术委员会. 多余物控制要求[S]. HB 7128-1994, [2004-12-01].

Standardization Technical Committee for Quality Management of Military Products of the National Defense Science and Technology Commission. Foreign object control requirements[S]. HB 7128-1994, [2004-12-01].

[6] 国防科工委军工产品质量管理标准化技术委员会. 航天器多余物预防和控制要求[S]. QJ 2850-1996, [2004-12-01].

Standardization Technical Committee for Quality Management of Military Products of the National Defense Science and Technology Commission.Requirements for the prevention and control of spacecraft debris[S]. QJ 2850-1996, [2004-12-01].

[7] 国家国防科技工业局. 航天产品多余物预防和控制[S]. QJ 2850A-2011, [2011-07-19].

State Administration of Science, Technology and Industry for National Defence, PRC. Requirements for the prevention and control of spacecraft debris[S]. QJ 2850-1996, [2004-12-01].

[8] 国家国防科技工业局. 微波组件多余物预防和控制要求[S]. SJ 21073-2016, [2016-01-19].

State Administration of Science, Technology and Industry for National Defence, PRC. Technical requirements for spilth[S]. SJ 21073-2016, [2016-01-19].

[9] 中国人民解放军总装备部. 多余物控制要求[S]. GJB 5296-2019, [2004-12-21].

People's Liberation Army General Armaments Department. Foreign object control requirements[S]. GJB 5296-2019, [2004-12-21].

[10] 国家市场监督管理总局. 航天器多余物预防和控制要求[S]. GB/T 40539-2021, [2021-08-20].

State Administration for Market Regulation. Requirements for the prevention and control of spacecraft debris[S]. GB/T 40539-2021, [2021-08-20].

[11] 中央军委装备发展部. 质量管理体系要求[S]. GJB 9001C-2017, [2017-05-18].

Equipment Development Department of the Central Military Commission. Quality management systems requirements[S]. GJB 9001C-2017, [2017-05-18].

[12] Hirsch J, Curcio C A. The spatial resolution capacity of human foveal Retina[J]., 1989, 29(9): 1095-1101.

[13] 田民波, 刘德令. 薄膜科学与技术手册[M]. 北京: 机械工业出版社, 1991: 175.

TIAN Minbo, LIU Deling.[M]. Beijing: China Machine Press, 1991: 175.

[14] 张凤林, 孙学珠. 工程光学[M]. 天津: 天津大学出版社, 1988: 262, 265, 282.

ZHANG Fenglin, SUN Xuezhu.[M]. Tianjin: Tianjin University Press, 1988: 262, 265, 282.

[15] 陈衡. 红外物理学[M]. 北京: 国防工业出版社, 1985: 258-260.

CHEN Heng.[M]. Beijing: National Defense Industry Press, 1985: 258-260.

[16] 姜俊, 舒鑫, 雍建华, 等. 金属切削毛刺形成与控制技术研究进展[J]. 工具技术, 2021, 55(7): 3-10.

JIANG Jun, SHU Xin, YONG Jianhua, et al. Development of metal cutting burr formation and control technology[J]., 2021, 55(7): 3-10.

[17] 王龙, 汪刘应, 刘顾, 等. 基于单颗磨粒切削的硅片加工破碎损伤[J]. 光学精密工程, 2021, 11(29): 2632-2639.

WANG Long, WANG Liuying, LIU Gu, et al. Silicon wafer breakage damage based on single abrasive cutting[J]., 2021, 11(29): 2632-2639.

Redundant Object Damage and Prevention Method for Infrared Detectors

LEI Yongchang,LI Jianlin,DONG Wei,ZHOU Jiading,HOU Likun,QIAN Kunlun

(Kunming Institute of Physics, Kunming 650223, China)

Damage caused by foreign objects is a common risk faced by aerospace and aviation products, which has contributed to many incidents. The dynamic displacement of redundant objects can cause instantaneous circular image failure in infrared (IR) detectors, which interferes with the detection and tracking of small targets with low infrared radiation. Moreover, the dynamic displacement of redundant objects can collide with the infrared focal plane array, causing ineffective pixels and affecting the minimum resolvable temperature difference and operating range of the IR imager. The faulty device must be dismantled step-by-step to eliminate the macroparticles. Electron microscopy was used to test the redundant objects. The source and generation of redundant objects during infrared focal plane array manufacturing and application were determined. Mechanical and optical analyses show that macroparticles can damage the intensity distribution of the imaging beam on the focal plane. The time required for the displacement to pass through the field of view is less than 50ms, the linearity is less than 1 mm, and the diffraction phenomenon is significant. Most of the circular images occurred in the Fraunhofer diffraction area. A fringe diffraction spot is produced if the 10mm redundant object is close to the focal plane array.

quality control, process method, redundant object, infrared detector, dewar flask

TN215

A

1001-8891(2023)07-0790-08

2022-03-25;

2022-05-11.

雷永畅(1990-),男,工程师,主要从事质量检验,过程控制的工作。E-mail: wwwchang0103@163.com。

李建林(1963-),男,高级工程师,主要从事红外探测器封装技术、真空获得技术、环境工程、可靠性和性能评价方面的研究。在封装杜瓦产生真空以及真空寿命、出气速率、热负载测量等设计与工艺技术领域有深入的研究和实践经验,涉猎高屏蔽效率冷屏蔽罩设计、黑体辐射源设计、焦平面阵列寿命评估及像元失效研究等。E-mail:lijianlin12@21cn.com。